Изобретение относится к защите от коррозии и может быть использовано как химически стойкое покрытие на металлической поверхности, подверженной ржавчине, или как грунтовка под покрытие различными эмалями.

Известна композиция для защиты металла от коррозии в условиях повышенной влажности при to от -60 до +150оС. Композицию готовят на основе эпоксидной диановой смолы ЭД-20 с полиамидным отвердителем эмаль ЭП-969.

Наиболее близким техническим решением к изобретению является антикоррозионная композиция, состоящая из эпоксидной диановой смолы с аминным отвердителем и порошкообразным наполнителем.

Грунтовка согласно изобретению, используется без предварительной очистки поверхности, имеет хорошую адгезию, в том числе и к ржавой поверхности, отслоений, разрушений, трещин и усадки не наблюдается.

Это достигается тем, что грунтовка для антикоррозионного покрытия, включающая эпоксидную диановую смолу, полиэтиленполиамин и щелочной наполнитель, содержит в качестве последнего гашеную известь и дополнительно 10%-ный водный раствор метилсиликоната натрия, поливинилхлорид, диоктилфталат и 3% водный раствор метилцеллюлозы при следующем соотношении компонентов, мас.

эпоксидная диановая смола 16,0-26,6 полиэтиленполиамин 3,2-6,6 гашеная известь 30-31,3

10%-ный водный

раствор метилси- ликоната натрия 1,0-1,1 поливинилхлорид 2,8-4,0 диоктилфталат 1,8-2,6

3%-ный водный раствор метилцеллюлозы остальное.

Отличительной особенностью грунтовки для антикоррозийного покрытия состава по изобретению является то, что ее готовят на водной основе. При этом исключается необходимость использования огнеопасных органических растворителей, не требуется тщательной подготовки металлической поверхности (удаления продуктов коррозии и обезжиривания), возможно нанесение на влажную поверхность.

Щелочной наполнитель в составе покрытия (гашеная известь) из-за высокой концентрации ОН- при нанесении на ржавую поверхность съедает продукты коррозии, т. е. способствует пассивации металла. Жизнеспособность композиции составляет 4-12 ч.

Данная грунтовка по отношению к коррозии несет двойную нагрузку выступает, как пассиватор металла от дальнейшей коррозии, и служит грунтовкой под покрытие эмалями.

Состав готовят следующим образом.

Расчетное количество метилцеллюлозы заливают водой, предварительно нагретой до 80-90оС, тщательно перемешивают и охлаждают. Поливинилхлорид смешивают с диоктилфталатом согласно рецептуре, затем перемешивают в течение 1 ч и используют в виде пасты.

П р и м е р 1. В фарфоровую чашку вводят 45,2 г 3%-ного раствора метилцеллюлозы, в качестве гашеной извести используют 30,0 г извести-пушонки, карбидного производства (предварительно просеянной через сито 100 мкм), добавляют 1,0 г 10%-ного раствора метилсиликоната натрия, 4,6 г пасты ПВХ. Полученную массу перемешивают 2 ч. В полученную композицию вводят 16 г эпоксидной смолы марки ЭД-20 и 3,2 г отвердителя полиэтиленполиамина. Перемешивают 20 мин.

Полученную композицию шпателем толщиной 3-5 мм наносят на металлические образцы, смоченные водой и покрытые слоем ржавчины толщиной 50-100 мкм. После отверждения грунтовки металлические образцы испытывают на прочность при ударе, эластичность, наличие подслойной коррозии, адгезию, выдерживаются в течение суток в 20%-ном растворе хлористого натрия, 10% растворе едкого натра, 2%-ном растворе соляной кислоты, керосине, бензине и воде. После испытаний образцы осматривают визуально на наличие разрушений покрытия.

П р и м е р 2. Условия приготовления по примеру 1.

Состав композиции: 31,3 г извести-пушонки, 1,1 г 10%-ного раствора метилсиликоната натрия, 6,6 г пасты ПВХ и 41,8 г 3%-ного раствора метилцеллюлозы, 16 г эпоксидной смолы ЭД-20, 3,2 г полиэтиленполиамина.

П р и м е р 3. Условия приготовления по примеру 1.

Состав композиции 30,5 г извести-пушонки, 1,05 10%-ного раствора метилсиликоната натрия, 6,0 г пасты ПВХ, 43,25 г 3%-ного раствора метилцеллюлозы, 16 г эпоксидной смолы, 3,2 г полиэтиленполиамина.

П р и м е р 4. Условия приготовления по примеру 1.

Состав композиции 27 г извести-пушонки, 0,8 г 10%-ного раствора метилсиликоната натрия, 4,0 г пасты ПВХ, 51,0 г 3%-ного раствора метилцеллюлозы, 16 г эпоксидной смолы, 3,2 г полиэтиленполиамина.

П р и м е р 5. Условия приготовления по примеру 1.

Состав композиции: 30 г извести-пушонки, 1,0 г 10%-ного раствора метилсиликоната натрия, 4,6 г пасты ПВХ, 31,2 г 3%-ного раствора метилцеллюлозы, 26,6 г эпоксидной смолы, 6,6 г полиэтиленполиамина.

П р и м е р 6. Условия приготовления по примеру 1.

Состав композиции: 31,3 г извести-пушонки, 1,1 г 10%-ного раствора метилсиликоната натрия, 6,6 г пасты ПВХ и 27,8 г 3%-ного раствора метилцеллюлозы, 26,6 г эпоксидной смолы, 6,6 г полиэтиленполиамина.

П р и м е р 7. Условия приготовления по примеру 1.

Состав композиции: 30,5 г извести-пушонки, 1,05 г 10%-ного раствора метилсиликоната натрия, 6,0 г пасты ПВХ, 29,5 г 3%-ного раствора метилцеллюлозы, 26,6 г эпоксидной смолы, 6,6 г полиэтиленполиамина.

П р и м е р 8. Условия приготовления по примеру 1.

Состав композиции: 27 г извести-пушонки, 0,8 г 10%-ного раствора метилсиликоната натрия, 4,0 г пасты ПВХ, 35,0 г 3%-ного раствора метилцеллюлозы, 26,6 г эпоксидной смолы, 6,6 г полиэтиленполиамина.

П р и м е р 9. Условия приготовления по примеру 1.

Состав композиции: 30,0 г извести-пушонки, 1,0 г 10%-ного раствора метилсиликоната натрия, 4,6 г пасты ПВХ, 27,1 г 3%-ного раствора метилцеллюлозы, 30,0 г эпоксидной смолы, 7,3 г полиэтиленполиамина.

П р и м е р 10. Условия приготовления по примеру 1.

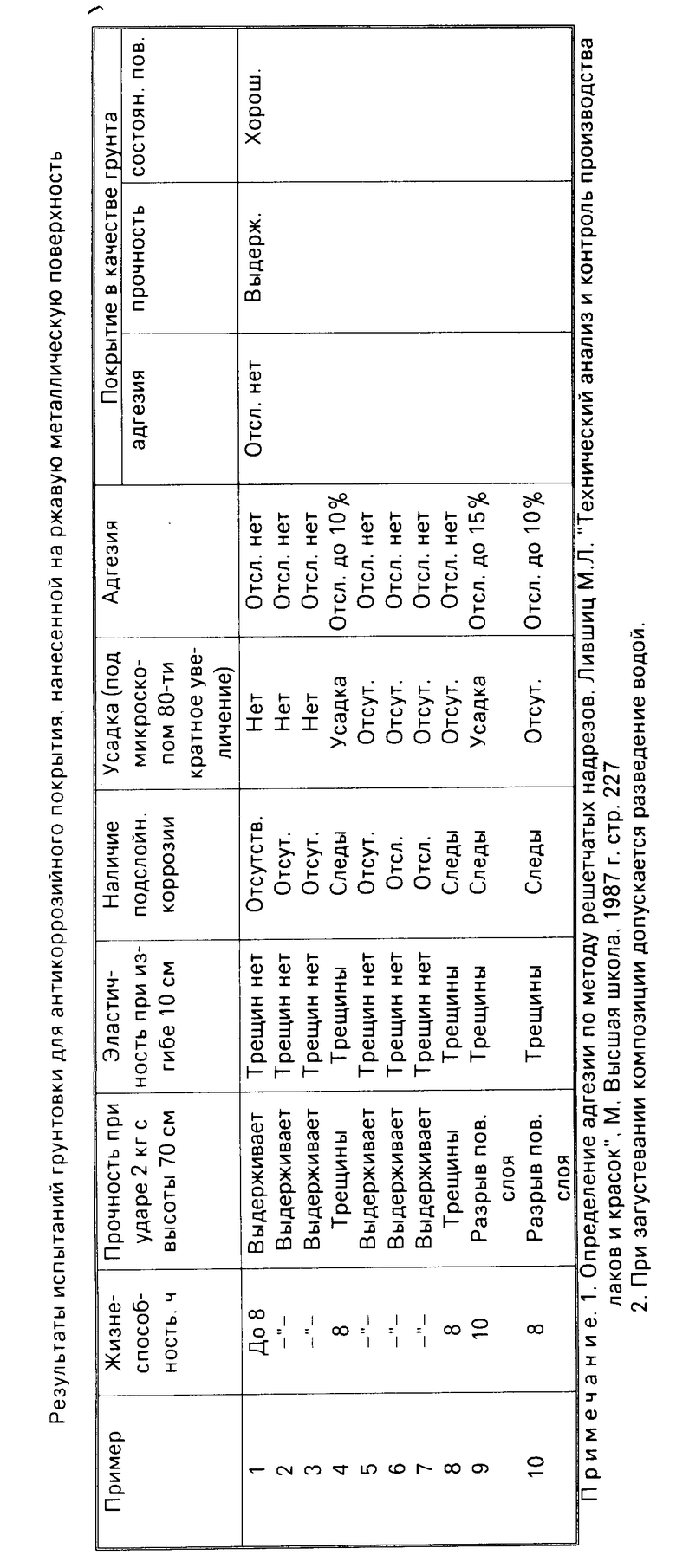

Состав композиции: 30 г извести-пушонки, 1,0 г 10%-ного водного раствора метилсиликоната натрия, 4,6 г пасты ПВХ, 46,4 г 3%-ного раствора метилцеллюлозы, 15 г эпоксидной смолы, 3,0 г полиэтиленполиамина. Результаты испытаний представлены в таблице, где поданы данные по образцам. При визуальном осмотре образцов с покрытием предлагаемого состава после выдерживания их в растворах показало отсутствие разрушений покрытия (трещин, отслоений).

После снятия покрытия с образцов отсутствие подслойной коррозии. Результаты испытаний грунтовки представлены в таблице.

Одновременно предложенный состав был использован в качестве грунтовки под окраску эмалью. На ржавый металлический образец наносили шпателем состав предложенной грунтовки толщиной 170 мкм. Выдерживали сутки при комнатной температуре, затем образец шлифуют (при наличии шероховатостей) и наносят эмаль краскораспылителем.

После подсушки покрытия проверяют на адгезию эмали к покрытию методом решетчатых надрезов. Анализ табличных данных показывает, что данный состав может использоваться без предварительной очистки поверхности от ржавчины, без обезжиривания и промывки покрываемой поверхности. Нанесение грунтовки на влажную поверхность обеспечивает хорошую адгезию. Анализ поверхности образцов на прочность при ударе подтверждает, что данный состав имеет высокую степень адгезии грунтовки к ржавой, не обезжиренной поверхности. Отслоения, разрушения и трещин на поверхности покрытия нет. Усадки покрытия нет (осмотр поверхности под микроскопом, увеличение 80-кратное). Отсутствие трещин на поверхности свидетельствует об отсутствии усадки покрытия. Следует отметить, что при нанесении покрытия на корродируемую металлическую поверхность на образце процесс подслойной коррозии прекращается.

Испытания влажных образцов, покрытых предлагаемым составом показали, что при этом увеличивается время отверждения покрытия до 2 сут. Показатели прочности при ударе и эластичности не снизились, по сравнению с образцами, нанесенными на сухую поверхность.

При сравнении цвета и слоя ржавчины до нанесения покрытия и после выдерживания образцов в течение 2 мес в растворах установлено, что до нанесения покрытия на поверхности металла были видны от ярко-оранжевого до темно-коричневого цвета, рыхлые продукты коррозии, а после выдержки образцов в растворах и последующего снятия покрытия продуктов коррозии на поверхности окраски нет (т.е. она перешла в слой покрытия).

При осмотре поверхности металла под микроскопом цвет светлый с редкими оранжевыми вкраплениями (остаточная ржавчина).

Отсутствие ярко-оранжевой окраски на поверхности металла свидетельствует об отсутствии подслойной коррозии.

При дальнейшем испытании образцов после снятия с них грунтовки на воздухе в течение 2 мес на образцах следов коррозии нет. Это подтверждает процесс пассивации металла под влиянием покрытия, содержащего щелочной наполнитель.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГРУНТ-ЭМАЛЬ АНТИКОРРОЗИОННАЯ ВОДНО-ДИСПЕРСИОННАЯ | 2006 |

|

RU2305693C1 |

| АНТИКОРРОЗИОННАЯ КОМПОЗИЦИЯ | 2009 |

|

RU2405012C1 |

| ВОДНО-ДИСПЕРСИОННЫЙ ГРУНТ-ПРЕОБРАЗОВАТЕЛЬ РЖАВЧИНЫ | 2001 |

|

RU2202581C2 |

| Композиция для покрытия | 2024 |

|

RU2839364C1 |

| КОМПОЗИЦИЯ ДЛЯ ЗАЩИТЫ ПРОКОРРОДИРОВАВШИХ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2000 |

|

RU2174135C1 |

| АНТИКОРРОЗИОННЫЙ МАТЕРИАЛ | 1998 |

|

RU2171822C2 |

| КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ | 1992 |

|

RU2044019C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ | 2003 |

|

RU2248382C1 |

| ПОЛИМЕРМИНЕРАЛЬНЫЙ РАСТВОР ДЛЯ ПРОПИТКИ КАРКАСА ИЗ МИНЕРАЛЬНОГО ЗАПОЛНИТЕЛЯ | 1998 |

|

RU2131855C1 |

| ПОРОШКОВАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 1991 |

|

RU2037508C1 |

Область использования: грунтовка для антикоррозионного покрытия. Сущность изобретения: грунтовка содержит эпоксидную диановую смолу 16,0 26,6% полиэтиленполиамин 3,2 6,6% гашеную известь 30,0 31,3% 10%-ный водный раствор метилсиликоната натрия 1,0 1,1% поливинилхлорид 2,8 4,0% диоктилфталат 1,8 2,6% 3% -ный водный раствор метилцеллюлозы остальное. Характеристика свойств: грунтовку используют без предварительной очистки поверхности, она имеет хорошую адгезию, не отслаивается, не разрушается, не имеет усадки. 1 табл.

ГРУНТОВКА ДЛЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ, включающая эпоксидную диановую смолу, полиэтиленполиамин и щелочной наполнитель, отличающаяся тем, что она содержит в качестве щелочного наполнителя гашеную известь и дополнительно 10% -ный водный раствор метилсиликоната натрия, поливинилхлорид, диоктилфталат и 3%-ный водный раствор метилцеллюлозы при следующем соотношении компонентов, мас.

Эпоксидная диановая смола 16,0 26,6

Полиэтиленполиамин 3,2 6,6

Гашеная известь 30,0 31,3

10%-ный водный раствор метилсиликоната натрия 1,0 1,1

Поливинилхлорид 2,8 4,0

Диоктилфталат 1,8 2,6

3%-ный Водный раствор метилцеллюлозы Остальное

| В. Л. РЫБКИН и Э. Д. Тер-Погосян | 0 |

|

SU262299A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1995-12-10—Публикация

1992-06-01—Подача