Изобретение относится к электрохимической обработке металлов и может быть использовано при полировании деталей из титановых сплавов.

Известен электролит для электрохимического полирования металлов, содержащий в качестве растворителя - формамид, в качестве солей - хлориды калия и тетраалкиламмония при следующем соотношении компонентов, г/л: Тетраалкиламмоний 4-10 Калий хлористый 0,5-5 Формамид Остальное

Недостатком этого электролита является высокая стоимость.

Наиболее близким к предлагаемому является электролит для электрохимической обработки титановых сплавов, содержащий в качестве солей - хлористый и азотнокислый натрий, в качестве растворителя - воду при следующем соотношении компонентов, мас. % : Натрий хлористый 10 Натрий азотнокислый 10 Калий йодистый 2,5-5 Натрий йодистый 3-7 Вода Остальное

Недостатком этого электролита, принятого за прототип, является невозможность использования при обработке титана и сплавов на его основе из-за крайне низкой скорости обработки при низких плотностях тока (50-100 А/дм2), высокой шероховатости после ЭХО и пленкообразования на поверхности изделия.

Целью изобретения является повышение производительности процесса электрохимического полирования титана и сплавов на его основе и снижение шероховатости обработанной поверхности.

Поставленная цель достигается тем, что в электролит, содержащий натрий азотнокислый, галогенид и воду, в качестве галогенида введен аммоний бромистый, в качестве растворителей - формамид и диметилформамид, а компоненты взяты в следующем соотношении, мас. % : Натрий азотнокислый 5,0-6,5 Аммоний бромистый 7,0-9,0 Формамид 30-40 Диметилформамид Остальное

Выбор и содержание компонентов обусловлен следующим. Натрий азотнокислый обеспечивает высокую электропроводность раствора. Его введение в раствор обеспечивает синергический эффект по производительности процесса. Изменение концентрации этой соли вне наложенных ограничений приводит к снижению скорости растворения и увеличению шероховатости.

Аммоний бромистый хорошо растворяется в использованных растворителях, обеспечивая высокую электропроводность раствора и анодно-анионную активацию поверхности анода. Уменьшение и увеличение его концентрации относительно оговоренных выше пределов приводит к снижению скорости растворения и увеличению шероховатости. Кроме того, снижение концентрации этой соли менее нижнего предельного уровня приводит к резкому уменьшению удельной электропроводности электролита.

Формамид обеспечивает требуемую вязкость прианодного слоя, высокое качество полирования, высокую электропроводность раствора. Увеличение его концентрации выше верхнего предельного уровня не изменяет производительность, но существенно удораживает процесс из-за высокой стоимости этого растворителя. Уменьшение его концентрации ниже нижнего предельного уровня приводит к снижению производительности и качества полирования.

Диметилформамид обеспечивает высокую удельную электропроводность раствора, его использование способствует удешевлению электролита при сохранении полирующих свойств и высокой производительности. Увеличение его концентрации выше оговоренного предела приводит к снижению производительности и качества полирования. Уменьшение концентрации относительно нижнего предельного значения удораживает процесс, существенно не изменяя его производительность и качество обработки.

Отмеченные выше отличительные признаки не обнаружены ни в одном из известных составов электролита для электрохимической обработки и обеспечивают повышение производительности процесса и снижения шероховатости обработанной поверхности. Следовательно, предлагаемое техническое решение задачи обладает существенными отличиями.

Для приготовления электролита используют компоненты квалификации "ч" и "х. ч. ".

Раствор готовят следующим образом.

В формамиде растворяют бромистый аммоний, а в диметилформамиде - азотнокислый натрий. После полного их растворения один раствор вливают в другой при тщательном перемешивании.

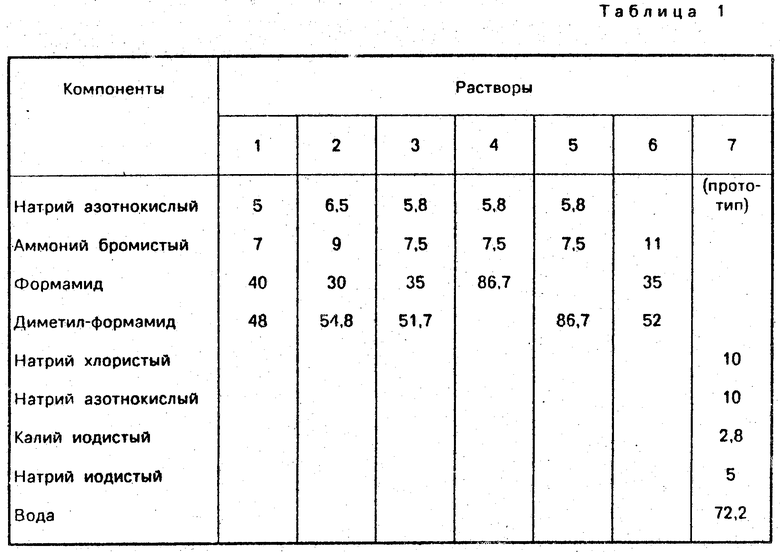

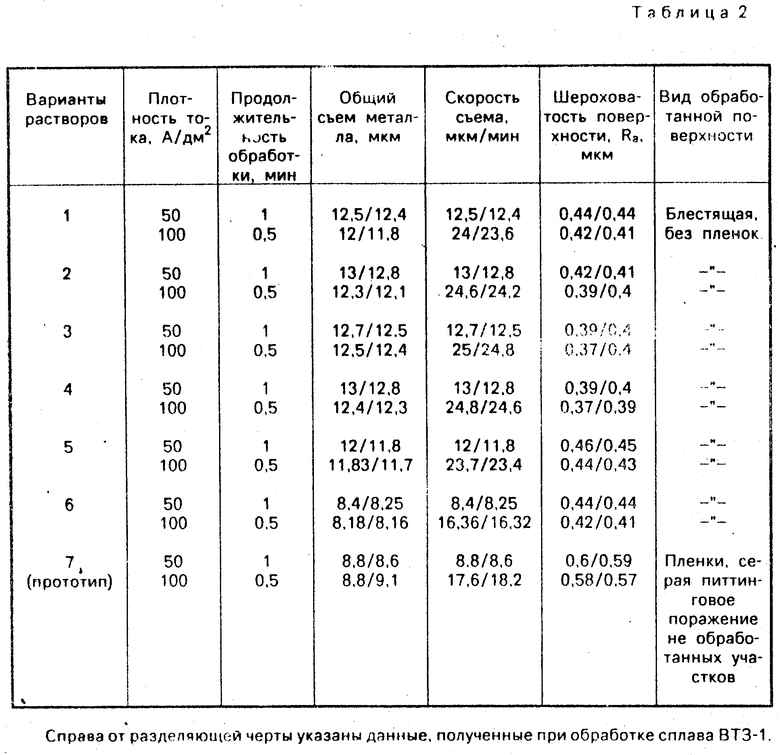

Техническое решение иллюстрируется примерами, представленными в табл. 1 и 2, которые соответствуют следующим условиям обработки.

Использована схема обработки с вращающимся электродом. Последний выполнен в виде цилиндра из титана ВТ1-0 и сплава на его основе ВТЗ-1, периферийная поверхность которого защищена фторопластовым экраном так, что растворению подвергается лишь торец электрода. Поверхность анода до обработки имела шероховатость Rа = 0,63-0,7 мкм. Объем электролита в рабочей камере 1 л. Катод выполнен из стали ОХ18Н9Т. Частота вращения исследуемого электрода 1500-2000 об/мин, температура раствора 20-25оС. Все измерения проведены при одинаковом количестве электричества, пропущенном через систему, равном 36 Кл.

Из приведенных данных видно, что предложенный состав электролита позволяет повысить производительность процесса и снизить шероховатость поверхности. (56) Авторское свидетельство СССР N 432231, кл. C 23 B 3/06, 1971.

Авторское свидетельство СССР N 390902, кл. B 23 H 3/08, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит для электрохимической обработки титановых сплавов | 1978 |

|

SU703294A1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ | 2001 |

|

RU2192943C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ НА ИМПУЛЬСНОМ УНИПОЛЯРНОМ ТОКЕ ТВЕРДЫХ СПЛАВОВ | 2012 |

|

RU2489235C1 |

| Электролит для электроабразивной обработки | 1980 |

|

SU863289A1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО УДАЛЕНИЯ ПОКРЫТИЙ ИЗ НИТРИДОВ ТИТАНА ИЛИ НИТРИДОВ СОЕДИНЕНИЙ ТИТАНА С МЕТАЛЛАМИ | 2011 |

|

RU2467098C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ | 1998 |

|

RU2134627C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ ИЗДЕЛИЙ ИЗ ТИТАНА И ЕГО СПЛАВОВ | 1993 |

|

RU2038929C1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО ПОЛИРОВАНИЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2007 |

|

RU2355829C2 |

| Электролит для электрохимической обработки металлов | 1973 |

|

SU458413A1 |

| Способ электролитно-плазменного полирования изделий из титановых и железохромоникелевых сплавов | 2019 |

|

RU2706263C1 |

Изобретение относится к электрохимической обработке металлов, в частности к полированию деталей из титана и его сплавов. Электролит содержит, мас. % : натрий азотнокислый 5,0 - 65; аммоний бромистый 7,0 - 9,0; формамид 30 - 40 и диметилформамид остальное. 2 табл.

ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ТИТАНА И СПЛАВОВ НА ЕГО ОСНОВЕ преимущественно для полирования, содержащий азотнокислый натрий, галогенид и воду, отличающийся тем, что, с целью повышения производительности процесса и снижения шероховатости, он в качестве галогенида содержит бромистый аммоний, а в качестве растворителей - формамид и диметилформамид при следующем соотношении компонентов, мас. % :

Азотнокислый натрий 5,0 - 6,5

Бромистый аммоний 7,0 - 9,0

Формамид 30 - 40

Диметилформамид Остальное

Авторы

Даты

1994-04-15—Публикация

1991-07-03—Подача