Изобретение относится к области машиностроения и авиационной промышленности и может быть использовано, в частности для электрохимической размерной обработки (ЭХРО) жаропрочных никельхромовых сплавов.

В настоящее время для ЭХРО никельхромовых сплавов в качестве электролитов применяются растворы на основе нитрата натрия и его смесей с хлоридами. Для улучшения технологических характеристик электрохимической обработки (производительность, точность, качество обработанной поверхности) в электролитах помимо солей нитратов и хлоридов вводят различные добавки.

Известен электролит для размерной электрохимической обработки металлов, жаропрочных сплавов на никелевой основе [1], имеющий следующий состав, мас. %:

Азотнокислый натрий - 3,5-6,5

Триэтаноламин - 50-60

Вода - Остальное

Большое содержание триэтаноламина в элетролите обеспечивает высокую локализацию процесса анодного растворения жаропрочных материалов. Однако в связи со сложностью утилизации и токсичностью отработанного электролита (ПДК триэтаноламина = 1,4 мг/л [2]), такое высокое содержание органической добавки нежелательно.

Известен электролит для электрохимической обработки жаропрочных никельхромовых сплавов [3], в состав которого помимо хлористого и азотнокислого натрия с целью повышения качества обработанной поверхности и точности обработки введен тетраметиламмоний йодистый. Данный электролит имеет следующий состав, мас.%:

Хлористый натрий - 10 - 15

Азотнокислый натрий - 2,5 - 5,0

Тетраметиламмоний иодистый - 0,5 - 1,0

Вода - Остальное

Обработанные вышеуказанным электролитом сплавы имеют поверхность с высоким значением высоты микронеровностей.

Качество поверхности сплавов несколько лучше (Ra=0.35-0.32 мкм) после обработки в известном электролите [4], содержащем помимо хлористого и азотнокислого натрия добавку диметилформамида. Электролит имеет следующий состав, мас.%:

Хлористый натрий - 15 - 20

Азотнокислый натрий - 5 - 10

Диметилформамид - 2 - 3

Вода - Остальное

При обработке никельхромовых сплавов, содержащих железо, диметилформамид образует с железом водорастворимые комплексы, что предотвращает выделение шлама и ускоряет съем металла за счет образования водорастворимых органических соединений. Однако в случае обработки сплавов с высоким содержание хрома, данный электролит не способствует решению задачи снижения его токсичности.

Наиболее близким по технической сущности и качеству обрабатываемой поверхности является составной электролит [5], имеющий следующий состав, мас.%:

Хлористый натрий - 15

Азотнокислый натрий - 7

Применение электролита указанного состава позволяет проводить электрохимическую размерную обработку жаропрочных никельхромовых сплавов типа ЦНК-7П с достаточно высокой производительностью и точностью обработки. Вследствие этого, данный электролит был выбран нами в качестве прототипа. Однако в процессе обработки никельхромовых сплавов в электролите накапливается высокое содержание токсичного шестивалентного хрома, что усложняет ЭХРО с точки зрения экологической безопасности и является основным недостатком вышеуказанного электролита.

Задачей, на решение которой направлено заявляемое изобретение, является снижение токсичности электролита за счет восстановления шестивалентного хрома в трехвалентный и улучшение качества обработанной поверхности.

Поставленная задача достигается тем, что в известный электролит, содержащий хлористый азотнокислый натрий, дополнительно вводят глиоксаль. При этом содержание всех компонентов должно быть в следующем соотношении, мас.%:

Хлористый натрий - 15

Азотнокислый натрий - 7

Глиоксаль - 2 - 4

Вода - Остальное

Конкретный пример применения

С целью выбора оптимального режима обработки с точки зрения качества обработанной поверхности проводилась электрохимическая обработка никельхромового сплава ЦНК-7П в электролите-прототипе при различных значениях напряжения и скорости потока электролита. Процесс обработки проводился на экспериментальной установке с неподвижным катодом при следующих параметрах: напряжение 4-12 В, скорость потока электролита 20-80 м/с, величина межэлектродного зазора 0.1 мм, температура электролита 10-18oC, время обработки 5 с. Измерение шероховатости проводилось на профилометре модели 170622.

Из полученных данных можно было сделать вывод о том, что наиболее оптимальное качество поверхности сплава ЦНК-7П после электрохимической обработки в электролите, содержащем 15% NaCl и 7% NaNO3, наблюдается при значении напряжения 12 В и значении скорости потока электролита 80 м/с.

С целью улучшения качества обработанной поверхности и удаления из электролита токсичного шестивалентного хрома путем восстановления его до трехвалентного, в базовый электролит вводилась добавка глиоксаля.

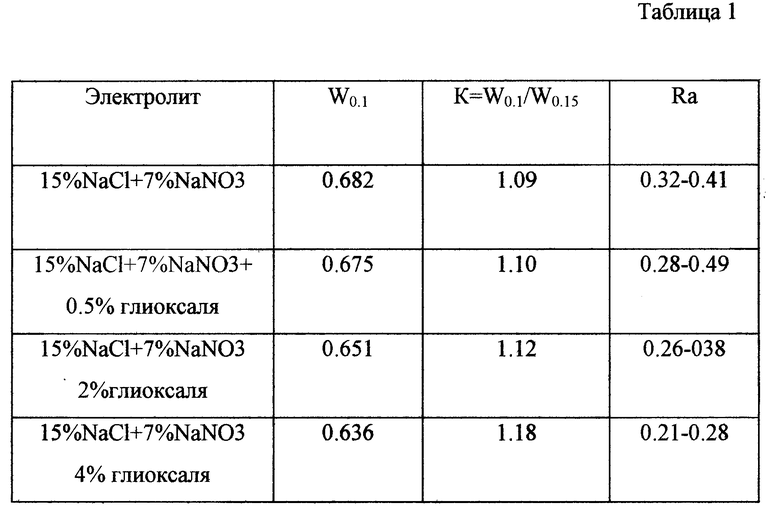

Выбор оптимальной добавки глиоксаля обоснован данными, представленными в таблице 1, где указаны значения скорости съема сплава при минимальном зазоре 0.1 мм, степени локализации K и значения высоты микронеровностей обработанной поверхности Ra при ЭХРО сплава ЦНК-7П в электролите на основе базового электролита с различным содержанием добавленного глиоксаля. Режим обработки следующий: напряжение 12 В, скорость потока электролита 80 м/с, время обработки 5 с, температура электролита 15oC. Степень локализации рассчитывалась по формуле K=W0.1/W0.15, где W0.1 и W0.15 - скорости анодного растворения сплава при межэлектродных зазорах 0.1 и 0.15 мм соответственно.

Из данных таблицы 1 видно, что увеличение добавки глиоксаля заметно снижает значение шероховатости поверхности и увеличивает точность обработки. Однако большая концентрация введенного глиоксаля снижает скорость растворения сплава, что сказывается отрицательно на производительности процесса. Поэтому электролит с максимальной добавкой может служить для доводочных операций ЭХРО никельхромовых сплавов.

Источники информации

1. А.С. СССР N 1329927 A МКИ4 B 23 H 3/08, 1987

2. Лурье Ю. Ю. Аналитическая химия промышленных сточных вод. М: Химия, 1984. 448 с.

3. А.С. СССР N 933356 МКИ3 B 23 H 3/08, 1982

4. А.С. СССР N 1212719 A МКИ4 B 23 P 1/16, 1986

5. Н.А.Амирханова, Л.В.Вотинцева. Сравнение электрохимического поведения сплавов на никелевой основе ЦНК-7П и ЖС-6У при ЭХРО в различных электролитах. // Тезисы докладов международной научно-технической конференции "Электрофизические и электрохимические технологии": Санкт-Петербург, 1997. С.25-27.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ | 1997 |

|

RU2119413C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ | 2000 |

|

RU2163525C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ | 2001 |

|

RU2192943C1 |

| Электролит для электрохимической размерной обработки | 1980 |

|

SU933356A1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ | 2002 |

|

RU2221677C2 |

| СПОСОБ УДАЛЕНИЯ ПОКРЫТИЯ С МЕТАЛЛИЧЕСКОЙ ПОДЛОЖКИ | 1995 |

|

RU2094546C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МОМЕНТА ОКОНЧАНИЯ ХИМИЧЕСКОГО ТРАВЛЕНИЯ | 1996 |

|

RU2116379C1 |

| Электролит для электрохимической размерной обработки металлов | 1991 |

|

SU1815038A1 |

| СПОСОБ ПОЛИРОВАНИЯ МЕДИ И СПЛАВОВ НА ЕЕ ОСНОВЕ | 1996 |

|

RU2127334C1 |

| Жлектролит для электрохимической обработки молибденрениевых твердых сплавов | 1976 |

|

SU618239A1 |

Изобретение относится к области машиностроения и авиационной промышленности и может быть использовано, в частности, для электрохимической размерной обработки никельхромовых сплавов. Электролит содержит глиоксаль при следующем соотношении компонентов, мас.%: хлористый натрий 15, азотнокислый натрий 7, глиоксаль 2-4, вода остальное. При обработке таким электролитом снижается значение шероховатости поверхности и повышается точность обработки. 1 табл.

Электролит для электрохимической размерной обработки, содержащий хлористый и азотнокислый натрий, отличающийся тем, что он дополнительно содержит глиоксаль при следующем соотношении компонентов, мас.%:

Хлористый натрий - 15

Азотнокислый натрий - 7

Глиоксаль - 2-4

Вода - Остальное

| Амирханова Н.А | |||

| и др | |||

| ШТАНГЕН-ЦИРКУЛЬ С ВЫДВИЖНОЮ НОЖКОЮ | 1922 |

|

SU711A1 |

| - Санкт-Петербург, 1997, с.25-27 | |||

| Электролит для размерной электрохимической обработки | 1978 |

|

SU766812A1 |

| Способ электрохимической обработки | 1979 |

|

SU860977A1 |

| Электролит для электрохимической размерной обработки | 1980 |

|

SU933356A1 |

| Электролит для размерной электрохимической обработки | 1981 |

|

SU1000210A1 |

| Электролит для размерной электрохимической обработки металлов | 1982 |

|

SU1103977A1 |

| Электролит для электрохимической размерной обработки металлов | 1984 |

|

SU1212719A1 |

Авторы

Даты

1999-08-20—Публикация

1998-03-26—Подача