(54) ЭЛЕКТРОЛИТ ДЛЯ ЭПЕКТРОАБРАЗИВНОЙ ОБРАБОТКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит для размерной электрохимической обработки металлов | 1982 |

|

SU1103977A1 |

| Электролит для размерной электрохимической обработки | 1981 |

|

SU1042942A1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО ПОЛИРОВАНИЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2007 |

|

RU2355829C2 |

| Электролит для размерной электро-ХиМичЕСКОй ОбРАбОТКи МАТЕРиАлОВ | 1979 |

|

SU833423A1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛОВ | 2014 |

|

RU2550436C1 |

| Способ электрохимического легирования | 1989 |

|

SU1723204A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ ИЗДЕЛИЙ ИЗ ХРОМОНИКЕЛЕВЫХ СТАЛЕЙ | 1997 |

|

RU2118412C1 |

| Способ размерной электрохимической обработки | 1980 |

|

SU931345A1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2007 |

|

RU2355828C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ ПОВЕРХНОСТИ СЕРЕБРА | 2002 |

|

RU2233353C1 |

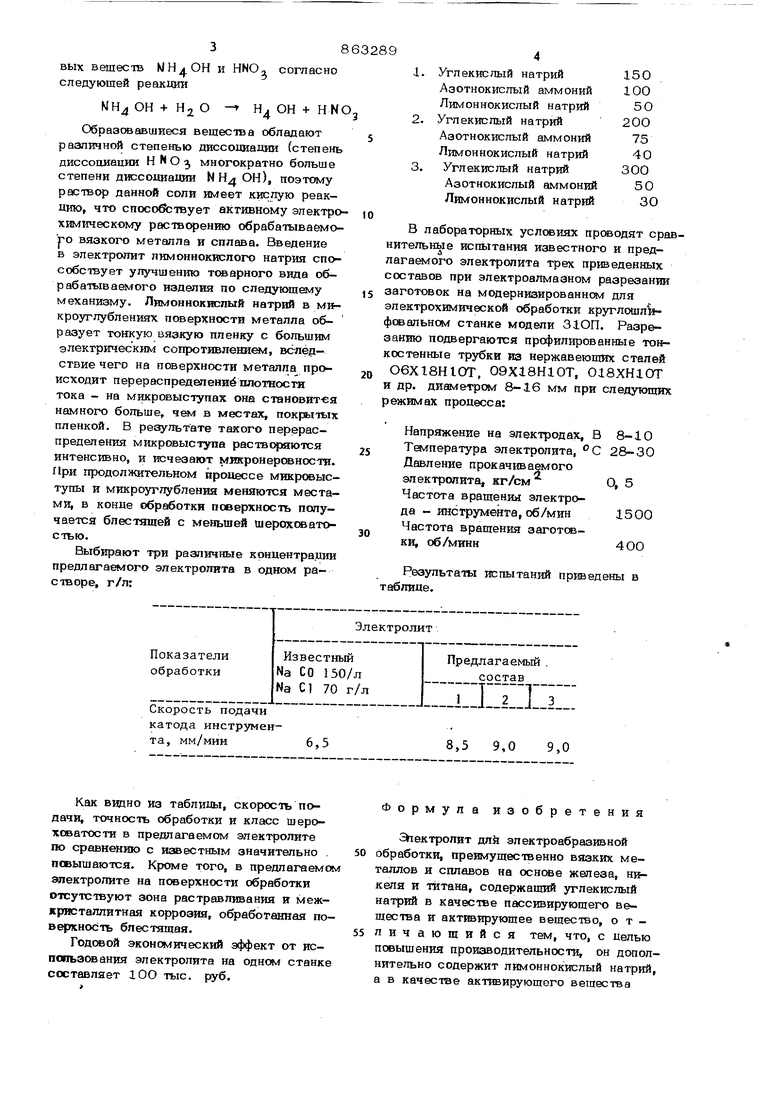

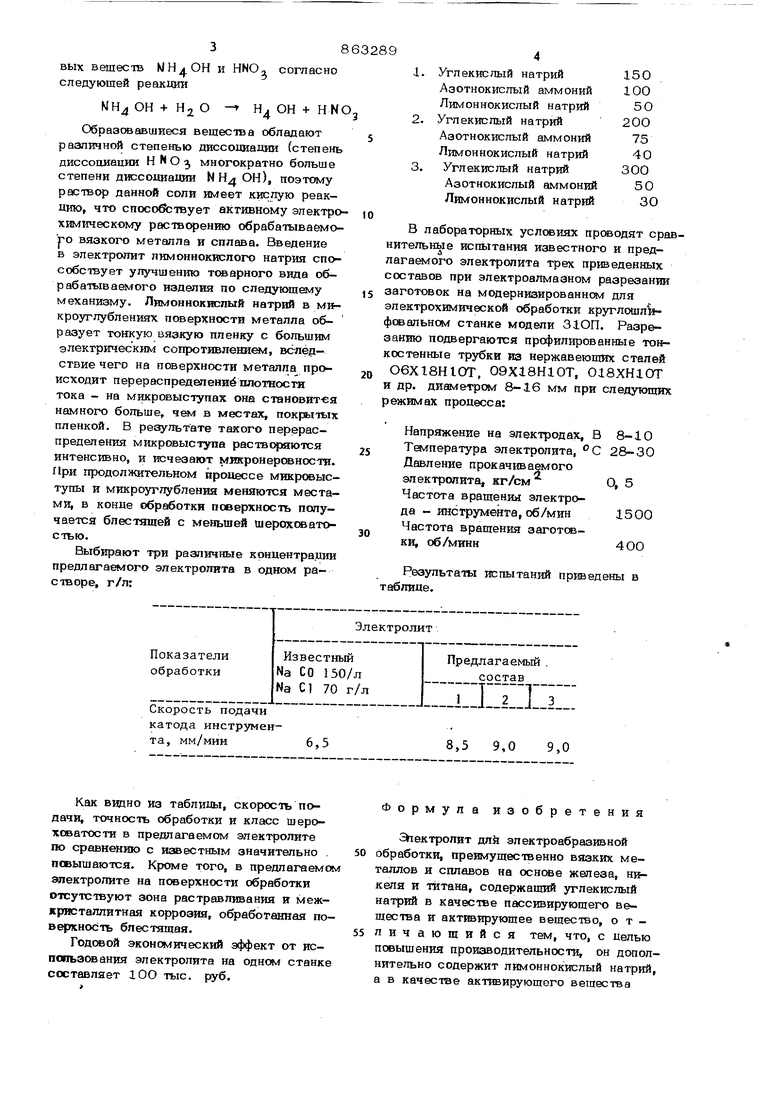

Изобретение относится к эпектроабразввной .обработке металлов и сплавов, в частности к составам электролите. Наиболее близким к предлагаемому является электролит, который содержит в качестве вещества с пассивирующим свойстве углекислый натрий (NajCC а в качестве вещества с активирующими свойствами - один из галогенидов натрия или калия l . Недостатком данного электролита ляется сравнительно низкая производител ность обработки. Кроме того, при обработке деталей в данном электролите наряду с ухудшением товарного вида ионы хлора и фтора способствуют возникновени межкристаллитной коррозии обработанной псверхности. Цель изобретения - повышение производительности, точности обработки и качества обработанной поверхности с исклю чением межкристаллитной коррозии, а также улучшение товарного вида обрабатьтаемого изделия. Цель достигается тем, что в электролит, содержащий углекислый натрий в ка , честве пассивирующего вещества и активирующее вещество, введены азотнокислый аммоний в качестве активирующего вещества и лимоннокислый натрий при следующих кониентрадиях компонентов в водном растворе, г/л: Углекислый натрий15О - ЗОО АЗОТНОКИСЛЫЙ аммоний 5О - 1ОО Лимоннокислый натрий30 - 5О Введение азотнокислого аммония способствует электрохимическому растворению металла с высоким выходом по току, что сочетается с исключением межкристаллигной коррозии, имеющей место при других активаторах, с сохранением фвзико - химических свойств обрабатъшаемого материала на пшерхности обработки. Механизм активирования азотнокислого аммония заключается в cлeдyкядйvf. Азотнокислый аммоний в водном растворе подвергается гидролизу с образованием нсь863289вых веществ МИлОН и согласно следующей реакции Н. ОН + HNO, NH4 ОН + Но О 2 4 Обраасжавшиеся вещества обладают различной степенью диссониании (степень диссоциации HNO многократно больше степени диссоциации N Н ОН), поэтому раствор данной сопи имеет кислую реакцию, что способЬтвует активному электрохимическому растворению обрабатываемого вязкого металла и сплава. Введение в электролит пимоннокислого натрия способствует улучшению тс арного вида обрабатываемого изделия по следующему механизму. Лимовнокиспый натрий в микроуглублениях поверхности металла образует тонкую вязкую пленку с большим электрическим сопротивлением, всяедсгвие чего на поверхности металла происходит перераспределение ШЮТНОС1В тока - на микровыступах она становится намного больше, чем в местах, покрытых пленкой. В результате такого перераспределения микровыступа растворяются интенсивно, и исчезают микронерсюности. При продолжительном процессе микрсеыступы и микроуглубления меняются местами, в конце обработки поверхность получается блестящей с меньшей шероховатостью. Выбирают три различные концентрадии предлагаемого электролита в одном растворе, г/л:

Скорость подачи катода инструмента, мм/мин 6,5

Как видно из таблицы, скорость подачи, точность обработки и класс шерохсжатости в предлагаемом электролите по сравнению с известным значительно . повышаются. Кроме того, в предлагаемом электролите на псдаерхности обработки отсутствуют зона растравливания и межкристаллитная коррозия, обработанная поверхность блестящая.

Годсюой экономический эффект от использования электролита на оцном станке ссжтавляет 10О тыс. руб. нит лаг сос заг эле фсв зан кос Oe и д реж таб

8,5 9,0

9,0

Формула изобретения

ЗИектролит дли эпектроабразивной обработки, преимущественно вязких металлов и сплавов на оснсже железа, никеля и титана, содержащий углекислый натрий в качестве пассивирующего вещества и активирующее вещество, о т личаюшийся тем, что, с целью повышения производительности, он дополнительно содержит лимоннокислый натрий, а в качестве активирующего вещества 1.Углекислый натрий150 Азотнокислый аммоний100 Лимоннокислый натрий5 О 2.Углекислый натрий200 Азотнокислый аммоний75 Лимоннокислый натрий40 3.Углекислый натрий300 Азотнокислый аммоний50 Лимоннокислый натрий30 В лабораторных условиях проводят сравельные испь1тания известного и предаемого электролита трех приведенных тавов при электроалмазном разрезании отовок на модернизированнсяуг для ктрохимияесксЛ обработки круглошлйальном станке модели 31ОП. Разреию подвергаются профилированные тонтенные трубки из нержавеющих сталей XlSHlOT, 09Х18Н1ОТ, 018ХН10Т р. диаметрсм 8-16 мм при следующих имах процесса: Напряжение на электродах, В 8-10 Температура электролита, С 28-30 Давление прокачиваемого электролита, кг/смО, 5 Частота вращения электрода - инструмента, об/мин1500 Частота вращения заготовки, об/МИНН4ОО Результаты испытаний приведены в лице.

5-.8632896

выбран азотнокислый аммоний при следук -Источники информации,

щих концентрациях компонентов в водномпринятые во внимание при экспертизе

растворе, г/п:j Арутюнян Ф. А. и ар. О выборе

Угпекислый натр1й150 - ЗОО s работки Ншое в электрохимической раэАзотнокислый аммонийзо - 100мерной обработтсе металлов . Кишинев.

Лимоннокислый натрийЗО - 5ОШтйинпа, 1972 с. 176.

электролита дпя эпектроабразивной об

Авторы

Даты

1981-09-15—Публикация

1980-04-10—Подача