Изобретение относится к уравновешиванию машин, а более точно к механизмам уравновешивания сил инерции и моментов сил инерции в машинах, и может быть использовано для уменьшения колебаний поршневых машин, преимущественно двигателей внутреннего сгорания, с шатунно-кривошипными механизмами преобразования возвратно-поступательного движения поршней во вращательное движение коленчатых валов.

В поршневых машинах с шатунно-кривошипными механизмами преобразования возвратно-поступательного движения поршней во вращательное движение коленчатых валов, в частности в двигателях внутреннего сгорания, при работе возникают силы инерции, а в ряде машин - и моменты сил инерции. Если эти силы и моменты не уравновешены, то они вызывают колебания, которые отрицательно влияют как на саму машину, так и на объекты, на которых установлены такие машины, например, на транспортные средства с поршневыми двигателями внутреннего сгорания. При этом особенно сложным является уравновешивание сил инерции и моментов сил инерции второго и высших порядков.

Известны механизмы уравновешивания сил инерции второго порядка в поршневых машинах, преимущественно двигателях внутреннего сгорания, с шатунно-кривошипным механизмом преобразования возвратно-поступательного движения поршней во вращательное движение коленчатого вала, содержащее противовесы, закрепленные на двух дополнительных уравновешивающих валах, связанных с коленчатым валом посредством механической передачи и приводимых во встречное вращение с частотой, вдвое большей чем частота вращения коленчатого вала [1] .

Такие механизмы значительно усложняют поршневые машины и вызывают ряд проблем, связанных с приводом дополнительных уравновешивающих валов, размещением указанных валов и противовесов на поршневой машине, обеспечением работоспособности подшипников, воспринимающих нагрузки, создаваемые противовесами на уравновешивающие валы, приводимые во вращение с частотой, вдвое большей чем частота вращения коленчатого вала. Кроме того, такие механизмы не обеспечивают полного уравновешивания поршневых машин с учетом высоких порядков гармонических составляющих сил инерции (выше второго порядка).

Известны также механизмы уравновешивания поршневых машин, преимущественно двигателей внутреннего сгорания, с шатунно-кривошипным механизмом преобразования возвратно-поступательного движения поршней во вращательное движение коленчатого вала и кулачковым валом механизма привода клапанов системы газораспределения, приводимым во вращение с частотой, вдвое меньшей частоты вращения коленчатого вала, содержащие один или более противовесов, каждый из которых выполнен в виде удлиненного элемента с роликовыми толкателями на противоположных концах, установлен между коленчатым валом и кулачковым валом в прямолинейной направляющей картера поршневой машины и совершает возвратно-поступательное движение под действием кулачков, закрепленных на коленчатом валу и на кулачковом валу. Кулачок, закрепленный на коленчатом валу, имеет два выступа и обеспечивает перемещение противовеса в одном направлении, а кулачок, закрепленный на кулачковом валу, имеет четыре выступа и обеспечивает перемещение противовеса в другом направлении. Такой механизм может уравновешивать силы инерции и моменты сил инерции не только второго, но и высших порядков за счет соответствующего профилирования кулачков. Механизм не требует использования дополнительных валов сверх тех валов, которые имеет поршневая машина [2] .

Однако, для безударного взаимодействия кулачков и толкателей в этом механизме необходимо выдерживать повышенную точность изготовления элементов и взаимного расположения валов, превышающую нормальную точность изготовления современных поршневых машин, в частности двигателей внутреннего сгорания в условиях массового производства, либо вводить средства регулирования зазоров. Кроме того, такой механизм получается достаточно простым только в случае использования с верхним кулачковым валом в головке цилиндра, расположенным в плоскости, проходящей через ось коленчатого вала и оси цилиндров, что ограничивает область его использования. При других вариантах расположения кулачкового вала механизм уравновешивания должен иметь рычажное устройство, усложняющее его конструкцию. Необходимость расположения направляющей противовеса в той же указанной плоскости приводит к увеличению осевых габаритов поршневой машины и ухудшению ее массы на величину, превышающую массу самого механизма уравновешивания. Силы, возникающие в механизме при работе, дополнительно нагружают валы, что особенно отрицательно сказывается на кулачковом вале и его опорах.

Кроме того, известны устройства для гашения вибраций, содержащие плунжеры в виде шариков, взаимодействующие с внутренней поверхностью трубчатого элемента и установленные в радиальных, смонтированных в державке цилиндрах, камеры которых соединены через дроссели с источником подвода рабочей среды под давлением [3] .

Такие устройства обеспечивают гашение вибраций державки, но не уравновешивают силы инерции и не могут быть использованы в поршневых машинах.

Наиболее близким к предложенному является механизм уравновешивания поршневой машины, преимущественно двигателя внутреннего сгорания, содержащий закрепленные на валу диски с радиальными направляющими, противовесы, установленные в радиальных направляющих с возможностью вращения вместе с диском и радиального перемещения относительно диска, и статор с внутренней профилированной поверхностью, предназначенной для взаимодействия с указанными противовесами. В этом механизме два диска закреплены на коленчатом валу машины, каждый диск выполнен в одной радиальной направляющей, сами направляющие расположены в разных плоскостях под углом 180о одна к другой, и профиль внутренней поверхности статора выполнен в виде эллипса [4] .

Такой механизм обеспечивает уравновешивание переменного по величине момента сил инерции первого порядка, но непригоден для уравновешивания сил инерции или моментов сил инерции высших порядков. Положительной особенностью этого механизма является то, что при его работе не происходит нагружения дополнительными усилиями вала, с которым соединены диски.

Цель изобретения - расширение возможности уравновешивания сил и моментов сил инерции второго порядка и более высоких порядков.

Эта цель достигается тем, что в механизме уравновешивания поршневой машины, преимущественно двигателя внутреннего сгорания, с шатунно-кривошипным механизмом преобразования возвратно-поступательного движения поршня во вращательное движение коленчатого вала и со вторым валом, приводимым во вращение с частотой, вдвое меньшей частоты вращения коленчатого вала, например, с кулачковым валом механизма привода клапанов системы газораспределения, содержащем диск с радиальными направляющими, установленный с возможностью вращения вокруг своей оси, противовесы, установленные в радиальных направляющих с возможностью вращения вместе с диском и радиального перемещения относительно диска, и статор с внутренней профилированной поверхностью, предназначенной для взаимодействия с противовесами, согласно изобретению диск связан с вторым валом с возможностью совместного вращения и выполнен с четырьмя крестообразно расположенными в одной плоскости взаимно перпендикулярными направляющими, а профиль внутренней поверхности статора выполнен в виде сердцеобразной кривой, четыре точки которой, последовательно расположенные в окружном направлении через 90о, размещены на одинаковых расстояниях от центра, совмещенного с осью диска, причем одна половина сердцеобразной кривой между двумя диаметрально противоположными указанными точками расположена снаружи от окружности, проведенной через четыре указанные точки, а другая половина сердцеобразной кривой расположена внутри указанной окружности.

Такое выполнение механизма обеспечивает циклическое перемещение общего центра масс всех противовесов с частотой, вчетверо большей частоты вращения ротора, т. е. с частотой, вдвое большей частоты вращения коленчатого вала, что и требуется для уравновешивания сил инерции второго порядка.

Оптимальная сердцеобразная кривая профиля внутренней поверхности статора расположена на расстоянии, равном радиусу противовеса, от эквидистанты, образованной четырьмя участками, простирающимися каждый на дуге 90о и имеющими концы на окружности, центр которой совмещен с центром статора, а расстояния h1-h4 от окружности до соответствующих участков, отстоящих на одинаковую угловую величину α от начальной точки каждого соответствующего участка, связны между собой соотношением .

.

Такое выполнение кривой профиля кулачковой поверхности статора обеспечивает прямолинейное возвратно-поступательное перемещение общего центра масс всех противовесов при вращении ротора в любом направлении.

При этом целесообразно, чтобы указанные расстояния h1-h4 были связаны с длиной L шатуна, соединяющего поршень машины с кривошипом коленчатого вала, и радиусом R кривошипа коленчатого вала соотношениями =sinα

=sinα =cosα где А - постоянный коэффициент;

=cosα где А - постоянный коэффициент;

ϕ- угол поворота коленчатого вала машины, отсчитываемый от ВМТ или НМТ и равный 2 α.

Такое соотношение параметров механизма при соответствующем выборе коэффициента А, зависящего от соотношения масс противовесов и масс поступательно движущихся элементов машин, обеспечивает уравновешивание сил инерции второго порядка и всех высших порядков, а также соответствующих моментов сил инерции.

Камеры, образованные радиальными направляющими диска и установленными в них противовесами, целесообразно соединить с источником жидкости под давлением. Этим обеспечивается постоянный прижим противовесов к кулачковой поверхности статора без использования пружин, в том числе и на тех частях внутренней поверхности статора, при контактировании с которыми противовесов центростремительные силы, действующие на противовесы из-за изменения ускорения при их движении в направляющих ротора, больше чем центробежные силы, вызываемые вращением противовесов вместе с ротором.

Целесообразно также камеры соединить с источником подвода жидкости под давлением через обратный клапан. Этим можно уменьшить давление подводимой жидкости.

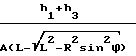

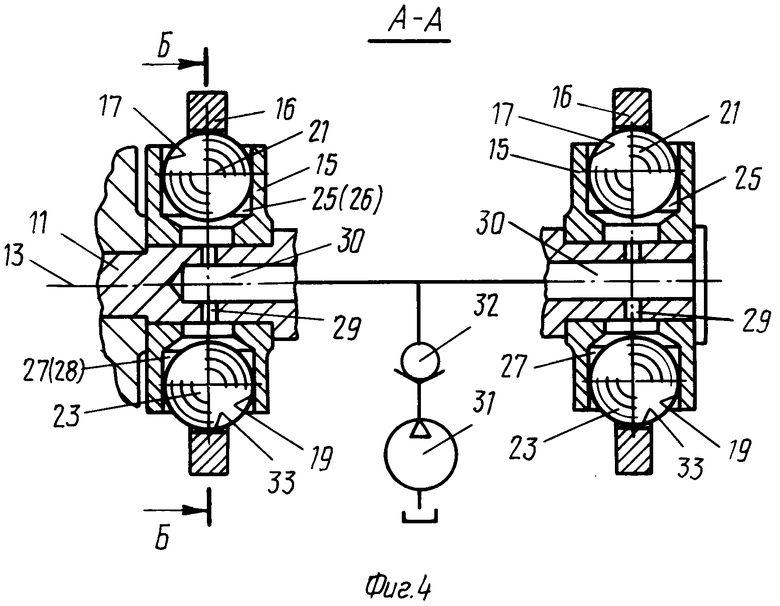

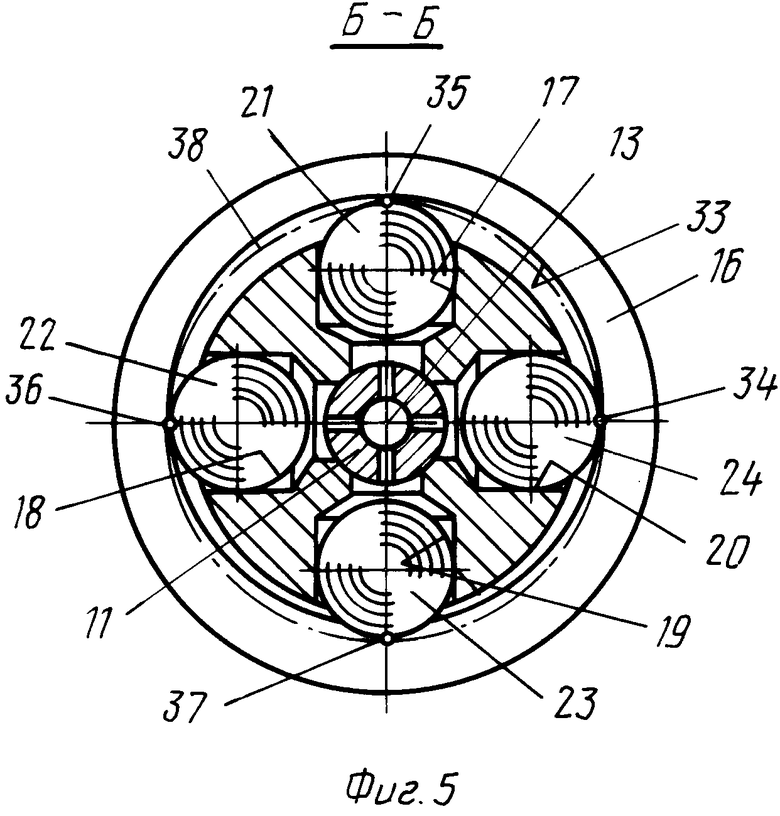

На фиг. 1 изображен вид на поршневую машину со стороны торца коленчатого вала в частичном разрезе; на фиг. 2 - поршневая машина с иным расположением валов; на фиг. 3 - поршневая машина с У-образным расположением цилиндров; на фиг. 4 - разрез А-А на фиг. 1, 6 и 7; на фиг. 5 - разрез Б-Б на фиг. 2; на фиг. 6 - профиль кулачковой поверхности статора механизма уравновешивания в той же проекции, что и фиг. 5; на фиг. 7 - аналогична фиг. 4 и изображает другой вариант выполнения механизма уравновешивания.

Поршневая машина - двигатель 1 внутреннего сгорания имеет картер 2 с цилиндром 3, в котором с возможностью возвратно-поступательного движения установлен поршень 4. Двигатель 1 может иметь несколько цилиндров, оси которых параллельны, и соответствующее количество поршней. В картере 2 двигателя 1 с возможностью вращения установлен коленчатый вал 5 с кривошипами 6, количество которых соответствует количеству цилиндров 3. Каждый кривошип имеет радиус R. Двигатель имеет шатунно-кривошипный механизм преобразования возвратно-поступательного движения каждого поршня 4 во вращательное движение коленчатого вала 5. Каждый такой механизм содержит шатун 7, один конец которого соединен с поршнем 4 при помощи поршневого пальца 8, а другой конец соединен с кривошипом 6 коленчатого вала 5. Длина шатуна между осями поршневого пальца 8 и кривошипа 6 равна L. Угол поворота коленчатого вала 5 от верхней мертвой точки (ВМТ) или нижней мертвой точки (НМТ) обозначен ϕ.

Двигатель 1 имеет головку 2 цилиндров 9, в которой в один ряд установлены клапаны 10 системы газораспределения (на фиг. 1 показан один клапан), и кулачковый вал 11 привода клапанов 10. Кулачковый вал 1 связан с коленчатым валом 5 при помощи цепной передачи 12 или передачи с зубчатым ремнем, либо при помощи другой известной передачи, обеспечивающей вращение кулачкового вала 11 с частотой, вдвое меньшей частоты вращения коленчатого вала 5. Ось 13 кулачкового вала 11 двигателя 1, показанного на фиг. 1, расположена параллельно оси коленчатого вала 5, в плоскости 14, проведенной через ось цилиндра 3 и ось коленчатого вала 5.

Механизм уравновешивания поршневой машины - двигателя 1 внутреннего сгорания, показанный на фиг. 4 и 5, содержит диски 15 и статоры 16, расположенные концентрично дискам 14 и соединенные с головкой цилиндров 9. Каждый диск установлен с возможностью вращения вокруг своей оси и связан с кулачковым валом 11 с возможностью совместного вращения. Ось диска 15 совмещена с осью 13 кулачкового вала 11. Механизм уравновешивания может иметь два соосных диска 15, установленных на валу 11 на расстоянии один от другого вдоль оси вала, как показано на фиг. 4, либо может иметь один диск 15.

Каждый диск 15 имеет четыре крестообразно расположенных в одной плоскости взаимно перпендикулярных радиальных направляющих 17-20. Радиальная направляющая 19 соосна с радиальной направляющей 17 и расположена с другой стороны от оси 13 диска 15. Радиальные направляющие 18 и 20 соосны, расположены с разных сторон от оси 13 диска 15 и перпендикулярно двум первым направляющим 17 и 19. Как показано на фиг. 4 и 5 каждая радиальная направляющая 17-20 выполнена в виде радиального цилиндрического канала, открытого со стороны периферии диска 15.

В радиальных направляющих 17-20 диска 15 с возможностью вращения вместе с диском и радиального перемещения относительно оси 13 диска 15 установлены противовесы 21-24. Каждый противовес выполнен в виде тела вращения с постоянным радиусом. Радиусы r всех противовесов 21-24 (фиг. 6) одинаковы. Противовесы 21-24, показанные на фиг. 4 и 5, выполнены в виде шариков и могут быть выполнены в виде роликов. Каждая камера 25(26-28), образованная радиальной направляющей 17(18-20) диска 15 и установленным в нем противовесом 21(22-24), соединенные через радиальные 29 и осевой 30 каналы вала 11, а также другие каналы с источником 31 подвода жидкости под давлением, например с масляным насосом системы смазки двигателя. Все камеры 25-28 каждого диска 15 сообщены между собой и соединены с источником 31 через обратный клапан 32.

Каждый статор 16 имеет внутреннюю цилиндрическую профилированную поверхность 33, предназначенную для взаимодействия с противовесами 21-24. Некруглый профиль поверхности 33 (фиг. 5) выполнен в виде сердцеобразной кривой, четыре точки 34-37 которой, последовательно расположенные в окружном направлении через 90о, размещены на одинаковых расстояниях от центра статора, совмещенного с осью 13 диска 15 (центр 13 статора), причем одна половина сердцеобразной кривой профиля поверхности 33 между диаметрально противоположными точками 34 и 36 расположена снаружи от окружности 38, проведенной через точки 34-37, а другая половина сердцеобразной кривой - внутри окружности 38.

Сердцеобразная кривая профиля поверхности 33 статора 16 (фиг. 6) расположена на расстоянии, равном радиусу r каждого противовеса 21-24, от эквидистанты 39, образованной четырьмя участками 40-43, простирающимися каждый на дуге 90о. Концы участков 40-43 кривой 39 расположены на окружности 44, центр которой совмещен с центром 13 статора. Расстояния h1-h4 от окружности 44 до каждых четырех точек 45-48 соответствующих участков 40-43 кривой 39, каждая из которых отстоит на одинаковую угловую величину α от начальной точки каждого соответствующего участка 40-43, связаны между собой соотношением

.

.

Оси, проведенные через начальные и конечные точки участков 40-43 кривой 39 и центр на оси 13, обозначены Х и Y на фиг. 4.

Расстояние h1-h4 связаны с длиной L шатуна 7 и радиусом R кривошипа 6 коленчатого вала 5 (фиг. 1) соотношениями =sinα

=sinα =cosα где А - постоянный коэффициент, величина которого зависит от соотношения масс противовесов 21-24 и масс поступательно движущихся элементов машины;

=cosα где А - постоянный коэффициент, величина которого зависит от соотношения масс противовесов 21-24 и масс поступательно движущихся элементов машины;

ϕ- угол поворота коленчатого вала 5, отсчитываемый от ВМТ или НМТ и равный 2α ;

(L- ) - величина перемещения оси поршневого пальца 8 относительно оси кривошипа 6 коленчатого вала 5 в проекции на плоскость 14.

) - величина перемещения оси поршневого пальца 8 относительно оси кривошипа 6 коленчатого вала 5 в проекции на плоскость 14.

В двигателе, у которого при работе возникают силы инерции второго порядка и высших порядков, в частности в четырехцилиндровом линейном двигателе, кулачковые поверхности 33 двух статоров 16, установленных концентрично двум дискам 15 (фиг. 4) соосны. В двигателе, у которого при работе возникают моменты сил инерции второго порядка и высших порядков, в частности в трехцилиндровом линейном двигателе кулачковые поверхности 33 двух статоров 16, установленных концентрично двум дискам 15, расположены под углом 180о одна к другой в проекции на плоскость, перпендикулярную оси 13 дисков 15.

Механизм уравновешивания, показанный на фиг. 7, содержит диск 15, установленный с возможностью вращения совместно с кулачковым валом 11, и статор 16, расположенный концентрично диску 15 и соединенный с головкой цилиндров 9. Ось диска 15 совмещена с осью 13 кулачкового вала 11. Диск 15 имеет четыре радиальных направляющих 17-20 (на чертеже показаны направляющие 17 и 19). Соосные радиальные направляющие 17 и 19, расположенные с разных сторон от оси 13 ротора 15, перпендикулярны радиальным направляющим 18 и 20, расположенным с разных сторон от оси 13 ротора 15. В направляющих 17-20 с возможностью вращения вместе с ротором и радиального перемещения относительно оси 13 ротора 15 установлены противовесы 21-24 (показаны противовесы 21 и 23), выполненные в виде шариков одинакового диаметра. Статор 16 имеет внутреннюю профилированную поверхность 33, предназначенную для взаимодействия с противовесами 21-24 и имеющую профиль, описанный выше со ссылками на фиг. 5 и 6. Между противовесами 21-24 установлен элемент 49, предназначенный для передачи усилий между противовесами. Элемент 49 установлен с возможностью радиального перемещения относительно диска 15 и имеет форму тела вращения с наружной поверхностью 50, предназначенной для взаимодействия с противовесами. Элемент 49 выполнен в виде кольца с центральным отверстием 51. Наружная поверхность 50 кольца 49 выполнена в виде части вогнутого тора.

Поршневая машина - двигатель 1 внутреннего сгорания (фиг. 2) аналогична поршневой машине, показанной на фиг. 1, и имеет головку цилиндров 9, в которой в два ряда установлены клапаны 10 системы газораспределения и два кулачковых вала 11 привода клапанов 10. Кулачковые валы 11 связаны с коленчатым валом 5 при помощи передачи 12, обеспечивающей их вращение в одном направлении с частотой, вдвое меньшей частоты вращения коленчатого вала 5. Оси 13 кулачковых валов 11 расположены параллельно оси коленчатого вала 5 с разных сторон от плоскости 14, проходящей через ось цилиндра 3 и ось коленчатого вала 5 на расстоянии от плоскости 14. На каждом кулачковом валу 11 установлены один или два диска 15 механизма уравновешивания, показанного на фиг. 4 и 5 или 7, 5, так, что оси роторов также расположены параллельно оси коленчатого вала 5 с разных сторон от плоскости 14.

Поршневая машина - двигатель 1 внутреннего сгорания 1 (фиг. 2) имеет У-образное расположение цилиндров и два кулачковых вала 11, оси 13 которых параллельны оси коленчатого вала 5 и расположены в двух плоскостях 14, проходящих через оси цилиндров и ось коленчатого вала машины. На кулачковых валах 11 установлены диски 15 механизма уравновешивания, показанного на фиг. 4 и 5 или 7, так, что оси 13 дисков 15 расположены в плоскостях 14 и параллельны оси коленчатого вала 5.

Предлагаемый механизм работает следующим образом.

При возвратно-поступательном перемещении поршней 4 в цилиндрах 3 и вращении коленчатого вала 5 в картере 2 двигателя 1 (фиг. 1) шатун 7 совершает качательное движение относительно оси поршневого пальца 8. Вследствие этого возникает сила инерции второго порядка и высших порядков. Относительное перемещение оси поршневого пальца 8 и оси кривошина коленчатого вала 5 в проекции на плоскость 14 составляет L- , а частота качательного движение шатуна 7 вдвое больше частоты вращения коленчатого вала 5.

, а частота качательного движение шатуна 7 вдвое больше частоты вращения коленчатого вала 5.

При вращении диска 15 вместе с кулачковым валом 11 (фиг. 4 и 5) противовесы 21-24, взаимодействующие с профилированной поверхностью 3 статора 16, совершают сложное движение, вращаясь вместе с диском 15 и перемещаясь в направляющих 17-20 диска 15. При этом общий центр масс 52 противовесов 21-24 (фиг. 6) перемещается следующим образом. Перемещение проекции центра масс противовесов 24 и 22 (точки 45 и 47 на фиг. 6) на ось Х равно по величине и противоположно по знаку перемещению проекции центра масс противовесов 21 и 23 (точки 46 и 48 на фиг. 6) на ту же ось X. Абсолютная величина каждого из этих перемещений равна A(L- )sinα·cosα . Таким образом, центр масс 52 противовесов 21-24 перемещается возвратно-поступательно вдоль оси У. Частота перемещений центра 52 масс вчетверо больше частоты вращения диска 15, т. е. вдвое больше частоты вращения коленчатого вала 5. Перемещение проекции центра 52 масс вчетверо больше частоты вращения диска 15/ т. е. вдвое больше частоты вращения коленчатого вала 5. Перемещение проекции центра масс противовесов 24 и 22(точки 45 и 47 на фиг. 6) на ось У равно Α(L-

)sinα·cosα . Таким образом, центр масс 52 противовесов 21-24 перемещается возвратно-поступательно вдоль оси У. Частота перемещений центра 52 масс вчетверо больше частоты вращения диска 15, т. е. вдвое больше частоты вращения коленчатого вала 5. Перемещение проекции центра 52 масс вчетверо больше частоты вращения диска 15/ т. е. вдвое больше частоты вращения коленчатого вала 5. Перемещение проекции центра масс противовесов 24 и 22(точки 45 и 47 на фиг. 6) на ось У равно Α(L- )·sin2α . Перемещение проекции центра масс противовесов 21 и 23 (точки 46 и 48 на фиг. 6) на ось У равно A(L-

)·sin2α . Перемещение проекции центра масс противовесов 21 и 23 (точки 46 и 48 на фиг. 6) на ось У равно A(L- )cos2α. Суммарное перемещение H центра масс всех противовесов 21-24 равно Α(sin

)cos2α. Суммарное перемещение H центра масс всех противовесов 21-24 равно Α(sin cos2α)×(L-

cos2α)×(L- )= A(L-

)= A(L- ) /т. е. противоположно по знаку и пропорционально по величине относительному перемещению оси поршневого пальца 8 и оси кривошипа 6 коленчатого вала 5 в проекции на плоскость 14. Тем самым противовесы 21-24 обеспечивают уравновешивание сил инерции второго порядка и более высоких порядков. В многоцилиндровых двигателях, в которых при работе возникают моменты сил инерции второго порядка и более высоких порядков, противовесы 21-424 двух дисков 15, расположенных на расстоянии один от другого вдоль сил вала 11, при взаимодействии с профилированными поверхностями 33 двух статоров 16, расположенных под углом одна к другой в проекции на плоскость, перпендикулярную оси 13 дисков 15, обеспечивают уравновешивание моментов сил инерции второго порядка и более высоких порядков.

) /т. е. противоположно по знаку и пропорционально по величине относительному перемещению оси поршневого пальца 8 и оси кривошипа 6 коленчатого вала 5 в проекции на плоскость 14. Тем самым противовесы 21-24 обеспечивают уравновешивание сил инерции второго порядка и более высоких порядков. В многоцилиндровых двигателях, в которых при работе возникают моменты сил инерции второго порядка и более высоких порядков, противовесы 21-424 двух дисков 15, расположенных на расстоянии один от другого вдоль сил вала 11, при взаимодействии с профилированными поверхностями 33 двух статоров 16, расположенных под углом одна к другой в проекции на плоскость, перпендикулярную оси 13 дисков 15, обеспечивают уравновешивание моментов сил инерции второго порядка и более высоких порядков.

При работе предлагаемого механизма уравновешивания поршневой машины противовесы 21-24 катятся по профилированной поверхности 33 статора 16 и скользят с относительно небольшим усилием прижима в направляющих 17-20 диска 15, в результате чего механизм работает с относительно небольшими потерями на трение. Жидкость, находящаяся в камерах 25-28 диска 15 (фиг. 4) обеспечивает постоянный прижим противовесов 21-24 к профилированной поверхности 33 статора 16, а также обеспечивает смазку направляющих и противовесов. Кольцо 49 (фиг. 7) передает усилия между противовесами 21-24 и поддерживает их в требуемом положении относительно профилированной поверхности 33 статора 16. При этом кольцо 49 катится по вращающимся противовесам 21-24 с малыми потерями на трение и удерживается ими от осевого перемещения.

Работа механизма уравновешивания в двигателях, показанных на фиг. 2 и 3, аналогична описанной. (56) 1. Двигатели внутреннего сгорания. Конструирование и расчет на прочность поршневых и комбинированных двигателей. Под ред. Орлина А. С. и Круглова М. Г. М. : Машиностроение, 1984, с. 70, рис. 3б.

2. Патент США N 4688528, кл. F 16 F 15/10, 1987.

3. Авторское свидетельство СССР N 258783, кл. F 17 F 15/10, 1968.

4. Авторское свидетельство СССР N 354201, кл. F 16 F 15/10, 1972, прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УРАВНОВЕШИВАНИЯ ПОРШНЕВОЙ МАШИНЫ | 1992 |

|

RU2018039C1 |

| УСТРОЙСТВО ДЛЯ УРАВНОВЕШИВАНИЯ ПОРШНЕВОЙ МАШИНЫ | 1992 |

|

RU2019757C1 |

| Поршневая машина | 1985 |

|

SU1343036A1 |

| Устройство для уравновешивания двигателя внутреннего сгорания | 1987 |

|

SU1444574A1 |

| Поршневая машина | 1984 |

|

SU1224415A1 |

| Силовой агрегат | 2023 |

|

RU2826661C1 |

| Поршневой двигатель | 1989 |

|

SU1721278A1 |

| Устройство уравновешивания поршневого рядного двухцилиндрового четырёхтактного двигателя внутреннего сгорания | 2023 |

|

RU2796180C1 |

| ПОРШНЕВОЙ ДВИГАТЕЛЬ | 1993 |

|

RU2097571C1 |

| Поршневая машина | 1988 |

|

SU1523700A1 |

Изобретение может быть использовано для уравновешивания поршневых двигателей с шатунно-кривошипными механизмами. Цель изобретения - расширение эксплуатационных возможностей путем уравновешивания сил и моментов инерции второго и более высоких порядков. Механизм содержит установленный на втором валу, вращаемом с частотой, вдвое меньшей частоты коленчатого вала, диск с взаимо-перпендикулярными направляющими, в которых размещены противовесы. Противовесы взаимодействуют с внутренней профилированной поверхностью статора, выполненной в виде сердцеобразной кривой. Четыре точки эквидистантной профилю сердцеобразной кривой, последовательно расположенные в окружном направлении через 90, размещены на одинаковых расстояниях от центра статора, совмещенного с осью диска. Одна половина сердцеобразной кривой расположена снаружи от окружности, а другая - внутри. При вращении диска общий центр масс противовесов совершает возвратно-поступательное движение с частотой, вчетверо большей частоты вращения диска и вдвое больше частоты вращения коленчатого вала. 4 з. п. ф-лы, 7 ил.

.

. =sinα;

=sinα; =cosα,

=cosα,

где A - постоянный коэффициент;

ϕ - угол поворота коленчатого вала машины, отсчитываемый от верхней мертвой точки или нижней мертвой точки и равный 2α.

Авторы

Даты

1994-04-15—Публикация

1990-04-19—Подача