Изобретение касается инжекционной горелки для ручного стяжного аппарата.

Известны различные конструкции ручных стяжных аппаратов. С их помощью стягивается усадочная пленка, охватывающая стопку товара или т. п. По подводящему трубопроводу для горючего газа, подсоединенному к рукоятке, снабженной устройствами управления, клапанами и т. п. , горючий газ подается в ручной стяжной аппарат, и смешивается в смесительной камере с воздухом для горения. Смесь сжигается в камере сгорания и через выпускное сопло поступает наружу или в зону стягиваемой усадочной пленки. В известных ручных стяжных аппаратах инжекторная горелка имеет только одно смесительное сопло. Для достижения достаточного перемешивания горючего газа и воздуха для горения смесительное сопло должно иметь относительно большую длину. Соответствующих размеров должен быть и ручной стяжной аппарат, поэтому он недостаточно удобен в обращении. Кроме того, из-за этой конструкции ограничена производительность ручного стяжного аппарата.

Известна инжекционная горелка для ручного стяжного аппарата, содержащая цилиндрический корпус с отверстиями для подсоса воздуха на боковой поверхности, газовое сопло, установленное на входе в конфузорный смеситель, и сопло Вентури, подключенное своим выходным торцом к камере сгорания, новым является то, что в торцевом зазоре между конфузорным смесителем и соплом Вентури дополнительно установлено, по крайней мере, одно конфузорное сопло, заведенное своим выходным торцом во входной участок сопла Вентури, причем выходной торец первого по ходу потока конфузорного сопла также заведен во входной участок последующего конфузорного сопла.

Варианты выполнения горелки представлены в подпунктах, а именно по п. 2 - поперечные сечения выходных торцов конфузорных сопел последовательно увеличиваются в направлении потока, по п. 3 - входные участки конфузорных сопел подключены к отверстиям корпуса.

По п. 4 - корпус, по меньшей мере, на участке, имеющем отверстия для подсоса воздуха, заключен в звукоизолирующий кожух.

По п. 5 - на выходе камеры сгорания дополнительно установлено плоское сопло со стенками из материала с низкой теплопроводностью и высокой жаростойкостью.

По п. 6 - стенки плоского сопла выполнены из керамики.

По п. 7 - стенки плоского сопла снабжены внутренним или наружным кожухом из листового материала.

По п. 8 - плоское сопло установлено с примыканием к корпусу горелки.

По п. 9 - в камере сгорания перед плоским соплом дополнительно установлены завихривающая решетка, стабилизатор пламени и устройство зажигания, выполненное в виде электропроводного отрезка трубы, соединенного с корпусом и изолированного кабеля зажигания, заведенного свободным концом в отрезок трубы.

По п. 10 - выходной торец плоского сопла выполнен с размерами, связанными следующим соотношением:

T/l = L/D, где Т - высота выходного торца;

l - аксиальная длина камеры сгорания перед стабилизатором пламени;

L - аксиальная длина камеры сгорания перед стабилизатором плюс аксиальная длина плоского сопла;

D - диаметр плоского сопла на входном торце.

По п. 11 - выходной торец газового сопла установлен от выходного торца конфузорного сопла на расстоянии, равном 1,5-2,5 диаметров этого торца.

По п. 12 - газовое сопло имеет каплеобразную форму и обращено узким концом в направлении потока.

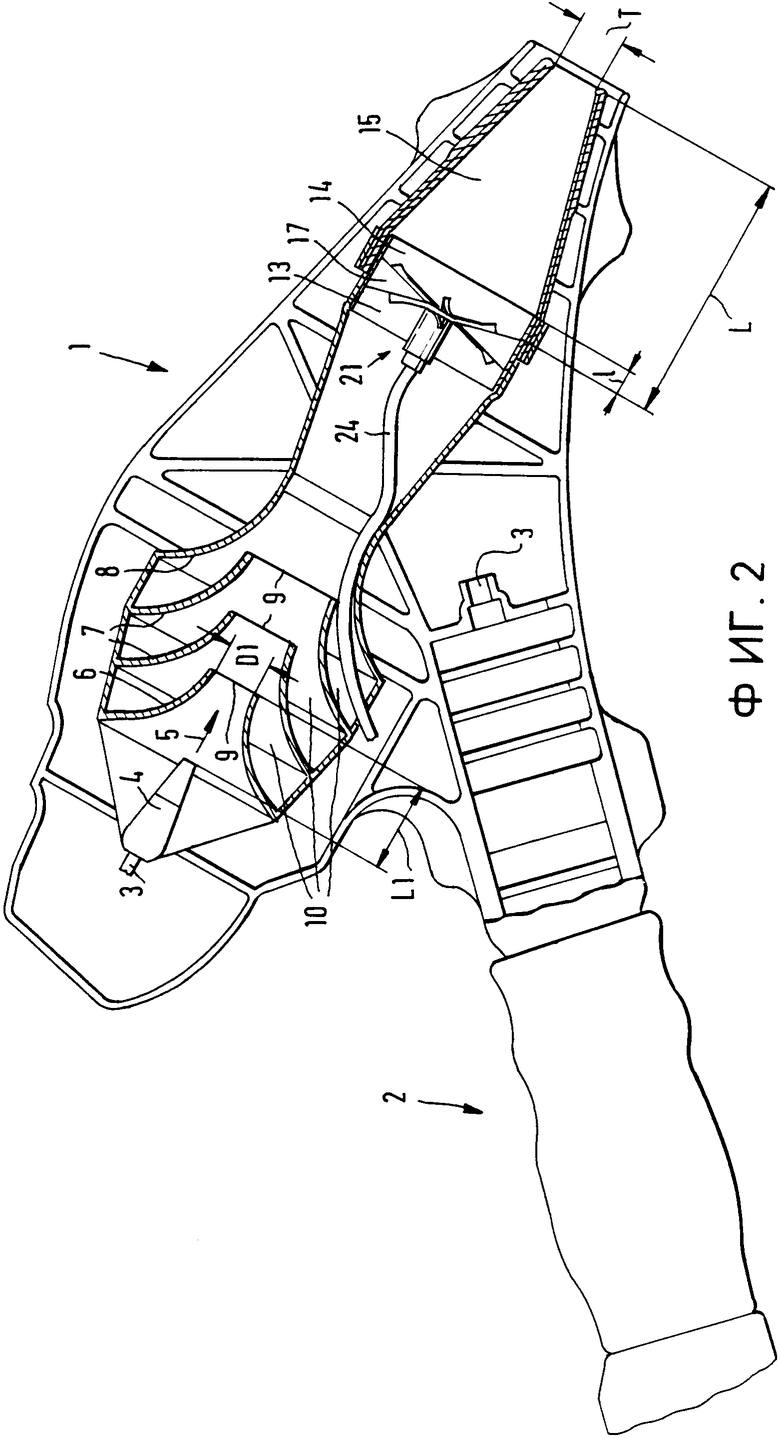

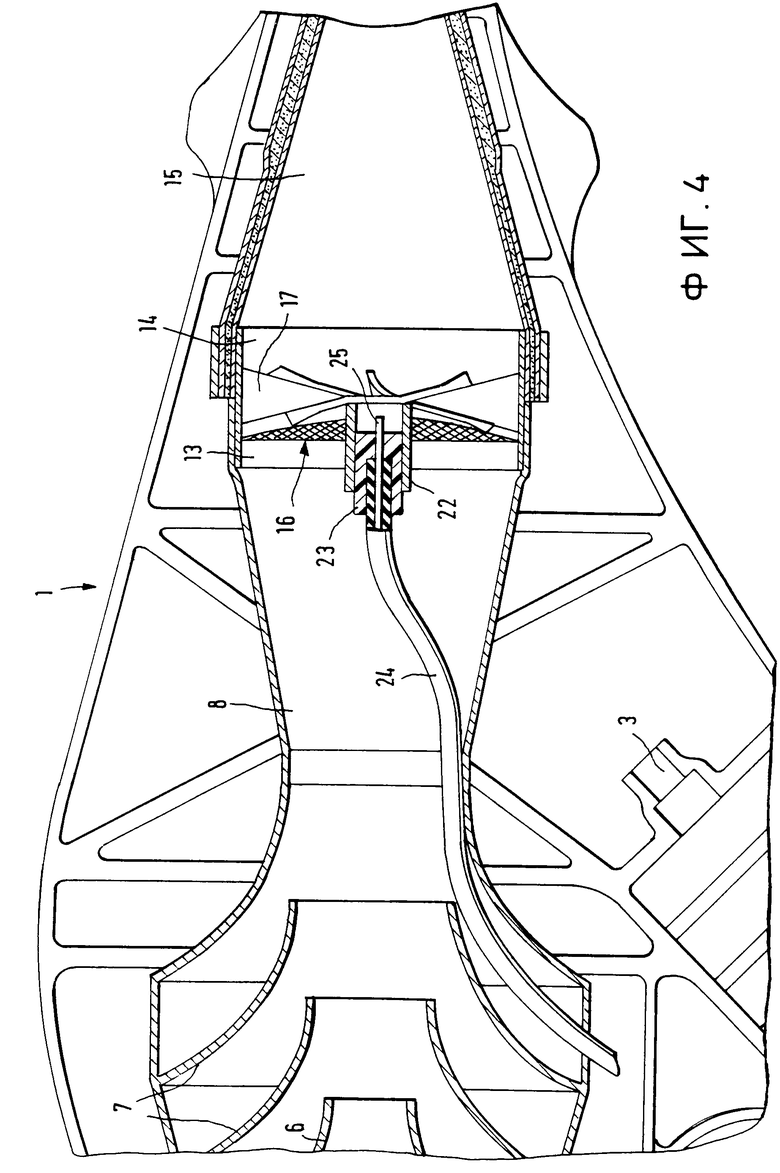

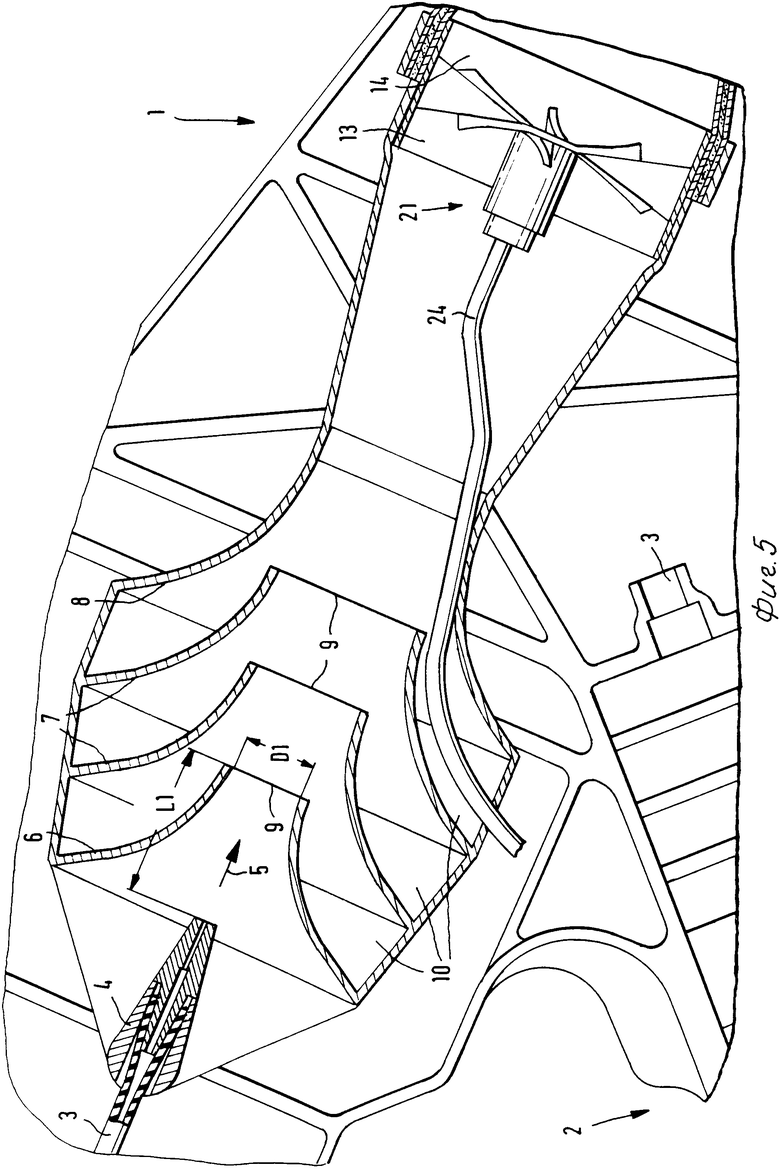

На фиг. 1 изображен (схематично) ручной стяжной аппарат, частично продольный разрез; на фиг. 2 - то же, второй вариант выполнения; на фиг. 3 - вырез на фиг. 2 на участке выходного сопла в увеличенном масштабе; на фиг. 4 - то же, более подробно; на фиг. 5 - вырез на фиг. 2 на участке газового сопла в увеличенном масштабе.

Ручной стяжной аппарат предназначен для стягивания усадочной пленки, охватывающей, например, стопку товара. В принципиальной конструкции ручной стяжной аппарат состоит из продольно вытянутого корпуса 1 и подсоединенной к нему рукоятки 2. К рукоятке 2 подсоединяется шланг для горючих газов, (не изображен) который тем самым подсоединяется к расположенному внутри рукоятки 2 трубопроводу для горючих газов 3. В трубопроводе для горючих газов 3 имеется клапан (не изображен) размещенный в рукоятке 2, в которой могут устанавливаться другие устройства управления и устройство зажигания. Трубопровод для горючих газов 3 заканчивается в газовом сопле 4, через которое горючий газ выходит в продольном направлении корпуса или в направлении потока 5.

В направлении потока 5 за газовым соплом 4 установлены смесительные сопла 6,7 и сопло Вентури 8. Расположенное выше по потоку смесительное сопло 6 выходит своим выходным отверстием 9 во всасывающий конец 10 установленного ниже по потоку смесительного сопла 7. Газовое сопло 4 расположено на участке всасывающего конца 10, расположенного выше по потоку смесительного сопла 6. Расположенное ниже по потоку смесительное сопло 7 выходит своим выходным отверстием во всасывающий конец 10 сопла Вентури или установлено на участке этого всасывающего конца.

Поперечные сечения выходных отверстий 9 установленных друг за другом сопел увеличиваются в направлении потока 5. Корпус 1 имеет размещенные по окружности отверстия для входа воздуха, которые ведут к всасывающим концам 10 смесительных сопел 6, 7 и сопла Вентури 10. На участке входных отверстий для воздуха 11 корпус 1 окружен звукоизолирующим кожухом 12.

К выходному отверстию сопла Вентури 8 примыкает смесительная камера 13, поперечное сечение которой соответствует поперечному сечению выходного отверстия 9 сопла Вентури 8. К смесительной камере 13 по направлению потока 5 примыкает камера сгорания 14 с выходным соплом 15. Смесительная камера 13 и камера сгорания 14 могут содержать обычные встроенные узлы, например, завихряющую решетку 16 в смесительной камере и/или стабилизатор пламени 17 в камере сгорания 14.

В изображенном на фиг. 2-5 варианте выполнения корпус 1 проходит за выходное сопло 15, выполненное в виде плоского сопла, так что это выходное сопло 15 установлено в отрезке корпуса. Выходное сопло 15 имеет стенки 18 из керамики, которые снаружи покрыты наружным кожухом 19 из листового материала и внутри внутренним кожухом 20 из листового материала. Размеры выходного сопла 15, выполненного в виде плоского сопла, определяются соотношением

T/l = L/D где Т - высота выходного конца

l - аксиальная длина камеры сгорания перед стабилизатором пламени

L - аксиальная длина камеры сгорания перед стабилизатором пламени плюс аксиальная длина плоского сопла

D - диаметр плоского сопла на входном конце (см, фиг. 1).

На участке камеры сгорания 14, расположенной перед плоским соплом в направлении потока, около стабилизатора пламени 17 установлено устройство зажигания 21, к которому в изображенном варианте выполнения относится отрезок трубы 22, соединенный электропроводно с деталями корпуса. В отрезок трубы 22 вставлена изолирующая втулка 23, выполненная, например, из политетрафторэтилена. В изолирующей втулке 23 проложен кабель зажигания 24, свободный конец 25 которого выходит в камеру отрезка трубы 22, открытую в сторону камеры сгорания 14.

Газовое сопло 4 в изображенном варианте выполнения имеет каплеобразную форму, причем имеет узкий конец по направлению потока 5. Конец газового сопла 4 установлен на расстоянии от выходного отверстия 9 следующего смесительного сопла 6, которое соответствует 1,5-2,5-кратному значению диаметра этого выходного сопла 9.

Изображенный ручной стяжной аппарат работает следующим образом: под инжекционным воздействием выходящего из газового сопла 4 горючего газа в смесительное сопло 6 всасывается воздух, перемешивающийся с горючим газом. Смесь через выходное отверстие 9 смесительного сопла 6 поступает в смесительное сопло 7, в которое также под инжекционным воздействием всасывается воздух. То же самое происходит при поступлении образовавшейся в этом случае смеси в сопло Вентури 8. За счет установки нескольких смесительных сопел друг за другом можно уменьшить длину ручного стяжного аппарата при сохранении или той же производительности с сопоставимым аппаратом. Но с другой стороны имеется возможность увеличить производительность аппарата, т. е. подавать больше горючего газа, который на более коротком пути до камеры сгорания 14 перемешивается со всасываемым воздухом для горения.

(56) Арсеев А. В. Сжигание природного газа. М. : Металлургиздат, 1963 г. , с. 134, рис. 7-12.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОВАЯ МИКРОГОРЕЛКА | 2003 |

|

RU2307984C2 |

| ЭЖЕКЦИОННАЯ ГОРЕЛКА | 2004 |

|

RU2262040C1 |

| ГАЗОВАЯ ГОРЕЛКА Т.Л. БАСАРГИНА | 2005 |

|

RU2277672C1 |

| ГАЗОВАЯ ГОРЕЛКА | 1991 |

|

RU2031313C1 |

| ГОРЕЛКА И УСТРОЙСТВО ВНУТРЕННЕГО СГОРАНИЯ С ГОРЕЛКОЙ | 1997 |

|

RU2153129C2 |

| УСТРОЙСТВО ДЛЯ СЖИГАНИЯ СБРОСНЫХ ГАЗОВ | 1992 |

|

RU2035663C1 |

| ПРЯМОТОЧНЫЙ ВОЗДУШНО-РЕАКТИВНЫЙ ДВИГАТЕЛЬ ДЛЯ ЛЕТАТЕЛЬНОГО АППАРАТА СО СВЕРХЗВУКОВОЙ И/ИЛИ ГИПЕРЗВУКОВОЙ СКОРОСТЬЮ ПОЛЕТА | 1996 |

|

RU2121592C1 |

| КАМЕРА СГОРАНИЯ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 2011 |

|

RU2456510C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛЯННЫХ МИКРОШАРИКОВ | 1992 |

|

RU2035406C1 |

| ПРЯМОТОЧНЫЙ ВОЗДУШНО-РЕАКТИВНЫЙ ДВИГАТЕЛЬ ДЛЯ ЛЕТАТЕЛЬНОГО АППАРАТА | 1997 |

|

RU2125172C1 |

Использование: в ручных стяжных аппаратах с инжекторной горелкой. Сущность изобретения: горелка содержит газовое сопло, установленное сужающемся в направлении потока смесительном сопле, которое своим концом с большим поперечным сечением всасывает воздух для горения, и камеру сгорания. Для увеличения производительности и улучшения удобства в обращении устанавливается несколько смесительных сопел друг за другом в направлении потока, причем расположенное выше по потоку смесительное сопло своим выходным отверстием входит во всасывающий конец установленного ниже по потоку смесительного сопла. 11 з. п. ф-лы, 5 ил.

T/l = L/D,

где T - высота выходного торца;

l - аксиальная длина камеры сгорания перед стабилизатором пламени;

L - аксиальная длина камеры сгорания перед стабилизатором плюс аксиальная длина плоского сопла;

D - диаметр плоского сопла на входном торце.

Авторы

Даты

1994-04-15—Публикация

1991-06-04—Подача