Изобретение относится к стекольной промышленности, в частности к устройствам для изготовления стеклянных микрошариков, и может быть также использовано в других отраслях народного хозяйства для термообработки порошковых материалов.

Известно устройство для изготовления стеклянных микрошариков, содержащее горелку, включающую узел формирования кольцевой струи, трубопровод транспортирующей смеси, смесители газа с воздухом, и решетку, установленную поперек выходного сечения трубопровода транспортирующей смеси и выполненную с распределительным корпусом в виде патрубка подвода газовоздушной смеси и наконечников, пропущенных сквозь распределительный корпус, причем наконечники размещены внутри трубопровода и распределены по площади решетки [1]

Это устройство позволяет интенсифицировать технологический процесс, так как нагрев стеклянной крупки идет непосредственно в потоке горячих продуктов сгорания.

Однако в данном устройстве наблюдается повышенный эрозионный износ наконечников, поскольку по ним продувается смесь газа с холодной стеклянной крупкой. В итоге приходится часто заменять горелку, что уменьшает производительность устройства и повышает стоимость стеклянных микросфер.

Наиболее близким к изобретению является устройство для изготовления стеклянных микрошариков [2] содержащее смесительную камеру с инжектором на входе, активное сопло которого установлено на трубопроводе подачи окислителя. К всасывающему патрубку инжектора подключен тракт подсоса газообразного горючего. Выход из смесительной камеры обращен к приемной емкости для сбора стеклянным микросфер. Устройство содержит также инжектор стеклянной крупки, установленной в трубопроводе подачи окислителя в смесительную камеру. К инжектору стеклянной крупки подключен питатель, подающий стеклянную крупку из бункера. Устройство снабжено газовой горелкой, имеющей кольцевую перфорированную решетку с трубопроводом подачи газообразного горючего.

В известном устройстве стеклянная крупка подается инжектором к активном соплу инжектора смесительной камеры и через него в смесительную камеру.

В смесительной камере окислитель перемешивается с газообразным горючим и двухфазная смесь стеклянной крупки, окислителя и горючего газа подается в зону горения, где крупка плавится, дробится на мелкие капли, а далее остывает в холодной зоне горелки, образуя стеклянные микросферы.

Известное устройство имеет высокую производительность, но низкий ресурс работы, так как через смесительную камеру продувается двухфазная смесь стеклянной крупки и газа, которая воздействует на стенки подобно струе в агрегатах пескоструйной обработки поверхности. Кроме того, газовый тракт устройства включает тракт подсоса газообразного горючего из горелки, вследствие чего устройство имеет всего один оптимальный режим по подаче стеклянной крупки, горючего газа и окислителя, и на одном и том же устройстве можно получить стеклянные микрошарики только одной фракции (по диаметру). При переходе на изготовление стеклянных микрошариков иного диаметра приходится заменять все устройство. При этом необходимо экспериментально отрабатывать газодинамический тракт и режим работы устройства.

Для инжекции газовой смеси и стеклянной крупки требуются высокие скорости истечения инжектируемого компонента, что приводит к большой скорости выхода стеклянной крупки из выходного сопла, что сокращает время нахождения стеклянной крупки в пламени горелки и приводит к частичной неоплавке ее. Даже предварительный подогрев стеклянной крупки в смесительной камере не спасает ее от неоплавки.

Задачей изобретения является увеличение ресурса непрерывной работы устройства путем снижения эрозионного износа его элементов.

Другой задачей изобретения является снижение расхода газообразного топлива за счет утилизации тепла, выделяющегося в технологическом цикле путем подогрева горючей смеси в смесительной камере. Еще одной задачей изобретения является создание устройства, на котором можно эффективно производить стеклянные микрошарики различного диаметра.

Поставленная техническая задача решается тем, что устройство для изготовления стеклянных микрошариков, содержащее бункер с питателем, подключенным к инжектору стеклянной крупки, смесительную камеру с инжектором на входе в нее, активное сопло которого установлено на трубопроводе подачи окислителя, трубопровод подачи газообразного горючего, горелку с кольцевой перфорированной решеткой и приемную емкость, снабжено контуром подпитки смесительной камеры подогретым воздухом, включающим установленный за срезом горелки теплообменник, вход которого соединен с атмосферой, а выход с всасывающим патрубком инжектора на входе в смесительную камеру, при этом кольцевая перфорированная решетка горелки установлена на выходе из смесительной камеры, инжектор стеклянной крупки внутри смесительной камеры коаксиально кольцевой перфорированной решетке с радиальным зазором относительно нее, а в стенке корпуса инжектора стеклянной крупки выполнены отверстия, соединяющие полость указанного инжектора с полостью смесительной камеры.

Кроме того, теплообменник контура подпитки размещен в стенке приемной камеры. При этом контур подпитки снабжен регулятором расхода, размещенном между теплообменником и всасывающим патрубком инжектора. Кроме того, устройство снабжено вторым теплообменником и указанный теплообменник установлен на трубопроводе подачи окислителя в активное сопло инжектора стеклянной крупки и размещен в смесительной камере.

Сущность изобретения заключается в том, что в устройстве для изготовления стеклянных микрошариков стеклянная крупка подается непосредственно в факел горелки, минуя тракт смесительной камеры или другие проточные каналы устройства, причем в факел горелки подается подготовленная смесь газообразного топлива и окислителя, подогретая до подачи в горелку, при этом структура зоны смешения обеспечивает оптимальные условия для получения стеклянных микрошариков заданного размера. Для этого кольцевая перфорированная решетка горелки установлена на выходе из смесительной камеры и через нее пропускается уже подготовленная подогревая смесь горючего газа с окислителем, что позволяет сформировать зону горения с расчетными характеристиками по распределению скорости и температуры потока сразу за решеткой, исключив зону смешения.

Инжектор стеклянной крупки непосредственно в рабочую зону факела горелки без соприкосновения со стенками смесительной камеры, что исключает их абразивный износ. Инжектор стеклянной крупки также будет иметь минимальный абразивный износ, так как через отверстия в стенке указанного инжектора газовоздушная смесь из смесительной камеры подается в полость инжектора и формирует пристеночный слой, защищающий стенку от прямого воздействия стеклянной крупки.

Радиальный зазор между кольцевой перфорированной решеткой и инжектором формирует кольцевой зазор газовоздушной смеси, стабилизирующий центральную струю со стеклянной крупкой, истекающую из инжектора, и способствует устойчивому протеканию технологического процесса оплавления, дробления стеклянной крупки на капли и формирования стеклянных микрошариков в приемкой камере.

Смесь горючего газа с окислителем подогревается в смесительной камере благодаря подпитке смесительной камеры подогретым воздухом, поступающим во всасывающий патрубок инжектора на входе в смесительную камеру из теплообменника контура подпитки, установленного за срезом горелки. Воздух в теплообменник забирается из атмосферы. Подогрев горючего газа и окислителя обеспечивает быстрое формирование зоны горения, уменьшая зону разогрева горючего газа до температуры воспламенения, и способствует устойчивому сгоранию горючего газа и уменьшению вредных выбросов. Тепло для подогрева смеси горючего газа и окислителя отбирается (утимируется) от зоны горения за счет излучения факела и конвективных тепловых потоков с внешних границ горения, что повышает экономичность установки в целом. Кроме того, это тепло используется и для первичного подогрева стеклянной крупки в инжекторе стеклянной крупки.

Размещение теплообменника за срезом горелки непосредственно в стенке приемной камеры позволяет почти полностью утилизировать тепловой поток, поступающий от внешних слоев зоны горения, рационально скомпоновать устройство для изготовления стеклянных микрошариков и снизить его материалоемкость.

Установка в контуре подпитки регулятора расхода, размещенного между теплообменником и всасывающим патрубком инжектора, дает возможность поддерживать оптимальные расходы горючего газа и окислителя при переводе устройства на изготовление стеклянных микрошариков другого диаметра.

Повышению эффективности устройства способствует также установка теплообменника на трубопроводе подачи окислителя в активное сопло инжектора стеклянной крупки, так как при этом получают ускоренный подогрев стеклянной крупки, и лучшее протекание процесса горения в центральной зоне факела.

Технический результат от использования изобретения заключается в создании высокоэффективного устройства по производству стеклянных микрошариков с увеличенным ресурсом работы, минимальными расходами газообразного топлива и окислителя и возможностью быстрой перестройки устройства на производство стеклянных микрошариков иного диаметра.

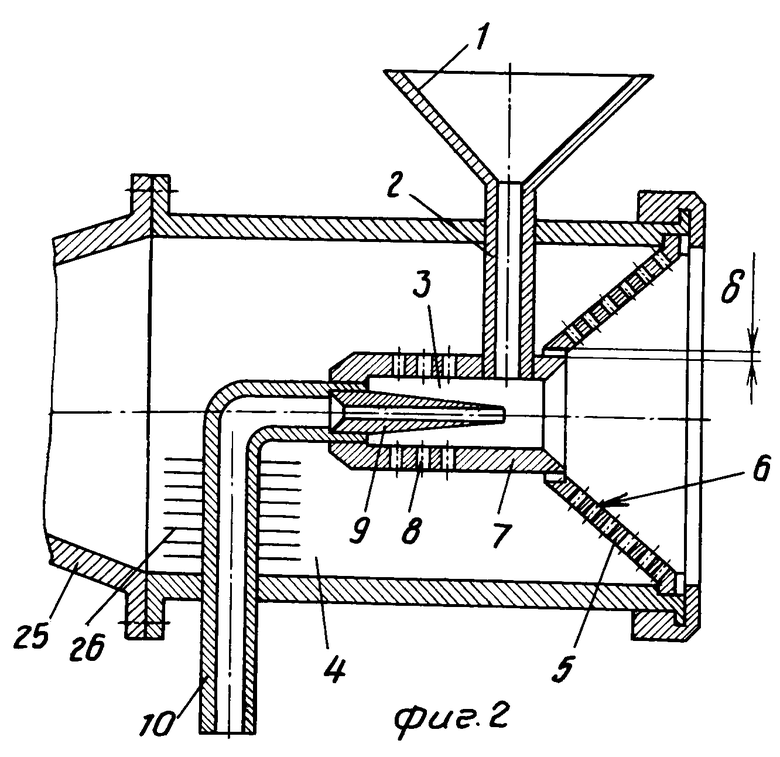

На фиг. 1 приведена общая схема устройства; на фиг. 2 выходной участок смесительной камеры.

Устройство для изготовления стеклянных микрошариков содержит бункер 1, в который загружается стеклянная крупка. От бункера отходит питатель 2, подключенный к инжектору стеклянной крупки 3.

Инжектор стеклянной крупки установлен внутри смесительной камеры 4 коаксиально кольцевой перфорированной решетке 5 горелки 6 с радиальным зазором относительно нее. В стенке 7 корпуса инжектора стеклянной крупки выполнены отверстия 8, соединяющие полость инжектора стеклянной крупки с полостью смесительной камеры 4.

Активное сопло 9 инжектора стеклянной крупки 3 установлено на трубопроводе 10 подачи окислителя в указанный инжектор.

Кольцевая перфорированная решетка 5 установлена на выходе из смесительной камеры 4 и обращена к приемной емкости 11. В стенке которой имеется входное отверстие 12, через которое факел горелки и стеклянные микрошарики попадают в приемную емкость.

Выхлопные газы из приемной емкости удаляются через отводящий патрубок 13, к которому подключаются отсасывающие устройства с системой очистки выхлопных газов. На входе в смесительную камеру 4 установлен инжектор 14. Активное сопло 15 данного инжектора установлено на трубопроводе 16 подачи окислителя в смесительную камеру. К всасывающим патрубкам 17 инжектора 14 подсоединены трубопровод 18 подачи газообразного горючего и контур 19 подпитки смесительной камеры 4 подогретым воздухом.

Контур подпитки включает установленный за срезом горелки 6 теплообменник 20, размещенный в стенке приемной емкости 11 и служащий одновременно для охлаждения стенок приемной емкости до приемлемой температуры. На входе теплообменник соединен через отверстие 21 с атмосферой, а на выходе с трубопроводом 22, в котором установлен регулятор 23 расхода. Последний размещен между вторым всасывающим патрубком 17 инжектора 14 на входе в смесительную камеру 4 и теплообменником 20. Для улучшения энергетических характеристик устройства и более полного использования потенциальной энергии окислителя инжектор 14 имеет конфузорный 24 и диффузорный 25 каналы.

Устройство имеет также второй теплообменник 26, установленный на трубопроводе 10 подачи окислителя к активному соплу 9 инжектора стеклянной крупки 3 и размещенный внутри смесительной камеры 4. Теплообменник 26 может быть выполнен в виде змеевика или оребренного участка трубопровода 10. Приемная емкость 11 имеет наклонный пол 27 и патрубок 28, через который готовая продукция стеклянные микрошарики выгружаются из устройства.

Устройство для изготовления стеклянных микрошариков оснащено контрольной аппаратурой и регуляторами подачи газообразного горючего и окислителя аналогично всем технологическим установкам.

Кольцевая перфорированная решетка 5 горелки может иметь различную форму: плоская, параболическая или коническая.

Устройство для изготовления стеклянных микрошариков работает следующим образом. Газообразный окислитель (кислород или воздух) подается по трубопроводу 16 в активное сопло 15 инжектора 14. В этот же инжектор подается через всасывающие патрубки 17 газообразное топливо и воздух из контура подпитки, который поступает из атмосферы через отверстие 21 и подогревается в теплообменнике 20, размещенном в стенке приемной емкости 11.

Окислитель и газообразное топливо поступает через конфузорный 24 и диффузорный 25 каналы в смесительную камеру 4, где перемешиваются, образуя однородную газовую смесь. Температура смеси контролируется датчиками (на чертеже не показаны) и может регулироваться, используя регулятор расхода 23 в контуре подпитки. Стеклянная крупка загружается в бункер 1 и по питателю 2 подается в инжектор 3 стеклянной крупки.

В активное сопло 9 инжектора 3 стеклянной крупки подается газообразный окислитель. Газообразное топливо для центральной зоны горения поступает в инжектор 3 стеклянной крупки через отверстия 8 из смесительной камеры 4.

Окислитель перед подачей в активное сопло 9 подогревается в теплообменнике 26 газами смесительной камеры. Подогретый окислитель и смесь газов, поступившая в инжектор стеклянной крупки из смесительной камеры, захватывают стеклянную крупку и выбрасывают ее в зону горения в приемную камеру. При этом происходит предварительный нагрев стеклянной крупки. Основная масса смеси окислителя и газообразного горючего проходит через перфорированную кольцевую решетку 5 горелки 6 и формирует в приемной емкости 11 зону горения, факел с равномерным полем скорости и температурой выше точки плавления стеклянной крупки.

Кольцевая струя, вытекающая из смесительной камеры по радиальному зазору, формирует кольцевой слой, стабилизирующий центральную зону факела, куда подается стеклянная крупка из инжектора 3. Факел, сформированный горелкой 6, проходит в приемную емкость через отверстие 12 и за счет скоростного напора подсасывает в приемную емкость воздух из атмосферы, что препятствует выбросу за пределы приемной емкости продуктов сгорания, минуя систему очистки газов, и снижает воздействие на экономическую среду вокруг установки. Стеклянная кромка нагревается в факеле до температуры плавления и образует в спутном потоке капли, которые имеют сферическую форму или близкую к ней. На конечном участке факела температура понижается и капли застывают, образуя стеклянные микрошарики, которые падают на наклонный пол 27 и через патрубок 28 готовая продукция выгружается из приемной емкости 11. При необходимости выгруженные стеклянные микрошарики можно разделить на отдельные фракции по диаметру микрошариков.

Поскольку скоростной напор продуктов сгорания и их температура могут изменяться независимо от подачи стеклянной крупки, то можно легко перейти на производство стеклянных микрошариков иного диаметра или из иного материала. Для этого достаточно изменить подачу окислителя и газообразного горючего в смесительную камеру, оставив неизменным подачу стеклянной крупки. Продукты сгорания удаляются из приемной емкости через отводящий патрубок 13 в систему очистки выхлопных газов (на чертеже не показана) и затем выпускаются в атмосферу. Находящиеся в приемной емкости продукты сгорания частично отдают свое тепло воздуху в теплообменнике 20 в стенке приемной емкости, теплообменник получает тепло также за счет радиационного излучения периферийных слоев факела.

Подогрев воздуха в теплообменнике 20 перед подачей его в смесительную камеру обеспечивает либо повышение температуры в зоне горения на 250-300оС либо уменьшение расхода газообразного горючего. В первом случае получают более интенсивное формирование стеклянных микрошариков, а во втором сокращение расхода топлива.

Стеклянная крупка подается инжектором 3 стеклянной крупки в зону горения без контакта со стенками смесительной камеры и при минимальном контакте со стенкой инжектора, что обеспечивает длительный ресурс работы устройства, так как отсутствует эрозионный износ проточного тракта.

Устройство можно изготовить практически не любом предприятии, имеющим оборудование для механической обработки и сварки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Газовая горелка | 1983 |

|

SU1126772A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛЯННЫХ МИКРОШАРИКОВ И МИКРОСФЕР | 2006 |

|

RU2319673C1 |

| Горелка с предварительным смешением газа и воздуха для газовых турбин и конвекторов (варианты) | 2018 |

|

RU2716775C2 |

| СПОСОБ ПОДАЧИ ГОРЮЧЕГО В КАМЕРУ ТЕПЛОВОГО ДВИГАТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1999 |

|

RU2145039C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛЯННЫХ МИКРОШАРИКОВ И МИКРОСФЕР | 2004 |

|

RU2263081C1 |

| ГЕНЕРАТОР СИНТЕЗ-ГАЗА | 2016 |

|

RU2612632C1 |

| СПОСОБ НАГРЕВА ЖИДКОСТИ И НАГРЕВАТЕЛЬ ЖИДКОСТИ НА ЕГО ОСНОВЕ | 2013 |

|

RU2533591C1 |

| Стеклодувная горелка | 1989 |

|

SU1751602A1 |

| МНОГОФУНКЦИОНАЛЬНЫЙ СТРУЙНО-ВИХРЕВОЙ НАГНЕТАТЕЛЬ | 1999 |

|

RU2156892C1 |

| ГАЗОВАЯ ГОРЕЛКА | 2018 |

|

RU2705536C1 |

Изобретение позволяет увеличить ресурс работы устройства и снизить расход газообразного топлива и окислителя, а также обеспечивает возможность перенастройки устройства на производство стеклянных микрошариков иного диаметра. Сущность изобретения: устройство содержит бункер с питателем, подключенным к инжектору стеклянной крупки, смесительную камеру с инжектором на входе в нее, активное сопло которого установлено на трубопроводе подачи окислителя, трубопровод подачи газообразного горючего, горелку с кольцевой перфорированной решеткой, приемную емкость и контур подпитки смесительной камеры подогретым воздухом, включающий установленный за срезом горелки теплообменник, вход которого соединен с атмосферой, а выход - с всасывающим патрубком инжектора на входе в смесительную камеру. Кольцевая перфорированная решетка горелки установлена на выходе из смесительной камеры, инжектор стеклянной крупки - внутри смесителльной камеры коаксиально кольцевой перфорированной решетке с радиальным зазором относительно нее. В стенке корпуса инжектора стеклянной крупки выполнены отверстия, соединяющие полость указанного инжектора крупки с полостью смесительной камеры. 3 з.п. ф-лы, 2 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Газовая горелка | 1983 |

|

SU1126772A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-05-20—Публикация

1992-07-03—Подача