Изобретение относится к крупным электрическим машинам, в частности к турбогенераторам.

Известны статоры турбогенераторов, на внутренней поверхности которых установлены продольные стяжные ребра с нашихтованным на них сердечником (1). Продольные стяжные ребра приварены к корпусу. Их цилиндрические концы с резьбовой нарезкой выходят за торцы нажимных плит (фланцев), скрепляющих сердечник в осевом направлении с помощью крепежных гаек.

Основные недостатки указанной конструкции следующие:

неравномерная нагрузка на продольные стяжные ребра;

протекание циркуляционных токов по продольным стяжным ребрам;

неудовлетворительные механические и упругие свойства стяжных конструкций, приводящие к распрессовке сердечника.

Известно, что сегменты сердечника, изготавливаемые из листов электротехнической стали, имеют целый ряд не выходящих за пределы ГОСТа отклонений по толщине листа, короблению листов, серповидности и т. д. При шихтовке сердечника эти отклонения, суммируясь по длине, образуют местные утолщения, которые при жестких нажимных плитах (фланцах) приводят к неравномерному нагружению продольных стяжных ребер. Эта неравномерность достигает 15-25% . Повышение же нагрузки на отдельные стяжные ребра приводит к обрыву цилиндрических концов с резьбовой нарезкой и последующему тяжелому ремонту статоров с расшихтовкой и заменой стяжных ребер.

При работе турбогенератора магнитное поле сердечника наводит в контурах: корпус, сердечник, нажимные фланцы, циркуляционные токи, вызывающие нагрев, удлинение и электроэрозию цилиндрических концов продольных стяжных ребер, особенно в тех зонах, где их концы через нажимные плиты (фланцы) электрически замкнуты на сердечник. В наиболее нагруженных продольных стяжных ребрах это приводит к появлению трещин в местах эрозии и последующему их разрушению. Кроме того, удлинение продольных стяжных ребер от нагрева приводит к потере давления запрессовки сердечника.

Далее, так как продольные стяжные ребра предназначены для сварки с корпусом, их изготавливают из стали, не обладающей высокой упругостью. Их короткие цилиндрические концевые части с нарезкой, предназначенные для взаимодействия с крепежными гайками, практически не имеют никакой упругости. И если отдельные стяжные ребра получают нагрузку, большую расчетной, происходит "протечка" металла и удлинение, также приводящее к уменьшению давления запрессовки сердечника и, как следствие, к вибрации, истиранию изоляции обмотки, электрическому пробою стержней и аварийному останову турбогенератора.

Прототипом изобретения является статор большого турбогенератора [2] , в котором продольные ребра, на которые шихтуется сердечник, приварены к корпусу, а стяжные шпильки с резьбовыми концами установлены в средней части сегментов (в "спинке") и снабжены корпусной изоляцией.

Устройство [2] не требует жестких нажимных фланцев и позволяет в определенной степени скомпенсировать неравномерность нагрузки на стяжные конструкции из-за местных утолщений сердечника.

Однако, шпильки, помещаемые в зоне сильного переменного поля, должны быть выполнены из немагнитной стали, которая не обладает свойствами высокой упругости, также, как и сталь продольных стяжных ребер, предназначенная для сваривания с корпусом. Поэтому в прототипе, также, как и в устройстве [1] упругое состояние сердечника в осевом направлении оказывается недостаточным.

Кроме того, в прототипе не устранены недостатки, связанные с токовыми наводками в продольных ребрах корпуса статора.

И, наконец, расположение стяжных шпилек в "спинке" сердечника статора уменьшает полезное сечение магнитопровода.

Целью изобретения является улучшение электромагнитных характеристик и повышение надежности работы (за счет улучшения упругих свойств стяжных конструкций сердечника) статора электрической машины.

Существо изобретения состоит в том, что в статоре электрической машины помещенные между двумя нажимными фланцами сегменты сердечника нашихтованы на продольные полые ребра, приваренные к корпусу, через которые пропущены стяжные шпильки из высокопрочной упругой стали. Резьбовые концы последних выходят за торцы нажимных фланцев и предназначены для взаимодействия с крепежными гайками.

Стяжные шпильки, по крайней мере, в двух местах защемлены от ребер с помощью формообразующих прокладок. Стяжные шпильки могут быть снабжены корпусной изоляцией, при этом между нажимными плитами и крепежными гайками также устанавливают изоляционные прокладки.

Новизна предложения состоит в следующем:

продольные ребра корпуса статора выполнены полыми;

стяжные шпильки помещены внутри продольных полых ребер корпуса статора;

стяжные шпильки выполнены из высокопрочной упругой стали;

стяжные шпильки защемлены относительно корпуса по крайней мере в двух местах;

между нажимными фланцами и крепежными гайками установлены изоляционные прокладки, при этом стяжные шпильки должны быть снабжены корпусной изоляцией.

Указанные новые признаки в совокупности с известными существенными признаками позволяют получить новые свойства устройства, заключающиеся в устранении негативного влияния магнитного поля статора (электроэрозия и др. ) на элементы конструкции, несущие большую механическую нагрузку, в возможности применения для этих элементов высокопрочной легированной стали, обладающей хорошими упругими характеристиками, в ремонтопригодности.

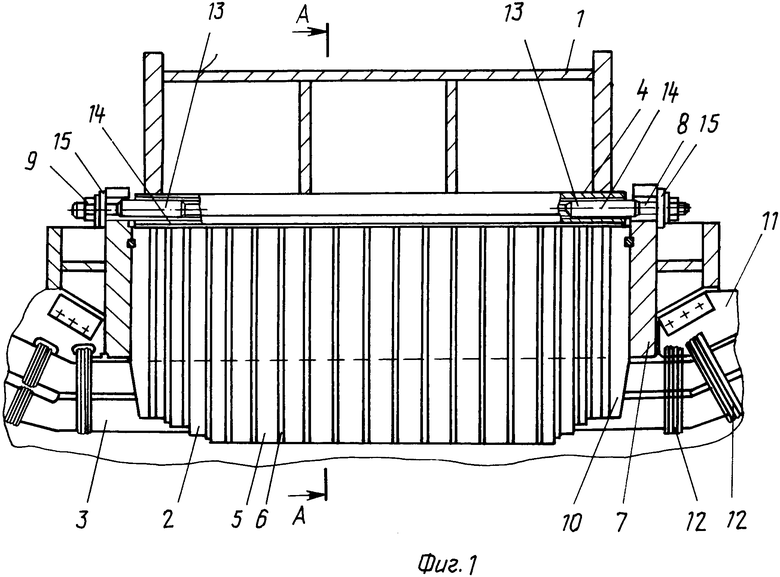

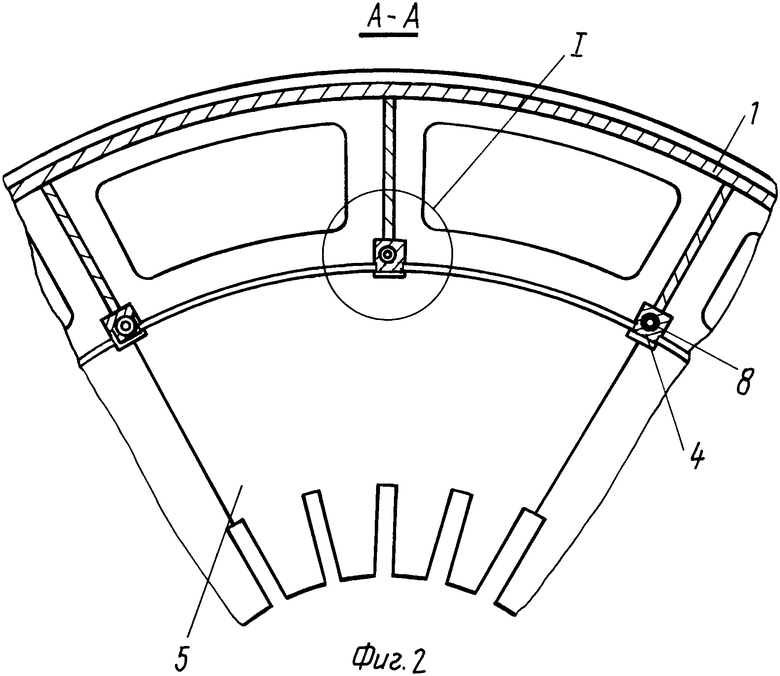

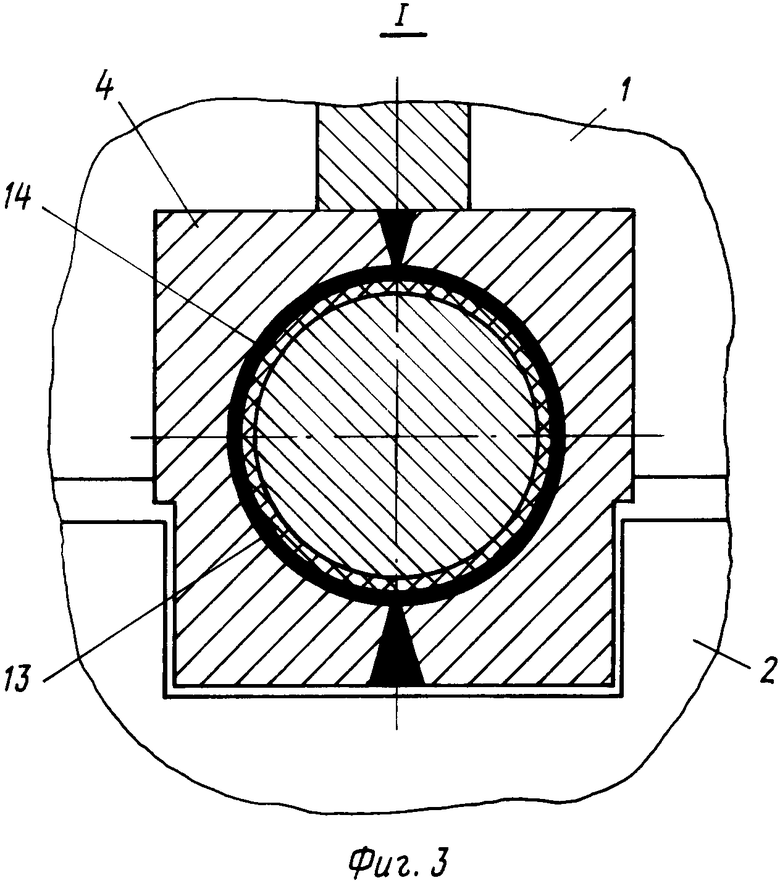

На фиг. 1 показан статор турбогенератора, продольный разрез; на фиг. 2 - фрагмент поперечного сечения статора, (сечение А-А на фиг. 1) без обмотки; на фиг. 3 - фрагмент поперечного сечения статора в увеличенном масштабе, (узел I на фиг. 2).

Статор электрической машины (фиг. 1,2) содержит корпус 1 и сердечник 2, в пазах которого расположена обмотка 3. К корпусу 1 приварены продольные полые ребра 4, на которые нашихтованы пакеты сегментов 5 с вентиляционными промежутками 6 между ними. Сердечник зажат между нажимными фланцами 7 посредством стяжных шпилек 8 и крепежных гаек 9. Между фланцами 7 и сердечником 2 установлены нажимные пальцы 10. Лобовые части обмотки 3 закреплены на кронштейнах 11 нажимных фланцев 7 с помощью бандажей 12.

Стяжные шпильки 8 (фиг. 3), выполненные из высокопрочной упругой стали, снабжены корпусной изоляцией 13 и в трех местах по длине защемлены относительно ребер 4 прокладками 14 из формообразующего материала. Между нажимными фланцами 7 и крепежными гайками 9 установлены изоляционные прокладки 15.

Порядок сборки статора следующий. Пакеты сегментов 5 сердечника 2 шихтуются на полые продольные ребра 4. С торцов сердечника 2 устанавливаются нажимные пальцы 10 и нажимные фланцы 7. С помощью, например, зонтичного пресса сердечник 2 сжимается с торцов до расчетной длины. Стяжные шпильки 8 нагреваются, например, с помощью электрического тока, до температуры, которую допускает изоляция 13, примерно до 130оС, устанавливаются и затягиваются крепежные гайки 9, после чего давление пресса снимается.

Устройство работает следующим образом.

При нагревании стяжные шпильки удлиняются и в горячем состоянии на них устанавливаются крепежные гайки. При остывании стяжные шпильки 4 сжимаются (укорачиваются) и приобретают напряженное состояние. После снятия давления пресса шпильки создают эффект "натянутых струн". Сердечник приобретает упругую связь. Пpи работе генератора сердечник нагревается сильнее, чем шпильки, из-за разницы температур шпильки получают дополнительное растягивающее усилие. После останова генератора и его остывания шпильки возвращают сердечник в первоначальное упругое состояние.

Так как стяжные шпильки удлиняются и сжимаются равномерно по длине, сердечник также получает равномерную (однородную) запрессовку по длине и усилия на резьбовые концы шпилек распределяются более равномерно.

При работе электрической машины магнитное поле сердечника наводит токи в контурах"продольные ребра-сердечник-нажимные фланцы". Для разрыва цепи стяжные шпильки 8 изолируются от корпуса изоляцией 13 и от нажимных плит изоляционными прокладками 15.

При работе генератора от электромагнитной возбуждающей силы сердечник и корпус вибрируют. Вибрация передается и на стяжные шпильки, поэтому, чтобы колебания последних не пришли в резонанс, шпильки в нескольких местах по длине защемлены прокладками из формующегося материала, например, типа "препрег", который при термообработке обмотки в статоре полимеризуется и затвердевает.

Таким образом, изобретение позволяет решить задачу повышения надежности работы крупной электрической машины за счет повышения прочностных и упругих характеристик стяжных конструкций сердечника статора и устранения негативных влияний на элементы конструкции электромагнитного поля статора. (56) Авторское свидетельство СССР N 1170550, кл. Н 02 К 1/16, 1985.

Заявка ЕР N 0171571, кл. Н 02 К 1/16, 1986.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАТОР ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1992 |

|

RU2047257C1 |

| Способ запресовки сердечника в корпусе статора электрической машины | 1980 |

|

SU884045A1 |

| РОТОР ТУРБОГЕНЕРАТОРА ПРОДОЛЬНО-ПОПЕРЕЧНОГО ВОЗБУЖДЕНИЯ | 1991 |

|

RU2018201C1 |

| Способ изготовления стержня обмотки статора | 1990 |

|

SU1787306A3 |

| Статор электрической машины | 1986 |

|

SU1314417A1 |

| Статор электрической машины | 1987 |

|

SU1598050A1 |

| Статор электрической машины | 1988 |

|

SU1721720A1 |

| Статор электрической машины | 1989 |

|

SU1746473A1 |

| Способ прессовки магнитопровода электрической машины | 1983 |

|

SU1108569A1 |

| УСТРОЙСТВО РЕГУЛИРОВАНИЯ НАПРЯЖЕНИЯ АСИНХРОННОГО И СИНХРОННОГО ГЕНЕРАТОРОВ | 1991 |

|

RU2012977C1 |

Изобретение относится к электрическим машинам большой мощности, например к турбогенераторам. Сущность изобретения: статор содержит корпус с продольными полыми ребрами, на которых нашихтован сердечник, нажимные фланцы, стяжные шпильки с крепежными гайками. Выполненные из высокопрочной упругой стали стяжные шпильки пропущены через продольные полые ребра и защемлены относительно последних с помощью, например, формообразующих прокладок по крайней мере в двух местах. Между нажимными фланцами и гайками может быть установлены изоляционные прокладки, в этом случае стяжные шпильки также снабжаются корпусной изоляцией. 2 з. п. ф-лы, 3 ил.

Авторы

Даты

1994-04-15—Публикация

1992-04-07—Подача