I

Изобретение относится к электромашиностроению и может быть использовано при запрессовке сердечников в корпусе статоров крупных электрических машин, например турбогенераторов.

Известен способ запрессовки сердечника j в корпус статора электрической машины, включаюш,ий установку корпуса в вертикальное положение опорными ребрами на нижнюю нажимную плиту, затяжку крепежных гаек на стяжных ребрах снизу нажимной плиты, шихтовку сердечника ста- ю тора сегментами снизу Вверх с последовательной подпрессовкой в процессе шихтовки, установку верхней нажимной плиты и опрессовку собранного сердечника {.

Недостатком известного способа является низкое качество изготавливаемых изде- 5 ЛИЙ из-за неравномерного распределения усилий по высоте сердечника, что приводит к повышенной вибрации сердечника, разрушению электроизоляционного покрытия и износу изоляции обмотки.

Целью изобретения является повышение качества изготавливаемых изделий за счет обеспечения равномерного распределения усилий по высоте сердечника при его запрессовке в корпусе статора электрической машины.

Поставленная цель Достигается тем, что перед установкой корпуса на нижнюю нажимную плиту устанавливают технологические прокладки, а после опрессовки собранного сердечника, не снимая усилия пресса, отпускают крепежные гайки на нижнё Г нажимной плите до Образования зазора требуемой величины, затем снимают усилие пресса, удаляют технологические прокладки, производят окончательную опрессовку собранного сердечника и затягивают крепежные гайки.

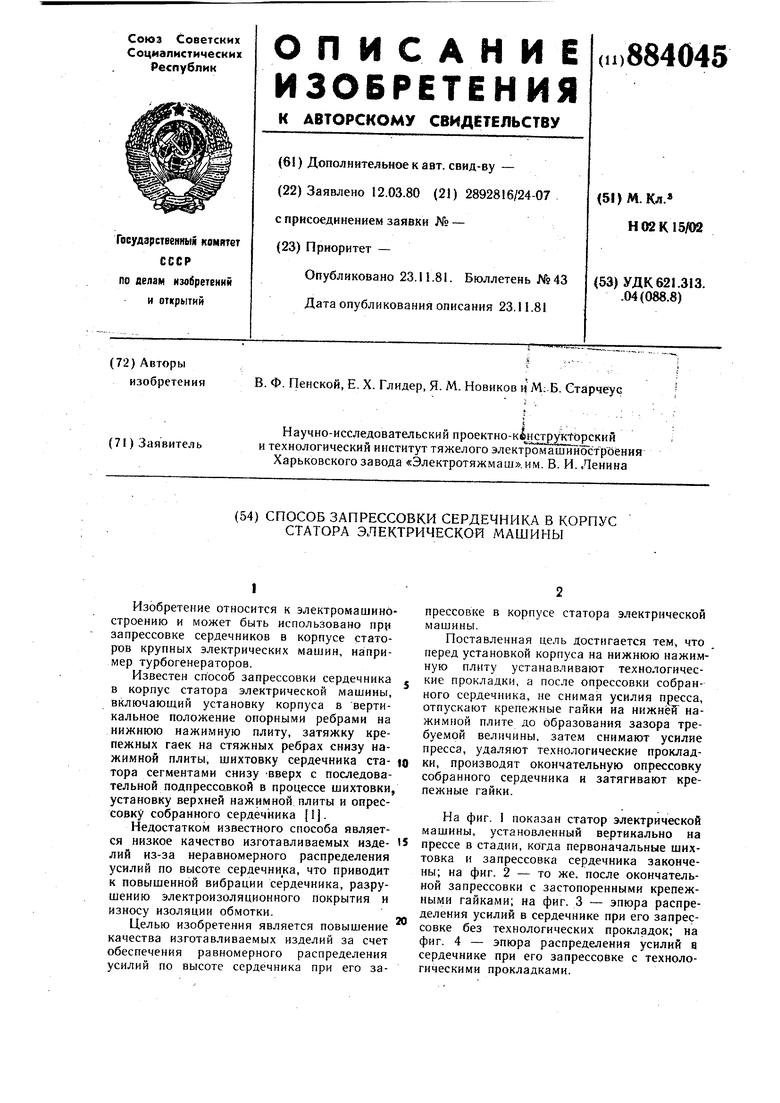

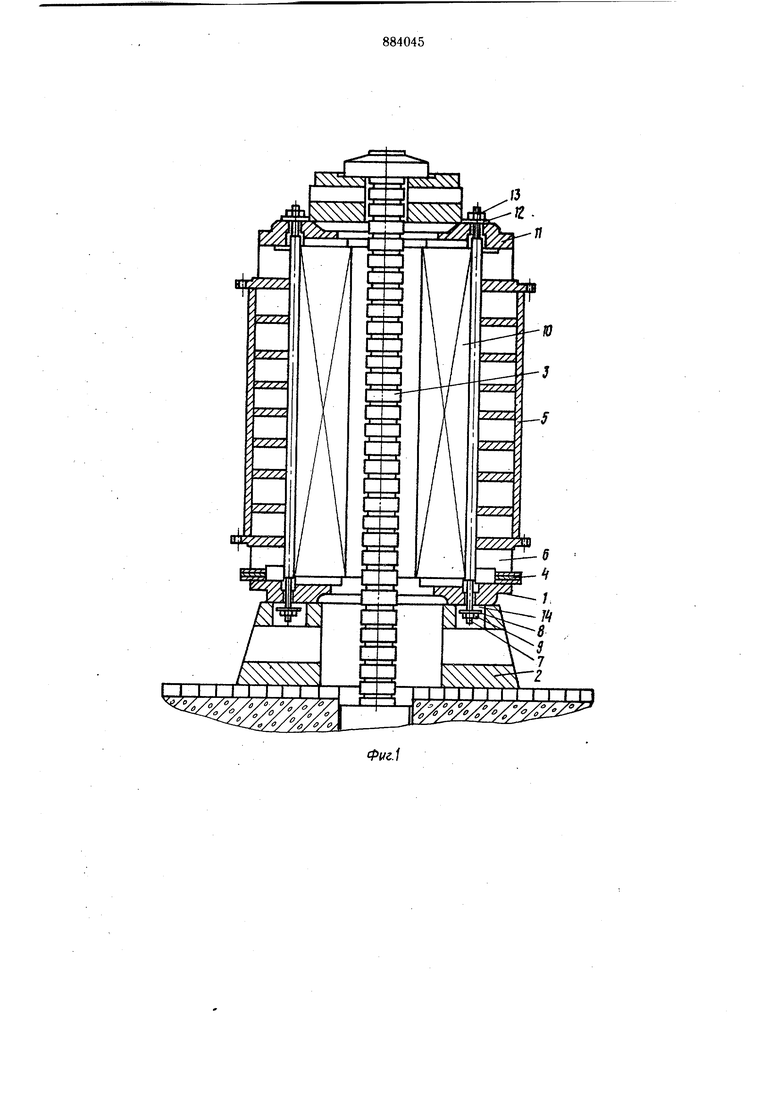

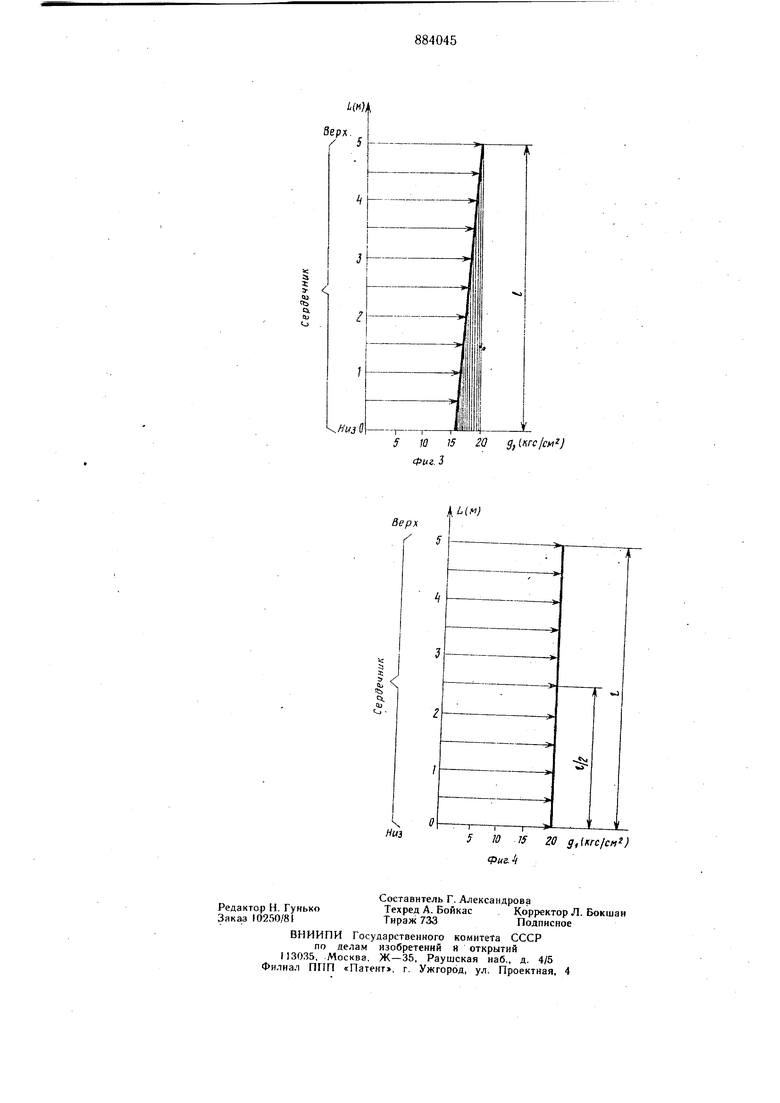

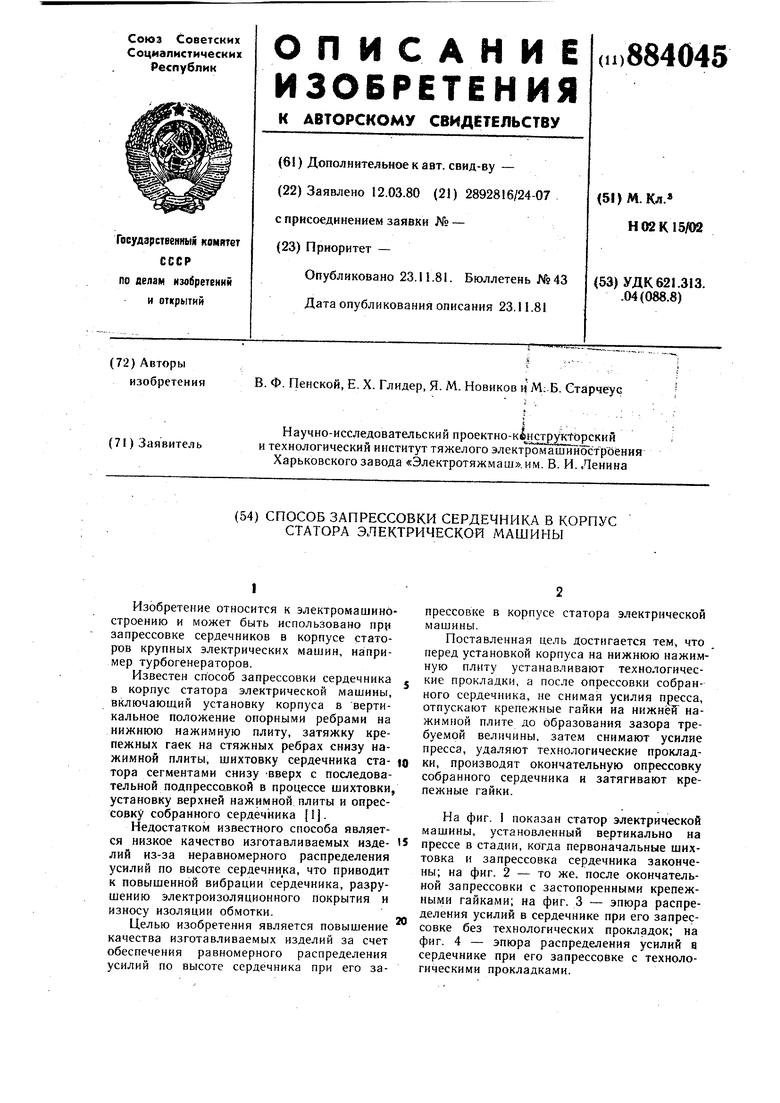

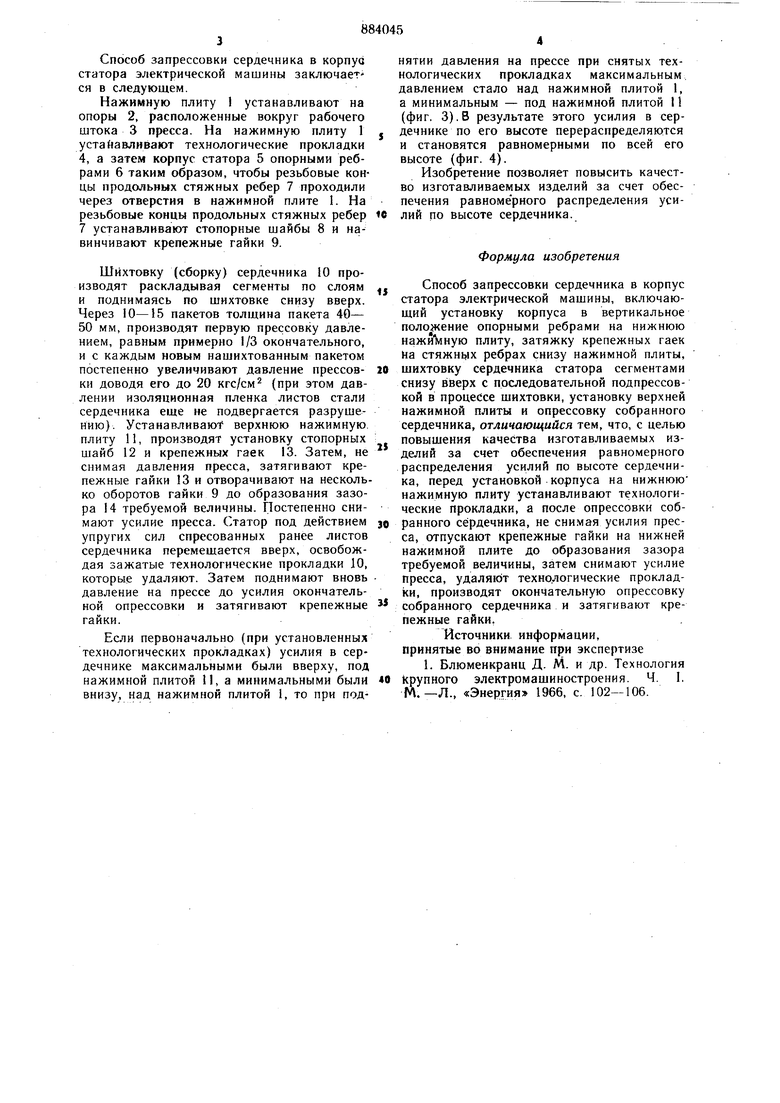

На фиг. 1 показан статор электрической машины, установленный вертикально на прессе в стадии, когда первоначальные шихтовка и запрессовка сердечника закончены; на фиг. 2 - то же, после окончательной запрессовки с застопоренными крепежными гайками; на фиг. 3 - эпюра распределения усилий в сердечнике при его запрессовке без технологических прокладок; на фиг. 4 - эпюра распределения усилий в сердечнике при его запрессовке с технологическими прокладками. Способ запрессовки сердечника в корпус статора электрической машины заключается в следующем. Нажимную плиту 1 устанавливают на опоры 2, расположенные вокруг рабочего штока 3 пресса. На нажимную плиту 1 устайавливают технологические прокладки 4, а затем корпус статора 5 опорными ребрами 6 таким образом, чтобы резьбовые концы продольных стяжных ребер 7 проходили через отверстия в нажимной плите 1. На резьбовые концы продольных стяжных ребер 7 устанавливают стопорные шайбы 8 и навинчивают крепежные гайки 9. Шихтовку (сборку) сердечника 10 производят раскладывая сегменты по слоям и поднимаясь по шихтовке снизу вверх. Через 10-15 пакетов толщина пакета 40- 50 мм, производят первую прессовку давлением, равным примерно 1/3 окончательного, и с каждым новым нашихтованным пакетом постепенно увеличивают давление прессовки доводя его до 20 кгс/см (при этом давлении изоляционная пленка листов стали сердечника еще не подвергается разрушению). Устанавливают верхнюю нажимную плиту 11, производят установку стопорных шайб 12 и крепежных гаек 13. Затем, не снимая давления пресса, затягивают крепежные гайки 13 и отворачивают на несколько оборотов гайки 9 до образования зазора 14 требуемой величины. Постепенно снимают усилие пресса. Статор под действием упругих сил спресованных ранее листов сердечника перемещается вверх, освобождая зажатые технологические прокладки 10, которые удаляют. Затем поднимают вновь давление на прессе до усилия окончательной опрессовки и затягивают крепежные Если первоначально (при установленных технологических прокладках) усилия в сердечнике максимальными были вверху, под нажимной плитой II, а минимальными были внизу, над нажимной плитой 1, то при поднятии давления на прессе при снятых технологических прокладках максимальным давлением стало над нажимной плитой 1, а минимальным - под нажимной плитой 11 (фиг. 3).В результате этого усилия в сердечнике по его высоте перераспределяются и становятся равномерными по всей его высоте (фиг. 4). Изобретение позволяет повысить качество изготавливаемых изделий за счет обеспечения равномерного распределения усилий по высоте сердечника. Формула изобретения Способ запрессовки сердечника в корпус статора электрической машины, включающий установку корпуса в вертикальное положение опорными ребрами на нижнюю нажЙ1«ную плиту, затяжку крепежных гаек На стяжных ребрах снизу нажимной плиты, щихтовку сердечника статора сегментами снизу вверх с последовательной подпрессовкой в процессе шихтовки, установку верхней нажимной плиты и опрессовку собранного сердечника, отличающийся тем, что, с целью повышения качества изготавливаемых изделий за счет обеспечения равномерного распределения усилий по высоте сердечника, перед установкой корпуса на нижнююнажимную плиту устанавливают технологические прокладки, а после опрессовки собранного сердечника, не снимая усилия пресса, отпускают крепежные гайки на нижней нажимной плите до образования зазора требуемой величины, затем снимают усилие пресса, удаляют технологические прокладки, производят окончательную опрессовку собранного сердечника и затягивают крепежные гайки, Источники информации, принятые во внимание при экспертизе 1. Блюменкранц Д. М. и др. Технология крупного электромащиностроения. Ч. 1. ГЛ.-Л., «Энергия 1966, с. 102-106.

А

п

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СБОРКИ СТАТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2004 |

|

RU2381611C2 |

| СТАТОР ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1992 |

|

RU2011266C1 |

| Статор электрической машины | 1990 |

|

SU1737627A1 |

| СТОПОРНЫЙ ЭЛЕМЕНТ СТАТОРА КРУПНОЙ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2013 |

|

RU2530014C1 |

| Способ сборки сердечника статора вертикальной электрической машины | 1985 |

|

SU1410198A1 |

| Способ подпрессовки сердечника статора турбогенератора | 1976 |

|

SU764051A1 |

| Способ сборки статора электри-чЕСКОй МАшиНы | 1973 |

|

SU803084A1 |

| СПОСОБ СБОРКИ СЕРДЕЧНИКА СТАТОРА | 1991 |

|

RU2027284C1 |

| СТАТОР ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1973 |

|

SU387483A1 |

| СПОСОБ СБОРКИ СТАТОРА ГИДРОГЕНЕРАТОРА | 2004 |

|

RU2276446C1 |

(/V /аЛЛ.

fcH

la/y/o/f//ff . .-.

V /b%%Ayy / y

Авторы

Даты

1981-11-23—Публикация

1980-03-12—Подача