Изобретение относится к деревообрабатывающей промышленности, в частности к производству сухим способом изделий из древесных частиц или волокон без органических связующих веществ, и может быть использовано при изготовлении плоских изделий, например лигно-углеводного древесного пластика.

Цель изобретения - устранение токсичности пластика и улучшение его физико-механических показателей.

П р и м е р 1. Производство лигноуглеводного древесного пластика осуществляют в следующей последовательности:

- измельченные древесные отходы объемом 2 м3 загружают в червячный питатель, где их спрессовывают в пробку и перемещают в парокамеру, куда подают перегретый пар давлением 0,2 мПа. В парокамере древесную массу увлажняют до содержания влаги 70% ;

- пропаренное сырье перемещают из парокамеры в шнековый пресс и продавливают через формирующую головку;

- сформированный ковер отводят в сторону прессующего устройства и направляют в дозатор между прижимными валками и обогреваемым барабаном. Прижимные валки создают давление 8,5 МПа.

В промежутке между прижимными валками ковер находится под давлением, создаваемым нажатием ленты. Горячий отпрессованный материал направляют в камеру воздушного охлаждения, где обдувают направленным воздушным потоком.

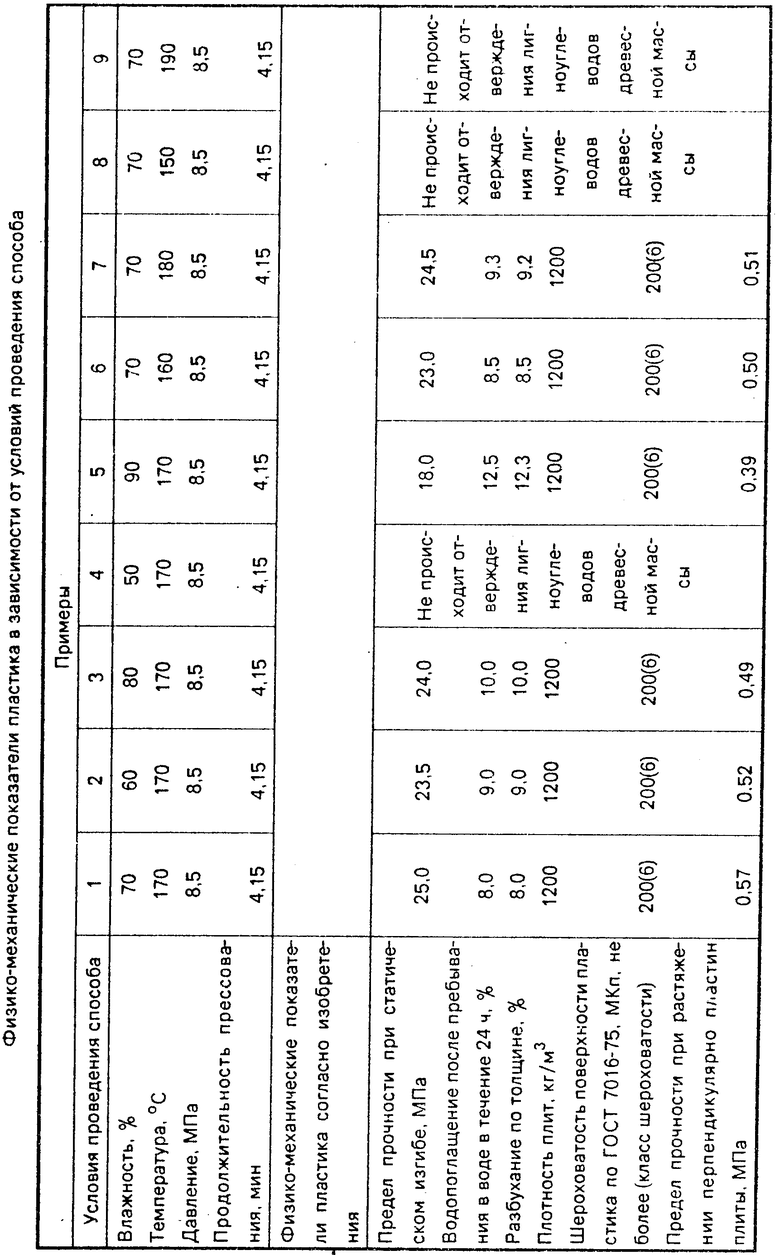

Аналогично примеру 1 получают лигно-углеводный древесный пластик при других оптимальных значениях технологических параметров и при выходе их за оптимальные пределы - влажности древесной массы, температуре и давлении горячего прессования:

влажность, % - 60, 80, 50, 90 - примеры N 2-5,

температура, оС - 160, 180, 150, 190 - примеры N 6-9,

давление, МПа - 7, 10, 6, 11 - примеры N 10-13.

Прокатанные партии лигно-углеводного пластика испытывают на показатели согласно ГОСТ 10632-89.

В таблице представлены значения физико-механических показаталей пластика.

Использование изобретения по сравнению с прототипом обеспечивает следующие преимущества:

- устранение токсичности древесного пластика;

- улучшение физико-механических показаталей, именно;

- предел прочности при статическом изгибе повышается в 1,3-1,4 раза;

- предел прочности при растяжении перпендикулярно пласти плиты в 1,2-1,5 раза;

- водопоглощение после пребывания в воде в течение 24 ч. снижается в 2,5-4 раза;

- разбухание по толщине снижается в 2,5-4 раза.

Кроме того, данный способ позволяет получить лигно-углеводный пластик неограниченной длины вследствие непрерывного изготовления его при прессовании между обогреваемым барабаном и стальными лентами и обеспечивает более однородную структуру пластика по сравнению с древесностружечными плитами вследствие охлаждения ковра сжатым воздухом.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС-МАССА, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ПЛИТНЫХ МАТЕРИАЛОВ НА ЕЕ ОСНОВЕ | 2008 |

|

RU2381244C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНЫХ ПЛИТ | 2013 |

|

RU2541323C1 |

| МАТЕРИАЛ СТРОИТЕЛЬНЫХ ПЛИТ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2038966C1 |

| Способ получения плитных материалов на основе растительного сырья и бифункциональных синтетических связующих | 2016 |

|

RU2694748C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИГНОУГЛЕВОДНЫХ ДРЕВЕСНЫХ ПЛАСТИКОВ | 1992 |

|

RU2026176C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНЫХ ПЛАСТИКОВ | 1991 |

|

RU2017594C1 |

| Способ получения плитных материалов на основе кавитированного растительного сырья и синтетических связующих | 2016 |

|

RU2656067C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИГНОУГЛЕВОДНЫХ ДРЕВЕСНЫХ ПЛАСТИКОВ | 2001 |

|

RU2193481C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОКОМПОЗИЦИОННОГО МАТЕРИАЛА | 2015 |

|

RU2598911C9 |

| ДРЕВЕСНАЯ ПЛИТА И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2004 |

|

RU2245783C1 |

Использование: в деревообрабатывающей промышленности, в производстве сухим способом изделий из древесных частиц без органических связующих, для изготовления плоских изделий, например лигно-углеводного древесного пластика. Сущность изобретения: измельченные древесные отходы опрессовывают в пробку и перемещают в парокамеру, куда подают перегретый пар давлением 0,2 МПа и увлажняют древесные отходы до влажности 60 - 80% . Пропаренное сырье перемещают в шнековый пресс и продавливают через формующую головку. Сформированный ковер направляют в дозатор между прижимными валками и обогреваемым барабаном. Прижимные валки создают давлением 7 - 10 МПа. Прессование осуществляют при температуре 160 - 180С в течение 0,3 - 8 мин. Горячий отпрессованный материал направляют в камеру воздушного охлаждения, где обдувают направленным воздушным потоком. 1 табл.

СПОСОБ ПРОИЗВОДСТВА ЛИГНОУГЛЕВОДНОГО ДРЕВЕСНОГО ПЛАСТИКА, включающий формирование ковра из древесной массы и его горячее прессование, отличающийся тем, что, с целью устранения токсичности пластика и улучшения его физико-механических показателей, формирование ковра осуществляют из древесной массы влажностью 60 - 80% , а горячее прессование осуществляют при температуре 160 - 180oС и давлении 7 - 10 МПа в течение 0,3 - 8 мин.

Авторы

Даты

1994-04-30—Публикация

1990-07-09—Подача