Изобретение относится к способу полимеризации винилароматических мономеров, таких как стирол, с целью получения полимеров, обладающих высокой степенью синдиотактичности. Такие полимеры могут успешно применяться для изготовления твердых изделий, таких как отливки, пленки, листы и пенопласты путем формования, литья или подобных способов.

Известен способ получения полимеров [1] из винилароматических мономеров, имеющих стереорегулярную структуру с синдиотактичностью, превышающей более чем на 50% синдиотактичность рацемической триады, с использованием определенных комплексных катализаторов. В этом способе используют катализатор, представляющий собой продукты взаимодействия соединения титана и алюминийорганического соединения, предпочтительно полиметилалюминоксана. Однако известный способ требует использования больших количеств полиметилалюминоксана, который является дорогим, а также требует применения дорогостоящей системы очистки полимера для удаления оставшихся компонентов катализатора вследствие использования больших количеств полиметиламиноксана.

Изобретением предусматривается способ получения высокочистого полимера, имеющего стереорегулярную структуру, которая более чем на 50% превышает синдиотактичность рацемической триады, путем полимеризации винилароматического мономера в присутствии катализатора, представляющего комплекс металла формулы

[Cp. TiX2] +A-, где Ср - представляет собой циклопентадиенильную группу или пентаметил циклопентадиенильную группу;

Х - метил, бензил или триметилсилилметил;

А- - некоординирующий совместимый анион соли кислоты Бернстеда, в частности тетра (пентафторфенил)борат.

Способ осуществляют при молярном соотношении мономер: титан от 3700: 1 до 125700: 1 при 25-70оС.

Эффективные в каталитическом отношении ингредиенты катализаторов, используемых в изобретении, получают путем соединения, по крайней мере, двух компонентов, рассматриваемых ниже. Первый компонент является производным титана, включающим, по крайней мере, один заместитель, который соединяется с катионом второго компонента либо альтернативно подвергается окислительной активации. Первый компонент способен образовывать катион, координационное число которого на единицу меньше его валентности. Второй компонент представляет собой соль кислоты Бренстеда и некоординирующего совместимого аниона или альтернативно соль окислительного катиона и некоординирующего совместимого аниона.

Примеры производных соединений титана включают тетра-неопентилтитан, (Циклопентадиенил)-диметил(изопропоксититан), (циклопентадиенил)дибензил(изопрокси) титан, бис-(2,6-диизопропил-4-метил(фенокси)дибензилтитан, бис- (2,4,6-триметилфенокси)дибензилтитан, бисметоксиди(фенилметил)титан, трифеноксибензилтитан, 4-(1-метил-1)-4-метоксифенил(этил) фенокситрибензилтитан, гидрид трибензилтитан, циклопентадиенилтрибензилтитан, циклопентадиенилтриметилтитан и др.

Соединения, являющиеся эффективными в качестве второго компонента при получении катализатора, используемого в стоящем изобретении, могут в соответствии с одним вариантом включать катион, который является кислотой Бренстеда, способной отдавать протон, и совместимый некоординирующий анион. В соответствии с другим вариантом такие соединения включают окислительный катион и совместимый некоординирующий анион. Предпочтение отдается анионам, которые содержат один координационный комплекс.

Вторые компоненты, включающие бор, являются особенно полезными для получения катализаторов и могут быть представлены следующей общей формулой:

[L-H] +[BO4] -, в которой L - представляет нейтральное основание Льюиса;

[L - H] + - представляет кислоту Бренстеда;

В - представляет бор в валентном состоянии, равном 3.

Иллюстративные, но не ограничивающие примеры соединений бора, которые можно использовать в качестве второго компонента, включают триалкилзамещенные соли аммония, такие как тетрафенилбора триэтиламмония, тетрафенилбора трипропиламмония тетрафенилборат три(н-бутил)аммония, тетра(н-толилборат) триметиламмония, тетракиспентафторфенилборат трибутиламмония, тетракис-2,4-диметилфенилборат трипопиламмония, тетракис-3,5-диметилфенилборат трибутиламмония, тетракси-3,5-дитрифторметилфенилборат триэтиламмония и подобные соедиения. Также приемлемыми являются соли N, N-диалкиланилина, такие как тетрафенилбора N, N-диметиланилина, тетрафенилборат N, N-диэтиланилина, тетрафенилборат N, N-2,4,6-пентаметиланилина и подобные соединения.

Как правило, катализатор можно получить путем соединения двух компонентов в соответствующем растворителе при температуре от - 100оС до 300оС. Каталитическая система также может образовываться на месте, если ее компоненты вводятся непосредственно в процессе полимеризации при использовании в указанном процессе полимеризации соответствующего растворителя или разбавителя, содержащего мономер. Однако предпочтение отдается формированию катализатора в отдельной стадии в соответствующем растворителе до его введения в стадию полимеризации. Компоненты катализатора обычно чувствительны к воздействию влаги и кислорода, поэтому с ними надо обращаться и переносить в инертной атмосфере, такой как азот, аргон или гелий.

К растворителям относятся углеводороды с прямой или разветвленной цепью, такие как С6-12-алканы (гексан, гептан, октан и подобные вещества); С6-12 циклические и алициклические углеводороды, такие как циклогексан, циклогептан, метилциклогексан, метилциклогептан и подобные соединения, С6-12 ароматические и алкилзамещенные ароматические соединения, такие как бензол, толуол, ксилол, декалин и подобные соединения, а также их смеси.

Эти катализаторы могут применяться в виде гомогенных катализаторов или могут наноситься на поверхность соответствующего носителя, такого как окись алюминия или двуокись кремния.

Полимеризацию можно осуществлять в условиях суспензионной полимеризации или полимеризации в массе, включая твердофазную полимеризацию. Полимеризацию осуществляют при температуре от 0 до 160оС, предпочтительно от 25 до 100оС, предпочтительнее от 30 до 80оС, в течение периода времени, достаточного для получения целевого полимера. Время реакции составляет от одной минуты до 100 ч, предпочтительно от 1 до 10 ч. Полимеризацию осуществляют при давлении ниже атмосферного, а также при давлении выше атмосферного, в частности при давлении в диапазоне от 1 до 500 фунтов на кв. дюйм (100-3400 кПа). Предпочтение отдается атмосферному или низкому давлению, например (100-140 кПа).

Полимеризацию можно осуществлять в присутствии инертного разбавителя или растворителя либо без него. Примеры соответствующих разбавителей или растворителей включают С6-20 алифатические, циклоалифатические, ароматические и галогенированные алифатические или ароматические углеводороды, а также их смеси. Предпочтительно разбавители включают С6-10 алканы, толуол и их смеси. Особенно предпочтительным разбавителем для полимеризации является изооктан, изононан или их смеси, такие как "изопар-ЕR", выпускаемый фирмой "Эксо-икемикал компани". Растворитель применяется в количествах, обеспечивающих концентрацию мономера от 5 до 100 мас. % .

Молярное отношение винилового ароматического мономера к катализатору (выраженного через металл) может составлять от 100: 1 до 500000: 1, предпочтительно от 3700: 1 до 125700: 1. При использовании растворителя катализатор может применяться в концентрации от 10-7 до 10-1 моль на литр растворителя.

Применяемые мономеры и растворители имеют достаточно высокую чистоту, с тем чтобы не произошла дезактивация катализатора. Можно применять любой приемлемый метод очистки мономера, такой как обработка, ведущая к потере летучести, при пониженных давлениях, контактирование с молекулярными ситами или с окисью алюминия, имеющей большую площадь поверхности, деаэрация и т. д. Кроме того, в реакционную смесь можно добавить небольшое количество триалкильного соединения алюминия или аналогичного акцептора с целью защиты катализатора от дезактивации загрязняющими примесями, имеющимися в реакционной смеси.

Очистка полимера производится гораздо проще, чем при осуществлении известного способа, так как в предлагаемом способе не используется полиалкилалюминоксан, который применяется в больших количествах в качестве сокатализатора в известном способе. Методом удаления таких соединений является экстракция растворителем, таким как горячие высококипящие хлорированные растворители, кислоты и основания, такие как каустик, с последующей фильтрацией.

П р и м е р 1. Получение катализатора.

В колбу, содержащую суспензию 0,343 г тетра(пентафторфенил)-бората три(этил)аммония в 10 мл толуола, добавляют 0,10 г триметилпентаметилциклопентадиенилтитана при комнатной температуре. Полученную смесь перемешивают в течение 10 ч, а затем нагревают до 45оС в течение 1 ч. Осадок не наблюдается, смесь представляет собой темный раствор. Растворитель, которым является толуол, отгоняют в условиях вакуума, в результате чего получают черное твердое вещество. Это твердое вещество трижды промывают 5 мл петролейного эфира и сушат в вакууме. Целевой продукт представляет композицию, структура которой, идентифицированная при помощи 13С ЯМР, имеет формулу

[CpTiMe2] +[B(C6F5)4] -

Получение синдиотактического полистирола.

В сухую емкость объемом 20 мл загружают 0,025 г (28 мкмоль) указанного катализатора, а затем добавляют 10,0 г (102,9 ммоль) стирола. Емкость накрывают прокладкой с политетрафторэтиленовым покрытием и металлической гофрированной крышкой, после чего содержимое емкости взбалтывают до полного растворения катализатора. Емкость помещают в водную баню с температурой 70оС на 3 ч, прекращают полимеризацию путем добавления метанола. Нерастворимый продукт грязно-белого цвета промывают метанолом и сушат в условиях вакуума, получают 3,32 г целевого полимера. Полученный полимер не растворяют в метиленхлориде и других обычных растворителях, предназначенных для атактического полистирола.

Полученный полистирол имеет температуру плавления 268оС (при помощи дифференциальной сканирующей калориметрии) и синдиоктатичность более 95% , измеренную посредством 13С ЯМР. Средняя молекулярная масса полимера равняется 382000.

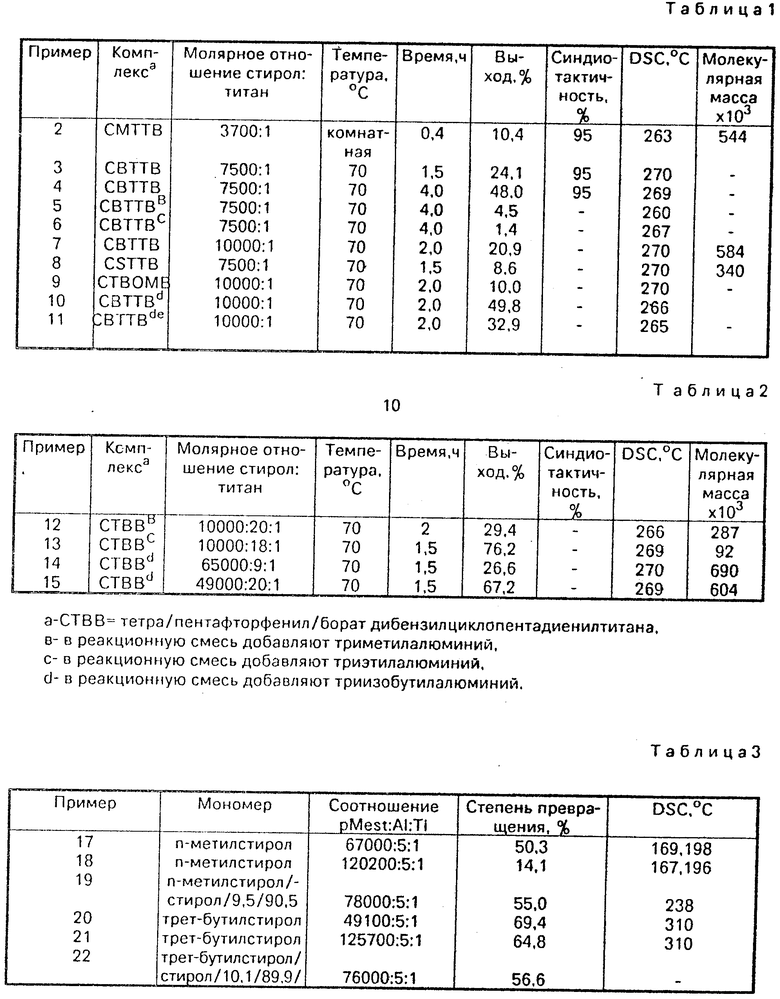

П р и м е р ы 2-11. Условия реакции в основном аналогичны примеру 1, за исключением того, что применяют другие катализаторы и соотношения реагентов. Используют катализатор, приведенный в табл. 1. Температура плавления кристаллических полимеров определяют посредством дифференциальной сканирующей калориметрии, DSC. Синдиотактичность определяют с помощью 13С ЯМР. Результаты приведены в табл. 1, в которой а - СМТТВ = = тетра(пентафторфенил)борат циклопентадиенилдиметилтитана, (Ср Тi/ CH3)2+TB-), СВТТВ = тетра(пентафторфенил)борат циклопентадиенилдибензилтитана (Ср Ti/ CH2C6H5)2+TB-), СS TTB = тетра(пентафторфенил)борат циклопентадиенилдитриметилоксил метилтитана (Ср Ti/ CH2Si(CH3)3 2+TB-), СТВОМВ = тетра(пентафторфенил)-борат циклопентадиенилдибензилметоксититана (Ср Ti/ CH2C6H5)(OCH3) - +ТН-);

b - добавляют 2 мл о-дихлорбензола;

с - добавляют 2 мл хлороформа.

d - получают из тетра(пентафтор)бората диизопропилэтиламмония;

е - непромытый катализатор.

П р и м е р ы 12-15. Условия реакции аналогичны примеру 1, за исключением того, что в реакционной смеси также присутствуют триалкильное соединение алюминия. Используемые катализаторы описываются в табл. 2. Катализаторы получают в соответствии с примером 1 или (в примере 15) путем контактирования эквимолярных количеств трибензилмоноциклопентадиенилтитана с тетра(пентафторфенил)боратом ферроцена в толуоле. Во второй емкости соединяют стирол и триалкильное соединение алюминия (в 1М растворе толуола). Этот раствор добавляют в емкость, содержащую комплекс титана и осуществляют полимеризацию. Результаты приведены в табл. 2.

П р и м е р 16. В сухой камере с атмосферой аргона в сухую емкость объемом 20 мл загружают 2,2 мг (4,4 мкмоль) бис-(2,4,6- триметилфенокси)дибензилтитана и 3,8 мг (4,4 мколь) тетра (пентафторметил)бората ферроцена. К этой смеси добавляют 1 мл сухого дегазированного толуола. Смесь перемешивают в течение ≈ 30 мин, в результате образуется темный нерастворимый маслянистый продукт. В пузырек добавляют стирол (10 мл, 87,4 ммоль) и осуществляют полимеризацию. Этот полимер не растворяется в метиленхлориде, метилэтилкетоне и в других обычных растворителях, предназначенных для атактического полистирола. Температура плавления кристаллического полимера 259оС, что соответствует полимеру, синдиотактатичность которого превышает 90% .

П р и м е р ы 17-22. Полимеризация п-метилстирола и трет-бутилстирола, катализированная тетра(петафторфенил)боратом пентаметилциклопентадиенилтрибензилтитана.

Загружают количество сухого дегазированного мономера с достижением молярных отношений мономера, указанных в табл. 3. С помощью шприца добавляют 205 мкл 0,0055 М раствора катализатора, представляющего продукт реакции, полученный из пентаметилциклопентадиентрибензилтитана, тетра(пентафторфенил)бората декаметилферроцена и 5 эквивалентов триизобутилалюминия в толуоле при комнатной температуре. Затем емкость помещают в водяную баню с температурой 70оС на 1 ч. Полимеризацию прекращают путем добавления метанола. Полимер промывают метанолом и сушат при пониженном давлении.

Температуры плавления кристаллических полимеров определяют посредством дифференциальной сканирующей калориметрии, DSС.

Результаты приведены в табл. 3.

Использование: для получения полистирола с высокой степенью синдиотактичности, используемого для изготовления пленок, листов и пенопластов. Сущность изобретения: способ получения полимера со стереорегулярной структурой, превышающей более чем на 50% синдиотактичность рацемической триады при 25 - 70 С путем полимеризации стирола, n-метилстирола или трет-бутилстирола в присутствии титансодержащего катализатора общей формулы  , где Cp - циклопентадиен или пентаметилциклопентадиен: x-метил, бензил или триметилсилилметил, A--тетра(пентафторфенил) борат, при молярном соотношении мономер: титан от 3700: 1 до 125700: 1. 3 табл.

, где Cp - циклопентадиен или пентаметилциклопентадиен: x-метил, бензил или триметилсилилметил, A--тетра(пентафторфенил) борат, при молярном соотношении мономер: титан от 3700: 1 до 125700: 1. 3 табл.

СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРА со стереорегулярной структурой, превышающей более, чем на 50% синдиотактичность рацемической триады, путем полимеризации винилароматического мономера в присутствии титансодержащего катализатора, отличающийся тем, что, с целью получения высокочистого полимера, в качестве винилароматического мономера используют стирол, n-метилстирол, трет-бутилстирол или их смесь, в качестве катализатора используют катализатор общей формулы [CpTi X2] +A-

где Ср - циклопентадиен или пентаметилциклопентадиен;

X - метил, бензил или триметилсилилметил;

А- - тетра(пентафторфенил)борат,

при молярном соотношении мономер : титан 3700 : 1 - 125700 : 1 и процесс ведут при 25 - 70oС.

Авторы

Даты

1994-04-30—Публикация

1990-09-28—Подача