Предмет настоящего изобретения охватывает термореактивные эластомеры, способ их получения и изделия, полученные из таких эластомеров.

Эластомеры определяются как материалы, способные к большим обратимым деформациям под действием относительно низкого напряжения. Обычно эластомеры характеризуются наличием структурных нерегулярностей, неполярных образований или гибких звеньев в полимерной цепи. Некоторые примеры промышленных эластомеров включают натуральный каучук, этиленпропиленовые (ЭПМ) сополимеры, этиленпропилендиеновые (ЭПДМ) сополимеры, бутадиенстирольные сополимеры, хлорированный полиэтилен и силоксановый каучук.

Термопластичными эластомерами являются эластомеры, обладающие свойствами термопластов. То есть, термопластичные эластомеры можно формовать или придавать форму другим способом и повторно перерабатывать при температуре выше их температуры плавления или размягчения. Одним из примеров термопластичных эластомеров является стиролбутадиенстирольный (СБС) блок-сополимер. СБС блок-сополимеры имеют двухфазную морфологию, включающую стеклообразные полистирольные домены, соединенные между собой каучукоподобными бутадиеновыми сегментами. При температурах между температурой стеклования бутадиеновых блоков и концевых стирольных блоков, то есть при температурах от -90oC до 116oC, СБС сополимеры ведут себя как поперечносшитые эластомеры.

В описании Европейского Патента 416815 раскрыты псевдостатистические этиленстирольные сополимеры. Невулканизованные псевдостатистические этиленстирольные сополимеры характеризуются пониженными значениями модулей при температурах выше температуры плавления или размягчения сополимера.

Недостатками СБС сополимеров и невулканизованных этиленстирольных псевдостатистических сополимеров являются относительно низкая механическая прочность, подверженность озонному разрушению (до такой степени, что они приобретают места ненасыщенности в основной полимерной цепи) и возможность использования только для производства таких изделий, которые работают при температурах, не превышающих температуру плавления или размягчения эластомера.

В отличие от этого термореактивные эластомеры имеют свойства термоотверждаемых материалов. То есть, термореактивные эластомеры необратимо отверждаются или "схватываются" при нагревании обычно вследствие протекания необратимых реакций вулканизации. Двумя примерами термореактивных эластомеров являются вулканизованный этиленпропиленовый (ЭПМ) и вулканизованный этиленпропилендиеновый (ЭПДМ) каучуки. Материалы на основе ЭПМ получают сополимеризацией этилена и пропилена. ЭПМ материалы обычно вулканизуют с помощью пероксидов, в результате чего происходит их поперечное сшивание и образование вследствие этого свойств термоотверждаемых материалов. ЭПДМ материалами являются линейные сополимеры этилена, пропилена и несопряженного диена, такого как 1,4-гексадиен, дициклопентадиен или этиленнорборнен. ЭПДМ материалы обычно вулканизуют серой и достигают в результате этого свойства термоотверждаемых материалов, хотя их можно вулканизовать и пероксидами. Несмотря на то, что ЭПМ и ЭПДМ материалы обладают тем преимуществом, что их можно использовать для производства изделий, работающих при повышенных температурах, но недостатками ЭПМ и ЭПДМ материалов являются их низкая когезионная прочность (при пониженном содержании этилена), пониженная маслостойкость вулканизованных эластомеров по сравнению с маслостойкостью резин на основе бутадиенстирольных каучуков и сопротивление вулканизованных эластомеров поверхностной модификации.

Существует потребность в эластомерах, пригодных для эксплуатации в широком температурном диапазоне, а также менее подверженных озонному разрушению. Особенно необходимы термореактивные эластомеры, полученные из эластомеров с повышенной когезионной прочностью (которая обеспечивает большую гибкость при их переработке до стадии вулканизации). Кроме того, необходимы термореактивные эластомеры, обладающие маслостойкостью и предназначенные для изготовления изделий, работающих в контакте с маслами, таких как изделия для автомобилей и прокладки. Кроме того, существует потребность в термореактивных эластомерах, для которых можно было бы легко осуществлять поверхностную модификацию с целью увеличения поверхностной адгезии эластомера и/или обеспечения ионных мест на поверхности эластомера. Помимо этого, необходим способ получения таких термореактивных эластомеров.

Термопластичные вулканизаты представляют собой кристаллические полиолефиновые матрицы, в которых обычно равномерно распределены термореактивные эластомеры. Примерами термопластичных вулканизатов являются ЭПМ и ЭПДМ термореактивные материалы, распределенные в матрице кристаллического полипропилена. Такие термопластические вулканизаты являются невыгодными материалами, поскольку они подвержены разрушению под действием масел. Существует потребность в термопластичных вулканизатах, обладающих большей маслостойкостью. Помимо этого, необходим способ получения таких термопластичных вулканизатов.

Краткое изложение сущности изобретения.

Целью настоящего изобретения является разработка термореактивного эластомера, содержащего вулканизованный, практически статистический сополимер на основе (а) 15-70 мас.% не менее одного альфа-олефина, (б) 30-70 мас.% не менее одного винилового или винилиденового ароматического соединения и (в) 0-15 мас.% не менее одного диена.

Далее цель настоящего изобретения включает способ получения термореактивного эластомера, включающий следующие стадии:

(а) взаимодействие не менее одного альфа-олефина, по крайней мере, с одним виниловым или винилиденовым ароматическим соединением в присутствии катализатора с затрудненной геометрией, в результате которого образуется практически статистический сополимер; и

(б) вулканизацию практически статистического сополимера с образованием термореактивного эластомера.

Далее, цель настоящего изобретения включает термопластичный вулканизат, состоящий из смеси (1) вулканизованного практически статистического сополимера на основе (а) 15-70 мас.%, по крайней мере, одного альфа-олефина, (б) 30-70 мас. %, по крайней мере, одного винилового или винилиденового ароматического соединения и (в) 0-15 мас.%, по крайней мере, одного диена; и,

(2) по крайней мере, одного термопластичного полиолефина.

Далее, цель настоящего изобретения включает способ получения термопластичного вулканизата, включающий следующие стадии:

(а) взаимодействие, по крайней мере, одного альфа-олефина, по крайней мере, с одним виниловым или винилиденовым ароматическим соединением и необязательно, по крайней мере, с одним диеном в присутствии катализатора с затрудненной геометрией, в результате которого образуется практически статистический сополимер;

(б) равномерное смешение практически статистического сополимера, по крайней мере, с одним термопластичным полиолефином при температуре выше температуры плавления или размягчения термопластичного полиолефина;

(в) введение в равномерную смесь агента вулканизации практически статистического сополимера;

(г) одновременную вулканизацию практически статистического сополимера и смешивание равномерной смеси с образованием термопластичного вулканизата.

Далее, цель настоящего изобретения включает изделия, полученные из термореактивных эластомеров или термопластичных вулканизатов настоящего изобретения.

Эти и другие варианты осуществления настоящего изобретения более полно описаны ниже в полном описании изобретения.

Использованный в настоящем тексте термин "полимер" относится к полимерному соединению, полученному полимеризацией мономеров одного или различных типов. Таким образом, общий термин полимер охватывает термин гомополимер, обычно используемый для обозначения полимеров, полученных из мономера одного типа, и термин сополимер, определенный ниже.

Использованный в настоящем тексте термин "сополимер" относится к полимерам, полученным полимеризацией, по крайней мере, двух мономеров различных типов. Таким образом, общий термин сополимер включает сополимеры, полученные из двух различных мономеров, и полимеры, полученные более чем из двух типов мономеров.

Утверждение, использованное в данном тексте, что полимер или сополимер включает или содержит некоторые мономеры, означает, что такой полимер или сополимер включает или содержит полимеризованные звенья такого мономера. Например, если указывается, что полимер содержит этиленовый мономер, то это значит, что такой полимер будет содержать в себе этиленовые производные, то есть -CH2-CH2-.

Эластомерные термореактивные композиции настоящего изобретения предпочтительно представляют собой в основном статистические, в основном линейные или линейные сополимеры, содержащие олефин и винилиденовый ароматический мономер, где сополимеры вулканизованы с целью достижения свойств термоотверждаемого материала. Использованный в настоящем тексте термин "в основном статистические" означает, что распределение мономеров в сополимере может быть описано статистической моделью Бернулли или статистической моделью первого или второго порядка, как описано в книге J.C.Randall in Polimer Sequence Determination, Carbon-13 NMR Method Academic Press New York, 1977, pp. 71-78. В основном статистические сополимеры не содержат более 15 мас.% от общего количества виниловых или винилиденовых ароматических мономеров в блоках, состоящих более чем из трех виниловых и винилиденовых ароматических мономерных звеньев.

Псевдостатистические сополимеры представляют собой подкласс в основном статистических сополимеров.

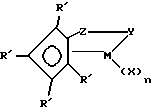

Псевдостатистические сополимеры характеризуются структурой, в которой все фенильные (или замещенные финильные) группы, расположенные сбоку от основной полимерной цепи, разделены двумя или несколькими атомами углерода основной цепи. Другими словами, псевдостатистические сополимеры настоящего изобретения в несшитом состоянии можно описать следующей общей формулой (где использован стирол в качестве винилового или винилиденового ароматического мономера и этилен в качестве альфа-олефина для примера):

Несшитые псевдостатистические сополимеры описаны в ЕР патенте 416815-А, соответствующие части которого включены в описание в качестве ссылки.

Безотносительно какой-либо конкретной теории считают, что во время реакции полимеризации, например, этилена и стирола в присутствии катализатора затрудненной геометрии, как описано выше, если стирольный мономер вводится в растущую полимерную цепь, то следующим мономером, вводимым в цепь, будет этиленовый мономер или стирольный мономер, присоединяющийся обратным или "хвост-к-хвосту" образом. Считают, что после обратного или "хвост-к-хвосту" присоединения стирольного мономера следующим мономером будет этилен, так как присоединение второго стирольного мономера в этой точке привело бы к его слишком близкому расположению к обратному стирольному мономеру, то есть менее чем два углеродных атома основной цепи.

Предпочтительно, в основном статистический/псевдостатистический сополимер будет охарактеризован как значительно атактический, как показывает спектр 13С-ЯМР, в котором области пиков, соответствующих метиленовым и метиновым атомам углерода основной цепи, представляющим либо последовательности мезо-диад либо последовательности рацемических диад, не превышают 75% от общей области пиков метиленовых и метиновых атомов углерода основной цепи.

Далее, в основном статистические/псевдостатистические сополимеры могут быть охарактеризованы как линейные или в основном линейные. Использованный в данном тексте термин "в основном линейные" означает, что такой сополимер имеет длинноцепочечные разветвления. В отличие от этого термин "линейные" означает, что сополимер не содержит длинноцепочечных разветвлений.

В основном линейные сополимеры характеризуются тем, что имеют отношение индексов расплава 120/12 (определенное по ASTM Д-1238) ≥ 5,63, молекулярно-массовое распределение (определенное методом гель-проникающей хроматографии Мw/Мn ≤ (110/12) - 4,63 и критическую скорость сдвига начала разрушения поверхности расплава не менее чем на 50% больше, чем критическая скорость сдвига начала разрушения поверхности расплава линейного олефинового полимера, имеющего примерно такой же 12 и Мw/Мn, или критическую скорость сдвига начала общего разрушения расплава больше примерно 4х106 дин/см.

Для идентификации явления разрушения расплава можно использовать зависимость кажущегося напряжения сдвига от кажущейся скорости сдвига. Согласно Ramamurthy в Journal of Rheoloqy, 30(2), 337-357, 1986 выше некоторой скорости течения наблюдаемые нерегулярности экструдата грубо можно подразделить на два основных типа: разрушение поверхности расплава и общее разрушение расплава.

Разрушение поверхности расплава происходит в условиях кажущегося постоянного потока и лежит в диапазоне от потери зеркального блеска до более жесткой формы "акульей кожи". Под используемым в данном тексте понятием начала разрушения поверхности расплава подразумевается начало потери экструдатом блеска, при котором неровность поверхности экструдата может быть определена только при увеличении в 40 раз. Общее разрушение расплава происходит в условиях непостоянного потока и детально подразделяется от регулярных (чередование неровных и гладких частей, спиральная поверхность и т.п.) до статистических неровностей. Критическая скорость сдвига при начале разрушения поверхности расплава и начале общего разрушения расплава, использованных в данном описании, основаны на изменениях поверхностных неровностей и конфигурациях экструдатов, выходящих из экструдера GER.

В основном линейные сополимеры этилена и стирола раскрыты в патенте США 5272236 и патентной заявке США N 08/166789 на имя Lai с соавт., поданной 13 декабря 1993, и 08/166412 на имя Lai с соавт., поданной 13 декабря 1993 г., которые использованы здесь в качестве ссылок.

Альфа-олефиновый мономер

Приемлемые альфа-олефины описываются следующей формулой:

CH2 = CHR,

где R означает атом водорода или гидрокарбильный радикал, содержащий от одного до двадцати атомов углерода. Типичные альфаолефины включают, например, этилен, пропилен, 1-бутен, 3-метил-1-бутен, 1-пентен, 4-метил-1-пентен, 1-гексен, 5-метил-1-гексен, 4-этил-1-гексен, 1-октен, 1-додецен, 3-фенилпропен и их смеси. Предпочтительно альфа-олефин будет включать этилен или смесь этилена с другим альфа-олефином, таким как 1-бутен, 1-пентен, 4-метил-1-пентен, 1-гексен или 1-октен.

Виниловый или винилиденовый ароматический мономер

Приемлемые для использования виниловые или винилиденовые ароматические мономеры описываются следующей формулой:

где R1 выбирают из группы радикалов, состоящей из атома водорода и алкильных радикалов, содержащих три атома углерода или меньше, и радикал Ar выбирают из группы радикалов, состоящей из фенила, галофенила, алкилфенила и алкилгалофенила. Примеры виниловых или винилиденовых ароматических мономеров включают стирол, альфа-метилстирол; C1-C4 алкил- или фенилзамещенные стиролы, такие как орто-, мета- и параметилстирол, их смеси, галогенированные по кольцу стиролы, такие как хлорстирол; винилбензоциклобутаны и дивинилбензол. Стирол является особенно желательным винилиденовым ароматическим мономером, используемым для осуществления настоящего изобретения.

Уровень содержания винилового или винилиденового ароматического мономера, вводимого в термореактивные эластомеры настоящего изобретения, составляет не менее 30, предпочтительно не менее 35 мас.% в расчете на массу сополимера. Виниловый или винилиденовый ароматический мономер обычно вводят в сополимеры настоящего изобретения в количестве менее 70, более типично - менее 60 мас.% в расчете на массу сополимера.

Диен

Один или несколько диенов могут быть необязательно введены в состав сополимера для обеспечения функциональных мест ненасыщенности в сополимере, участвующих, например, в реакциях вулканизации. И хотя для этих целей могут быть использованы сопряженные диены, такие как бутадиен, 1,3-пентадиен (то есть пиперилен) или изопрен, но предпочтительными являются несопряженные диены. Типичные несопряженные диены включают, например, несопряженные диолефины с открытым кольцом, такие как 1,4-гексадиен (смотри патент США N 2933480) и 7-метил- 1,6-октадиен (также известный как МОКД); циклические диены; мостичные кольцевые циклические диены, такие как дициклопентадиен (смотри патент США 3211709); или алкилиденнорборнены, такие как метиленнорборнен или этилиденнорборнен (смотри патент США N 3151173).

Несопряженные диены не ограничиваются только теми, содержащими только две двойные связи, но также включают такие, которые содержат три или более двойные связи.

Диены вводятся в состав эластомеров настоящего изобретения в количестве от 0 до 15 мас.% в расчете на общую массу сополимера. Когда используют диен, то его предпочтительно берут в количестве не менее 2 мас.%, более предпочтительно не менее 3 мас. % и наиболее предпочтительно не менее 5 мас.% в расчете на общую массу сополимера. Аналогично этому, когда используют диен, его берут в количестве не более 15, предпочтительно не более 12 мас.% в расчете на общую массу сополимера.

Получение в основном статистических/псевдостатистических сополимеров.

В основном статистические/псевдостатистические сополимеры могут быть получены методами растворной, суспензионной или газофазной сополимеризации альфа-олефина, винилового или винилиденового ароматического соединения и необязательно диена в присутствии катализатора олефиновой полимеризации, содержащего координационные комплекс металла и активирующий сокатализатор, такого как описан в ЕР патенте 416815-А, 468651-А, 514828-А и 520732-А, в патентной заявке США N 8003, поданной 21 января 1993, и патентах США NN 5055438, 5057475, 5096867, 5064802 и 5132380, сущность которых упоминается в данной заявке в качестве ссылок. Также приемлемыми для осуществления заявленного изобретения являются катализаторы олефиновой полимеризации на основе соединений переходных металлов с моноциклопентадиенилом, раскрытые в патенте США 5026798, а также катализаторы, раскрытые в публикации ЕР 572990-А2, сущность которой упоминается здесь в качестве ссылки.

Вышеуказанные катализаторы могут быть далее описаны как содержащие координационный комплекс металла, содержащий металл групп III или IV или металл ряда лантаноидов Периодической Таблицы Элементов, и делокализованный π-присоединенный остаток, замещенный вызывающим затрудненность остатком, указанный комплекс имеет затрудненную геометрию по атому металла, так что угол на металле между центроидой делокализованного, замещенного, π-присоединенного остатка и центром, по крайней мере, одного оставшегося заместителя меньше, чем такой же угол в аналогичном комплексе, содержащем аналогичный π-присоединенный остаток без такого вызывающего затрудненность заместителя, и далее, для таких комплексов, содержащих более одного делокализованного, замещенного π--присоединенного остатка, только один из них для каждого атома металла в комплексе представляет собой циклический, делокализованный, замещенный Х-присоединенный остаток. Далее, катализатор предпочтительно содержит активирующий сокатализатор.

1. Координационный комплекс металла. Используемый координационный комплекс металла предпочтительно будет соответствовать следующей формуле:

где R' в каждом случае независимо выбирается из группы, включающей атом водорода, гидрокарбил, силил, гермил, циано, гало и их комбинации, каждый из указанных радикалов R' содержит до 20 неводородных атомов и две R' группы (где R' не является атомом водорода, галогена или цианогруппой) необязательно соединены вместе с образованием двухвалентного производного, соединенного по соседним положениям циклопентадиенильного кольца с образованием конденсированной ядерной структуры;

радикал X в каждом случае независимо друг от друга выбирают из группы, включающей гидрид, гало, гидрокарбил, силил, гермил, гидрокарбилокси, амидо, силокси-группы и их сочетания, каждый из указанных радикалов X содержит до 20 неводородных атомов; или когда М находится в степени окисления +3, X предпочтительно представляет собой стабилизованную лиганду, содержащую амин, фосфин, простую эфирную или тиоэфирную функциональную группу, способную образовывать координационно-ковалентную связь или хелатную связь с радикалом М, или (когда X представляет собой гидрокарбил) этиленовую ненасыщенную группу, способную образовывать η3-связь с радикалом М;

радикал Y представляет собой двухвалентную анионную лигандную группу, содержащую атом азота, фосфора, кислорода или серы (предпочтительно -O-, -S-, -NR*- или PR*-) и содержащую до 20 неводородных атомов, указанный радикал Y соединен с Z и М черва указанные атомы азота, фосфора, кислорода или серы, и радикалы Y и Z необязательно соединены друг с другом с образованием конденсированной ядерной системы;

M представляет собой атом металла 4 Группы, особенно атом титана;

Z представляет собой SiR2 x, CR2 x, SiR2 x, CR2 xCR2 x, CRx=CRx, CR2 xSiR2 x,

GeR2 x, BRx или BR2 x; где

радикал Rx в каждом случае независимо выбирают из группы, включающей атом водорода, гидрокарбил, силил, галогенированные гидрокарбильные группы, содержащие до 20 неводородных атомов, и их сочетания, и две Rx группы из группы Z (когда Rx не является атомом водорода) или группа Rx из группы (когда Rx не является атомом водорода) и группа Rx из группы Y (когда Rx не является атомом водорода) необязательно соединены вместе с образованием конденсированной ядерной системы; и

n = 1 или 2.

Наиболее предпочтительными координационными комплексами металла являются амидосилан- или амидоалканедильные соединения, описываемые следующей формулой:

где М представляет собой титан, связанный в соединительном режиме η 5 с циклопентадиенильной группой;

R' в каждом случае независимо друг от друга выбирают из группы, включающей атом водорода, силил, гидрокарбил и их сочетания, каждый из указанных радикалов R' имеет до 10 атомов углерода или кремния или две R' группы (когда R' не является водородом) соединены вместе с образованием их двухвалентного производного, присоединенного в соседних положениях циклопентадиенильного кольца с образованием конденсированной ядерной структуры;

E представляет собой атом кремния или углерода;

X независимо в каждом случае представляет собой гидрид, гало, гидрокарбил или гидрокарбилокси, каждый из указанных радикалов X имеет до 10 атомов углерода или, когда М находится в степени окисления +3, X предпочтительно представляет собой стабилизирующую лиганду, такую как гидрокарбил, силил, амидо или фосфидолиганду, замещенную одной или несколькими алифатическими или ароматическими простыми эфирными, тиоэфирными, аминными или фосфиновыми функциональными группами, особенно такими аминными или фосфиновыми группами, которые являются трет-замещенными, указанная стабилизирующая лиганда имеет от 3 до 30 неводородных атомов, или X представляет собой C3-15 гидрокарбильную группу, содержащую этиленовую ненасыщенность;

m = 1 или 2 и

n = 1 или 2.

Примеры таких наиболее предпочтительных координационных комплексов металлов включают соединения, в которых R' в амидогруппе представляет собой метил, этил, пропил, бутил, пентил или гексил (включая изомеры этих алкилов), норборнил, бензил, фенил и т.п.; циклопентадиенильная группа представляет собой циклопентадиенил, инденил, тетрагидроинденил, флуоренил, октагидрофлуоренил, тетрагидрофлуоренил и т.п.; R' на вышеназванных циклопентадиенильных группах независимо друг от друга представляет собой в каждом случае атом водорода, метил, этил, пропил, бутил, пентил, гексил (включая изомеры этих алкилов), норборнил, бензил, фенил и т.п., или когда M представляет собой атом металла со степенью окисления +3, X наиболее предпочтительно представляет собой 2-диалкиламино-бензил или 2-(диалкил-аминометил/фенил группы, содержащие от 1 до 4 атомов углерода в алкильных группах, или аллил, 1-метилаллил, 2-метилаллил, 1,1-диметилаллил, 1,2,3-триметилаллил, 1-фенил-3-бензилаллил или 1,1-дифенил-3-(дифенилметил) аллильные группы.

Конкретные варианты таких наиболее предпочтительных координационных комплексов металлов включают (трет-бутиламидо) (тетраметил -η5- циклопентадиенил)-1,2-этандиилцирконий хлорид; (трет-бутиламидо) (тетраметил -η5- циклопентадиенил)-1,2- этандиилтитан дихлорид; (метиламидо) (тетраметил -η5- циклопентадиенил) -1,2-этандиилцирконий дихлорид; (метиламидо) (тетраметил -η5- циклопентадиенил)метилентитан дихлорид; (трет-бутиламидо/диметил/тетраметил -η5- циклопентадиенил)силантитан диметил; (трет-бутиламидо/диметил/тетраметил -η5- циклопентадиенил) силанцирконий дибензил; (бензиламидо/диметил/тетраметил -η5- циклопентадиенил/силантитан дихлорид и (фенилфосфидо)-диметил/тетраметил -η5- циклопентадиенил/силанцирконий дибензил.

Другие предпочтительные моноциклопентадиенильные координационные комплексы металлов, пригодные для получения сополимеров настоящего изобретения, будут включать титан или цирконий в степени окисления +2 и будут соответствовать следующей формуле:

радикал R' в каждом случае, независимо друг от друга, выбирают из группы, включающей атом водорода, гидрокарбил, силил, гермил, циано, галогруппы и их сочетания, каждый из указанных радикалов R' содержит до 20 неводородных атомов, а две R' группы (когда R' не является атомом водорода, гало или циано) необязательно соединены вместе с образованием их двухвалентного производного, присоединенного по соседним положениям циклопентадиенильного кольца с образованием конденсированной ядерной структуры;

X представляет собой нейтральную 4-присоединенную диеновую группу, содержащую до 30 неводородных атомов, которая образует π-комплекс или σ-комплекс с М (как показано в заявке N 241523, поданной в Американское Ведомство 12 мая 1994 г., или заявке N 267993, поданной в Американское Ведомство 28 июня 1994, сущность которых включена в данный текст в качестве ссылки),

Y представляет собой -O-, -S-, -NRx-, -PRx-;

М представляет собой атом титана или циркония в степени окисления +2;

радикал Zx представляет собой SiR2 x, CR2 x, SiR2 xSiR2 x, CR2 xCR2 x, CRx= CRx, CR2 xSiR2 x или GeR2 x, где радикал Rx в каждом случае, независимо друг от друга, представляет собой атом водорода или группу, выбранную из числа следующих радикалов: гидрокарбил, силил, галогенированный гидрокарбил и их смесь, каждый из указанных радикалов Rx содержит до 20 неводородных атомов, а две группы Rx из Zx (где Rx не является атомом водорода) или Rx группа из Zx (где Rx не является атомом водорода) и Rx из Y (где Rx не является атомом водорода) необязательно соединены друг с другом с образованием конденсированной ядерной системы. Полностью они раскрыты в заявке N 82197, поданной в Американское Ведомство 24 июня 1993 г., и соответствующие части ее включены в данное описание в качестве ссылок.

2. Активирующий сокатализатор. Активирующий сокатализатор используют для активирования координационного комплекса металла в качестве катализатора полимеризации или для уравновешивания ионного заряда каталитически активированного координационного комплекса металла. Приемлемые сокатализаторы для использования в данном изобретении включают полимерные или олигомерные алюмоксаны, особенно метилалюмоксан и модифицированный метилалюмоксан; полимерные, олигомерные или мономерные карбилбораны, особенно трис/пентафторфенил/боран; алюминийалкилы; алюминийгалогениды, галоалюминийалкилы; другие сильные кислоты Льюиса; аммониевые соли; окислительные агенты, такие как соли серебра, ионы ферроцена и т.п.; и смеси таких сокатализаторов. Предпочтительными сокатализаторами являются не вступающие во взаимодействие и не образующие координационных связей, но ионообразующие соединения бора, такие как трис/пентафторфенил/боран.

Алюмоксаны могут быть получены, как раскрыто в патентах США NN 5542199; 4544762; 5015749 и 5041585, сущности которых включены в данное описание в качестве ссылки. Так называемый модифицированный метилалюмоксан (ММАО) также пригоден для использования в качестве сокатализатора. Один из методов получения такого модифицированного алюмоксана раскрыт в патенте США N 5041584, сущность которого упоминается в данном описании в качестве ссылки.

3. Получение активных координационных комплексов металлов. Активные каталитические системы, то есть катализаторы, образующиеся из комбинаций координационных комплексов металлов и активирующего сокатализатора, могут быть получены любым из следующих методов.

А. Как показано в патентах США 5064802 и 513238, включенных в данное описание в качестве ссылок, координационный комплекс металла, содержащий, по крайней мере, один заместитель (предпочтительно, по крайней мере, один гидрокарбил или замещенную гидрокарбильную группу), соединен с катионом второго компонента, которым является кислота Bronsted, и не образующим координационных связей совместимым анионом, таким как замещенные аммониевые соли, например N,N-диметиланалимий тетракис/пентафторфенил/борат.

Б. Как показано в заявке PCT 93/23412, упомянутой здесь в качестве ссылки, координационный комплекс металла соединен, по крайней мере, со вторым компонентом, которым является соль карбена и не образующего координационные связи совместимого аниона.

В. Как показано в PCT заявке 93/23412, включенной в данное описание в качестве ссылки, координационный комплекс металла соединен, по крайней мере, с одним вторым компонентом, который представляет собой соль карбения и не образующего комплексов совместимого аниона.

Г. Как показано в заявке N 08/34434, поданной в Американское Ведомство 19 марта 1993 г., соответствующие части которой упоминаются в данном описании в качестве ссылки, восстановленное производное металла требуемого координационного комплекса металла, в котором металл находится в степени окисления на единицу меньше, чем металл в готовом комплексе, соединено, по крайней мере, с одним вторым компонентом, который является нейтральным окислительным агентом (такой как соединения хинона, особенно бисхинонов), в сочетании с агентом, ослабляющим кислоту Льюиса (таким как трисперфторфенилборан).

Д. Как показано в заявке ЕР 520732-А, соответствующие части которой включены в данное описание в качестве ссылки, координационный комплекс металла (предпочтительно содержащий не менее одной гидридной, гидрокарбильной или замещенной гидрокарбильной группы, способной к отщеплению под действием кислоты Льюиса) соединен с кислотой Льюиса, обладающей достаточной активностью, чтобы вызвать отщепление анионной лиганды координационного комплекса металла и образовать, таким образом, его катионное производное (такое как трис/перфторфенил/-боран).

4. Реакция полимеризации. Условия для полимеризации альфа-олефина, ароматического винилидена и необязательно диена обычно те же, что и для процесса растворной полимеризации, хотя заявка на данное изобретение и не ограничивается им. Полагают, что процессы высокого давления, суспензионная и газофазная полимеризации также могут быть использованы при условии применения соответствующих катализаторов и условий проведения процесса полимеризации.

В общем, полимеризацию, используемую в практике настоящего изобретения, можно провести в условиях, хорошо известных и используемых для полимеризации типа Циглера-Натта или Каминского-Синна. В частности, такой процесс полимеризации обычно требует давлений от атмосферного до 1000 атмосфер (100 МПа) и температур от 0oC до 250oC.

В процессе полимеризации и выделения в основном статистического/псевдостатистического сополимера может образоваться небольшое количество атактического гомополимера ароматического винила или винилидена вследствие протекания процесса гомополимеризации винилового или винилиденового ароматического мономера. В общем, чем выше температура полимеризации, тем выше количество образовавшегося гомополимера. При необходимости гомополимер ароматического винила или винилидена может быть, по крайней мере, частично отделен от в значительной степени статистического/псевдостатистического сополимера, например, методом экстракции соответствующим растворителем экстракции.

В основном статистические/псевдостатистические сополимеры могут быть модифицированы обычными методами прививки, вулканизации, гидрирования, введения функциональных групп или с помощью других известных реакций при условии, что эластомерные свойства сополимеров при этом значительно не ухудшаются. Такие полимеры могут быть легко сульфированы или хлорированы с целью получения производных, содержащих функциональные группы, с помощью установленных методов.

Приготовление композиций и вулканизация в основном статистических/псевдостатистических сополимеров.

Термореактивные эластомеры настоящего изобретения могут включать различные добавки, такие как технический углерод, диоксид кремния, диоксид титана, окрашивающие пигменты, каолин, оксид цинка, ускорители, вулканизующие агенты, серу, стабилизаторы, противостарители, технологические добавки, адгезивы, повысители клейкости, пластификаторы, воска, ингибиторы предварительной вулканизации, непрерывные волокна (такие как волокна древесной целлюлозы) и наполнительные масла. Такие добавки могут быть введены до, во время или после вулканизации в основном статистических/ псевдостатистических сополимеров. Обычно в основном статистические/псевдостатистические сополимеры смешивают с наполнителем, маслом и вулканизующим агентом при повышенной температуре для приготовления композиции из них. Затем приготовленную композицию вулканизуют при температуре, которая обычно выше, чем температура, использованная при изготовлении композиции.

Предпочтительно технический углерод вводить в основном статистический/псевдостатистический сополимер до вулканизации. Обычно технический углерод вводят для улучшения показателей предела прочности при разрыве или жесткости продукта, но также он может быть использован в качестве наполнителя или с целью маскировки цвета готового продукта. Обычно технический углерод используют в количестве от 0 до 80 мас.%, обычно от 0,5 до 50 мас.%, в расчете на общую массу композиции. В том случае, когда технический углерод используют для маскировки цвета, его количество обычно составляет от 0,5 до 10 мас. % в расчете на массу композиции. Когда технический углерод используют для повышения жесткости и/или снижения себестоимости композиции, то его обычно используют в количестве более 10 мас.% в расчете на массу композиции.

Кроме того, предпочтительно ввести в основном статистический/псевдостатистический сополимер наполнительные масла до стадии его вулканизации. Наполнительные масла обычно добавляют с целью улучшения перерабатываемости и гибкости при низких температурах, а также для снижения себестоимости. Приемлемые наполнительные масла перечислены в справочнике Rubber World Blue Book 1975 Edition, Materials and Compounding Indredients for Rubber, paqes 145-190. Типичные классы наполнительных масел включают ароматические, нафтеновые и парафиновые наполнительные масла. Обычно наполнительные масла используют в количестве от 0 до 50 мас.%. Если наполнительное масло входит в рецепт, то его количество обычно будет составлять не менее 5 мас.%, более характерно от 15 до 25 мас.%, в расчете на общую массу композиции.

Вулканизующие агенты будут обычно использовать в количестве от 0,5 до 12 мас.% в расчете на общую массу композиции.

Приемлемые вулканизующие агенты включают пероксиды, фенолы, азиды, продукты взаимодействия альдегидов с аминами, замещенные мочевины, замещенные гуанидины, замещенные ксантаты, замещенные дитиокарбаматы, тиазолы, имидазолы, сульфенамиды, тиурамдисульфиды, парахинондиоксим, дибензопарахинондиоксим, серу и их комбинации. Смотри Encyclopedia of chemical technoloqy, vol. 17, 2nd edition, interscience publishers, 1968; also Organic Peroxides, Daniel Seeru, vol.1, Wiley-interscience, 1970.

Приемлемые пероксиды включают ароматические диацилпероксиды; алифатические диацилпероксиды; пероксиды двуосновных кислот; пероксиды кетонов; сложные алкилпероксиэфиры; алкилгидропероксиды (например, диацетилпероксид; дибензоилпероксид; бис-2,4-дихлорбензоилпероксид; ди-трет-бутилпероксид; дикумилпероксид; трет-бутилпербензоат; трет-бутилкумилпероксид; 2,5-бис/трет-бутилперокси/-2,5-диметилгексан; 2,5-бис/трет-бутилперокси/-2,5-диметилгексин-3; 4,4,4', 4'- тетра/трет-бутилперокси/-2,2-дициклогексилпропан; 1,4- бис/трет-бутилпероксиизопропил/-бензол; 1,1-бис-/трет- бутилперокси/-2,3,5-триметилциклогексан; лаурилпероксид; пероксид сукционовой кислоты; пероксид циклогексанона; перацетат трет-бутила; бутилгидропероксид и т.п.

Приемлемые фенолы раскрыты в патенте США 4311628, который включен в данное описание в качестве ссылки. Одним из примеров фенольного вулканизующего агента является продукт конденсации галогензамещенного фенола или С1-С10-алкилзамещенного фенола и альдегида в щелочной среде или продукт конденсации бифункциональных фенолдиспиртов. Одним таким классом фенольных вулканизующих агентов является диметилолфенолы, замещенные в параположении С5-С10 алкильными группами. Также приемлемыми являются галогенированные алкилзамещенные фенольные вулканизующие агенты и вулканизующие системы, включающие метилол-фенольную смолу, донор галогена и соединение металла.

Приемлемые азиды включают азидоформаты, такие как тетраметиленбис(азидоформат) (смотри также патент США 3284421, Breslow, Nov. 8, 1966); ароматические полиазиды, такие как 4,4'-дифенилметандиазид (смотри также патент США 3297674, Breslow с соавт., Jan.10, 1967); и сульфоназиды, такие как р,р'-оксибис/бензолсульфонилазид.

Приемлемые для использования продукты взаимодействия альдегидов и аминов включают формальдегид-аммиак; формальдегид-этилхлорид-аммиак; ацетальдегид-аммиак; формальдегид-анилин; бутиральдегид-анилин и гептальдегид-анилин.

Приемлемые для использования замещенные мочевины включают триметилтиомочевину; диэтилтиомочевину; дибутилтиомочевину; трипентилтиомочевину; 1,3-бис/2-бензотиазолилмеркаптометил/мочевину и N,N-дифенилтиомочевину.

Приемлемые для использования замещенные гуанидины включают дифенилгуанидин; ди-о-толилгуанидин; дифенилгуанидин-фталат и ди-о-толилгуанидиновую соль дикатехинбората.

Приемлемые для использования замещенные ксантогенаты включают этилксантогенат цинка, изопропилксантогенат натрия; бутилдиксантоген; изопропилксантогенат калия и бутилксантогенат цинка.

Приемлемые для использования дитиокарбаматы включают диметилдитиокарбамат меди, диметилдитиокарбамат цинка, диэтилдитиокарбамат теллура, дициклогексилдитиокарбамат кадмия, диметилдитиокарбамат свинца, дибутилдитиокарбамат селена, пентаметилендитиокарбамат цинка, додецилдитиокарбамат цинка и изопропилоктилдитиокарбамат цинка.

Приемлемые для использования тиазолы включают 2-меркаптобензотиазол, меркаптотиазолилмеркаптид цинка, 2-бензотиазолил-, N,N-диэтилтиокарбамил сульфид и 2,2'-дитиобис(бензотиазол).

Приемлемые для использования имидазолы включают 2-меркаптоимидазолин и 2-меркапто-4,4,6-триметилдигидропиримидин.

Приемлемые для использования сульфенамиды включают N-t-бутил-2- бензотиазол-, N-циклогексилбензотиазол-, N,N-диизопропилбензотиазол-, N-(2,6-диметилморфолино)-2-бензотиазол и N,N-диэтилбензотиазолсульфенамид.

Приемлемые для использования тиурамдисульфиды включают N,N'-диэтил-, тетрабутил-, N', N'-диизопропилдиоктил-, тетраметил-, N,N'-дициклогексил- и N,N'-тетралаурилтиурамдисульфид.

В случае в основном статистических/псевдостатистических сополимеров, не содержащих необязательного диенового компонента, предпочтительными являются пероксидные вулканизующие системы; в случае в основном статистических/псевдостатистических сополимеров, содержащих необязательный диеновый компонент, предпочтительными являются серосодержащие (например, содержащие серу дитиокарбамат, тиазол, имидазол, сульфенамид, тиурамдисульфид или их комбинации) и фенольные вулканизующие системы.

Получение термопластичных вулканизатов

Термореактивные композиции настоящего изобретения можно ввести в полиолефины и получить термопластичные вулканизаты. Соотношения используемых ингредиентов будут несколько изменяться в зависимости от конкретного полиолефина, области назначения, а также природы поперечносшитого в основном статистического/псевдостатистического сополимера и ингредиентов смешения. Обычно по мере увеличения количества поперечносшитого в основном статистического/псевдостатистического сополимера жесткость получаемого термопластического вулканизата уменьшается. Термопластичные вулканизаты настоящего изобретения будут, как правило, содержать от 10 до 90 мас.% полиолефина и от 10 до 90 мас.% поперечносшитого в основном статистического/псевдостатистического сополимера.

Приемлемые для использования полиолефины включают термопластичные, кристаллизующиеся, высокомолекулярные полимеры, полученные полимеризацией одного или нескольких моноолефинов. Примеры приемлемых для использования полиолефинов включают полимерные смолы на основе этилена и изотактических и синдиотактических моноолефинов, таких как пропилен, 1-бутен, 1-пентен, 1-гексен, 2-метил-1-пропен, 3-метил-1-пентен, 4-метил-1-пентен, 5-метил-1-гексен и их смеси. Наиболее характерно, что термопластичные вулканизаты настоящего изобретения будут предусматривать использование в качестве полиолефиновой компоненты изотактического полипропилена.

Термопластичные вулканизаты настоящего изобретения предпочтительно получают методом динамической вулканизации, при котором смесь невулканизованного в основном статистического/псевдостатистического сополимера смешивают с полиолефиновой смолой и соответствующим вулканизующим агентом, в результате чего образуется композиционная смесь, которую затем пластицируют при температуре вулканизации. В частности, невулканизованный в основном статистический/пседостатистический сополимер смешивают с полиолефином при температуре выше температуры плавления полиолефина. После того, как в основном статистический/псевдостатистический сополимер и полиолефин тщательно смешаны, добавляют соответствующий вулканизующий агент, такой как описан выше в части, посвященной рецептуростроению и вулканизации в основном статистических/псевдостатистических сополимеров. Затем смесь пластицируют, используя для этого традиционное пластицирующее оборудование, такое как смеситель Бэнбэри, смеситель Брабендер или смесительный экструдер. Температура смеси в процессе ее пластицирования такова, что достаточна для протекания реакций вулканизации в основном статистического/псевдостатистического сополимера. Приемлемый диапазон температур вулканизации составляет от температуры плавления полиолефиновой смолы (120oC в случае полиэтилена и 175oC в случае полипропилена) до температуры, при которой происходит деструкция в основном статистического/псевдостатистического сополимера, полиолефина и вулканизующего агента. Обычно эти температуры составляют от 180oC до 250oC, предпочтительно от 180oC до 200oC.

Для использования приемлемы и отличные от динамической вулканизации в основном статистического/псевдостатистического сополимера/полиолефина методы. Например, в основном статистический/псевдостатистический сополимер может быть вулканизован до стадии введения его в полиолефин. Затем вулканизованный в основном статистический/псевдостатистический сополимер можно измельчить и смешать с полиолефином при температуре выше температуры плавления или размягчения полиолефина. При условии, что частицы вулканизованного в основном статистического/псевдостатистического сополимера малы и содержатся в соответствующей концентрации (то есть при условии достижения равномерной смеси вулканизованного в основном статистического/псевдостатистического сополимера и полиолефина), можно легко получить термопластичные вулканизаты настоящего изобретения. Если такая равномерная смесь не достигается, конечный продукт будет содержать видимые простому глазу включения вулканизованного в основном статистического/псевдостатистического сополимера. В этом случае изделие может быть превращено в порошок путем распыления или холодного дробления с целью снижения размера частиц ниже 50 микрон. После соответствующего измельчения частицы могут быть повторно сформованы в изделие, характеризующееся более равномерным составом и улучшенными свойствами, характерными для термопластичных вулканизатов настоящего изобретения.

Термопластичные вулканизаты настоящего изобретения могут содержать различные добавки, такие как технический углерод, диоксид кремния, диоксид титана, окрашивающие пигменты, каолин, оксид цинка, стеариновую кислоту, ускорители, вулканизующие агенты, серу, стабилизаторы, противостарители, технологические добавки, адгезивы, повысители клейкости, пластификаторы, воск, ингибиторы преждевременной вулканизации, бесконечные волокна (такие как волокна древесной целлюлозы) и наполнительные масла. Такие добавки могут быть введены либо до, либо в процессе, либо после вулканизации.

Как и в случае термореактивных эластомеров настоящего изобретения, технический углерод предпочтительно будет вводиться в смесь в основном статистического/псевдостатистического сополимера и полиолефина до стадии вулканизации. Обычно технический углерод будет использоваться в количестве от 0 до 50 мас. %, как правило от 0,5 до 50 мас.% в расчете на общую массу композиции. Когда технический углерод используется для маскировки цвета, то его содержание обычно составляет от 0,5 до 10 мас.% в расчете на общую массу композиции. Когда технический углерод используют для увеличения жесткости и/или снижения себестоимости, то его содержание обычно составляет более 10 мас.% в расчете на общую массу композиции.

Кроме того, как и в случае термореактивных эластомеров настоящего изобретения, в смесь в основном статистического/псевдостатистического сополимера и полиолефина предпочтительно вводится одно или несколько наполнительных масел до стадии вулканизации. Приемлемые для использования масла перечислены в справочнике Rubber World Blue Book 1975 Edition, Materials and Compounding Ingredients for Rubber, paqes 145-190. Типичные классы наполнительных масел включают ароматические, нафтеновые и парафиновые наполнительные масла. Обычно наполнительные масла используют в количестве от 0 до 50 мас.% в расчете на общую массу рецепта. В том случае, когда наполнительное масло входит в состав композиции, его количество обычно составляет не менее 5 мас. %, более характерно от 15 до 25 мас.% в расчете на общую массу композиции.

В одном из предпочтительных вариантов осуществления настоящего изобретения термопластичные вулканизаты настоящего изобретения будут включать от 30 до 60 мас.% в основном статистического/псевдостатистического сополимера, от 15 до 55 мас.% термопластичного полиолефина и от 15 до 30 мас.% наполнительного масла. Такие термопластичные вулканизаты предпочтительно используют для изготовления автомобильных деталей.

В особенно предпочтительном варианте осуществления настоящего изобретения термопластичные вулканизаты настоящего изобретения характеризуются набуханием в масле АSТМ N 2 менее 60% в соответствии с методом АSТМ Д-471.

Методы испытаний

Содержание мономера определяется методом C13 ЯМР спектроскопии.

Деформационно-прочностные свойства определяются на Инстроне модели 1122 на микрообразцах для определения прочности размером 2,2 см при скорости растяжения 12,7 см/мин. Предел прочности при разрыве, относительное удлинение при разрыве

и напряжения при удлинении 100% измеряют в соответствии с методом ASTM Д-412.

Индекс расплава определяют в соответствии с методом ASTM Д-1238.

Молекулярные массы и молекулярно-массовое распределение определяют методом гель-проникающей хроматографии.

Набухание в маслах ASTM N 2 и N 3 определяют по ASTM Д-471.

Твердость по Шору "А" определяют по методу ASTM Д-2240.

Остаточную деформацию при сжатии измеряют в соответствии с методом АSТМ Д-395.

ПРИМЕР 1

Получение этиленстирольных сополимеров и термореактивных эластомеров

Этиленстирольные сополимеры получали при использовании /трет-бутиламидо/диметил/тетраметил -η5- циклопента-диенил/силан диметилтитана (+4) в качестве катализатора и трис/пентафторфенил/борана в качестве сокатализатора в соотношении 1:1 по следующей методике. В двухлитровый реактор загрузили 360 грамм (500 мл) ISOPARTME - смешанный щелочной растворитель (поставляемый фирмой "Exxоn Chemicals Inc.") и требуемое количество стирольного сомономера. Водород ввели в реактор методом расширения под действием дифференциального давления из 75 мл емкости для хранения. Реактор нагрели до температуры опыта и насытили этиленом при требуемом давлении. Трет-бутиламидо/диметил-/тетраметил -η5- циклопентадиенил/силан диметилтитан (1V), используемый в качестве катализатора, и бис/ пентафторфенил/борановый сокатализатор смешали в сухом стакане, отмерив пипеткой требуемое количество 0,005 М раствора трис/пентафторфенил/боранового сокатализатора в смешанном щелочном растворителе ISOPARTME или толуоле в раствор /трет-бутиламидо/диметил/тетраметил -η5- циклопентадиенил/силан диметилтитана (1V), используемого в качестве катализатора, в смешанном щелочном растворителе ISOPARTME или толуоле. Полученный раствор катализатора перенесли в емкость для введения катализатора и инжектировали в реактор.

Обеспечили протекание реакции полимеризации, вводя по необходимости этилен.

Дополнительные загрузки катализатора и сокатализатора, если таковые применяли, приготовили таким же образом и периодически вводили их в реактор. Общее количество использованного катализатора показано в таблице 1. В каждом случае количество трис/пентафторфенил/боранового сокатализатора (в расчете на моли) равно количеству (трет-бутиламидо/диметил-/ -η5- циклопентадиенил)силан диметилтитана (1V), используемого в качестве катализатора, указанного в таблице 1. По окончании опыта полимерный раствор извлекали из реактора и смешивали с изопропиловым спиртом. В полимер добавили антиоксидант на основе затрудненного фенола (IRGANOXTM 1010), поставляемый фирмой "Ciba Gеigy Corp"). Летучие соединения удалили из полимера в вакуумном термостате при температуре 135oC в течение 20 часов.

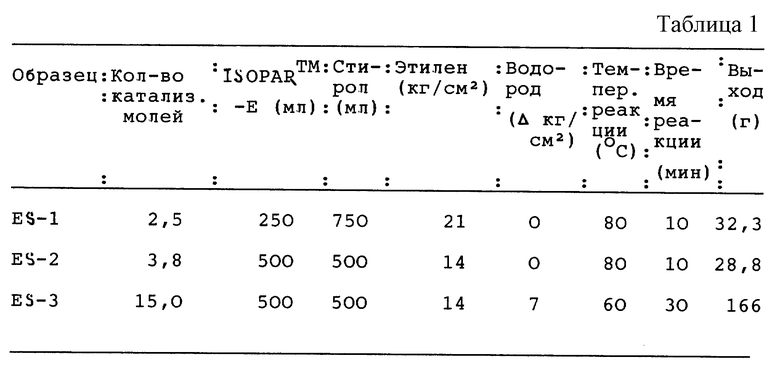

Условия получения в основном статистических сополимеров представлены в таблице 1.

Полученные в основном статистические сополимеры были охарактеризованы как псевдостатистические и линейные.

Смешение и вулканизацию сополимеров осуществляли по следующей методике. 60-граммовую камеру закрытого смесителя Брабендер PS-2 предварительно нагрели до 49oC. В пластмассовом или бумажном контейнере заранее смешали 100 мас. частей технического углерода 550 (поставляемого фирмой "Cabot Corporation"), 50 мас. ч. масла SUNPARTM 2280 (поставляемого фирмой "Sun OiL"), 5 мас.ч. парафинового воска, 1 мас.ч. стеариновой кислоты, 8 мас.ч. пероксида Vul-Cup 40КЕ (поставляемого фирмой "Hercules") и 1,5 маc.ч. триаллилциануратного коагента (поставляемого фирмой "American Cyanamid"). Полученную смесь загрузили в 60-граммовую камеру. Затем в камеру ввели 100 маc.ч. требуемого в основном статистического/псевдостатистического сополимера, полученного как описано выше. Плунжер опустили в резиносмеситель, и смесь перемешивали до тех пор, пока температура не достигла 104,5oC (приблизительно пять минут). Затем смесь извлекли из резиносмесителя и необязательно свальцевали.

Образцы отформовали под давлением при 127oC с цепью получения невулканизованных (сырых) пластинок для испытаний. Невулканизованные (сырые) пластинки для испытаний подвергли вулканизации в формах под давлением при температуре 171oC в течение 20 минут и получили вулканизованные композиции на основе термореактивного эластомера.

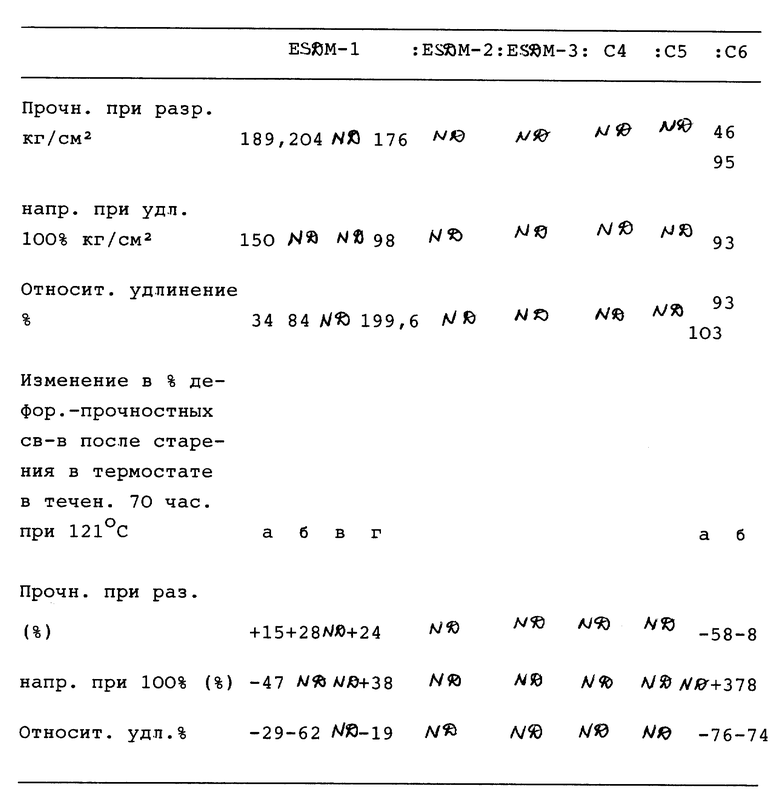

Деформационно-прочностные свойства сырых сополимеров, невулканизованных (сырых) пластинок для испытаний и вулканизованных композиций на основе термореактивных эластомеров представлены в таблице 2. В таблице обозначение ND означает, что данное свойство не определяли.

Как показано в таблице 2, композиции на основе вулканизованного эластомера настоящего изобретения характеризуются большими значениями напряжения при удлинении 100% по сравнению со сравниваемыми материалами С1 (TafmerTM 680-Р, поставляемый фирмой "Mitsui Petrochemical) и C2 (VistalonTM 457, поставляемый фирмой "Exxon Chemical Со"). Это согласуется со значительно более высокими значениями напряжений при удлинении 100%, определенными для сырых сополимеров, по сравнению со сравниваемыми материалами.

ПРИМЕР 2

Получение этилен (стирол) этилиденнорборненовых сополимеров и термореактивных эластомеров

Сополимеры этилена, стирола и этилиденнорборнена получали при использовании в качестве катализатора /трет-бутилами- до/диметил/тетраметил -η5- циклопента-диенил/силан диметилтитана (+4) и трис/пентафторфенил/борана в качестве сокатализатора при соотношении 1:1 по следующей методике. В двухлитровый реактор загрузили 360 граммов (500 мл) смешанного щелочного растворителя ISOPARTM E (поставляемого фирмой "Еххоn Chemicals Inc.") и требуемое количество стирола как сомономера. Этилиденнорборнен перенесли в реактор. Водород ввели в реактор методом расширения под действием дифференциального давления из 75-мл емкости для хранения. Затем реактор нагрели до температуры опыта и насытили этиленом при требуемом давлении. Используемый в качестве катализатора (трет-бутил-амидо/диметил- /тетраметил -η5- циклопентадиенил/силан диметилтитан (1V) и сокатализатор трис/пентафтор-фенил/боран смешали в сухом стакане, отмерив пипеткой требуемое количество 0,005 М раствора трис/пентафторфенил/борана в качестве сокатализатора в смешанном щелочном растворителе ISOPARTM E или толуоле в раствор (трет-бутиламидо)диметил-/тетраметил -η5- циклопентадиенил/силан диметилтитана (IV), используемого в качестве катализатора, в смешанном щелочном растворителе ISOPARTM E или толуоле. Полученный раствор катализатора перенесли в емкость для введения катализатора и инжектировали в реактор.

Обеспечили протекание реакции полимеризации, вводя по необходимости этилен. Дополнительные загрузки катализатора и сокатализатора, если таковые применяли, приготовили таким же образом и периодически вводили их в реактор. Общее количество использованного катализатора представлено в таблице 3. В каждом случае количество используемого в качестве сокатализатора трис/пентафтор-фенил/борана (в расчете на моли) было равно количеству используемого в качестве катализатора (трет-/бутиламидо/диметил-/тетраметил -η5- циклопентадиенил/силан диметилтитана (IV), как показано в таблице 3. По окончании опыта раствор полимера извлекали из реактора и смешивали с изопропиловым спиртом. В полимер добавили антиоксидант на основе затрудненного фенола (IRGANOXTM 1010, поставляемый фирмой "Ciba Geigy Corp."). Летучие соединения удаляли из полимера в вакуумном термостате при 135oC в течение 20 часов.

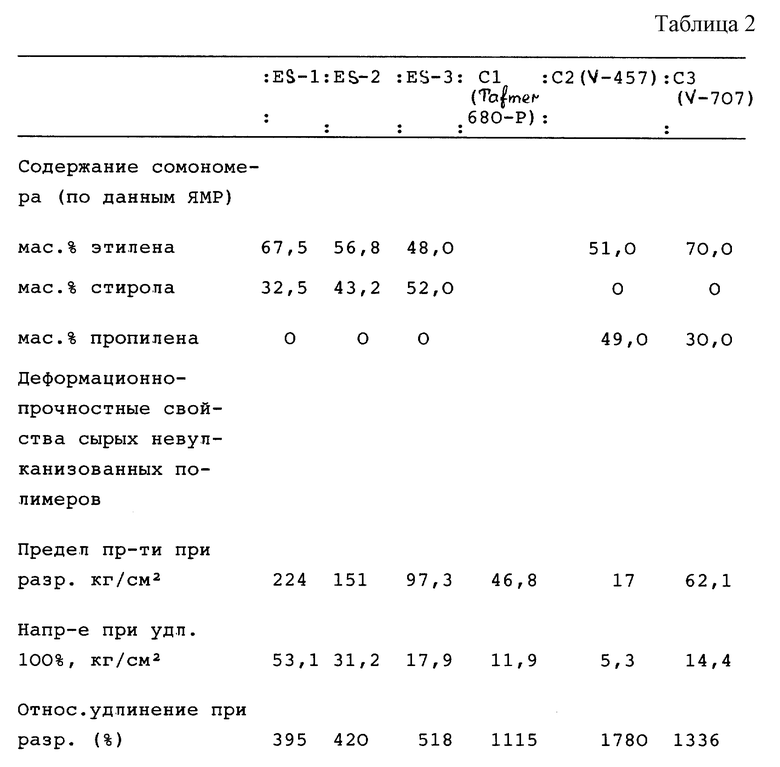

Условия получения сополимеров этилена, стирола и этилиденнорборнена представлены в таблице 3.

Полученные в основном статистические сополимеры были охарактеризованы как псевдостатистические и линейные.

Смешение и вулканизацию сополимеров осуществляли по следующей методике. 60-граммовую камеру закрытого резиносмесителя Брабендер PS-2 предварительно нагревали до 49oC. В пластмассовом или бумажном контейнере заранее смешали 100 мас. ч. технического углерода N 550 (поставляемого фирмой "Cabot"), 50 мас. ч. масла SUNPARTM 2280 (поставляемого фирмой "Sun Oil"), 5 маc.ч. парафинового воска, 1 мас. ч. стеариновой кислоты, 5 мас.ч. оксида цинка, 1,5 мас.ч. серы и 0,5 мас.ч. 2-меркаптобензотиазола Сaptax (поставляемого фирмой "R.T.Vanderbilt"). Полученную смесь загрузили в 60-граммовую камеру. Затем в камеру ввели 100 мас. ч. требуемого сополимера, полученного как описано выше. Плунжер опустили в резиносмеситель, и смесь перемешивали до тех пор, пока температура не достигла 104,5oC (приблизительно пять минут). Смесь извлекли из резиносмесителя и необязательно провальцевали.

Образцы отформовали под давлением при 127oC с целью получения невулканизованных (сырых) пластинок для испытаний. Невулканизованные (сырые) пластинки для испытаний подвергли вулканизации в формах под давлением при температуре 171oC в течение 20 минут и получили вулканизованные композиции на основе термореактивного эластомера.

Как и образцы ESDМ1(а)-(г), образец ESDM1(а) был приготовлен в соответствии с вышеприведенной рецептурой. Образцы ESDM1(б)-(г) были также приготовлены в соответствии с выше приведенной рецептурой, за исключением того, что в случае ESDM1(б) вместо масла SUNPAR было использовано масло SUNDEX 750Т (поставляемое фирмой " Sun Oil"); в случае ЕSDM(в) вместо масла SUPAR было использовано 50 мас.ч. триоктилтримеллиата и в случае ESDM1(г) было использовано 0,75 мас.ч. (а не 1,5 мас.ч.) серы.

Касательно сравнительных материалов С4 приготовили по вышеприведенной рецептуре с ЭПДМ марки Vistalon 6505 (поставляемый фирмой "Еххоn") вместо в основном статистического/псевдостатистического сополимера. С5 приготовили по той же рецептуре, что приведена выше, с ЭПДМ марки EPSyn 70А (поставляемый фирмой DSM Сороlymer) вместо в основном статистического/ псевдостатистического сополимера, используемого в настоящем изобретении. С6(а) приготовили по рецептуре, приведенной выше, с бутадиенстирольным каучуком марки SBR 1500 вместо в основном статистического/псевдостатистического сополимера и маслом Sundex 750Т (поставляемым фирмой "Sun Oil", вместо масла SUNPAR. С6(б) приготовили по рецептуре, приведенной выше, за исключением того, что вместо в основном статистического/псевдостатистического сополимера использовали бутадиенстирольный каучук SBR 1500; 50 мас.ч. (а не 100 мас.ч.) технического углерода N 550, 7 мас.ч. масла Sundex 750T (а не 50 мас.ч. масла SUNPAR 2280).

Деформационно-прочностные свойства сырых сополимеров, невулканизованных (сырых) пластинок для испытаний и вулканизованных композиций на основе термореактивного эластомера представлены в таблице 4. Здесь сокращение ND означает, что данное свойство не определяли.

Как показано в таблице 4, вулканизованные термореактивные эластомеры настоящего изобретения обычно характеризуются значительно более высоким показателем напряжения при удлинении 100% по сравнению со сравниваемыми материалами C4 (Vistalon) ТМ 6505 ЭПДМ (поставляемый фирмой "Еххоn"), С5 (ЭПДМ EPSyn 70А) поставляемый фирмой "DSМ Copolymer")) и С6 (бутадиенстирольный каучук SBR 1500).

Как далее видно из таблицы 4, вулканизованные термореактивные эластомеры настоящего изобретения обычно имеют сопротивление набуханию в маслах, аналогичное этому показателю для бутадиенстирольного каучука, но превосходят в этом отношении материалы на основе ЭПДМ.

Как далее видно из таблицы 4, по сопротивлению старению вулканизованные термореактивные эластомеры настоящего изобретения превосходят резину на основе бутадиенстирольного каучука. Например, после старения при температуре 121oC в течение 70 часов в воздушном термостате вулканизованный сополимер этилена/стирола и этилиденнорборнена имел повышенные значения прочности при разрыве и относительно сниженные значения относительного удлинения при разрыве. В отличие от этого после старения в термостате при тех же условиях резины на основе бутадиенстирольного каучука характеризовались снижением предела прочности при разрыве и значительным падением величины относительного удлинения при разрыве.

Таким образом, как показано в таблице 4, вулканизованные термореактивные эластомеры на основе сополимера этилена, стирола и диена настоящего изобретения показали сопротивление набуханию в маслах такое же, что и для резин на основе бутадиенстирольного каучука, без ухудшения показателей теплового старения.

ПРИМЕР 3

Получение термопластичных вулканизатов

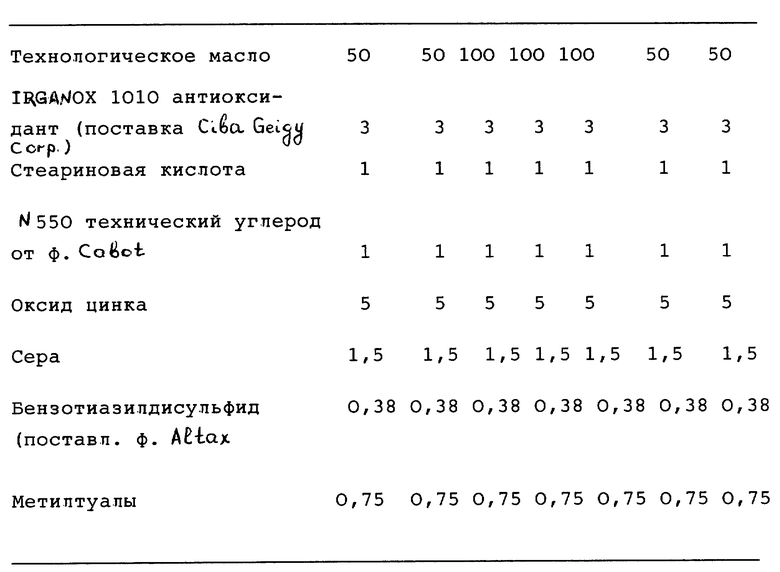

Брабендер PS-2 или закрытый резиносмеситель Haake предварительно нагрели до 350oC. В смеситель ввели требуемое количество изотактического полипропилена Pro-fax 6524 (поставляемого фирмой "Himont Incorporated"), дали ему возможность расплавиться и гомогенизироваться. Через одну минуту добавили требуемое количество невулканизованного в основном статистического/псевдостатистического сополимера. После этого добавили технологическое масло, антиоксидант, стеариновую кислоту и технический углерод и смешивали в течение одной минуты. Добавили оксид цинка, серу, бензотиазилдисульфид и метилтуады. Смешение осуществляли до тех пор, пока крутящий момент не достиг максимума и не менее 10 минут общего времени смешения. Полученный термопластичный вулканизат извлекли из смесителя.

При осуществлении вышеописанной методики были использованы рецептуры, указанные в таблице 5. За исключением особо оговоренных случаев, все количества указаны в частях на 100 частей в расчете на 100 частей эластомера.

За исключением композиции TPV1(б) в качестве технологического масла было использовано масло Sun Par TM 2280. Для композиции TPV(б) в качестве технологического масла использовали триоктилтриметиллитат.

Полученные термопластичные вулканизаты подвергли компрессионному формованию при 193,4oC. В таблице 6 представлены физико-механические свойства термопластичных вулканизатов и сравнительных термопластичных вулканизатов С-TPV1 (приготовленных на основе ЭПДМ марки Vistalon 6505 (поставляемого фирмой "Еххоn")) и С-TPV2 (приготовленных на основе ЭПДМ марки EPSyn 70А (поставляемый фирмой "DSM Rubber")). Здесь аббревиатура ND означает, что данное свойство не определяли.

Сравнение TPV1(а) и TPV2(а) со сравнительными материалами С-TPV1 (приготовленным из ЭПДМ марки Vistalon 6505 (поставляемого фирмой "Еххоn")) и С-TPV2 (приготовленным на основе ЭПДМ марки EPSyn 70А (поставляемого фирмой "DSM Rubber") свидетельствует о том, что термопластичные вулканизаты настоящего изобретения обладают значительно более высоким сопротивлением набуханию в маслах (по методу испытания АSTM N 2), чем сравнительные материалы без ухудшения твердости (твердость по Шору "А"). Дальнейшее сравнение этих материалов свидетельствует о том, что термопластичные вулканизаты настоящего изобретения обладают улучшенным показателем напряжения при удлинении 100% и сравнимым значением предела прочности при разрыве относительно сравнительных материалов.

Сравнение TPV-2(б), TPV-(2в) и TPV-2(г) указывает на то, что можно регулировать сопротивление набуханию в масле по ASTM N 2 и величину твердости путем регулирования соотношения между полипропиленом и в основном статистическим/псевдостатистическим сополимером. А именно, по мере увеличения доли полипропилена происходит увеличение сопротивления набуханию в масле ASTM N 2. Кроме того, очевиден эффект добавки в основном статистического/псевдостатистического сополимера. В частности, процент относительного удлинения при разрыве заявленных термопластичных вулканизатов во много раз больше, чем этот показатель для немодифицированного изотактического пропилена, который характеризуется относительным удлинением при разрыве 13%.

Термореактивные эластомеры настоящего изобретения могут быть использованы в различных целях. Примеры областей их применения включают рукава, воздуховоды, тормозные колпачки, кровельные материалы, а также как компоненты в смесях в качестве модификаторов ударопрочности и в формовых изделиях общего назначения.

Термопластичные вулканизаты также могут быть использованы в различных областях, особенно в изделиях, полученных шприцеванием, инжекционным формованием и компрессионным формованием. Одной принципиально важной областью использования ТПВов настоящего изобретения является изготовление автомобильных подкапотных деталей, таких как защитные решетки и противопыльные чехлы, чехлы узлов топливной линии, рукава, приводные ремни и уплотнения. Другими предполагаемыми автомобильными деталями являются детали салона (такие как обивка, инструментальные панели, чехлы воздушного предохранительного мешка, дверные уплотнения, контрольные кнопки, формовые изделия и узлы крепления ремней безопасности) и внешние детали (такие как шины и молдинги).

Описывается новый термореактивный эластомер, включающий либо (1) поперечносшитый псевдостатический сополимер, состоящий из (а) 15-70 мас.% по крайней мере одного альфаолефина, (б) 30-70 мас.% по крайней мере одного винилароматического соединения и (в) 0-15 мас.% по крайней мере одного диена, либо (2) поперечносшитый в основном статический сополимер, состоящий из (а) 15-70 мас.% по крайней мере одного альфаолефина, (б) 30-70 мас.% по крайней мере одного винилароматического соединения и (в) 0-15 мас.% по крайней мере одного диена. Указанные материалы обладают превосходным балансом свойств по сравнению с материалами на основе этиленпропилендиенового каучука. 7 с. и 24 з.п. ф-лы, 6 табл.

(в) 3-15 мас.% по крайней мере одного диена.

| EP 572990 A2, 08.12.1993 | |||

| Экономайзер | 0 |

|

SU94A1 |

| Способ изготовления якоря электрической машины малой мощности | 1977 |

|

SU634427A1 |

| ЧИРКОВ Н.М | |||

| и др | |||

| Сополимеризация на комплексных катализаторах | |||

| - М.: Наука, 1974, с.123-130. | |||

Авторы

Даты

2000-11-27—Публикация

1995-08-04—Подача