Изобретение относится к композициям на основе полистирола, которые могут быть использованы в электротехнике и электронике (например, для изготовления соединителей и печатных плат), конструкционных материалов для промышленного применения, для изготовления частей автомобилей (например, соединительных деталей, крышек для колес, крышек головок цилиндров), для изготовления частей электробытовых приборов и т. д.

Известна композиция для изготовления изделий, используемых в электро- и радиотехнике, включающая полифениленоксид, полистирол и высокомолекулярный гомополистирол [1] . Изделия на основе этой композиции обладают высокой ударной прочностью, но не обладают необходимыми теплостойкостью и адгезивностью.

Известна полимерная формовочная композиция, включающая стекловолокна и смесь аморфного полистирола или его сополимера и кристаллического полиамида или поликарбоната [2] .

Изделия на основе этой композиции имеют хорошую прочность на изгиб, но не обладают необходимыми механической прочностью и адгезивностью.

Известна также полимерная композиция, включающая полифениленовый эфир и полистирол, модифицированный каучуком [3] .

Изделия на основе этой композиции имеют высокую прочность при ударе, прозрачность и поверхностный блеск, но не имеют достаточной теплостойкости, механической прочности, адгезивности.

Наиболее близкой к композиции по изобретению является известная полимерная композиция, включающая полистирол и полифениленовый эфир. В качестве полистирола она содержит высокоударный полистирол и атактический полистирол [4] .

Изделия на основе этой композиции обладают хорошей деформационной устойчивостью и высокой прочностью при ударе, но не имеют адгезивности и не обладают достаточными теплостойкостью и механической прочностью.

Целью изобретения является создание композиции, изделия на основе которой обладают высокой адгезивностью и одновременно высокими теплостойкостью и механической прочностью.

Это достигается тем, что полимерная композиция, включающая полистирол и полифениленовый эфир, в качестве полистирола содержит полистирол синдиотактический, в качестве полифениленового эфира - полифениленовый эфир, выбранный из группы, включающей поли(2,6-диметил-1,4-фенилен)простой эфир, модицифированный малеиновым ангидридом, привитой сополимер полифениленового эфира и полистирола или смесь поли(2,6-диметил- 1,4-фенилен)простого эфира, модифицированного малеиновым ангидридом, и полистирола, дополнительно содержит обработанный кремнийсодержащим связующим наполнитель при следующем соотношении компонентов композиции:

Указанный полистирол 40-99 мас. %

Указанный полифени-

леновый эфир 1-60 мас. %

Указанный наполни-

тель 30-185 мас. ч.

на 100 мас. ч.

суммы полимеров

Предпочтительно композиция в качестве наполнителя содержит наполнитель, обработанный аминосиланом.

В полистироле, имеющем синдиотактическую конфигурацию, последнее означает, что стереоструктура представляет собой синдиотактическую конфигурацию, то есть это такая стереоструктура, в которой фениловые группы или замещенные фениловые группы располагаются как боковые цепи попеременно в противоположных направлениях относительно главной цепи, состоящей из углеводородных связей.

Тактичность количественно определяется методом ядерного магнитного резонанса, используя метод изотопа углерода (13C-NMR). Тактичность, определенную методом 13С-NMR, можно представить в виде пропорции структурных элементов, непрерывно соединенных друг с другом, то есть диод, в котором три структурных элемента соединены друг с другом, или пентод, в котором пять структурных элементов соединены друг с другом. Полистиролы, имеющие синдиотактическую конфигурацию в соответствии с настоящим изобретением, включают полистирол, поли(алкилстирол), поли(галоидированный стирол), поли(галоидированный алкилстирол), поли(винилбензоат); их галоидированные полимеры и их смеси и сополимеры, содержащие перечисленные полимеры в качестве основных компонентов, имеющие такую синдиотактичность, что пропорция рацемического диода составляет, по меньшей мере, 75% , предпочтительно, по меньшей мере, 85% , или пропорция рацемического пентада составляет, по меньшей мере, 30% , предпочтительно, по меньшей мере 30% . Поли(алкилстирол) может включать поли(метилстирол), поли(этилстирол), поли(изопропилстирол), поли(трет-бутилстирол), поли(фенилстирол), поли(винилнафтален) и поли(винилстирол) и т. п. ; поли(галоидированный стирол) включает поли(хлорстирол), поли(бромстирол), поли(фторстирол) и т. д.

Наиболее предпочтительными полистиролами являются собственно полистирол, поли(n-метилстирол), поли(м-метилстирол), (n-трет- бутилстирол), поли(n-хлорстирол), поли(м-хлорстирол), поли(n- фторстирол), гидрогенизованный полистирол и сополимер, содержащий их структурные элементы.

Полистирол, имеющий синдиотактическую конфигурацию, можно получить путем полимеризации мономеров стирола (соответствующих перечисленным полистиролам), применив катализатор, содержащий титановое соединение и конденсат воды и триалкилалюминий, например, в инертном углеводородном растворителе или в отсутствие растворителя.

В композиции по изобретению в качестве наполнителя, обработанного связующим веществом, может быть использован наполнитель в виде волокон, гранул или порошка. Волокнистые наполнители включают стекловолокно, угольное волокно, органическое синтетическое волокно, спиральные волоски, керамическое волокно, металлические нити, природное растительное волокно и т. п.

Примерами конкретных органических синтетических волокон являются те, которые включают все ароматические полиамидные волокна и полиамидные волокна; волоски бора, окиси алюминия, окиси кремния и карбида кремния; титаната калия, сульфата магния и окиси магния; металлические нити из меди, алюминия и стали; особенно предпочтительными являются стекло- и угольные волокна. Форма наполнителей может быть в виде ткани, мата, пучка, короткой нити, пружинки и т. п. В нарезанной форме длина предпочтительно должна составлять 0,05-50 мм, диаметр - предпочтительно 5-20 мкм. Что касается угольного волокна, предпочтение отдается волокнам из полиакрилнитрила.

С другой стороны, наполнители в виде частиц и порошка включают тальк, сажу, графит, двуокись титана, окись кремния, слюду, карбонат кальция, сульфат кальция, карбонат бария, карбонат магния, сульфат магния, сульфат бария, оксисульфат, окись цинка, окись алюминия, каолин, карбид кремния, металлический порошок, стеклопорошок, стекловату, стеклянные бусины и т. п. Предпочтительный средний диаметр частиц составляет от 0,3 до 20 мкм, более предпочтительно от 0,6 до 10 мкм. Предпочтительный средний диаметр частиц карбоната кальция составляет от 0,1 до 20 мкм, а миканита - от 40 до 250 мкм, а еще более предпочтительно от 50 до 150 мкм.

Из различных перечисленных наполнителей особое предпочтение отдается таким стеклонаполнителям, как стеклопорошок, стекловата, стеклобисер, стеклонити, стекловолокно, стеклоровница и стекломаты. Связующий агент для поверхностной обработки упомянутых наполнителей служит для усиления сцепления между наполнителем и полифениленовым эфиром. В этих случаях могут быть использованы любые из хорошо известных связующих веществ из группы силана.

Предпочтительными примерами силановых связующих веществ являются триэтоксисилан, винилтрис (β -метоксиэтокси)силан, γ - метакриноксипропилтриме- токсисилан, γ глицидоксипропилтриметоксисилан, β -(1,1-эпоксициклогексил)этилтриметокcисилан, N- β -(аминоэтил)- γ - аминопропилметилдиметоксисилан, N- β-аминопропилтриэтоксисилан, N-фенил- γ- аминопропилтриэтоксисилан, γ - меркаптопропилтриметоксисилан, γ -хлорпропилт- риметоксисилан, γ -аминопропилтриметоксисилан, γ -аминопропилтри(2-метокси- этокси)силан, N-метил- γ -аминопропилтриметоксисилан, N-винилбензил- γ-ами- нопропилтриэтоксисилан, триаминопропилтриметоксисилан, 3-урандопропилт- риметоксисилан, 3- (4,5-дигидроимидазол)-пропилтриэтоксиси-лан, гексаметилдисилан, N, 0-(бистриметилсилол)амид, N, N-бис-(триметилсилил)мочевина и т. д. Среди них наиболее предпочтительными являются аминосиланы, такие как γ -аминопропилтриэтоксисилан.

Поверхностную обработку, используя эти связующие вещества, можно осуществлять известными способами без какого-либо конкретного ограничения. В частности, проклеечная обработка, при которой раствор органического растворителя или взвешивающий раствор связующего вещества наносится в качестве клеющего вещества на наполнитель, сушка и перемешивание с помощью миксера Ханшеля, супермиксера или V-образного смесителя; метод напыления; интегральный метод смешивания или метод сухой концентрации могут быть с преимуществом применены в зависимости от формы наполнителей. Предпочтительными являются метод проклеивания, метод сухого перемешивания и метод напыления.

В сочетании с перечисленными связующими веществами могут быть использованы пленкообразующие материалы для стекла. Эти пленкообразующие материалы не являются обязательно необходимыми, но включают полиэфиры, полиуретаны, эпоксидные полимеры, полимеры изоцианата и поливинилацетаты.

В соответствии с изобретением смешивание полистирола, имеющего синдиотактическую конфигурацию, полифениленового эфира или смеси полифениленового эфира с полистиролом и наполнителя приводит к усилению адгезивности между полистиролом и наполнителем и более высоким характеристикам композиции.

В состав композиции, кроме обязательных компонентов, могут входить и другие термопластичные смолы, резиноподобные эластомеры или целевые добавки, если этим не будет ущемляться цель изобретения.

Контрольный пример 1. В 500 мл стеклянный реактор, в котором воздух заменен аргоном, помещают 17,8 г (71 ммоль) пентагидрата сульфата меди (CuSO4 ˙5H2O), 200 мл толуола и 24 мл (250 ммоль) триметилалюминия и проводят реакцию при температуре 40оС в течение 3 ч. Затем из раствора, полученного путем удаления твердого вещества, отгоняют толуол при пониженном давлении и комнатной температуре и получают 6,7 г контактного продукта. Молекулярная масса этого продукта, определенная методом понижения температуры замерзания, составила 610.

Производственный пример 1. В 2-литровый реактор помещают 1 л очищенного стирола, 7,5 ммоль контактного продукта, полученного в контрольном примере 1, 7,5 ммоль триизобутилалюминия и 0,38 пентаметилциклопентадиенилового триметоксида титана и полимеризуют при температуре 90оС в течение 5 ч. По окончании реакции полученный продукт разлагают в метаноловом растворе гидроокиси натрия для удаления катализатора и затем осадок многократно промывают метанолом и высушивают, получив после этого 466 г полимера.

Весовая средняя молекулярная масса этого полимера, определенная с применением 1,2,4-трихлорбензола в качестве растворителя при температуре 130оС путем хроматографии проницания геля, составляет 290000. Отношение весовой средней молекулярной массы к числовой средней молекулярной массе составляет 2,72. Температура плавления и измерения 13С-NMR подтверждают, что этот полимер представляет собой полистирол, имеющий синдиотактическую конфигурацию (SPS).

Производственный пример 2. В 2-литровый реактор помещают 1 л очищенного стирола, 5 ммоль контактного продукта, полученного в контрольном примере 1, 5 ммоль триизобутилалюминия и 0,25 ммоль пентаметилциклопентадиенилового триметоксида титана и полимеризуют при температуре 90оС в течение 5 ч. По окончании реакции полученный продукт разлагают в метаноловом растворе гидроокиси натрия для удаления катализатора и затем остаток многократно промывают метанолом и высушивают, получив после этого 308 г полимера.

Весовая средняя молекулярная масса, определенная в растворителе при температуре 130оС путем хроматографии проницания геля, составляет 389000. Отношение весовой средней молекулярной массы к числовой средней молекулярной массе составляет 2,64. Точка плавления и измерения 13С-NMR подтверждают, что этот полимер является полистиролом, имеющим синдиотактическую конфигурацию.

Производственный пример 3. В 2-литровый реактор помещают 1 л очищенного стирола, 7,5 ммоль контактного продукта, полученного в контрольном примере 1, 7,5 ммоль триизобутилалюминия, 0,038 ммоль пентаметилциклопентадиенилового триметоксида титана и полимеризуют при температуре 70оС в течение 3 ч. По окончании реакции полученный продукт разлагают в метаноловом растворе гидроокиси натрия для удаления катализатора и затем остаток многократно промывают метанолом и высушивают, получив 580 г полимера.

Весовая средняя молекулярная масса этого полимера, определенная с применением 1,2,4-трихлорбензола в качестве растворителя при температуре 130оС путем хроматографии проницания геля, составляет 592000. Отношение массовой средней молекулярной массы к числовой средней молекулярной массе составляет 2,81. Измерения температуры плавления и 13С-NMR подтверждают, что этот полимер является полистиролом, имеющим синдиотактическую конфигурацию.

Производственный пример 4. 100 мас. ч. поли(2,6-диметил-1,4- фенилен) простого эфира (РРО) каталожный N 18178-1, выпускаемый фирмой Aldorich Co, 5 мас. ч. малеинового ангидрида (марки S, выпускаемого фирмой Wako Juryaku Co) и 0,2 мас. ч. t- бутилгидроксиперекиси (торговое наименование Parbutyl H, выпускается фирмой Nippon Oil & Fats Co. , Ltd) в качестве перекиси смешивают в смесителе Хеншеля, а затем полученную смесь перемешивают в двухчервячном прессе при температуре 300-320оС для теплового плавления для получения модифицированного малеиновым ангидридом РРО. Полученный модифицированный РРО растворяют в толуоле и затем полученную смесь переосаждают по каплям с помощью метанола для очистки. Очищенный модифицированный РРО формуют путем сжатия. При инфракрасном измерении наблюдают пик вследствие наличия карбонильной группы, подтвердившей, что РРО был модифицирован малеиновым ангидридом.

Производственный пример 5. 100 мас. ч. полифениленового проcтого эфира с привитым стиролом-РРЕ (торговое наименование Jupiace СРХ 100, выпускается фирмой Mitsubishi Chemical Co. , Jnc. ), имеющего истинную вязкость 0,45 при 25оС в хлороформе, 0,5 мас. ч. малеинового ангидрида (марки С, выпускается фирмой Wako Junyaku Co. ) и 0,4 мас. ч. куменегидроперекиси (торговое наименование: Percumyl, выпускается фирмой Nippon Oil & Fats Co. ) в качестве перекиси смешивают в смесителе Хеншеля и затем полученную смесь перемешивают с помощью двухчервячного пресса при 300оС с целью расплавления и получения модифицированного малеиновым ангидридом РРО. Подтверждено, что полученный модифицированный РРО был модифицирован малеиновым ангидридом точно так же, как в производственном примере 4.

Производственный пример 6. К 85 мас. ч. поли(2,6-диметил-1,4- фениленового)эфира (РРО), добавляют 15 мас. ч. SPS, полученного в производственном примере 1, 0,5 мас. ч. малеинового ангидрида, 0,2 мас. ч. t-бутилгидроксипероксида, смесь перемешивают в смесителе Хеншеля и затем в двухчервячном прессе при 300-320оС для расплавления и получения модифицированного малеиновым ангидридом РРО. Подтверждено, что полученный модифицированный РРО был модифицирован малеиновым ангидридом точно так же, как в производственном примере 4.

Производственный пример 7. 85 мас. ч. простого эфира поли(2,6- диметил-1,4-фенилен)- РРО (каталожный N 18178-1, выпускается фирмой Aldorich Co. ), 15 мас. ч. полистирола ПТ-54 (HJPS), 5 мас. ч. малеинового ангидрида (марки S, выпускается фирмой Wako Junyaku Co. ), 0,2 мас. ч. t-бутилгидроксиперекиси (торговое наименование: Perbutyl, выпускается фирмой Nippon Oil & Fats Co. ) смешивают в смесителе Хеншеля и затем полученную смесь перемешивают в двухчервячном прессе при температуре 260-270оС для расплавления и получения модифицированного малеиновым ангидридом РРО. Подтверждено, что полученный модифицированный РРО был модифицирован малеиновым ангидридом точно так же, как в производственном примере 4.

Производственный пример 8. Повторяют методику примера 4, за исключением того, что используют 0,5 мас. ч. малеинового ангидрида.

Производственный пример 9. Повторяют методику примера 4, за исключением того, что используют 3 мас. ч. малеинового ангидрида, а перекись не используют.

Производственный пример 10. Повторяют методику примера 4, за исключением того, что используют 10 мас. ч. малеинового ангидрида.

Производственный пример 11. Повторяют методику примера 5, за исключением того, что используют атактический полистирол (торговая марка: Идемицу Полистирол ННЗОЕ, производимый Идемицу синдиотактический полистирол (SPS)).

Производственный пример 12. Повторяют методику примера 4, за исключением того, что используют синдиотактический полистирол (SPS), полученный в производственном примере 1, вместо РРО, полученного в производственном примере 4.

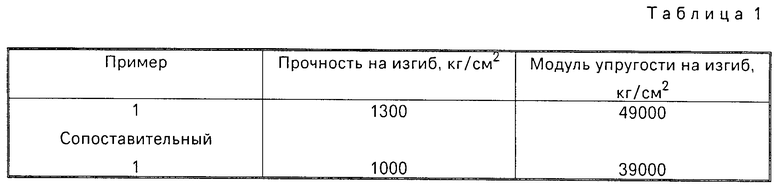

П р и м е р 1. К 100 мас. ч. общего количества 75 мас. % полистирола, имеющего синдиотактическую конфигурацию (SPS) и полученного в производственном примере 1 (продукт А) и 25 мас. % модифицированного малеиновым ангидридом РРО, полученного в производственном примере 4 (продукт Б), добавляют 0,7 мас. ч. (2,6-ди-t-бутил-4-метилфенил)пентаэритритолдифос- фита (торговое наименование: РЕР-36, выпускается фирмой Adeka Argus Co. Ltd. ), 0,1 мас. ч. 2,6-ди-t-бутил-4-фенола (торговое наименование: Similizer ВНТ, выпускается фирмой Sumimoto Chemical Co. Ltd. ), и 1 мас. ч. п-(t-бутил)бензойной кислоты в качестве антиоксиданта. Полученную смесь перемешивают в сухом виде в смесителе Хеншеля и затем перемешивают с целью расплавления в двухчервячном прессе с температурой цилиндра 300оС с последующим получением гранул.

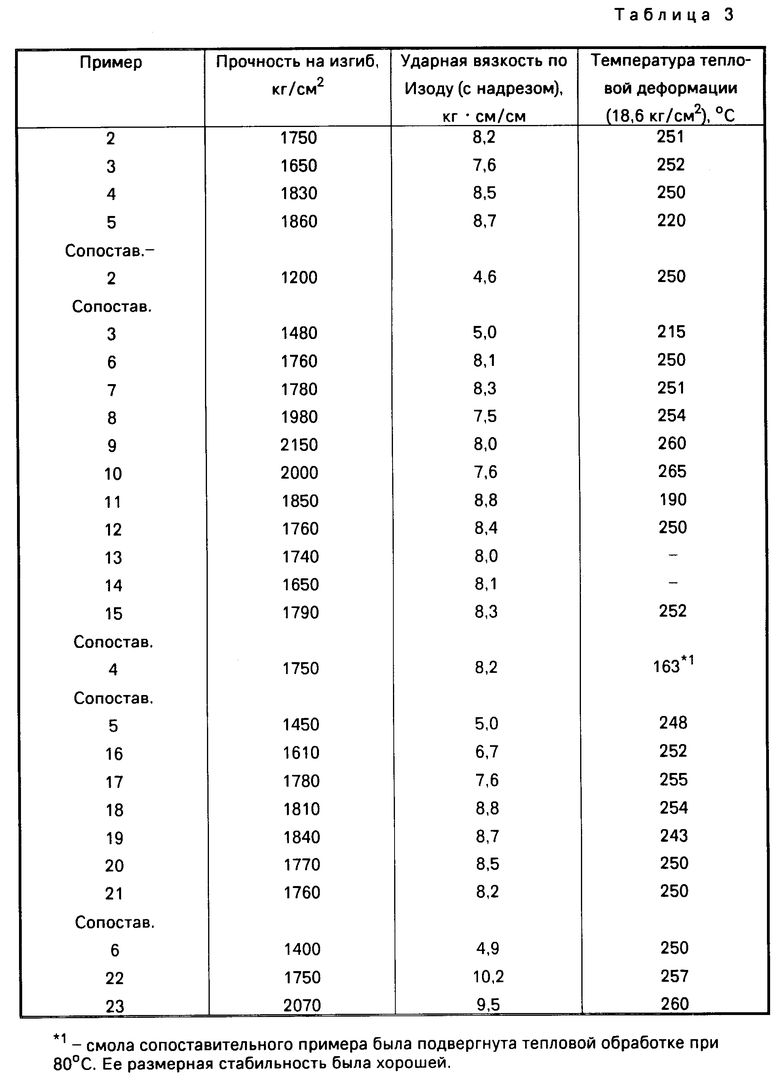

Полученные гранулы формуют путем инжекции для получения испытательных образцов для испытания на изгиб. Результаты представлены в табл. 1.

Сопоставительный пример 1. К 100 мас. ч. полистирола, имеющего синдиотактическую конфигурацию (SPS) и полученного в производственном примере 1, добавляют 0,7 мас. ч. (2,6-ди-t-бутил- 4-метилфенил)пентаэритритолдифосфита (торговое наименование: РЕР-36, выпускается фирмой Adeka Argus Co. , Ltd), 0,1 мас. ч. 2,6-ди-t-бутил-4-фенола (торговое наименование: Similizer ВНТ, выпускается фирмой Sumitomo Chemical Co. , Ltd) и 1 мас. ч. п-(t- бутил) бензойной кислоты в качестве антиоксиданта. Полученную смесь перемешивают в сухом виде в смесителе Хеншеля, а затем пропускают с целью расплавления через двухчервячный пресс с температурой цилиндра 300оС с последующим получением гранул.

Полученные гранулы формуют путем инжекции для получения испытательных образцов для испытания на изгиб.

Результаты представлены в табл. 1.

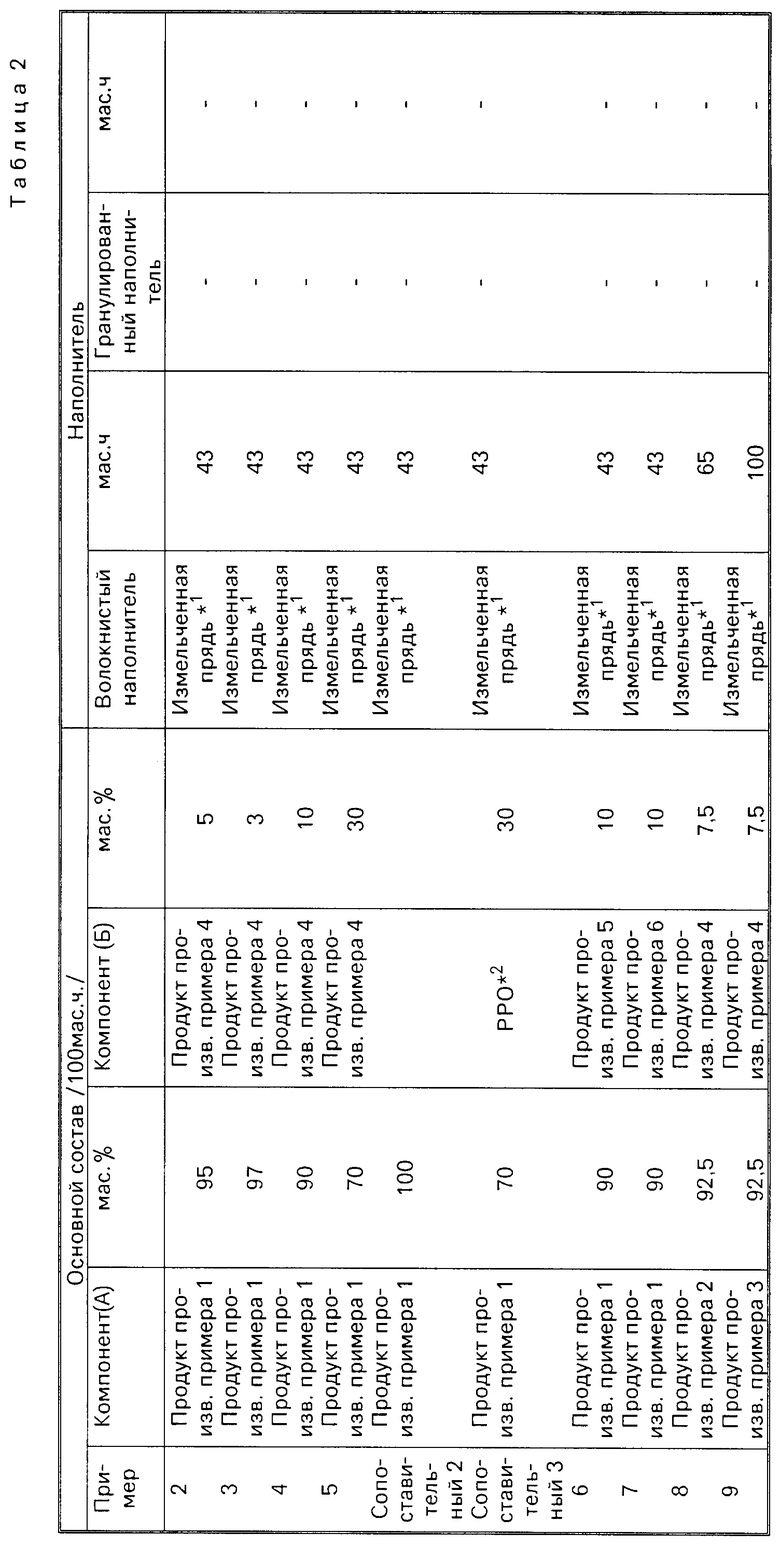

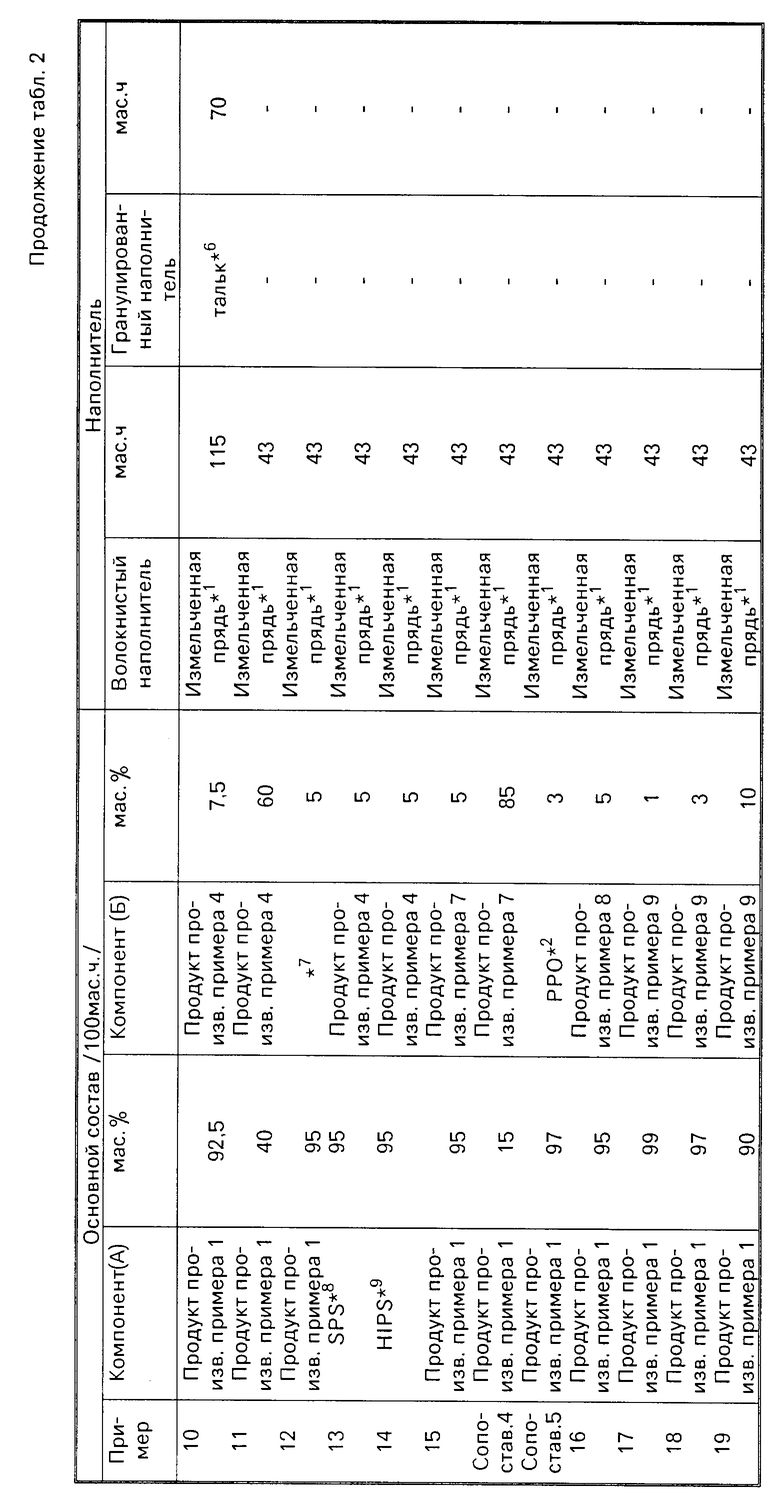

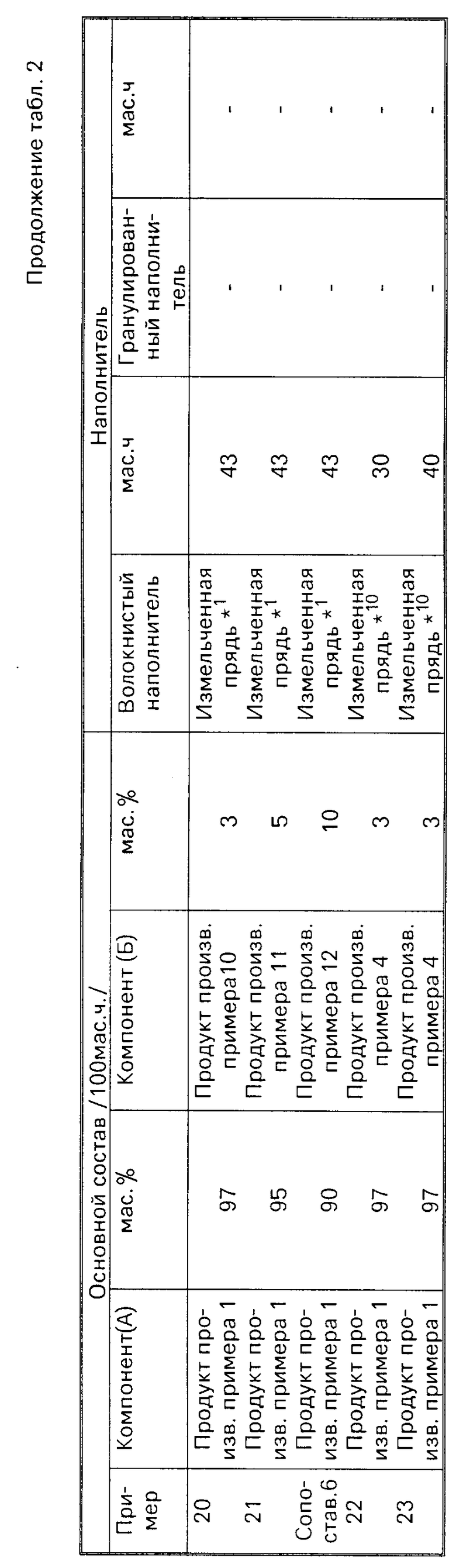

П р и м е р 2. К 100 мас. ч. общим количеством 95 мас. % полистирола с синдиотактической конфигурацией (SPS), полученного в производственном примере 1, и 5 мас. % модифицированного РРО, полученного в производственном примере 4, добавляют 0,7 мас. ч. (2,6-ди-t-бутил-4-метилфенил) пентаэритритолдифосфита (торговое наименование: РЕР-36, выпускается фирмой Adeka Argus Co. , Ltd) и 1 мас. ч. 2,6-ди-t-бутил-4-фенола (торговое наименование: Sumilizer ВНТ, выпускается фирмой Sumitomo Chemical Co. , Ltd) и 1 мас. ч. п-(t-бутил) алюминийбензоата (торговое наименование: РТВВА-А1, выпускается фирмой Dainippon Inc. Industry Cо) в качестве антиоксиданта. Полученную смесь смешивают в сухом виде в смесителе Хеншеля, а затем гранулируют с помощью двухчервячного пресса с одновременной подачей 43 мас. ч. стекловолокна, обработанного аминосиланом (ОЗТ-448, 13 мкм) 3 мм, выпускается фирмой Nippon Electric Class Co. , Ltd) в качестве наполнителя. Полученные гранулы формируют путем инжекции для получения образцов для испытания на изгиб и ударную вязкость по Изоду. На этих образцах проводят испытания на изгиб и ударную вязкость по Изоду. Определяют температуру тепловой деформации. Результаты представлены в табл. 3.

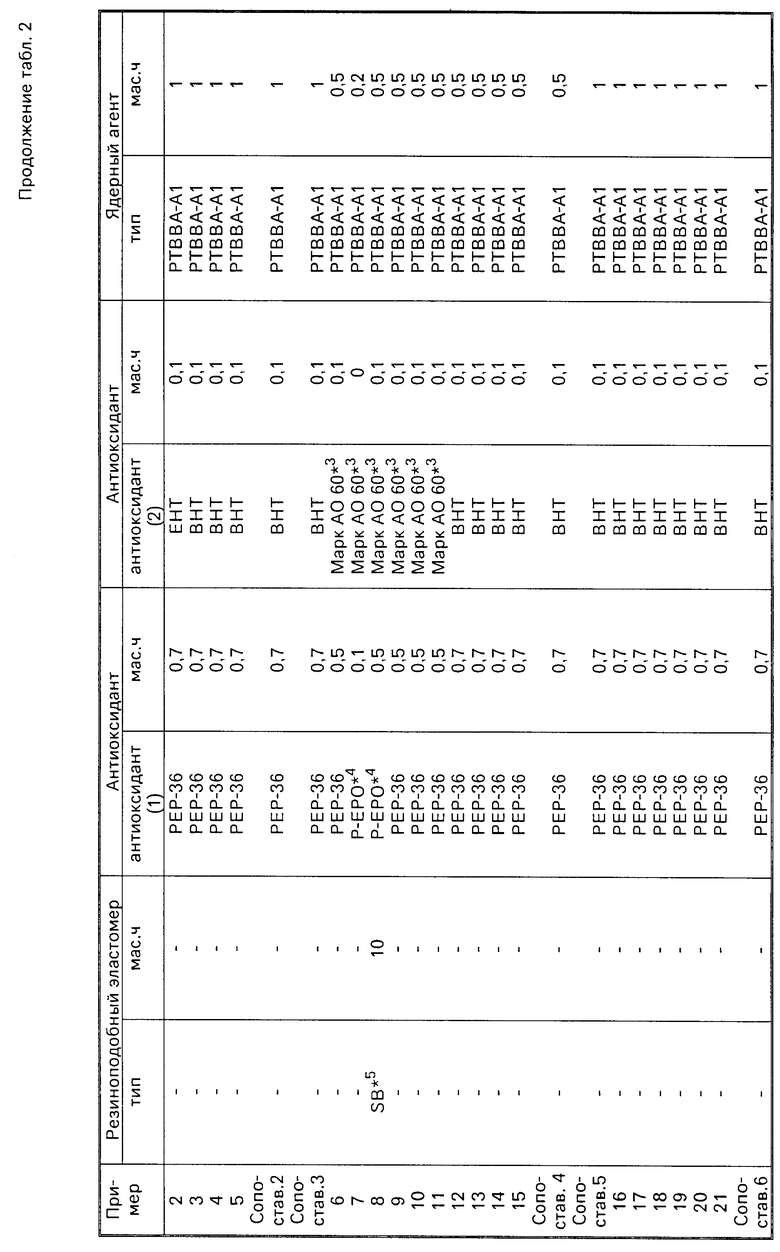

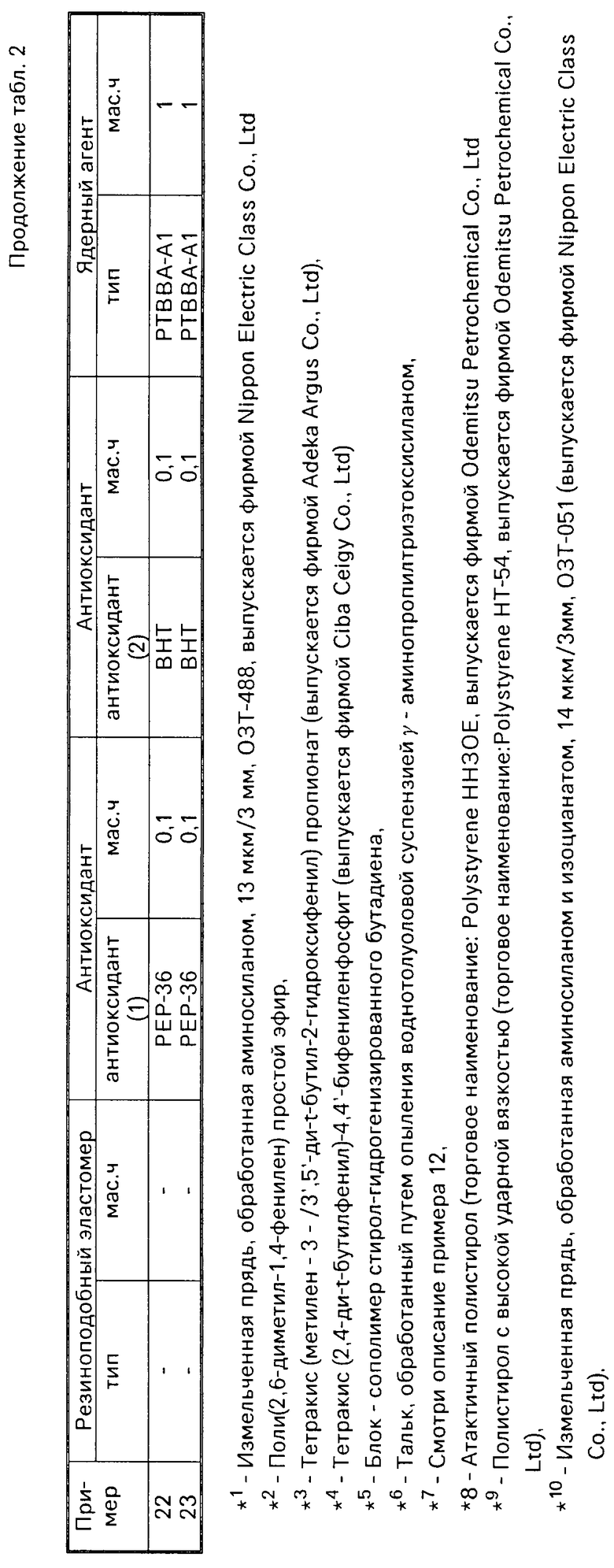

П р и м е р ы 3-23 и сопоставительные примеры 2-6. Технологию примера 2 повторяют, за исключением того, что в качестве полистирола используют SPS, полученный в производственных примерах 1-3, атактический полистирол (торговое наименование: Polystyrene ННЗОЕ, выпускается фирмой Idemitsu Petrochemical Co. , Ltd) или полистирол с высокой ударной вязкостью (торговое наименование Idemitsu Polystyrene НТ-54, выпускается фирмой Idemitsu Petrochemical Co. , Ltd), а в качестве полифениленового простого эфира используют продукт, полученный в производственных примерах 4-7 или поли(2,6-диметил-1,4-фенилен)эфир (каталожный N 18178-1, выпускается фирмой Aldorich Co), а также добавляют наполнители и присадки в соответствии с табл. 2. Результаты представлены в табл. 3.

Однако в примере 12 к 100 мас. ч. с общим количеством 95 мас. ч. синдиотактического полистирола (SPS), полученного в производственном примере 1, и 5 мас. % поли(2,6-диметил-1,4-фенилен)эфира (каталожный N 18178-1, выпускается фирмой Aldorich Co) добавляют 0,5 мас. ч. малеинового ангидрида (марки S, выпускается фирмой Hiroshima Wako Junyaku Co. ) и 0,2 мас. ч. t-бутилгидроксиперекиси (торговое наименование: Perbutyl H, выпускается фирмой Nippon Oil & Fats Co. , Ltd), смешивают в сухом виде в смесителе Хеншеля, а затем полученную смесь гранулируют с помощью двухчервячного пресса с одновременной подачей 43 мас. ч. стекловолокна, обработанного аминосиланом (ОЗТ-488 13 мкм) 3 мм, выпускается фирмой Nippon Electric Class Co. , Ltd) в качестве наполнителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1991 |

|

RU2066681C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1989 |

|

RU2088611C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1988 |

|

RU2033416C1 |

| ОГНЕСТОЙКАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1989 |

|

RU2041240C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2008 |

|

RU2469076C2 |

| КОМПОЗИЦИЯ СМАЗЫВАЮЩЕГО МАСЛА | 2007 |

|

RU2445350C2 |

| КОМПОЗИЦИЯ СМАЗОЧНОГО МАСЛА | 2007 |

|

RU2451720C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИСТИРОЛА И КАТАЛИТИЧЕСКАЯ СИСТЕМА ДЛЯ ЕГО ПОЛУЧЕНИЯ | 1988 |

|

RU2086563C1 |

| СМАЗОЧНОЕ МАСЛО ДЛЯ ХОЛОДИЛЬНЫХ УСТАНОВОК КОМПРЕССИОННОГО ТИПА И АППАРАТ ДЛЯ ОХЛАЖДЕНИЯ | 1997 |

|

RU2199576C2 |

| КОМПОЗИЦИЯ СМАЗОЧНОГО МАСЛА ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2007 |

|

RU2447136C2 |

Использование: соединители и печатные платы в электротехнике и электронике, конструкционные материалы, части автомобилей, части электробытовых приборов. Сущность: композиция включает: 40 - 99 мас. % полистирола синдиотактического; 1 - 60 мас. % полифениленового эфира, выбранного из группы, включающей поли/2,6-диметил-1,4-фенилен/простой эфир, модифицированный малеиновым ангидридом, привитой сополимер полифениленового эфира и полистирола или смесь поли/2,6-диметил-1,4-фенилен/простого эфира, модифицированного малеиновым ангидридом, и полистирола; и обработанный кремнийсодержащим связующим, предпочтительно аминосиланом, наполнитель в количестве 30 - 185 мас. ч. на 100 мас. ч. суммы полимеров, 1 з. п. ф-лы, 3 табл.

Указанный полистирол, мас. % 40 - 99

Указанный полифениленовый эфир, мас. % 1 - 60

Указанный наполнитель, мас. ч. на 100 мас. ч суммы полимер

ов 30 - 185

2. Композиция по п. 1, отличающаяся тем, что в качестве наполнителя она содержит наполнитель, обработанный аминосиланом.

Авторы

Даты

1994-04-30—Публикация

1990-10-12—Подача