Изобретение относится к смазочному маслу для холодильных установок компрессионного типа. Более точно, данное изобретение относится к смазочному маслу для холодильных установок компрессионного типа, в которых используется фторуглеводородный хладагент, содержащий пентафторэтан, смазочное масло включает поливинилэфирное соединение, проявляет прекрасную совместимость со фторуглеводородными хладагентами, содержащими пентафторэтан, который может заменять хлорфторуглероды, вызывающие загрязнение окружающей среды, обладает объемным внутренним сопротивлением 1012 Ω•см или более при 80oС и проявляет прекрасную стабильность и смазочную способность.

ОПИСАНИЕ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ

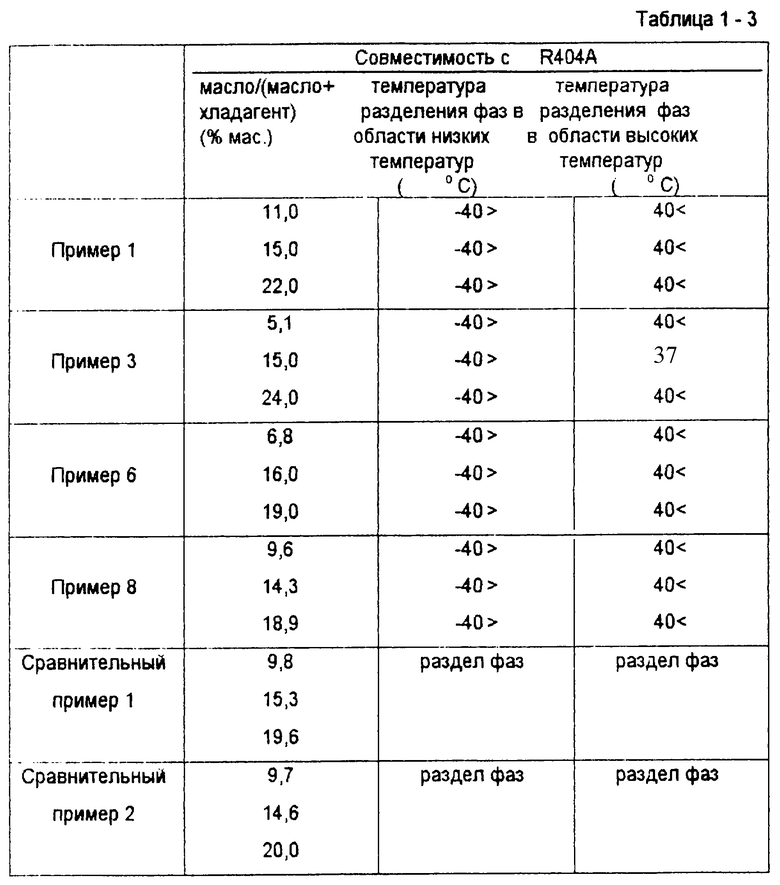

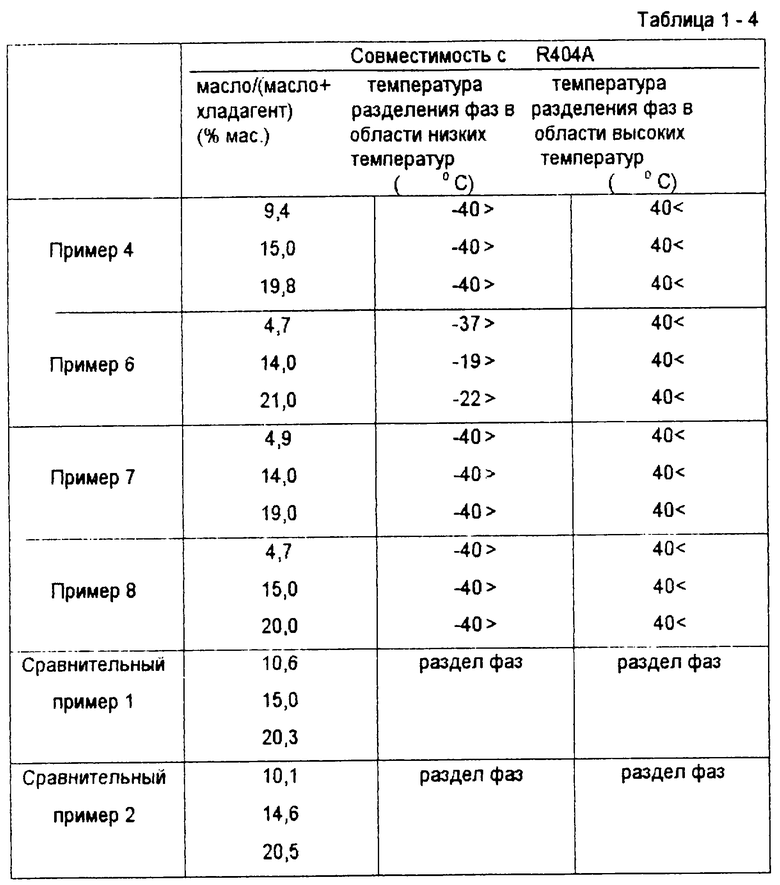

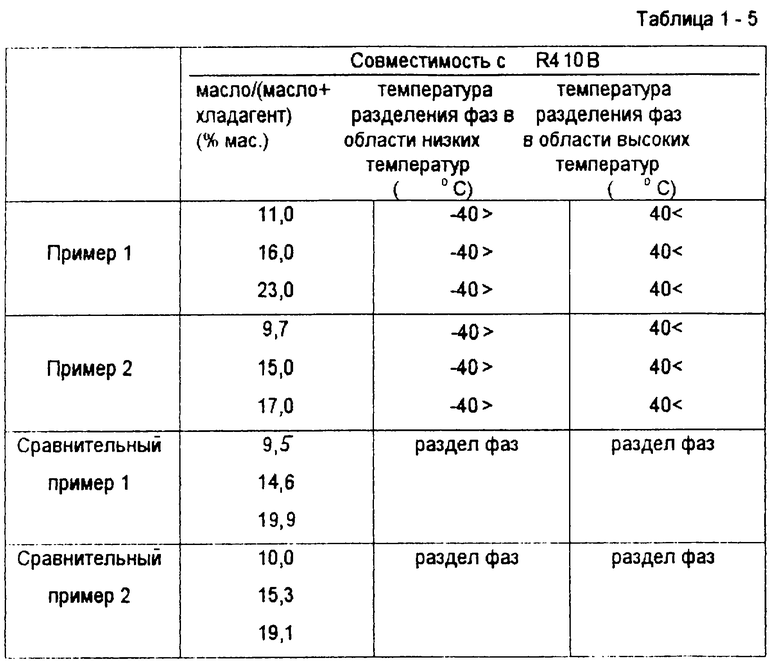

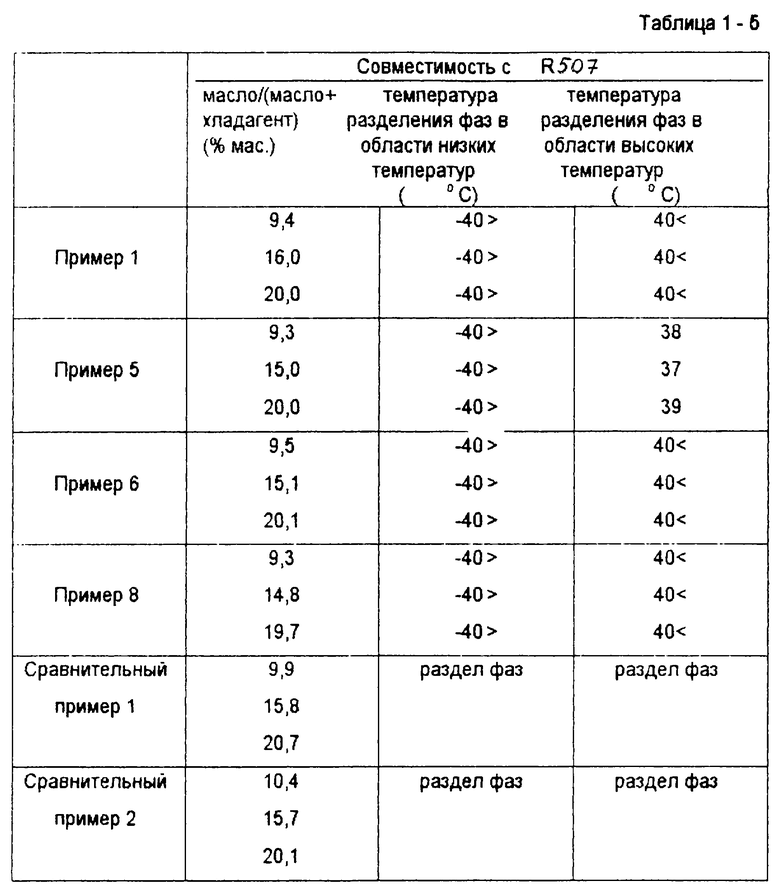

Обычно холодильные установки компрессионного типа состоят по меньшей мере из компрессора, конденсатора и механизма нагнетания (такого как нагнетательный клапан и капиллярная трубка), испарителя и сушильной камеры и имеют структуру, в которой смесь жидкой смеси хладагента и смазочного масла циркулирует в замкнутой системе. Обычно в холодильной установке компрессионного типа в компрессоре температура высокая, а в охлаждающей камере низкая, хотя условия могут быть различными в зависимости от типа машины и обычно необходимо, чтобы хладагент и смазочное масло циркулировали в системе без разделения фаз в широком интервале температур. Смесь хладагента и смазочного масла обычно имеет зону разделения фаз в области низких температур и в области высоких температур. Самая высокая температура зоны разделения фаз в области низких температур предпочтительно равна -10oС или ниже, более предпочтительно -20oС или ниже. Самая низкая температура зоны разделения фаз в области высоких температур предпочтительно равна 30oС или выше, более предпочтительно 40oС или выше. Когда во время работы холодильной установки происходит разделение фаз, это в значительной степени неблагоприятно воздействует на производительность и срок службы холодильной установки. Например, когда разделение фаз хладагента и смазочного масла происходит в части компрессора, смазка движущихся частей ухудшается, имеет место их соударение, что является причиной значительного снижения срока службы аппарата. Когда разделение фаз происходит в испарителе, снижается эффективность теплообмена ввиду присутствия смазочного масла высокой вязкости.

Поскольку смазочное масло для холодильных установок используется с целью смазки подвижных частей холодильника, смазочная способность, естественно, является важной. В частности, ввиду того что температура в компрессоре высока, важна вязкость, которая может сохранять масляную пленку, необходимую для смазки. Необходимая вязкость является различной в зависимости от типа используемого компрессора и условий работы и обычно предпочтительно вязкость (кинематическая вязкость) смазочного масла перед смешением с хладагентом составляет от 5 до 200 сантистокс, более предпочтительно от 5 до 100 сантистокс при 40oС. Когда вязкость ниже этого интервала значений, масляная пленка становится тонкой, что является причиной недостаточной смазки. Когда вязкость выше этого интервала значений, снижается эффективность теплообмена.

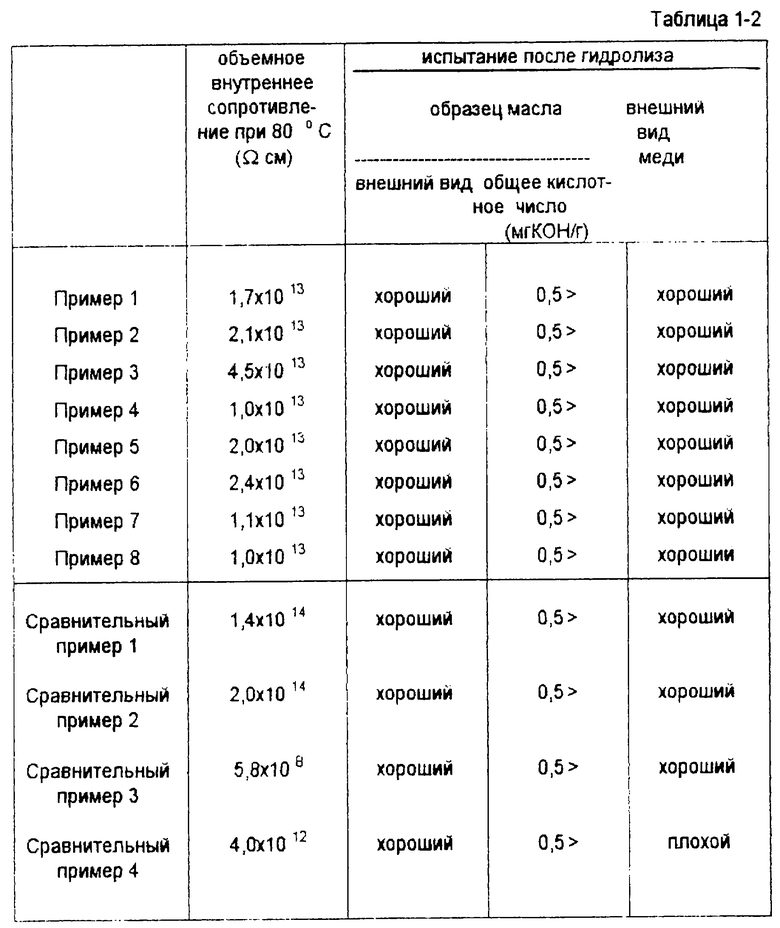

В электрических холодильниках и кондиционерах воздуха имеются мотор и компрессор, в целом сформованные в едином корпусе, и необходимо, чтобы смазочное масло для них имело высокую степень электроизолирующей способности. Обычно, необходимое объемное внутреннее сопротивление равно 1012 Ω•см или более при 80oС. Когда сопротивление ниже этой величины, возникает возможность утечки электричества. Кроме того, должно иметь высокую стабильность смазочное масло. Например, когда в результате гидролиза или подобного процесса образуются органические кислоты, имеет место тенденция коррозии или износа аппаратуры, хотя степень коррозии и износа зависит от количества органических кислот.

В качестве хладагента для холодильных установок компрессионного типа, в частности для кондиционеров воздуха, ранее использовался, главным образом, хлордифторметан (далее в описании называемый R22) или смесь хлордифторметана и хлорпентафторэтана в массовом соотношении 48,8:51,2 (далее в описании называемая R502). В качестве смазочного масла использовались минеральные и синтетические масла различных типов, удовлетворяющие необходимым свойствам, описанным выше. Однако применение R22 и R502 ограничено во всем мире, поскольку они вызывают загрязнение окружающей среды, такое как разрушение озоносферы. По этой причине фторированные углеводороды, представленные 1,1,1,2-тетрафторэтаном, дифторметаном, пентафторэтаном и 1,1,1-трифторэтаном (далее в описании называемые R134a, R32, R125 и R143a соответственно), привлекают внимание в качестве хладагентов новых типов. Фторуглеводороды, в частности R134a, R32, R125 и R143a, являются предпочтительными в качестве хладагентов для холодильных установок компрессионного типа, поскольку возможность того, что они вызывают разрушение озоносферы, мала. Однако указанный выше фторуглеводород вызывает проблему, когда используется отдельно. Например, в публикации "Energy Shigen (Energy and Resources)" Volume 16, Number 5, Page 474, сообщалось, что (1) когда R134 применяется в кондиционере воздуха для замены R22, давление при работе является более низким, производительность снижается приблизительно на 40%, а эффективность приблизительно на 5% относительно той производительности и эффективности, которые получают при использовании R22; (2) R32 дает более высокую эффективность, но дает и более высокое давление при работе по сравнению с эффективностью и давлением, получаемыми при использовании R22, и является слабогорючим; и (3) R125 имеет меньшее критическое давление, что вызывает снижение эффективности, хотя он негорюч. R143 обладает проблемой горючести подобно R32.

Желательно, чтобы хладагент для холодильных установок компрессионного типа мог использоваться без изменения структуры используемой в данный момент холодильной установки. Однако фактически необходимо использовать указанные выше смешанные углеводородные хладагенты ввиду проблем, описанных выше. Более точно с точки зрения эффективности было бы желательным, чтобы R32 и R143, являющиеся горючими, заменяли бы R22 и R502, которые использовались до сегодняшнего дня, и чтобы R125 или R134 смешивали с R32 или R143 для обеспечения негорючести. В публикации The International Symposium on R22 & R502 Alternative Refrigerants, 1994, Page 166 описывается, что смесь R32 и R134 является горючей, когда содержание R32 составляет 56 мас.% или более. С учетом негорючести, желателен хладагент, содержащий 45 мас.% или более негорючего фторуглеводорода, такого как R125 и R134, хотя содержание может быть различным в зависимости от композиции хладагента.

С другой стороны, хладагент в системе охлаждения используется в различных условиях, и нежелательно, чтобы композиция хладагента, содержащего фторуглеводороды, значительно отличалась в различных частях системы охлаждения. Хладагент в газообразном состоянии, так же, как и в жидких состояниях, находится в одной системе охлаждения. Следовательно, когда температуры кипения фторуглеводородов, используемых в смеси, очень сильно различаются, существует возможность того, что композиция смешанного хладагента будет в значительной степени различаться в различных частях системы охлаждения ввиду указанной выше причины.

Температуры кипения R32, R143a, R125 и R134 соответственно равны -51,7oС, -47,4oС, -48,5oС и -26,3oС. Использование R134 в смешанном фторуглеводородном хладагенте должно выполняться осторожно, принимая во внимание приведенный выше довод. Следовательно, когда R125 используется в смешанном хладагенте, предпочтительно, чтобы содержание R125 составляло от 20 до 80 мас. %, более предпочтительно от 40 до 70 мас.% Когда содержание составляет менее 20 мас. %, хладагент, имеющий другую температуру кипения, такой как R134a, должен использоваться в большем количестве для того, чтобы обеспечить получение негорючего смешанного хладагента, и содержание не является предпочтительным по указанной выше причине. Когда содержание R125 более 80 мас. %, эффективность снижается, и содержание также не является предпочтительным.

Ввиду указанных выше причин смесь R32, R125 и R143a в массовом соотношении 23:25:52 (далее в описании называемая R407C), смесь R32 и R125 в массовом соотношении 50:50 (далее в описании называемая R410A), смесь R32 и R125 в массовом соотношении 45:50 (далее в описании называемая R410B) являются предпочтительными в качестве смешанного хладагента для замены хладагента R22. Смесь R125, R143a и R134 в массовом соотношении 44:52:4 (далее в описании называемая R404A) и смесь R125 и R143a в массовом соотношении 50:50 (далее в описании называемая R507) являются предпочтительными в качестве смешанного хладагента для замены хладагента R502.

Эти смешанные хладагенты являются преимущественными также ввиду того, что эти хладагенты демонстрируют небольшое изменение в составе, когда хладагенты вносят в аппаратуру или выводят из аппаратуры.

Когда R404, R410A, R410B или R507 используются для замены R22 или R502 в холодильной установке компрессионного типа, в которой в качестве хладагента используется R22 или R502, смазке необходимо иметь хорошую совместимость со смешанным фторуглеводородным хладагентом, а также она должна отвечать другим требованиям, описанным выше, которыми являются объемное внутреннее сопротивление, равное 1012 Ω•см (80oС), или большая хорошая стабильность и смазывающая способность.

Однако смазочные масла, которые ранее использовались в сочетании с R22 или R502, не обладают необходимой совместимостью со смешанными фторуглеводородными хладагентами, такими как R404A, R410A, R410B и R507. Следовательно, необходимо новое смазочное масло, подходящее для этих смешанных хладагентов. Когда хладагенты R22 и R502 заменяют новыми хладагентами, необходимо, чтобы требовалось небольшое изменение в структуре аппарата. Нежелательно, чтобы структуры используемых в настоящее время аппаратов при замене смазки необходимо было изменять в значительной степени.

В качестве смазки, обладающей хорошей совместимостью с этими смешанными фторуглеводородными хладагентами, известны полиалкиленгликолевые смазки, смазки на основе сложных полиольных эфиров и карбонатные смазки. Полиалкиленгликолевая смазка обладает низким объемным внутренним сопротивлением, а смазки на основе сложных полиольных эфиров и карбонатные смазки легко гидролизуются, что является причиной проблемы стабильности. Следовательно, необходима разработка новой смазки, проявляющей совместимость с указанными выше фторуглеводородными хладагентами, обладающей высоким объемным внутренним сопротивлением и проявляющей высокую стабильность и смазывающую способность.

Ввиду указанных выше обстоятельств предметом данного изобретения является разработка смазочного масла для холодильных установок компрессорного типа, которое проявляет прекрасную совместимость со смешанными фторуглеводородными хладагентами, содержащими R125, такими как R104A, R410B, R404A и R507, которые могут заменять фторуглеводороды, вызывающие загрязнение окружающей среды, масло обладает высоким внутренним сопротивлением и проявляет прекрасную стабильность и смазывающую способность.

Другим предметом данного изобретения является разработка аппарата для охлаждения, использующего указанную выше смазку и смешанный фторуглеводородный хладагент, содержащий R125, и компрессор для хладагентов, который подходит для получения цикла охлаждения в указанном выше аппарате для охлаждения.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В результате исследований, проведенных авторами данной заявки для разработки смазочного масла, обладающего указанными выше необходимыми свойствами, было впервые установлено, что указанные выше предметы изобретения могут достигаться при помощи смазочного масла, включающего в качестве главного компонента поливинилэфирное соединение, которое содержит специфические составляющие элементарные звенья. Данное изобретение составлено на основе этого открытия.

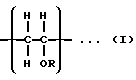

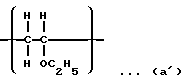

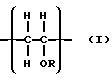

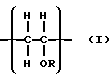

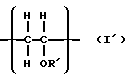

Таким образом, данное изобретение относится к смазочному маслу для холодильных установок компрессионного типа, использующих фторуглеводородный хладагент, содержащий пентафторэтан, смазочное масло включает поливинилэфирное соединение, содержащее (а) составляющее элементарное звено, представленное общей формулой (I)

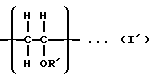

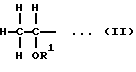

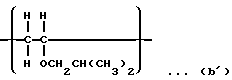

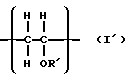

(где R представляет собой углеводородную группу, которая содержит от 1 до 3 атомов углерода и может содержать эфирную связь) или полифинилэфирное соединение, содержащее составляющее элементарное звено (а) и (b) составляющее элементарное звено, представленное следующей общей формулой

(где R' представляет собой углеводородную группу, которая содержит от 3 до 20 атомов углерода, может содержать простую эфирную связь в группе и отлична от углеводородной группы, представленной R в общей формуле (I)) - в качестве главного компонента смазочного масла.

Данное изобретение относится к аппарату для охлаждения, в котором имеется цикл охлаждения, состоящий, по меньшей мере, из компрессора, конденсатора, механизма нагнетания, испарителя и, необязательно, сушильной камеры и содержащий описанное выше смазочное масло и фторуглеводородный хладагент, включающий пентафторэтан. Данное изобретение относится также к (i) компрессору высокого давления для хладагентов, который включает мотор, имеющий ротор и статор и расположенный в закрытой емкости, содержащей смазочное масло, вал ротора, пригнанный к ротору, и компрессорную часть, соединенную с мотором через вал ротора, и содержит в закрытой емкости газообразный хладагент под высоким давлением; и к (ii) компрессору низкого давления для хладагентов, который включает мотор, содержащий ротор и статор, и расположенный в закрытой емкости, в которой содержится смазочное масло, вал ротора, пригнанный к ротору, и компрессорную часть, присоединенную к мотору через вал ротора, и выпускает газообразный хладагент высокого давления непосредственно из закрытой емкости. Указанные выше компрессоры для хладагентов содержат указанное смазочное масло и фторуглеводородный хладагент, содержащий пентафторэтан.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Смазочное масло для холодильных установок компрессионного типа данного изобретения включает поливинилэфирное соединение, содержащее составляющее элементарное звено (а), представленное общей формулой (I), или поливинилэфирное соединение, содержащее составляющее элементарное звено (а), представленное общей формулой (I), и составляющее элементарное звено (b), представленное общей формулой (I'), в качестве главного компонента смазочного масла.

R в общей формуле (I) представляет собой углеводородную группу, которая содержит от 1 до 3 атомов углерода и может также содержать простую эфирную связь в группе. Конкретные примеры углеводородной группы, представленной R, включают метильную группу, этильную группу, н-пропильную группу, изопропильную группу и 2-метоксиэтильную группу. R' в общей формуле (I') представляет собой углеводородную группу, которая содержит от 3 до 20 атомов углерода и может содержать простую эфирную связь в группе. Конкретные примеры углеводородной группы, представленной R', включают алкильные группы, такие как н-пропильная группа, изопропильная группа, н-бутильная группа, изобутильная группа, втор-бутильная группа, трет-бутильная группа, различные типы пентильной группы, различные типы гексильной группы, различные типы гептильной группы и различные типы октильной группы; циклоалкильные группы, такие как циклопентильная группа, циклогексильная группа, различные типы метилциклогексильной группы, различные типы этилциклогексильной группы и различные типы диметилциклогексильной группы; арильные группы, такие как фенильная группы, различные типы метилфенильной группы, различные типы этилфенильной группы и различные типы диметилфенильной группы; арилалкильные группы, такие как бензильная группа, различные типы фенилэтильной группы и различные типы метилбензильной группы; и алкильные группы, содержащие простую эфирную связь в группе, такие как 2-метоксиэтильная группа, 2-этоксиэтильная группа, 2-метокси-1-метилэтильная группа, 2-метокси-2-метилэтильная группа, 3,6-диоксагептильная группа, 3,6,9-триоксадецильная группа, 1,4-диметил-3,6-диоксагептильная группа, 1,4,7-триметил-3,6,9-триоксадецильная группа, 2,6-диокса-4-гептильная группа и 2,6,9-триокса-4-децильная группа.

Винилэфирные соединения могут содержать составляющее элементарное звено одного типа или двух или более типов (а) и (b). Когда винилэфирные соединения содержат оба составляющих элементарных звена (а) и (b), R в общей формуле (I), представляющей составляющее элементарное звено (а), и R' в общей формуле (I'), представляющей составляющее элементарное звено (b), не являются одинаковыми.

В общей формуле (I), представляющей составляющее элементарное звено (а), R предпочтительно представляет собой метильную группу или этильную группу, более предпочтительно этильную группу (составляющее элементарное звено (а'), которое показано в примерах). В общей формуле (I'), представляющей составляющее элементарное звено (b), R' предпочтительно представляет собой углеводород, содержащий от 3 до 6 атомов углерода, более предпочтительно - изобутильную группу (составляющее элементарное звено (b'), которое показано в примерах).

Мольное соотношение составляющего элементарного звена (а) и составляющего элементарного звена (b) предпочтительно находится в интервале значений от 10:0 до 5:5, более предпочтительно в интервале значений от 10:0 до 7:3, наиболее предпочтительно в интервале значений от 10:0 до 8:2.

В данном изобретении кинематическая вязкость винилэфирного соединения предпочтительно находится в интервале значений от 5 до 300 сантистокс, более предпочтительно в интервале значение от 5 до 100 сантистокс при 40oС. Следовательно, степень полимеризации может подходящим образом выбираться так, чтобы кинематическая вязкость находилась в указанном интервале значений.

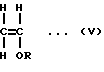

Поливинилэфирное соединение, используемое в смазочном масле данного изобретения, может быть получено полимеризацией соответствующего винилэфирного мономера. Более точно, поливинилэфирное соединение, содержащее составляющее элементарное звено (а), может быть получено полимеризацией винилэфирного мономера одного или более типов, представленного следующей общей формулой (V)

(где R принимает значения, определенные выше).

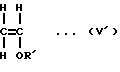

Поливинилэфирное соединение, содержащее составляющие элементарные звенья (а) и (b), может быть получено совместной полимеризацией винилэфирного мономера одного или более типов, представленного общей формулой (V), и винилэфирного мономера одного или более типов, представленного следующей общей формулой (V')

(где R' принимает значения, определенные выше).

Примеры винилэфирного мономера, представленного общей формулой (V), включают винилметиловый эфир, винилэтиловый эфир, винил-н-пропиловый эфир, винилизопропиловый эфир и винил-2-метоксиэтиловый эфир. Примеры винилэфирного мономера, представленного общей формулой (V), включают винил-н-пропиловый эфир, винилизопропиловый эфир, винил-н-бутиловый эфир, винилизобутиловый эфир, винил-втор-бутиловый эфир, винил-трет-бутиловый эфир, винил-н-пентиловый эфир, винил-н-гексиловый эфир, винил-2-метоксиэтиловый эфир, винил-2-этоксиэтиловый эфир, винил-2-метокси-1-метилэтиловый эфир, винил-2-метокси-2-метилэтиловый эфир, винил-3,6-диоксагептиловый эфир, винил-3, 6,9-триоксадециловый эфир, винил-1,4-диметил-3,6-диоксагептиловый эфир, винил-1,4,7-триметил-3,6,9-триоксадециловый эфир, винил-2,6-диокса-4-гептиловый эфир и винил-2,6,9-триокса-4-дециловый эфир. Эти винилэфирные мономеры могут быть получены общеизвестными способами.

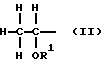

В качестве поливинилэфирного соединения, используемого в смазочном масле данного изобретения, предпочтительны поливинилэфирное соединение, в котором один конец имеет структуру, представленную следующей общей формулой (II)

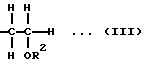

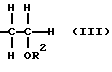

(где R1 представляет собой углеводородную группу, которая содержит от 1 до 20 атомов углерода и может содержать эфирную связь в группе), а другой конец имеет структуру, представленную следующей общей формулой (III)

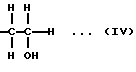

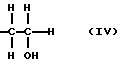

(где R2 представляет собой углеводородную группу, которая содержит от 1 до 20 атомов углерода и может содержать эфирную группу в группе), и поливинилэфирное соединение, в котором один конец имеет структуру, представленную общей формулой (II), а другой конец имеет структуру общей формулы (IV)

Примеры R1 и R2 в общих формулах (III) и (IV) включают группы, описанные выше в качестве примеров групп, представленных R и R' в приведенных выше формулах (I) и (I').

Смазочное масло для холодильных установок данного изобретения включает указанное выше поливинилэфирное соединение в качестве главного компонента. Кинематическая вязкость смазочного масла перед смешением масла с хладагентом предпочтительно составляет от 5 до 200 сантистокс, более предпочтительно от 5 до 100 сантистокс при 40oС. Средняя молекулярная масса поливинилэфирного соединения обычно составляет от 150 до 2000. Когда поливинилэфирное соединение имеет кинематическую вязкость, значение которой выходит за указанный интервал, кинематическая вязкость поливинилэфирного соединения может быть доведена до величины в указанном интервале при помощи смешения с полимером, имеющим другую кинематическую вязкость.

В смазочном масле для холодильных установок данного изобретения может использоваться указанное выше поливинилэфирное соединение одного типа или двух или более типов. Указанное поливинилэфирное соединение может использоваться в смеси с другими смазками.

К смазочному маслу для холодильных установок данного изобретения могут добавляться при необходимости другие присадки различных типов, традиционно используемые в смазочных маслах, такие как присадки, повышающие способность масла выдерживать большие нагрузки, хлорпоглощающие реагенты, антиоксиданты, дезактиваторы металлов, пеногасители, детергентдиспергирующие присадки, присадки, улучшающие вязкость, замасливатели, противоизносные присадки, присадки экстремального давления, антикоррозийные присадки, ингибиторы коррозии, депрессантные присадки, понижающие температуру застывания масла, и т.п.

Примеры упомянутой выше присадки, повышающей способность масла выдерживать большие нагрузки, включают: присадки органических соединений серы, такие как моносульфиды, полисульфиды, сульфоксиды, сульфоны, тиосульфинаты, сульфурированные масла и жиры, тиокарбонаты, тиофены, тиазолы и сложные эфиры метансульфоновых кислот; присадки сложных эфиров фосфорной кислоты, такие как сложные моноэфиры фосфорной кислоты, сложные диэфиры фосфорной кислоты и сложные триэфиры фосфорной кислоты (такие как трикрезилфосфат); присадки сложных эфиров фосфористой кислоты, такие как сложные моноэфиры фосфористой кислоты, сложные диэфиры фосфористой кислоты и сложные триэфиры фосфористой кислоты; присадки сложных эфиров тиофосфорной кислоты, такие сложные триэфиры тиофосфорной кислоты; присадки сложных эфиров жирных кислот, таких как высшие жирные кислоты, гидроксиарильные жирные кислоты, сложные эфиры многоатомных спиртов и сложные эфиры акриловой кислоты; хлорорганические присадки, такие как хлорированные углеводороды и хлорированные производные карбоновых кислот; фторорганические присадки, такие как фторированные алифатические карбоновые кислоты, фторэтиленовые смолы, фторалкилполисилоксаны и фторированный графит; спиртовые присадки, такие как высшие спирты; и присадки металлических соединений, такие как соли нафтеновой кислоты (например, нафтенат свинца), соли жирных кислот (такие как соли свинца и жирных кислот), соли тиофосфатов (такие как диалкилдитиофосфаты цинка), соли тиокарбаминовой кислоты, молибденорганические соединения, оловоорганические соединения, германийорганические соединения и сложные эфиры борной кислоты.

Примеры хлорпоглощающего реагента включают соединения, содержащие группу глицидильного эфира, сложные моноэфиры эпоксидированных жирных кислот, эпоксидированные жиры и масла и соединения, содержащие эпоксициклоалкильную группу. Примеры антиоксиданта включают фенолы (такие как 2,6-ди-трет-бутил-п-крезол) и ароматические амины (такие как (α-нафтиламин). Примеры дезактиватора металла включают производные бензотриазола. Примеры пеногасителя включают силиконовые масла (такие как диметилполисилоксан) и полиметакрилаты. Примеры детергентдиспергирующих присадок включают сульфонаты, фенаты и сукцинимиды. Примеры присадок для улучшения вязкости включают полиметакрилаты, полиизобутилен, сополимеры этилена и пропилена и гидрированные сополимеры стирола и диена.

Смазочное масло данного изобретения применяется для холодильных установок компрессионного типа, в которых используется фторуглеводородный хладагент, содержащий R125. Фторуглеводородный хладагент предпочтительно содержит от 20 до 80 мас.%, более предпочтительно от 40 до 70 мас.% R125. Когда фторуглеводородный хладагент содержит от 40 до 70 мас.% R125, нет необходимости добавлять в большом количестве другой хладагент, имеющий в значительной степени отличающуюся температуру кипения, такой как R134a, для того чтобы обеспечить получение негорючего хладагента и высокую эффективность хладагента. Фторуглеводород демонстрирует небольшое изменение в составе, когда хладагенты помещают в аппарат или удаляют из аппарата. Предпочтительные примеры фторуглеводородного хладагента включают R410A, R410B, R404A и R507.

Аппарат охлаждения, используемый в данном изобретении, содержит цикл охлаждения, включающий компрессор, конденсатор, механизм нагнетания (такой как нагнетательный клапан и капиллярная трубка) и испаритель в качестве обязательных компонентов, или цикл охлаждения, включающий компрессор, конденсатор, механизм нагнетания, сушильную камеру и испаритель в качестве обязательных компонентов. В аппарате охлаждения используется смазочное масло данного изобретения в качестве смазочного масла (хладагентное масло) и фторуглеводородный хладагент, содержащий пентафторэтан, в качестве хладагента.

Предпочтительно в сушильную камеру помещают осушитель, который изготовлен из цеолита с диаметром пор 3,3 или менее. Примеры цеолита включают натуральные цеолиты и синтетические цеолиты. Цеолит, имеющий объем абсорбции газообразного СО2 1,0 % или менее при 25oС при парциальном давлении газообразного СО2 250 мм Нg более предпочтителен. Примеры более предпочтительного цеолита включают коммерческие продукты с торговыми названиями ХН-9 и ХН-600, которые являются продуктами UNION SHOWA Co., Ltd. Когда цеолит имеет большой объем абсорбции газообразного СО2, возрастает количество поглощения фтор-иона. Это приводит к снижению поглотительной способности и прочности на излом, которые необходимы ему как молекулярному ситу, и возникают различные проблемы.

или менее. Примеры цеолита включают натуральные цеолиты и синтетические цеолиты. Цеолит, имеющий объем абсорбции газообразного СО2 1,0 % или менее при 25oС при парциальном давлении газообразного СО2 250 мм Нg более предпочтителен. Примеры более предпочтительного цеолита включают коммерческие продукты с торговыми названиями ХН-9 и ХН-600, которые являются продуктами UNION SHOWA Co., Ltd. Когда цеолит имеет большой объем абсорбции газообразного СО2, возрастает количество поглощения фтор-иона. Это приводит к снижению поглотительной способности и прочности на излом, которые необходимы ему как молекулярному ситу, и возникают различные проблемы.

Когда используется упомянутый выше осушитель, вода может эффективно удаляться, в то время как хладагент в цикле охлаждения не абсорбируется. Кроме того, распыление осушителя посредством измельчения самого осушителя может быть подавлено, и возможность забивки трубопроводов образованным порошком и аномальный износ посредством поступления порошка в скользящие части компрессора могут быть устранены. Таким образом, аппаратура холодильной установки может работать в течение длительного времени стабильно.

Компрессор для хладагентов является компонентом, составляющим цикл охлаждения указанного аппарата охлаждения. Компрессор, используемый в данном изобретении, включает компрессор высокого давления и компрессор низкого давления, которые описаны выше. В компрессорах обоих типов предпочтительно, чтобы обмотка в статоре мотора имела стержень (такой же, как у обмотки электромагнита), покрытый эмалью с температурой стеклования 120oС или выше, или лаком с температурой стеклования 50oС или выше. В качестве эмалевого покрытия предпочтительно однослойное покрытие или композитный слой полиэфирного имида, полиамида или полиамидимида. Покрытие лаковой эмали, полученное путем нанесения слоя, имеющего более низкую температуру стеклования, в качестве нижнего слоя и слоя, имеющего более высокую температуру стеклования, в качестве верхнего слоя, является прекрасным по водостойкости, стойкости к размягчению и стойкости к набуханию, проявляет высокую механическую прочность, жесткость и электроизолирующие свойства и является полезным для практического применения.

В компрессоре для хладагентов предпочтительно изолирующая пленка, используемая в качестве электроизоляционного материала в моторной части, изготовлена из кристаллических пластиковых пленок, имеющих температуру стеклования от 50oС и выше. Особенно предпочтительно кристаллические пластиковые пленки содержат 5 мас.% или меньшее олигомеров.

Предпочтительные примеры кристаллических пластиков, имеющих температуру стеклования 50oС или выше, включают полиэтилентерефталат, полибутилентерефталат, полифениленсульфид, полиэфирэфиркетон, полиэтиленнафталат, полиамидимид и полиимид.

Указанная изолирующая пленка, используемая в моторной части, может представлять собой пленку, изготовленную из одного слоя указанного кристаллического пластика, или может представлять собой композитную пленку, в которой пленка, имеющая более высокую температуру стеклования, наносится на пленку, имеющую более низкую температуру стеклования.

В компрессоре для хладагентов каучуковый материал для виброизоляции может быть расположен внутри компрессора. В качестве каучукового материала для виброизоляции может преимущественно использоваться материал, выбранный из группы, включающей акрилонитрилбутадиеновый каучук (NBR), этилен-пропилен-диеновый каучук (EPDM, EDM), гидрированный акрилонитрил-бутадиеновый каучук (HNBR), силоксановые каучуки и фторкаучуки (FKM). Каучук, обладающий степенью набухания 10 мас.% или менее, является предпочтительным.

В компрессоре для хладагентов в его внутренней части могут помещаться различные органические материалы (такие как материалы покрытия свинцовых проволок и связывающие волокна). В качестве органического материала преимущественно используется материал, проявляющий снижение предела прочности на разрыв на 20% или менее.

В компрессоре для хладагентов содержатся различные скользящие части (такие как подшипники). Предпочтительно, что скользящие части имеют шероховатость 20 мкм или менее, стальной материал, образующий скользящие части, имеет твердость (Rc) 30 или более, и алюминиевый материал, образующий скользящие части, имеет твердость (НВ) 90 или более. В качестве алюминиевого материала предпочтительно используется высококремниевый алюминиевый материал, содержащий 5% или более кремния.

В компрессоре для хладагентов предпочтительно зазор в скользящих частях в компрессоре составляет 30 мкм или менее, и набивка в компрессоре имеет степень набухания 20% или менее.

Суммарным преимуществом данного изобретения является то, что смазочное масло данного изобретения для холодильных установок компрессионного типа показывает прекрасную совместимость с фторуглеводородными хладагентами, такими как R404A, R410A, R410B и R507, которые могут заменять хлорфторуглеводородные хладагенты, такие как R22 и R502, вызывающие загрязнение окружающей среды, имеет объемное внутреннее сопротивление 1012 Ω•см или более при 80oС, проявляет прекрасную стабильность и смазывающую способность и может преимущественно использоваться в качестве смазочного масла для холодильных установок компрессионного типа, в которых используются смешанные фторуглеводородные хладагенты, содержащие R125.

Изобретение описывается более подробно посредством приведенных ниже примеров. Однако данное изобретение не ограничивается этими примерами.

Пример получения катализатора

В автоклав объемом 2 литра, изготовленный SUS 315L, загружают 12 г катализатора - никель на диатомите (продукт NIKKI KAGAKU Co., Ltd., торговое название N113) и 300 г изооктана. Загруженный автоклав продувают азотом и затем водородом. После того как давление водорода возрастает до 30 кг/см2 G, температуру поднимают до 140oС и выдерживают автоклав при 140oС в течение 30 мин, а затем автоклав охлаждают до комнатной температуры. Охлажденный автоклав продувают азотом и в автоклав добавляют 20 г диэтилацеталь ацетальдегида. Затем автоклав снова продувают азотом и затем водородом. После того как давление водорода возрастает до 30 кг/см2 G, температуру повышают до 130oС и выдерживают автоклав при 130oС в течение 30 мин и затем автоклав охлаждают до комнатной температуры. Давление внутри автоклава поднимают посредством повышения температуры и в то же самое время происходит снижение давления водорода в результате реакции диэтилацеталь -ацетальдегида. Когда давление водорода снижается до менее 30 кг/см2 G, добавляют водород и поддерживают давление 30 кг/см2 G. После того как автоклав охлаждают до комнатной температуры, давление сбрасывают. Затем автоклав продувают азотом и давление снижают до атмосферного.

Пример получения 1

В стеклянную отделимую склянку объемом 1 литр загружают 148,2 г толуола, 30,18 г (6,55•10-1 моля) этанола и 0,258 г этилового эфира трехфтористого бора. Затем в полученную смесь в течение 5 часов добавляют 539,82 г (7,486 моля) этилвинилового эфира. Поскольку в результате реакции выделяется теплота, склянку охлаждают на водно-ледяной бане и температуру реакционного раствора поддерживают на уровне 25oС.

Полученный реакционный раствор переносят в емкость для промывки объемом 2 литра и промывают 200 мл 3%-ного (мас.) водного раствора гидроксида натрия дважды, а затем 200 мл дистиллированной воды три раза. Растворитель и легкие фракции удаляют из промывного реакционного раствора под вакуумом, используя роторный испаритель, в результате получают 550,6 г технического продукта.

Автоклав, содержащий катализатор, полученный в Примере 1 получения катализатора, открывают. После удаления жидкой фракции, находящейся в автоклаве декантированием, в автоклав добавляют 400 г технического продукта, полученного, как описано выше. После продувки автоклава азотом, а затем водородом давление водорода повышают до 30 кг/см2 G и температура в автоклаве возрастает. Температуру поддерживают на уровне 140oС в течение 2 ч и затем автоклав охлаждают до комнатной температуры. Давление в автоклаве поднимают при помощи повышения температуры и наблюдается также снижение давления водорода, вызванное проходящей реакцией. Когда давление водорода снижается, водород добавляют подходящим образом и поддерживают давление на уровне 30 кг/см2 G.

После того как автоклав продувают азотом, давление снижают до атмосферного. Реакционный раствор выделяют и в реакционный раствор добавляют 100 г изооктана. Катализатор удаляют из полученного реакционного раствора фильтрованием. Полученный фильтрат обрабатывают на роторном испарителе для удаления растворителя и легких фракций. Выход составляет 361 г.

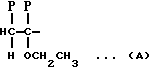

Результаты анализа спектра ядерного магнитного резонанса (далее в описании называется ЯМР-спектр) и анализа инфракрасного спектра (далее в описании называется

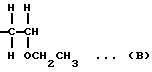

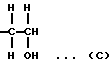

ИК-спектр) показывают, что одна из концевых групп полученного полимера имеет строение (А), а другая концевая группа имеет строение главным образом (В) и на 5 мас.% или менее строение (С).

Пример получения 2

В стеклянную отделимую склянку объемом 1 литр загружают 148,2 г толуола, 27,38 г (5,94•10-1 моля) этанола, 4,90 г (6,6•10-2 моля) изобутанола и 0,260 г этилового эфира трехфтористого бора. Затем в полученную смесь в течение 5 ч добавляют 465,83 г (6,460 моля) этилвинилового эфира и 71,89 г (7,18•10-1 моля) изобутилвинилового эфира. Поскольку в результате реакции выделяется теплота, склянку охлаждают на водно-ледяной бане и температуру реакционного раствора поддерживают на уровне 25oС.

Полученный реакционный раствор переносят в емкость для промывки объемом 2 литра и промывают 200 мл 3%-ного (мас.) водного раствора гидроксида натрия дважды, а затем 200 мл дистиллированной воды три раза. Растворитель и легкие фракции удаляют из промывного реакционного раствора под вакуумом, используя роторный испаритель для получения 550,0 г технического продукта.

Автоклав, содержащий катализатор, полученный в соответствии с методикой, описанной в Примере получения катализатора 1, открывают. После удаления жидкой части, находящейся в автоклаве, декантированием в автоклав добавляют 400 г технического продукта, полученного, как описано выше. После продувки автоклава азотом, а затем водородом давление водорода поднимают до 30 кг/см2 G и повышают температуру в автоклаве. Температуру поддерживают на уровне 140oС в течение 2 ч и затем автоклав охлаждают до комнатной температуры. Давление в автоклаве поднимают при помощи повышения температуры, и наблюдается также снижение давления водорода, вызванное проходящей реакцией. Когда давление водорода снижается, водород добавляют подходящим образом и поддерживают давление на уровне 30 кг/см2 G.

После продувки автоклава азотом давление снижают до атмосферного. Реакционный раствор выделяют и в реакционный раствор добавляют 100 г изооктана. Катализатор удаляют из полученного реакционного раствора фильтрованием. Полученный фильтрат обрабатывают на роторном испарителе для удаления растворителя и легких фракций. Выход составляет 362 г.

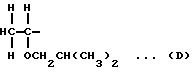

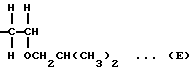

Результаты ЯМР-спектра и ИК-спектра показывают, что одна из концевых групп полученного полимера имеет строение (А) или (D), а другая концевая группа имеет строение главным образом (В) или (Е) и на 5 мас.% или менее строение (С).

Пример получения 3

В стеклянную отделимую склянку объемом 1 литр загружают 125 г изооктана, 60,93 г (8,22•10-1 моля) изобутанола и 0,323 г этилового эфира трехфтористого бора. Затем в полученную смесь в течение 5 ч добавляют 307,06 г (4,258 моля) этилвинилового эфира и 202,01 г (2,02 моля) изобутилвинилового эфира. Поскольку в результате реакции выделяется теплота, склянку охлаждают на водно-ледяной бане и поддерживают температуру реакционного раствора на уровне 45oС.

Полученный реакционный раствор переносят в емкость для промывки объемом 2 литра и промывают 200 мл 3%-ного (мас.) водного раствора гидроксида натрия дважды, а затем 200 мл дистиллированной воды три раза. Растворитель и легкие фракции удаляют из промывного реакционного раствора под вакуумом, используя роторный испаритель, с выходом 530,0 г технического продукта.

Автоклав, содержащий катализатор, полученный в соответствии с методикой, описанной в Примере получения катализатора 1, открывают. После удаления жидкой части, находящейся в автоклаве, декантированием в автоклав добавляют 400 г технического продукта, полученного, как описано выше. После продувки автоклава азотом, а затем водородом давление водорода поднимают до 30 кг/см2 G и температуру в автоклаве повышают. Температуру поддерживают на уровне 140oС в течение 2 ч и затем автоклав охлаждают до комнатной температуры. Давление в автоклаве поднимают при помощи повышения температуры и наблюдается также снижение давления водорода, вызванное происходящей реакцией. Когда давление водорода снижается, водород добавляют подходящим образом и поддерживают давление на уровне 30 кг/см2 G.

После продувки автоклава азотом давление снижают до атмосферного. Реакционный раствор выделяют и в выделенный реакционный раствор добавляют 100 г изооктана. Катализатор удаляют из полученного реакционного раствора фильтрованием. Полученный фильтрат обрабатывают на роторном испарителе для удаления растворителя и легких фракций. Выход составляет 359 г.

Результаты ЯМР- и ИК-спектров показывают, что одна из концевых групп полученного полимера имеет строение (А) или (D), а другая концевая группа имеет строение главным образом (В) или (Е) и на 5 мас.% или менее строение (С).

Пример получения 4

В стеклянную отделимую склянку объемом 1 литр загружают 125 г изооктана, 44,70 г (6,03•10-1 моля) изобутанола и 0,237 г этилового эфира трехфтористого бора. Затем в полученную смесь в течение 5 ч добавляют 507,38 г (7,036 моля) этилвинилового эфира и 17,96 г (1,79•10-1 моля) изобутилвинилового эфира. Поскольку в результате реакции выделяется теплота, склянку охлаждают на водно-ледяной бане и поддерживают температуру реакционного раствора на уровне 45oС.

Полученный реакционный раствор переносят в емкость для промывки объемом 2 литра и промывают 200 мл 3%-ного (мас.) водного раствора гидроксида натрия дважды, а затем 200 мл дистиллированной воды три раза. Растворитель и легкие фракции удаляют из промывного реакционного раствора под вакуумом, используя роторный испаритель, с выходом 543,2 г технического продукта.

Автоклав, содержащий катализатор, полученный в соответствии с методикой, описанной в Примере получения катализатора 1, открывают. После удаления жидкой фазы, находящейся в автоклаве, декантированием в автоклав добавляют 400 г технического продукта, полученного как описано выше. После продувки автоклава азотом, а затем водородом давление водорода поднимают до 30 кг/см2 G и температуру в автоклаве повышают. Температуру поддерживают на уровне 140oС в течение 2 ч и затем автоклав охлаждают до комнатной температуры. Давление в автоклаве поднимают при помощи повышения температуры и наблюдается также снижение давления водорода, вызванное проходящей реакцией. Когда давление водорода снижается, водород добавляют подходящим образом и поддерживают давление на уровне 30 кг/см2 G.

После продувки автоклава азотом давление снижают до атмосферного. Реакционный раствор выделяют и в выделенный реакционный раствор добавляют 100 г изооктана. Катализатор удаляют из полученного реакционного раствора фильтрованием. Полученный фильтрат обрабатывают на роторном испарителе для удаления растворителя и легких фракций. Выход составляет 360 г.

Результаты ЯМР- и ИК-спектров показывают, что одна из концевых групп полученного полимера имеет строение (А) или (D), а другая концевая группа имеет строение, главным образом, (В) или (Е) и на 5 мас.% или менее строение (С).

Пример получения 5

В стеклянную отделимую склянку объемом 1 литр загружают 125 г изооктана, 62,56 г (8,44•10-1 моля) изобутанола и 0,332 г этилового эфира трифторида бора. Затем в полученную смесь в течение 5 ч добавляют 247,8 г (3,436 моля) этилвинилового эфира и 259,65 г (2,592 моля) изобутилвинилового эфира. Поскольку в результате реакции выделяется теплота, склянку охлаждают на водно-ледяной бане и поддерживают температуру реакционного раствора на уровне 45oС.

Полученный реакционный раствор переносят в емкость для промывки объемом 2 литра и промывают 200 мл 3%-ного (мас.) водного раствора гидроксида натрия дважды, а затем 200 мл дистиллированной воды три раза. Растворитель и легкие фракции удаляют из промываемого реакционного раствора под вакуумом, используя роторный испаритель, с выходом 535,6 г технического продукта.

Автоклав, содержащий катализатор, полученный в соответствии с методикой, описанной в Примере получения катализатора 1, открывают. После удаления жидкой части, находящейся в автоклаве, декантированием, в автоклав добавляют 400 г технического продукта, полученного как описано выше. После продувки автоклава азотом, а затем водородом давление водорода поднимают до 30 кг/см2 G и температуру в автоклаве повышают. Температуру поддерживают на уровне 140oС в течение 2 ч и затем автоклав охлаждают до комнатной температуры. Давление в автоклаве поднимают при помощи повышения температуры и наблюдается также снижение давления водорода, вызванное проходящей реакцией. Когда давление водорода снижается, водород добавляют подходящим образом и поддерживают давление на уровне 30 кг/см2 G.

После продувки автоклава азотом, давление снижают до атмосферного давления. Реакционный раствор выделяют и в выделенный реакционный раствор добавляют 100 г изооктана. Катализатор удаляют из полученного реакционного раствора фильтрованием. Полученный фильтрат обрабатывают на роторном испарителе для удаления растворителя и легких фракций. Выход составляет 358 г.

Результаты ЯМР- и ИК-спектров показывают, что одна из концевых групп полученного полимера имеет строение (А) или (D), а другая концевая группа имеет главным образом группы со структурой (В) или (Е) и на 5 мас.% или менее строение (С).

Пример получения 6

В стеклянную отделимую склянку объемом 1 литр загружают 125 г изооктана, 60,65 г (8,18•10-1 моля) изобутанола и 0,322 г диэтилового эфира трехфтористого бора. Затем в полученную смесь в течение 5 ч добавляют 370,66 г (5,140 моля) этилвинилового эфира и 138,70 г (1,385 моля) изобутилвинилового эфира. Поскольку в результате реакции выделяется теплота, склянку охлаждают на водно-ледяной бане и поддерживают температуру реакционного раствора на уровне 45oС.

Полученный реакционный раствор переносят в емкость для промывки объемом 2 литра и промывают 200 мл 3%-ного (мас.) водного раствора гидроксида натрия дважды, а затем 200 мл дистиллированной воды три раза. Растворитель и легкие фракции удаляют из промываемого реакционного раствора под вакуумом, используя роторный испаритель, с выходом 528,4 г технического продукта.

Автоклав, содержащий катализатор, полученный в соответствии с методикой, описанной в Примере получения катализатора 1, открывают. После удаления жидкой фазы, находящейся в автоклаве декантированием, в автоклав добавляют 400 г технического продукта, полученного как описано выше. После продувки автоклава азотом, а затем водородом давление водорода поднимают до 30 кг/см2 G и температуру в автоклаве повышают. Температуру поддерживают на уровне 140oС в течение 2 ч и затем автоклав охлаждают до комнатной температуры. Давление в автоклаве поднимают при помощи повышения температуры и наблюдается также снижение давления водорода, вызванное проходящей реакцией. Когда давление водорода снижается, водород добавляют подходящим образом и поддерживают давление на уровне 30 кг/см2 G.

После продувки автоклава азотом давление снижают до атмосферного. Реакционный раствор выделяют и в выделенный реакционный раствор добавляют 100 г изооктана. Катализатор удаляют из полученного реакционного раствора фильтрованием. Полученный фильтрат обрабатывают на роторном испарителе для удаления растворителя и легких фракций. Выход составляет 358 г.

Результаты ЯМР- и ИК-спектров показывают, что одна из концевых групп полученного полимера имеет строение (А) или (D), а другая концевая группа имеет строение главным образом (В) или (Е) и на 5 мас.% или менее строение (С).

Пример получения 7

В стеклянную отделимую склянку объемом 1 литр загружают 125 г изооктана, 35,64 г (7,74•10-1 моля) этанола и 0,305 г трифторида бора этерата. Затем в полученную смесь в течение 5 ч добавляют 534,36 г (7,410 моля) этилвинилового эфира и 202,01 г (2,02 моля) изобутилвинилового эфира. Поскольку в результате реакции выделяется теплота, склянку охлаждают на водно-ледяной бане и поддерживают температуру реакционного раствора на уровне 45oС.

Полученный реакционный раствор переносят в емкость для промывки объемом 2 литра и промывают 200 мл 3%-ного (мас.) водного раствора гидроксида натрия дважды, а затем 200 мл дистиллированной воды три раза. Растворитель и легкие фракции удаляют из промываемого реакционного раствора под вакуумом, используя роторный испаритель с выходом 533,0 г технического продукта.

Автоклав, содержащий катализатор, полученный в соответствии с методикой, описанной в Примере получения катализатора 1, открывают. После удаления жидкой фазы, находящейся в автоклаве декантированием, в автоклав добавляют 400 г технического продукта, полученного, как описано выше. После продувки автоклава азотом, а затем водородом давление водорода поднимают до 30 кг/см2 G и температуру в автоклаве повышают. Температуру поддерживают на уровне 140oС в течение 2 ч и затем автоклав охлаждают до комнатной температуры. Давление в автоклаве поднимают при помощи повышения температуры и наблюдается также снижение давления водорода, вызванное происходящей реакцией. Когда давление водорода снижается, водород добавляют подходящим образом и поддерживают давление на уровне 30 кг/см2 G.

После продувки автоклава азотом давление снижают до атмосферного. Реакционный раствор выделяют и в выделенный реакционный раствор добавляют 100 г изооктана. Катализатор удаляют из полученного реакционного раствора фильтрованием. Полученный фильтрат обрабатывают на роторном испарителе для удаления растворителя и легких фракций. Выход составляет 359 г.

Результаты ЯМР- и ИК-спектров показывают, что одна из концевых групп полученного полимера имеет строение (А) или (D), а другая концевая группа имеет строение главным образом (В) или (Е) и на 5 мас.% или менее строение (С).

Пример получения 8

В стеклянную отделимую склянку объемом 1 литр загружают 125 г изооктана, 59,42 г (8,02•10-1 моля) изобутанола и 0,316 г диэтилового эфира трехфтористого бора. Затем в полученную смесь в течение 5 ч добавляют 438,58 г (6,082 моля) этилвинилового эфира и 71,99 г (7,19•10-1 моля) изобутилвинилового эфира. Поскольку в результате реакции выделяется теплота, склянку охлаждают на водно-ледяной бане и поддерживают температуру реакционного раствора на уровне 45oС.

Полученный реакционный раствор переносят в емкость для промывки объемом 2 литра и промывают 200 мл 3%-ного (мас.) водного раствора гидроксида натрия дважды, а затем 200 мл дистиллированной воды три раза. Растворитель и легкие фракции удаляют из промываемого реакционного раствора под вакуумом, используя роторный испаритель с выходом 534,1 г технического продукта.

Автоклав, содержащий катализатор, полученный в соответствии с методикой, описанной в Примере получения катализатора 1, открывают. После удаления жидкой фазы, находящейся в автоклаве, декантированием в автоклав добавляют 400 г технического продукта, полученного, как описано выше. После продувки автоклава азотом, а затем водородом давление водорода поднимают до 30 кг/см2 G и температуру в автоклаве повышают. Температуру поддерживают на уровне 140oС в течение 2 ч и затем автоклав охлаждают до комнатной температуры. Давление в автоклаве поднимают при помощи повышения температуры и наблюдается также снижение давления водорода, вызванное происходящей реакцией. Когда давление водорода снижается, водород добавляют подходящим образом и поддерживают давление на уровне 30 кг/см2 G.

После продувки автоклава азотом давление снижают до атмосферного. Реакционный раствор выделяют и в выделенный реакционный раствор добавляют 100 г изооктана. Катализатор удаляют из полученного реакционного раствора фильтрованием. Полученный фильтрат обрабатывают на роторном испарителе для удаления растворителя и легких фракций. Выход составляет 359 г.

Результаты ЯМР- и ИК-спектров показывают, что одна из концевых групп полученного полимера (А) или (D), а другая концевая группа имеет строение главным образом (В) или (Е) и на 5 мас.% или менее строение (С).

Пример получения 9

В стеклянную отделимую склянку объемом 1 литр загружают 250 г толуола, 31,15 г (4,20•10-1 моля) изобутанола и 0,497 г диэтилового эфира трехфтористого бора. Затем в полученную смесь в течение 5 ч добавляют 500,0 г (4,992 моля) изобутилвинилового эфира. Поскольку в результате реакции выделяется теплота, склянку охлаждают на водно-ледяной бане и поддерживают температуру реакционного раствора на уровне 25oС.

Полученный реакционный раствор переносят в емкость для промывки объемом 2 литра и промывают 200 мл 3%-ного (мас.) водного раствора гидроксида натрия дважды, а затем 200 мл дистиллированной воды три раза. Растворитель и легкие фракции удаляют из промываемого реакционного раствора под вакуумом, используя роторный испаритель с выходом 504,6 г технического продукта.

Автоклав, содержащий катализатор, полученный в соответствии с методикой, описанной в Примере получения катализатора 1, открывают. После удаления жидкой фазы, находящейся в автоклаве, декантированием в автоклав добавляют 400 г технического продукта, полученного, как описано выше. После продувки автоклава азотом, а затем водородом давление водорода поднимают до 30 кг/см2 G и температуру в автоклаве повышают. Температуру поддерживают на уровне 140oС в течение 2 ч и затем автоклав охлаждают до комнатной температуры. Давление в автоклаве поднимают при помощи повышения температуры и наблюдается также снижение давления водорода, вызванное происходящей реакцией. Когда давление водорода снижается, водород добавляют подходящим образом и поддерживают давление на уровне 30 кг/см2 G.

После продувки автоклава азотом давление снижают до атмосферного. Реакционный раствор выделяют и в выделенный реакционный раствор добавляют 100 г изооктана. Катализатор удаляют из полученного реакционного раствора фильтрованием. Полученный фильтрат обрабатывают на роторном испарителе для удаления растворителя и легких фракций. Выход составляет 360 г.

Результаты ЯМР- и ИК-спектров показывают, что одна из концевых групп полученного полимера имеет строение (А) или (D), а другая концевая группа имеет строение главным образом (В) или (Е) и на 5 мас.% или менее строение (С).

Пример получения 10

В стеклянную отделимую склянку объемом 5 литров, снабженную трубкой Дина Старка, холодильником, мешалкой и термометром, загружают 1091 г пентаэритритола и 3909 г н-гексановой кислоты и при перемешивании повышают температуру полученного раствора. Когда температура раствора достигает 200oС, раствор выдерживают при этой температуре в течение 3 ч. Затем температуру раствора повышают до 220oС и раствор выдерживают при этой температуре в течение 10 ч. В течение этого периода начинается реакция и образуется вода. После завершения реакции реакционный раствор охлаждают до 150oС и большую часть непрореагировавшей н-гексановой кислоты отгоняют при пониженном давлении. Оставшийся раствор переносят в емкость для промывки и растворяют в 2 литрах гексана. Полученный раствор промывают 1500 мл 3%-ного водного раствора гидроксида натрия три раза и затем 1500 мл воды три раза. К промытому раствору добавляют 800 г ионнообменной смолы и полученную смесь перемешивают в течение 3 ч. После удаления ионнообменной смолы фильтрованием растворитель и легкие фракции отгоняют из смеси под вакуумом, используя роторный испаритель. Выход полученного сложного полиольного эфирного смазочного масла составляет 3390 г.

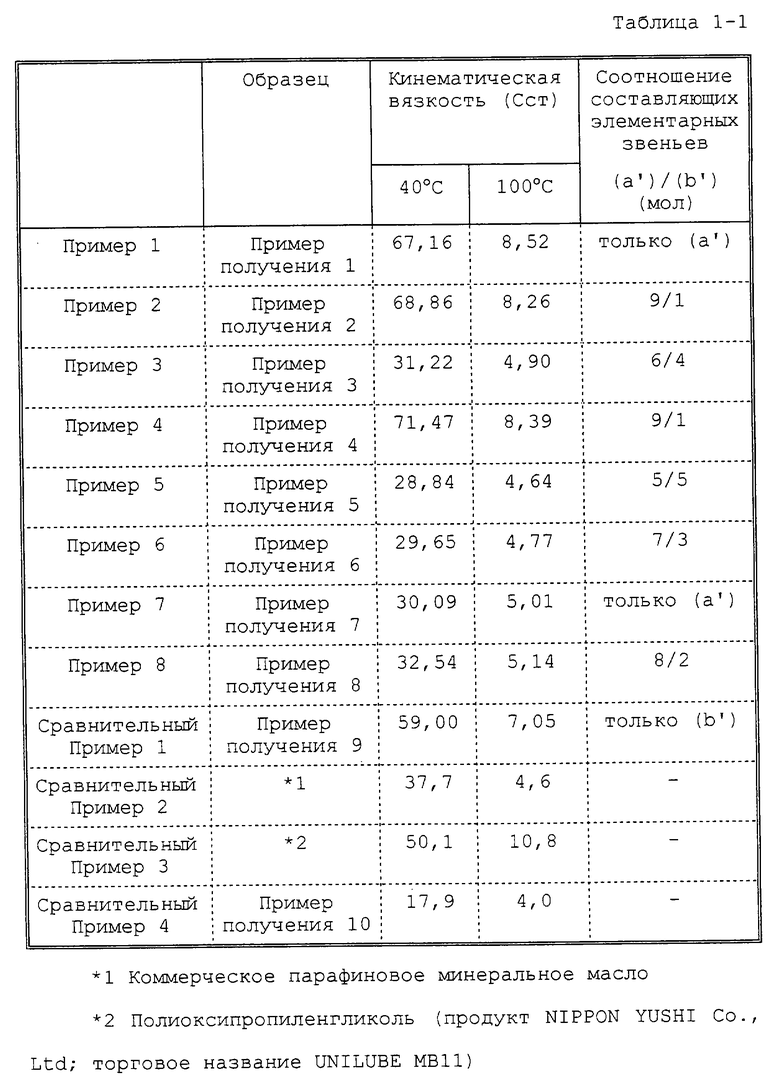

Пример 1

Для смазочного масла, включающего поливинилэфирное соединение, полученное в Примере получения 1, определяют кинематическую вязкость, совместимость со смешанным фторуглеводородным хладагентом, объемное внутреннее сопротивление и устойчивость к гидролизу. Результаты представлены в Таблице 1-1...1-6.

Результаты 1H-ЯМР- и ИК-спектров показывают, что поливинилэфирное соединение содержит в качестве основного компонента составляющее элементарное звено следующей формулы (а'):

Кинематическую вязкость, совместимость со смешанным фторуглеводородным хладагентом, объемное внутреннее сопротивление и стабильность к гидролизу определяют в соответствии со следующими способами.

(1) Кинематическая вязкость

Кинематическую вязкость определяют с использованием стеклянного капиллярного вискозиметра в соответствии со способом Japanese Industrial Standard K2283-1983.

(2) Определение совместимости

Определенное количество образца помещают в стойкую к действию давления стеклянную ампулу, ампулу соединяют с вакуумной линией и линией подачи смешанного фторутлеводородного хладагента. При комнатной температуре под вакуумом из ампулы откачиваются газы и в ампулу помещают определенное количество смешанного фторуглеводородного хладагента в жидком состоянии. Ампулу запаивают и температуру, при которой начинается разделение фаз, измеряют в термостате следующим образом: для измерения совместимости в области низких температур образец медленно охлаждают от комнатной температуры до температуры -40oС, а для измерения совместимости в области повышенных температур образец медленно нагревают от комнатной температуры до температуры +40oС. Нижняя температура разделения фаз предпочтительно находится в области более низких температур, верхняя температура разделения фаз предпочтительно находится в области более высоких температур.

(3) Объемное внутреннее сопротивление

Образец сушат при пониженном давлении (0,3-0,8 мм Нg) при температуре 100oС в течение 1 ч и затем помещают в жидкий элемент для измерения объемного внутреннего сопротивления. Жидкий элемент запаивают и помещают в термостат при 80oС. После выдерживания образца при 80oС в течение 40 мин, объемное внутреннее сопротивление измеряют при приложенном напряжении 250 V с использованием ультраизолирующего измерительного прибора R8340, выпускаемого ADVANTEST Company.

(4) Испытание на гидролиз

В стеклянную емкость объемом 250 мл, стойкую к действию повышенного давления, помещают 75 г образца, 25 г воды и кусочек меди (13 мм х 50 мм), атмосферу в емкости заменяют азотом. Образец выдерживают в роторном термостате при температуре 102oС в течение 192 ч. По окончании испытания визуально обследуют внешний вид образца и состояние медного кусочка и определяют общее кислотное число. Общие кислотные числа образцов масла перед испытанием равны 0,01 мг КОН/г для всех образцов.

Примеры со 2 по 8

Для смазочных масел, включающих поливинилэфирные соединения, полученные в Примерах получения со 2 по 8, определяют кинематическую вязкость, совместимость со смешанным фторуглеводородным хладагентом, объемное внутреннее сопротивление и устойчивость к гидролизу смазочных масел, включающих соединения поливинилового эфира согласно данному изобретению, полученные в примерах 2-8 в соответствии со способами, используемыми в Примере 1. Результаты представлены в Таблице 1-1...1-6.

Результаты 1H-ЯМР-анализа и ИК-анализа показывают, что поливинилэфирные соединения, полученные в Примерах приготовления со 2 по 6 и 8, содержат в качестве основных компонентов составляющие элементарные звенья следующих формул (а') и (b'):

Мольное соотношение составляющих элементарных звеньев формул (а') и (b') получают 1H-ЯМР анализом поливинилэфирных соединений. Результаты представлены в Таблице 1-1....1-6.

1H-ЯМР и ИК-спектры показывают, что поливинилэфирное соединение, полученное в Примере 7, содержит составляющее элементарное звено формулы (а') в качестве главного компонента.

Сравнительные примеры с 1 по 4

Используя поливинилэфирное соединение, полученное в Примере приготовления 9 (Сравнительный Пример 1), коммерческое парафиновое минеральное масло (Сравнительный Пример 2), полиоксипропиленгликоль (продукт NIPPON YUSHI Co., Ltd. ; торговое название UNILUBE MB11) (Сравнительный Пример 3) и сложный полиольный эфир, полученный в Примере приготовления 10 (Сравнительный Пример 4), определяют кинематическую вязкость, объемное внутреннее сопротивление и устойчивость к гидролизу в соответствии со способами, используемыми в Примере 1. Результаты представлены в Таблице 1-1..1-6.

Совместимость поливинилэфирного соединения, используемого в Сравнительном Примере 1, и коммерческого парафинового минерального масла, используемого в Сравнительном Примере 2 со смешанным фторуглеводородным хладагентом, измеряют в соответствии со способом, который используется в Примере 1. Результаты представлены в Таблице 1-1..1-6.

Данные 1H-ЯМР и ИК-спектры показывают, что поливинилэфирное соединение, используемое в Сравнительном Примере 1, содержит составляющее элементарное звено формулы (b') в качестве главного компонента.

Сущность: смазочное масло включает поливинилэфирное соединение, содержащее (а) составляющее элементарное звено, представленное общей формулой (I)

или поливинилэфирное соединение, содержащее составляющее элементарное звено (а) и составляющее элементарное звено (b), представленное общей формулой (I')

где R - углеводородная группа, содержащая 1-3 атомов углерода, и может содержать простую эфирную связь в группе;

R' - углеводородная группа, содержащая 3-20 атомов углерода, и может содержать простую эфирную связь в группе и отличается от R в качестве главного компонента. Хладагентом является смешанный хладагент, состоящий из дифторметана и пентафторэтана в массовом соотношении 50:50, или состоящий из дифторметана и пентафторэтана в массовом соотношении 45:55, или состоящий из пентафторэтана, 1,1,1-трифторэтана и 1,1,1,2-тетрафторэтана в массовом соотношении 44: 52: 4, или состоящий из пентафторэтана и 1,1,1-трифторэтана в массовом соотношении 50:50. Аппарат для охлаждения содержит цикл охлаждения, включающий по меньшей мере компрессор, конденсатор, механизм нагнетания и испаритель, и в качестве смазочного масла - поливинилэфирное соединение и хладагент, охарактеризованные выше. Технический результат - обеспечение совместимости с фторуглеводородными хладагентами, содержащими пентафторэтан, который может заменять хлорфторуглеводороды, вызывающие загрязнение окружающей среды, повышение объемного внутреннего сопротивления, стабильности и смазывающей способности. 2 с. и 6 з.п. ф-лы, 6 табл.

где R представляет собой углеводородную группу, которая содержит от 1 до 3 атомов углерода и может содержать простую эфирную связь в группе,

или поливинилэфирное соединение, содержащее составляющее элементарное звено (а) и составляющее элементарное звено (b), представленное общей формулой (I')

где R' представляет собой углеводородную группу, которая содержит от 3 до 20 атомов углерода, может содержать простую эфирную связь в группе и отличается от углеводородной группы, представленной R в общей формуле (I), в качестве главного компонента смазочного масла.

где R1 представляет собой углеводородную группу, которая содержит от 1 до 20 атомов углерода и может содержать простую эфирную связь в группе, а другой конец поливинилэфирных соединений имеет структуру, представленную общей формулой (III)

где R2 представляет собой углеводородную группу, которая содержит от 1 до 20 атомов углерода и может содержать простую эфирную группу.

или структуры, представленные общими формулами (III) и (IV).

Приоритет по пунктам:

05.02.1996 - по пп.1-7;

08.11.1996 - по п.8.

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

| КОМПОЗИЦИЯ ХЛАДАГЕНТА | 1990 |

|

RU2013431C1 |

| СМАЗОЧНОЕ МАСЛО ДЛЯ ХОЛОДИЛЬНЫХ МАШИН | 1993 |

|

RU2047652C1 |

| ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ | 1990 |

|

RU2042710C1 |

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

Авторы

Даты

2003-02-27—Публикация

1997-02-04—Подача