Изобретение относится к ядерной технике, а именно к технологиям изготовления керамических окисных топливных таблеток вида МхОy для ядерных реакторов (М - один или несколько металлов из группы топливных, сырьевых и нейтронопоглощающих элементов).

Известны способы изготовления топливных таблеток, включающие этапы осаждения перекисей из растворов солей (в основном, нитратов или сульфатов) элементов М, прокаливания пероксидного осадка, восстановления осадка с получением промежуточного "текучего" (сыпучего) порошка окисей МхОy, прессования из указанного порошка окисей МхОy, прессования из указанного порошка таблеток и последующего их фриттирования (спекания) [1,2] .

Важно, что указанные способы позволяют исключить промежуточные этапы по кондиционированию порошков, пригодных к прессованию. К таким этапам относятся, например, промежуточное спекание брикетов, их дробление, отсев нужных фракций порошка, гранулирование и т. п.

В способе согласно [2] , принятом за прототип, осаждают уран в виде перекиси из раствора нитрата уранила с малой концентрацией урана (70-150 г уртана/л) с помощью слабоконцентрированного раствора перекиси водорода (15-20% ). При этом процесс осаждения ведут при показателе рН в диапазоне от 1 до 2,5 путем введения смеси воздух-гидрат окиси аммония. Для получения таблеток высокой плотности в исходный раствор нитрата уронила добавляют нитрат аммония.

Процесс осаждения осуществляют в непрерывном режиме в цилиндрической емкости постоянного сечения. Реактивы вводятся посредством трубопроводов, входящих в емкость один над другим в определенном порядке снизу вверх: урансодержащий раствор, смесь воздух - NН3, раствор перекиси водорода. При этом для получения заданной (оптимальной) формы зерен перекиси необходимо располагать входные патрубки труботпроводов на определенном, довольно значительном расстоянии. Полученная суспензия гомогенизируется путем интенсивного перемешивания (трехкратное обновление за минуту) и полностью удаляется путем перелива в вершине реактора. По указанному способу перекись урана получается в виде сферических зерен. Равномерность осаждения достигается конфигурацией аппарата.

Недостатком рассмотренного способа является отсутствие возможности контроля и изменения гранулометрического состава порошка перекиси урана из-за того, что мелкие частицы удаляются при переливе вместе со всей суспензией. Кроме того, дополнительные сложности представляет собой необходимость введения в исходный раствор нитрата аммония сверх образуемого при введении гидрата окиси аммония.

Для решения задачи регулирования гранулометрического состава порошка из уровня техники известно применение реактора постоянного сечения с "кипящим слоем". При этом зерна заданной гранулометрии получают путем их извлечения из зоны реактора, в которой они образуются. Мелочь остается в верхней зоне реактора, где она укрупняется перед поступлением в зону извлечения, а концентрация мелочи в жидкости перелива минимальна.

Применение такой технологии, например, при осаждении перекиси урана из концентрированных растворов нитратов оказывается неэффективным. Имеет место производство значительного количества мелкой фракции, и даже существенное увеличение времени выдержки суспензии в реакторе не позволяет контролировать этот процесс. Наличие избыточного количества мелкой фракции снижает текучесть (сыпучесть) пресс-порошка и уменьшает плотность фриттированных таблеток.

Целью изобретения является упрощение технологического процесса при одновременном повышении качества таблеток. Дополнительная цель - повышение производительности установки (реактора "кипящего слоя").

Указанные цели достигаются применением реактора "кипящего слоя" специальной конструкции, а также оптимизацией основных параметров технологического процесса - скоростей потока маточного раствора в различных зонах реактора и концентрацией реагентов.

Способ получения фриттированных (спеченных) таблеток окисей МхОy, где М представляет один или несколько металлов, выбранных из группы топливных, сырьевых и нейтронопоглощающих элементов U, Рu, Се, Gd, Нf, Тh, включает в себя следующие последовательные этапы: обработку исходного раствора солей элемента или элементов М с помощью перекиси водорода; получение осадка перекисей в суспензии в маточных растворах; выделение указанного осадка из маточных растворов; прокаливание, а затем восстановление указанного осадка с получением промежуточного порошка окисей МхОy; прессование таблеток из указанного порошка с последующим их спеканием.

Отличительными особенностями заявленного способа являются: осаждение перекисей водорода из растворов указанных солей с показателем рН, выдерживаемым в диапазоне 2-2,5 путем введения аммиака или гидрата окиси аммония; проведение процесса осаждения в реакторе с "кипящим слоем" непрерывного действия, имеющим по крайней мере три установленные друг на друга цилиндрические зоны разного диаметра (соединенными между собой, например, переходными зонами в форме усеченного конуса); центральная рабочая зона соединена одним концом с нижней зоной экстракции, диаметр которой меньше диаметра центральной зоны, а другим концом - с верхней переливной зоной; при этом исходные реагенты вводят в рабочую зону при интенсивном перемешивании, а в зону экстракции дополнительно вводят раствор солей и из этой же зоны извлекают образующуюся суспензию пероксидов.

В частных вариантах исполнения диаметр центральной рабочей зоны больше диаметра переливной зоны, а переливная зона оборудована специальным сливом, позволяющим маточный раствор, содержащий мелкие частицы, рециркулировать из переливной зоны в основание зоны экстракции.

Частными отличительными признаками изобретения являются также следующие параметры технологического процесса в реакторе "кипящего слоя": скорость выходящего потока в рабочей зоне по крайней мере в два раза ниже скорости потока в зоне экстракции; скорость восходящего потока в рабочей зоне выбирают в диапазоне 0,4-1,8 м/ч, преимущественно в пределах 0,7-1,3 м/ч; осаждение пероксидов осуществляют концентрированным раствором перекиси водорода, причем концентрация составляет не менее 30% ; перекись водорода вводят в количестве, поддерживающем ее избыток в переливной зоне в диапазоне 1-10 г/л, преимущественно в пределах 2-5 г/л; содержание твердого вещества в суспензии, находящейся в рабочей зоне, поддерживают в диапазоне 300-1700 г/л, преимущественно в пределах 1100-1500 г/л; концентрацию подаваемого в реактор водного раствора нитрата уранила выбирают в диапазоне 50-600 г урана/литр, преимущественно в пределах 250-500 г урана/литр.

Принципиально показатель рН может составлять величину от 1,5 до 3,5, однако предпочтительным является указанный выше диапазон 2-2,5. При большей кислотности образуется чрезмерное количество мелких частиц, а при меньшей кислотности (т. е. более щелочной среде) затруднено регулирование величины рН, что приводит к нестабильности технологического процесса.

В качестве солей элементов М можно использовать нитраты, сульфаты или хлориды, однако предпочтительным является применение нитратов. Восстановление пероксидного осадка возможно в специальной печи в контролируемой атмосфере водорода и азота.

Температура процесса в реакторе "кипящего слоя" выбирается в диапазоне 35-60оС, предпочтительно 35-45оС для получения гидратированной перекиси урана (при этом остаточное содержание урана составляет менее 20 мг урана/л, предпочтительно 2-15 мг/л).

Интенсивное перемешивание в рабочей зоне может быть осуществлено, например, посредством мешалки с вертикальными лопатками при скорости перемешивания 20-80 об/мни, предпочтительно 40-70 об/мин.

Перелив верхней переливной зоны может соединяться с декантатором, декантированная мелкая фракция из которого поступает в конус нижней зоны, а светлые (освобожденные от осадка) маточные растворы образуют обрабатываемый и/или выводимый эфлюент.

Перемешивание в верхней и нижней зонах должно быть умеренным, чтобы не вызвать вредную гомогенизацию слоя (тогда как в рабочей зоне должно обеспечиваться значительное возобновление контакта между твердой и жидкой фазами).

Исходный раствор солей вводится в нескольких, предпочтительно в четырех, точках рабочей зоны в непосредственной близости от лопаток мешалки для мгновенного диспергирования реагентов. Частично исходный солевой раствор можно вводить в основание экстракции, что увеличивает количество мелочи и, соответственно, уменьшает средний размер частиц, т. е. позволяет регулировать гранулометрический состав получаемого порошка.

Экстракция осажденного продукта осуществляется посредством отбирающего патрубка, выполненного в цилиндрической зоне экстракции. Регулированием этого патрубка устанавливают расход продукции и содержание твердого вещества в водной суспензии, а также время пребывания частиц в реакторе в зависимости от восходящей скорости.

Варьируя величину восходящей скорости потока, плотность суспензии, время выдержки твердого вещества (твердой фазы) в реакторе, а также долю мелкой фракции за счет регулирования доли исходного солевого раствора, поступающего в основание зоны экстракции, можно регулировать гранулометрический состав порошка и сферичность частиц (оптимальный размер частиц составляет 30-80 мкм, причем реактор позволяет добиться получения до 80% частиц в указанном интервале).

В ходе осаждения возможно введение добавок, которые повышают скорость укрупнения зерен. Такой добавкой является, например, изобутилолеат. Для стабилизации перекиси водорода возможно применение таких добавок, как пирофосфаты, бензоаты или сульфат ортоксихинолина.

После выведения из реактора частицы отделяют от маточных растворов, промывают для удаления соли аммония, появившейся в результате нейтрализации гидратом окиси аммония кислоты, образовавшейся в ходе осаждения перекиси.

Частицы затем прокаливают при температуре 350-600оС в атмосферет азота, после чего восстанавливают при температуре 400-600оС, предпочтительно при 500-600оС, в атмосфере азота и водорода.

Полученный по описанной технологии промежуточный порошок окисей обладает повышенной текучестью. Коэффициент истечения, установленный по стандарту МРА (Мetal Роwder Аssociation), обеспечивает истечение порошка через отверстие 7,62 мм за время 25 с, в то время как для порошков, полученных по известной технологии, соответственно 49-70 с. Указанное обстоятельство существенно повышает качество спрессованных из порошка таблеток, в частности позволяет получить их плотность, превышающую 96% от теоретической плотности, при равномерной пористости и отсутствии структурных дефектов.

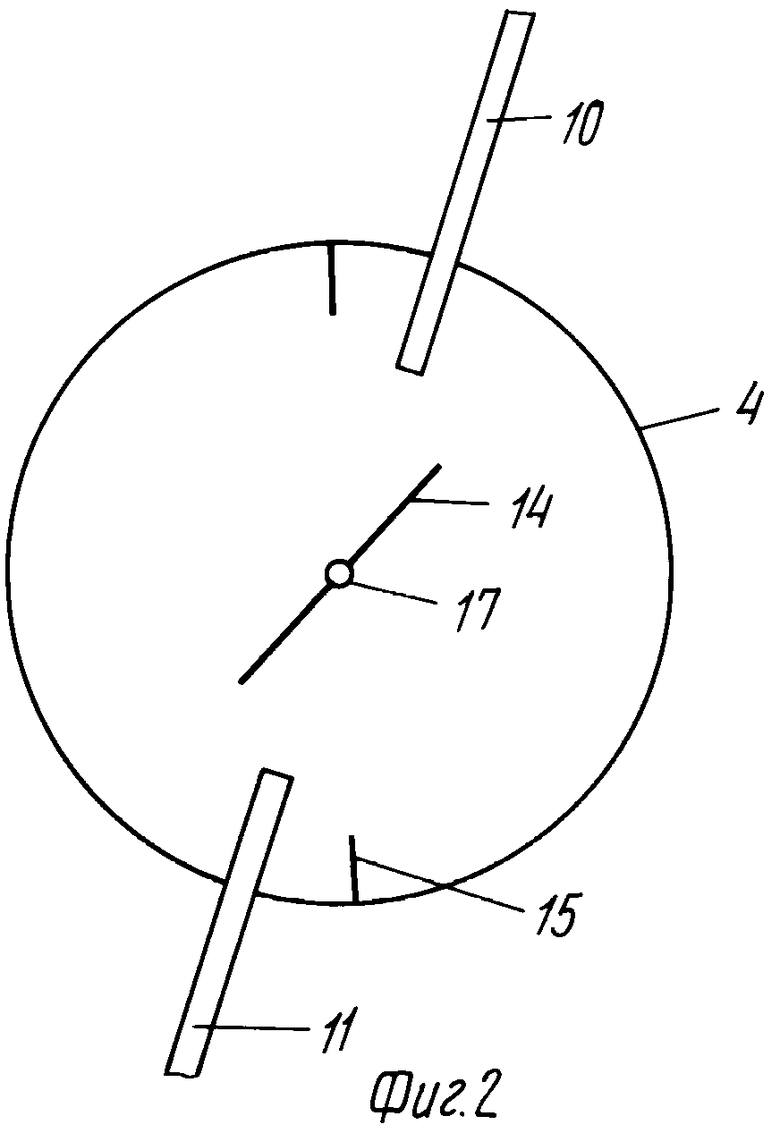

На фиг. 1 показан реактор, в котором осуществляется способ согласно изобретению. На фиг. 1 показаны конус 1 опорожнения, нижняя зона 2 экстракции, рабочая зона 3-5, образованная соединительными участками конуса зоны 3 и 5 и цилиндрической частью зоны 4, верхняя концевая зона 6-8, образованная верхней цилиндрической зоной 6, соединительным конусным участком зоны 7 и переливной зоной 8, снабженной переливами 9, каналы 10 подвода нитратированного раствора, каналы 11 подвода гидрата окиси аммония, каналы 12 подвода перекиси водорода, экстракция суспензии 13, лопастная мешалка 14, встречные лопатки 15, закрепленные на внутренней стенке цилиндра рабочей зоны, мешалка 16 в конусе 1 опорожнения, ось 17 вращения, на которой крепятся мешалки 14 и 16, рециркуляционный трубопровод 18 перелива, рециркуляционный насос 19, клапан 20 опорожнения, декантатор 21, обеспечивающий рециркуляцию мелочи, подаваемой в перелив 9, и обеспечивающий удаление эфлюента в позицию 22, теплообменник 23, предназначенный для выдерживания заданной температуры "кипящего" слоя.

На фиг. 2 показана принципиальная схема подводов реагентов, когда подводы выходят на уровне конца встречных лопаток в цилиндре рабочей зоны реактора.

П р и м е р 1. В этом примере показано, что, осуществляя обычное осаждение перекиси в обычном реакторе-классификаторе с "кипящим" слоем, невозможно получить текучий порошок с достаточно крупным, однородным и регулируемым гранулометрическим составом для получения фриттированных таблеток с повышенной плотностью без предварительной обработки промежуточных порошков окисей.

Исходят из нитратного раствора уранила, содержащего 350 г урана/л. Осаждение перекиси урана осуществляют в обычном реакторе-классификаторе с "кипящим" слоем путем восходящей циркуляции, обеспечивая снизу вверх уменьшающиеся гранулометрическую классификацию и содержание твердого вещества в суспензии.

В своем основании реактор содержит конус, над которым устанавливается цилиндр высотой 700 мм и диаметром 70 мм, с установкой над последним зон декантации и перелива диаметром 100 мм (то есть 2,7 л для рабочей зоны). Реактор снабжен малоскоростной мешалкой, оснащенной простыми стержнями, при этом перелив поступает в декантатор, нижний слой из которого рециркулируется в реактор с "кипящим" слоем.

Осуществляются одна инжекция исходного урансодержащего раствора в конус и две инжекции в цилиндр. Общий расход составляет 120 г урана/ч; две инжекции раствора Н2О2 в цилиндр; три инжекции NН3 в цилиндр с выдерживанием рН порядка 2 в нижней части слоя и 2,5 в его верхней части; одна экстракция образовавшейся суспензии, расположенной в нижней четверти цилиндра.

В этом случае имеет место увеличивающееся производство мелочи, которое не регулируется даже путем значительного уменьшения расхода подачи и путем изменения скорости восходящего потока и перемешивания.

В этом случае вводят весь урансодержащий раствор в конус для исключения местных перенасыщений, которые вызывают нежелательное производство мелочи.

Полученный в ходе этого осаждения порошок содержит значительную пропорцию несферической мелочи, при этом гранулометрическое распределение близко к 6. Ввиду плохой текучести порошок следует подвергать промежуточным обработкам кондиционирования для того, чтобы он оказался пригодным для использования с целью получения фриттированных таблеток.

Кроме того, не следует превышать производительность 14 г урана в час на литр активной зоны, чтобы регулировать производство мелочи, что слишком мало для промышленной эксплуатации.

Так как этот порошок не отвечает поставленным задачам, бесполезно проводить следующие этапы способа.

П р и м е р 2. Это пример иллюстрирует получение фриттированных урановых таблеток. Исходным раствором является раствор нитрата уранила, содержащий 300 г уранила/л. Осаждение осуществляется в реакторе, содержащем цилиндрическую рабочую зону диаметром 140 мм, высотой 160 мм, соединенную с двух сторон посредством двух конических участков с двумя цилиндрами диаметром 72 мм, причем нижний экстракционный цилиндр оканчивается конусом, а верхний цилиндр соединен посредством конусного участка с переливным цилиндром диаметром 140 мм и высотой 100 мм. Рабочая зона имеет общий объем 3,6.

Мешалка образована одной большой вертикальной лопаткой (ширина 110 мм, высота 220 мм), снабженной 4 вырезами на вертикальных кромках, предназначенными для прохода 4 инжекторов урансодержащего раствора и 4 отверстий диаметром 25 мм, выполненных в сплошном листе. Она устанавливается на валу, расположенном по оси реактора. Две встречные лопатки (высота 160 мм, ширина 10 мм) закрепляются диаметрально противоположными на цилиндрической части. Она вращается со скоростью 50 об/мин. Каждая из верхней и нижней цилиндрических зон содержит также четыре плоских стержня для перемешивания высотой 10 мм, закрепленных на этом же валу.

Подача реагентов осуществляется в рабочей зоне 4 инжекторами урансодержащего раствора, выходящими на уровне встречных лопаток, двумя инжекторами гидрата окиси аммония, содержащего 160 г/л, выходящими на уровне стенки, инжектором 30% -ного Н2О2, расположенным в основании нижней цилиндрической зоны.

Экстракция суспензии частиц осуществляется с помощью отбирающего патрубка, проникающего примерно за 1 см в нижнюю экстракционную часть.

Показатель рН выдерживают между 2 и 2,5, а содержание Н2О2 в переливе постоянно выдерживается между 3 и 5 г/л. Этот перелив, который содеpжит недекантированную мелочь, рециркулируется в основании реактора после прохождения в декантаторе с целью обеспечения рециркуляции указанной мелочи для ее укрупнения, проведения классификации частиц в экстракционной зоне и переведения в суспензию "кипящего" слоя.

На первом этапе подача урансодержащего раствора постепенно доводится до 760 г урана/ч. После стабилизации слоя содержание твердого вещества в рабочей зоне составляет 1200 г/л. Экстрагированные частицы являются сферически, их средний гранулометрический состав, увеличиваясь, достигает 75 мкм.

Содержание мелочи в переливе, подвергшемся рециркуляции, изменяется от 5 до 38 г/л. Эта мелочь не находится в экстрагированных суспензиях, так как гранулометрическое распределение составляет 2,28-2,45, а это означает, что она укрупняется перед экстракцией.

На втором этапе осуществляются две дополнительные подачи ураносодержащего раствора: одна - в конус в основании реактора, а другая - в нижнюю цилиндрическую зону.

Общая подача урана постепенно доводится до 1550 г урана/ч, из которой 220 г урана/ч с помощью двух подач в нижней зоне. Содержание твердого вещества в рабочей зоне составляет 1330 г/л.

Средний гранулометрический состав экстрагированных частиц постепенно достигает 69 мкм при гранулометрическом распределении порядка 1,6.

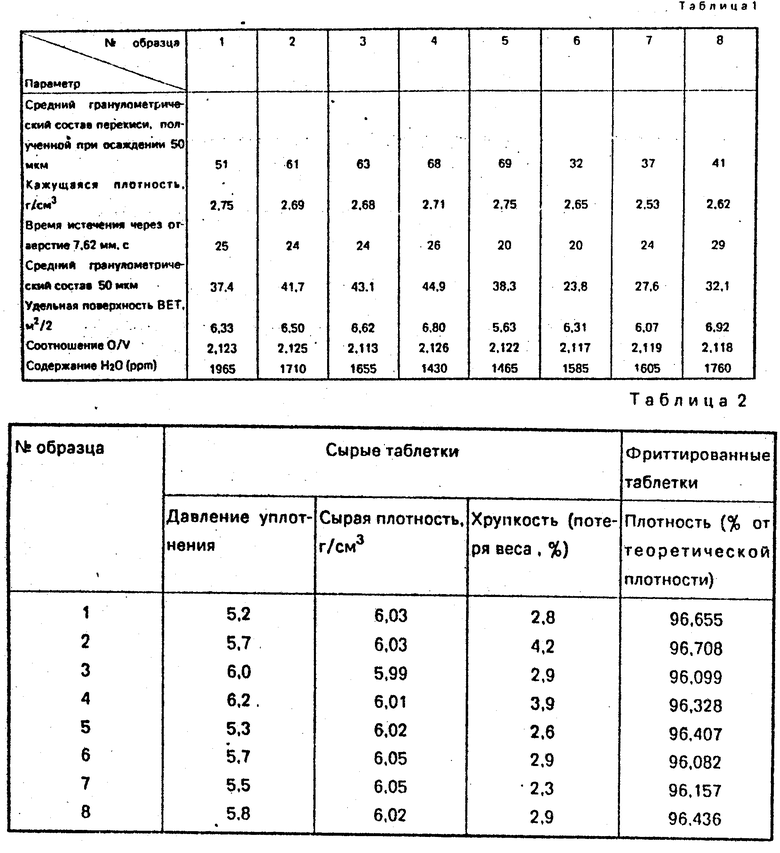

В ходе этого производства были отобраны 8 образцов суспензии со средними гранулометрическими составами от 32 до 69 мкм и с гранулометрическими распределениями от 1,6 до 2,45.

Эти образцы затем фильтровали и промывали, прокаливали при температуре 575оС в атмосфере азота (6 м3/ч), затем восстанавливали при температуре 600оС в атмосфере азота (2 м3/ч) и водорода (4 м3/ч) для получения порошка VО2 со сферическими зернами, характеристики которого приводятся в табл. 1.

Затем эти порошки пропускали через сито с ячейками 400 мкм, без остатка на сите, затем смазывали смесью 0,3% -ного стеарата.

Затем их использовали непосредственно в автоматической таблетировочной машине для получения сырых таблеток диаметром 9,9 мм и длиной около 15 мм, которые затем фриттировали в печи непрерывного действия, содержащей зону предварительного фриттирования при температуре 400-700оС, затем зону фриттирования при температуре 1750оС в атмосфере сухого водорода (6 м3/ч).

Затем фриттирование таблетки рихтовали на алмазном круге.

Характеристики сырых и фриттированных таблеток приводятся в табл. 2.

Из табл. 2 видно, что все плотности фриттированных таблеток превышают 96% теоретической плотности.

Кроме того, эти таблетки обладают очень хорошей теплостойкостью (изменение плотности менее 0,6% от теоретической плотности) и очень однородной структурой (равномерная плотность, отсутствие дефектов).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ УРАНОВЫХ ТАБЛЕТОК (ВАРИАНТЫ) | 1990 |

|

RU2081063C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ИЗ ДИОКСИДА УРАНА | 2001 |

|

RU2209476C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА НА ОСНОВЕ ПОРОШКА ДИОКСИДА УРАНА | 2004 |

|

RU2296106C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ИЗ ДИОКСИДА УРАНА И ОБОРУДОВАНИЕ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2158971C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЯДЕРНОГО КЕРАМИЧЕСКОГО УРАН-ЭРБИЕВОГО ТОПЛИВА | 2007 |

|

RU2382424C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНОГО ЯДЕРНОГО ТОПЛИВА | 1994 |

|

RU2069393C1 |

| СПОСОБ ПЕРЕРАБОТКИ УРАН-МОЛИБДЕНОВОЙ КОМПОЗИЦИИ | 2012 |

|

RU2502142C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ДИОКСИДА УРАНА | 2009 |

|

RU2415084C1 |

| СПОСОБ ПЕРЕРАБОТКИ УРАНСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2010 |

|

RU2422926C1 |

| СПОСОБ ПЕРЕРАБОТКИ УРАНСОДЕРЖАЩИХ КОМПОЗИЦИЙ | 1996 |

|

RU2106029C1 |

Использование: преимущественно для изготовления керамических топливных таблеток для ядерных реакторов с составом MxOy, где M представляет один или несколько металлов, выбранных из группы топливных и нейтронопоглощающих элементов U, Pu, Th, Ce, Gd, Hf. Сущность: исходный раствор солей металла М обрабатывают с помощью перекиси водорода в реакторе с "кипящим слоем", в результате чего получают пероксидный осадок в виде суспензии в маточных растворах. Указанный осадок выделяют из маточного раствора, прокаливают, а затем восстанавливают с получением промежуточного порошка окисей. Из указанного порошка прессуют таблетки с последующим их фриттированием (спеканием). Обработку перекисью водорода осуществляют из концентрированных растворов солей при рH 2 - 2,5 путем введения аммиака или гидрата окиси аммония в вертикальном реакторе. Реактор содержит установленные друг на друга по крайней мере три цилиндрические зоны разного диаметра. Центральная рабочая зона соединена одним концом с нижней зоной экстракции, диаметр которой меньше диаметра центральной зоны. Другим концом последняя соединена с верхней переливной зоной. Исходные реагенты вводят в рабочую зону при интенсивном перемешивании. Дополнительно вводят раствор солей в зону экстракции, из которой осуществляют извлечение образующейся суспензии пероксидов. Возможна рециркуляция маточного раствора, содержащего мелкие частицы, из переливной зоны в основание зоны экстракции. Приведены оптимальные параметры технологического процесса. 12 з. п. ф-лы, 2 ил. , 2 табл.

Авторы

Даты

1994-04-30—Публикация

1989-07-10—Подача