Изобретение относится к области атомной промышленности и может быть использовано на предприятиях изготовления спеченных таблеток из керамических материалов ядерного топлива, в частности для получения спеченных таблеток из диоксида урана, применяемых для снаряжения тепловыделяющих элементов (ТВЭЛ) и сборки их в тепловыделяющую сборку (ТВС) для ядерного реактора. Известен способ получения UO2 через полиуранат аммония (АДУ-процесс), гидролиз UF6 в воде, осаждение полиураната аммония, сушку, прокалку и восстановление до UО2 (см. Разработка, производство и эксплуатация тепловыделяющих элементов энергетических реакторов. Книга 1. Под ред. Ф.Г. Решетникова. М.: Энергоатомиздат, 1995 г., с.66).

В известном способе свойства получаемого UO2 определяются главным образом физико-химическими свойствами полиуранатов аммония и условиями прокалки и восстановления. Поэтому ключевой из этих операций является осаждение полиураната аммония и состав полиураната аммония при этом может колебаться в широких пределах, и он зависит от условий осаждения: концентрации урана и аммиака, значения рН, температуры растворения и осаждения. От этого зависят также форма и гранулометрия кристаллов. Все эти свойства полиураната аммония и формируют свойства порошков UO2 керамического сорта. Наиболее важным из этих параметров является размер кристаллов полиураната аммония.

С изменением размеров кристаллов изменяется крупность и форма порошка UО2, что отражается на удельной поверхности, текучести, прессуемости порошка и спекаемости таблеток.

Длительный опыт работы по этой технологии свидетельствует о том, что получение порошков UO2 стабильного качества затруднительно. Кроме того, этот процесс по существу не содержит аффинажных операций (см. там же с.66-68). Отсутствие аффинажных операций может привести к получению UO2 не кондиционному по примесям, если в процессе эти примеси попали в осаждаемый раствор, т. к. удаления примесей способ не предусматривает. Известный способ не полно характеризует заявляемый способ.

Наиболее близким по технической сущности и достигаемому эффекту является способ изготовления таблетированного топлива из диоксида урана, включающий испарение и гидролиз гексафторида урана, растворение закиси-окиси урана, диоксида урана, урансодержащих технологических отходов или уранилнитрата, экстракцию-реэкстракцию, осаждение полиураната аммония, фильтрацию, сушку-прокалку, восстановление, комплектацию партии порошка диоксида урана проведение теста на спекаемость и плотность после спекания, смешение с пластификатором, формование таблетки, спекание, шлифование, сушку и контроль качества таблеток (см. патент Российской Федерации RU 2158971, МПК 7 G 21 С 3/62, 21/10, C 01 G 43/025 по заявке 99108702/06 от 21.04.1999 г., опубл. 10.11.2000 г. Способ изготовления таблетированного топлива из диоксида урана и оборудование для его осуществления).

Способ прототип устраняет недостатки известного способа в части полноты изложения. В нем полнее характеризуется заявляемый способ и вводится аффинажная операция - экстракция, позволяющая производить очистку уранилнитрата от примесей.

С введением аффинажной операции - экстракции, появилась возможность переработки как чистых отходов закиси-окиси урана, диоксида урана с примесями, удовлетворяющими требованиям технических условий, так и отходов (оборотов) закиси-окиси урана, диоксида урана и технологических урансодержащих растворов, загрязненных примесями, однако нестабильность свойств порошков, полученных по АДУ-процессу остается (см. А.А. Майоров, И.Б. Браверман. Технология получения порошков керамической двуокиси урана. М.: Энергоатомиздат, 1985 г. , с.77).

Технической задачей является изготовление таблеток с регулируемой плотностью и со стабильными свойствами.

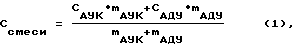

Эта техническая задача решается тем, что в способе изготовления таблетированного топлива из диоксида урана, включающем испарение и гидролиз гексафторида урана, растворение "чистых" отходов закиси-окиси урана с примесями, удовлетворяющими требованиям технических условий, растворение отходов (оборотов) закиси-окиси урана, диоксида урана и технологических урансодержащих растворов, загрязненных примесями, экстракцию-реэкстракцию, осаждение полиураната аммония, фильтрацию, сушку-прокалку, восстановление, комплектацию партии порошка диоксида урана, проведение теста на спекаемость и плотность после спекания, смешение с пластификатором, формование таблеток, спекание, шлифование, сушку и контроль качества таблеток; согласно изобретению растворение "чистых" отходов закиси-окиси урана и диоксида урана осуществляют в растворе дистиллированной воды и чистой для анализов азотной кислоты (ЧДА), уранилнитрат после фильтрации подвергают осаждению в аммонийуранилтрикарбонат (АУК), который после прокалки и восстановления до диоксида урана подвергают тестированию на спекаемость и смешению с диоксидом урана, полученным через полиуранат аммония по АДУ-процессу в соотношениях, достаточных для получения заданной спекаемости, определяемой по формуле:

где Ссмеси - спекаемость смеси, г/см3,

САУК - спекаемость порошка АУК, г/см3,

САДУ - спекаемость порошка АДУ, г/см3,

mАУК - масса порошка АУК, кг,

mАДУ - масса порошка АДУ, кг,

а прогнозируемую плотность таблеток определяют по второй формуле:

Ртабл=К•Ссмеси, (2)

где Ртабл - прогнозируемая плотность таблеток, г/см3,

Ссмеси - спекаемость смеси, г/см3,

К - коэффициент ≈0,95-1,02, зависящий от условий спекания таблеток (температура, продолжительность), определяемый эмпирически для каждой печи и заданных условий спекания.

Другими отличиями являются использование фильтрата после фильтрации аммонийуранилтрикарбоната в качестве воды на растворении загрязненных примесями закиси-окиси урана, диоксида урана и урансодержащих технологических отходов в растворе азотной кислоты, проведение теста на спекаемость порошков диоксида урана путем прессования таблеток при давлении 2300±100 кг/см2 со смазкой матриц олеиновой кислотой с получением таблеток диаметром 10-14 мм с отношением высоты к диаметру от 1,0 до 1,5 с плотностью отпрессованных таблеток от 4,6 до 6,0 г/см3 методом геометрического обмера и взвешивания, спекания отпрессованных таблеток с использованием атмосферы спекания: аргон до температуры <400oС; аргон или водород при температуре 400-900oС; водород при температуре >900oС со скоростью нагрева <400oС/ч, температурой спекания 1750±25oС, продолжительностью 4±0,5 ч с получением таблеток после спекания с фактической плотностью с выполнением расчета плотности г/см3 методом гидростатического взвешивания.

Реакция осаждения из уранилнитрата аммонийуранилтрикарбоната обладает хорошими аффинажными возможностями, достаточными для получения UO2 требуемой чистоты, относительно высокая удельная площадь поверхности порошков 3-6,5 м2/г, высокая текучесть 3-8 г/с и стабильность свойств. Однако таблетки, полученные из такого порошка, имеют плотность после спекания, близкую к нижнему допустимому пределу - около 10,4 г/см3 с небольшими отклонениями, тогда как таблетки, изготавливаемые из порошка диоксида урана, полученного по АДУ-схеме, имеют более высокую плотность, определяемую спекаемостью порошка.

Предложенный способ изготовления таблетированного топлива из диоксида урана и предназначен для изготовления таблеток с регулируемой плотностью со стабильными свойствами, достигаемых смешением этих двух видов порошков диоксида урана в соотношениях, достаточных для получения заданной спекаемости и прогнозируемой плотности, определяемых по формулам.

На чертеже представлен способ изготовления таблетированного топлива из диоксида урана.

Способ изготовления таблетированного топлива из диоксида урана включает операции:

1. Испарения гексафторида UF6.

2. Гидролиза UF6 в растворе Al(NО3)3.

3. Растворения в растворе НNО3 урансодержащих отходов, загрязненных примесями.

4. Растворения в НNО3 уранилнитрата, загрязненного примесями.

5. Растворения "чистых" отходов U3О8, UO2 с примесями, удовлетворяющими требованиям технических условий в НNO3 ЧДА.

6. Экстракции уранилнитрата с операции 2 гидролиза, с операции 3, 4 после фильтрации, трибутилфосфатом до 30% по объему со сбросом рафината и выводом его из техпроцесса.

7. Реэкстракции насыщенного по урану трибутилфосфата подкисленной НNО3 с возвратом обедненного по урану трибутилфосфата на операцию 6 экстракции.

8. Многостадийного осаждения полиураната аммония с выводом маточника после фильтрации с содержанием урана <5 мг/л из технологического процесса.

9. Сушки, прокалки полиураната аммония.

10. Восстановления до диоксида урана.

11. Проведения теста диоксида из полиураната на спекаемость и плотность после спекания путем прессования таблеток при давлении 2300±100 кг/см2 со смазкой матриц олеиновой кислотой с получением таблеток диаметром 10-14 мм с отношением высоты к диаметру от 1,0 до 1,5, с плотностью от 4,6 до 6,0 г/см3 методом геометрического обмера и взвешивания, спекания отпрессованных таблеток с использованием атмосферы спекания: аргон до температуры <400oС; аргон или водород при температуре 400-900oС; водород при температуре >900oС со скоростью нагрева <400oС/ч, температурой спекания 1750±25oС, продолжительностью 4±0,5 ч с получением таблеток после спекания с фактической плотностью с выполнением расчета плотности г/см3 методом гидростатического взвешивания.

12. Осаждения аммонийуранилтрикарбоната из уранилнитрата после растворения "чистых" отходов и их фильтрации с возвратом маточного раствора после фильтрации с содержанием ≈ 5 г/л урана в качестве воды на операцию 3 растворения загрязненных отходов.

13. Прокалки аммонийуранилтрикарбоната.

14. Восстановления до диоксида урана.

15. Проведения теста на спекаемость и плотность аналогично операции 11.

16. Дозирования диоксида урана с операции 15 и 11.

17. Смешения порошков диоксидов урана с операции 15 и 11.

18. Смешения смеси порошков с пластификатором.

19. Формования таблеток.

20. Спекания таблеток.

21. Шлифования таблеток.

22. Сушки таблеток.

23. Контроля качества таблеток.

Все параметры являются оптимальными и любое понижение или повышение может привести к снижению качества.

После того как были получены тесты на спекаемость и плотность после спекания на операциях 11 и 15 диоксида урана из полиураната аммония (АДУ) и диоксида урана из аммонийуранилтрикарбоната (АУК), по формуле (1) определяют спекаемость смеси двух диоксидов урана:

где Ссмеси - спекаемость смеси, г/см3,

CАУК - спекаемость порошка АУК, г/см3,

CАДУ - спекаемость порошка АДУ, г/см3,

mАУК - масса порошка АУК, кг,

mАДУ - масса порошка АДУ, кг.

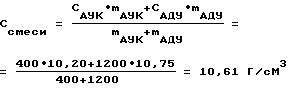

Пример 1

Партия UО2, полученная по АДУ-процессу, составила mАДУ=1200 кг.

Тест по операции 11 составил САДУ=10,75 г/см3.

Партия UО2, полученная по АУК, составила mАУК=400 кг.

Тест по операции 15 составил САУК=10,20 г/см3.

Задача: Скомплектовать партию из смеси диоксидов, полученных по АУК и АДУ, рассчитать спекаемость.

Пример 2

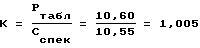

Для печи спекания и для ряда партий диоксида урана рассчитан коэффициент "К", зависящий от выбранных условий спекания (см. таблицу).

По формуле Ртабл=К•Сспек определяем коэффициент "К"

Задача: Спрогнозировать среднюю плотность для примера 1.

Ртабл=К•Ссмеси,

Ртабл=1,005•10,61=10,66 г/см3.

Таким образом, поставленная техническая задача по изготовлению таблетированного топлива с регулируемой плотностью и со стабильными свойствами достигнута, что подтверждается проведенными испытаниями предложенного способа изготовления таблетированного топлива из диоксидов урана.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ИЗ ДИОКСИДА УРАНА И ОБОРУДОВАНИЕ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2158971C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА НА ОСНОВЕ ПОРОШКА ДИОКСИДА УРАНА | 2004 |

|

RU2296106C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ЯДЕРНОГО ТОПЛИВА ИЗ ОТХОДОВ ОКИСЛОВ УРАНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2152087C1 |

| АВТОМАТИЗИРОВАННЫЙ УЧАСТОК ИЗГОТОВЛЕНИЯ ТАБЛЕТОК ЯДЕРНОГО ТОПЛИВА | 2003 |

|

RU2261488C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНОГО РЕАКТОРА И ЛИНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2006 |

|

RU2344502C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ТОПЛИВНЫХ ТАБЛЕТОК ЯДЕРНЫХ РЕАКТОРОВ | 2000 |

|

RU2186431C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНОГО РЕАКТОРА | 2007 |

|

RU2360307C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2003 |

|

RU2252459C2 |

| СПОСОБ КОНТРОЛЯ ЯДЕРНОГО ТОПЛИВА | 1999 |

|

RU2158448C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ТОПЛИВНЫХ ТАБЛЕТОК ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНОГО РЕАКТОРА | 2010 |

|

RU2421834C1 |

Изобретение может быть использовано на предприятиях изготовления спеченных таблеток из керамического ядерного топлива, в частности из диоксида урана. Способ изготовления таблетированного ядерного топлива из диоксида урана включает испарение и гидролиз гексафторида урана. Производят растворение "чистых" отходов закиси-окиси урана, диоксида урана с примесями, удовлетворяющими требованиям технических условий. Также растворяют отходы закиси-окиси урана, диоксида урана и технологических урансодержащих растворов, загрязненных примесями. Затем проводят экстракцию-реэкстракцию, осаждение полиураната аммония, фильтрацию, сушку-прокалку, восстановление. Затем комплектуют партию порошка диоксида урана. Проводят тест на спекаемость и плотность после спекания. Смешивают порошок с пластификатором, формуют таблетки, спекают и шлифуют их. В конце проводят контроль качества таблеток. Растворение "чистых" отходов закиси-окиси урана и диоксида урана осуществляют в растворе дистиллированной воды и чистой для анализов азотной кислоты, уранилнитрат после фильтрации подвергают осаждению в амонийуранилтрикарбонат. Амонийуранилтрикарбонат после прокалки и восстановления до диоксида урана подвергают тестированию на спекаемость и смешению с диоксидом урана, полученным через полиуранат аммония. Смешения производят в соотношениях, достаточных для получения заданной спекаемости. В результате применения изобретения возможно изготавливать таблетки с регулируемой плотностью и со стабильными свойствами. 2 з.п. ф-лы, 1 ил, 1 табл.

где Ссмеси - спекаемость смеси, г/см3;

САУК - спекаемость порошка АУК, г/см3;

САДУ - спекаемость порошка АДУ, г/см3;

mАУК - масса порошка АУК, кг;

mАДУ - масса порошка АДУ, кг;

а прогнозируемую плотность таблеток определяют по формуле

Ртабл=К•Ссмеси (2)

где Ртабл - прогнозируемая плотность таблеток, г/см3;

Ссмеси - спекаемость смеси, г/см3;

К - коэффициент ≈0,95÷1,02, зависящий от условий спекания таблеток, определяемый эмпирически для каждой печи и заданных условий спекания.

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ИЗ ДИОКСИДА УРАНА И ОБОРУДОВАНИЕ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2158971C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ЯДЕРНОГО ТОПЛИВА ИЗ ОТХОДОВ ОКИСЛОВ УРАНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2152087C1 |

| US 5500158 А, 19.03.1996 | |||

| JP 11084044 А, 26.03.1999 | |||

| Разработка, производство и эксплуатация тепловыделяющих элементов энергетических реакторов | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| /Под редакцией Ф.Г | |||

| РЕШЕТНИКОВА | |||

| - М.: Энергоатомиздат, 1995, с.66-72. | |||

Авторы

Даты

2003-07-27—Публикация

2001-05-28—Подача