Изобретение относится к электроэнергетике и касается технологии изготовления объемных композиционных резисторов.

Известен способ изготовления объемных резисторов композиционного типа из смеси дисперсного углерода с портландцементом и диэлектрическим наполнителем, включающий в себя перемешивание сухих компонентов, увлажнение, влажное перемешивание, прессование под давлением 25-1000 кг/см2 с выдержкой в течение 1-5 мин, выдержку в нормальных условиях в течение 16-24 ч, гидротермальную обработку, сушку и формирование электрических контактов [1] .

Недостатком данного способа является низкая производительность изготовления резисторов, невозможность получения крупногабаритных изделий или изделий сложной конфигурации.

Наиболее близким техническим решением, выбранным в качестве прототипа, является способ изготовления объемных композиционных резисторов, описанный в [2] . По этому способу композицию из молотого пекового кокса, портландцемента и кварцевого песка перемешивают в смесителе принудительного действия, увлажняют, вновь перемешивают и формуют изделия вибрационным способом. После предварительной выдержки в нормальных условиях изделия подвергают тепловой обработке и сушат до постоянной массы и формируют электрические контакты.

Недостатками данного способа являются низкая прочность изделий, высокая пористость, большой разброс значений электрического сопротивления, низкие значения мощности резисторов.

Целью изобретения является улучшение электрофизических параметров резисторов за счет повышения плотности и прочности резисторов, воспроизводимости значений удельного электрического сопротивления, повышение мощности и снижение коэффициента старения резисторов.

Цель достигается тем, что в способе изготовления объемных композиционных резисторов, включающем в себя сухое перемешивание смеси из дисперсного проводящего компонента на основе углерода, цемента и диэлектрического наполнителя, влажное перемешивание, формование изделий виброуплотнением, их твердение, сушку и формирование электрических контактов, сухое перемешивание дисперсного проводящего компонента на основе углерода и портландцемента производят в шаровой мельнице не менее 25 мин совместно с суперпластификатором С-3 в количестве 1-3% от массы цемента. С-3 продукт конденсации нафталинсульфокислоты и формальдегида с добавками лигносульфонатов и сульфата кальция. Разработчик - НИИЖБ.

Перемешивание цемента и технического проводящего компонента на основе углерода в шаровой мельнице совместно с суперпластификатором обеспечивает тщательное распределение дисперсного углерода между частицами цемента. Под влиянием суперпластификатора смесь из гидрофобной превращается в гидрофильную, что резко снижает количество воды, необходимое для получения массы пластичной консистенции. Высокая удобоукладываемость массы с малым содержанием воды обеспечивает высокую плотность и прочность резисторов, а также высокую производительность технологии и воспроизводимость результатов.

При расходе суперпластификатора С-3 менее 1% от массы цемента резко повышается расход воды, необходимый для получения массы требуемой удобоукладываемости, что в свою очередь ведет к снижению плотности и прочности резисторов.

При расходе С-3 более 3% от массы цемента дальнейшего пластифицирующего эффекта не наблюдается, что ведет к перерасходу суперпластификатора без улучшения основных характеристик - прочности и плотности, а также удорожанию себестоимости резисторов.

Достаточный эффект по предлагаемому способу можно получить только при длительности перемешивания дисперсного проводящего компонента на основе углерода и портландцемента в шаровой мельнице не менее 25 мин. Меньшее время перемешивания не обеспечивает равномерное распределение дисперсного углерода по длине и сечению резистора, в связи с чем не обеспечивается достаточная воспроизводимость значений удельного электрического сопротивления.

Новизна изобретения заключается в том, что в предлагаемом техническом решении в отличие от прототипа виброуплотнение изделий производят только после предварительного смешивания цемента и технического углерода в шаровой мельнице совместно с суперпластификатором С-3. В результате резистивная композиция приобретает принципиально иные свойства: легко смачивается водой, хорошо перемешивается, становится более однородной.

Известны технические решения, когда перемешивание композиционных резистивных материалов на основе дисперсных углеродистых материалов производится в шаровой мельнице, однако в предлагаемом решении для получения положительного эффекта необходимо ввести в мельницу суперпластификатор С-3 в количестве 1-3% от массы цемента. При этом длительность перемешивания портландцемента с углеродом должна составлять не менее 25 мин.

Указанные признаки доказывают наличие в предлагаемом техническом решении существенных отличий от существующих технических решений.

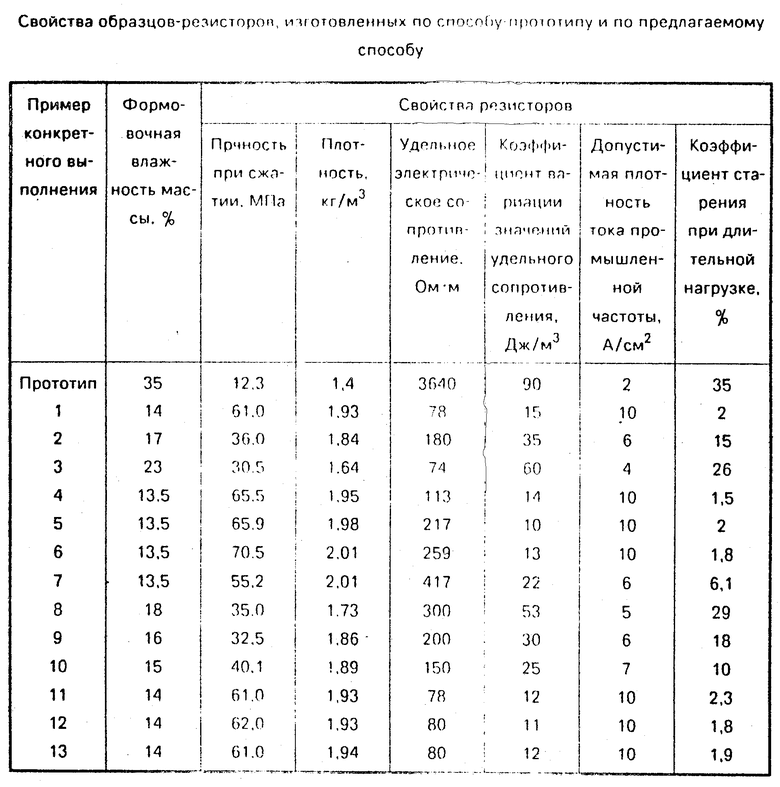

Для сравнения свойств резисторов по способу-прототипу и по предлагаемому способу были изготовлены образцы - резисторы из смеси технического углерода П-803, портландцемента М-400 и кварцевого песка, взятых в следующем соотношении: 0,28-1,0: 1,0.

Изготовление образцов по способу-прототипу осуществлялось в соответствии с рекомендациями [4] следующим образом. Сухие компоненты перемешивали в лопастном двухвальном смесителе в течение 20 мин, далее вводили в смеситель воду и вновь перемешивали в течение 10 мин, количество подбирали из условия получения раствора нормальной консистенции при виброуплотнении (ГОСТ 310-86), образцы-балочки - 4х4х16 см формовали в разъемных формах на лабораторной виброплощадке со стандартными характеристиками, после формования образцы выдерживали в нормальных условиях в течение 16 ч, извлекали из форм и пропаривали по режиму 3 х 8 х 3 ч при температуре 368±5 К, далее образцы сушили при Т = 378 К до постоянной массы, наносили на их торцы методом напыления электроды и испытывали. Изготовление образцов-резисторов по предлагаемому способу осуществлялось следующим образом.

П р и м е р 1. Технический углерод, портландцемент и суперпластификатор С-3, взятый в количестве 1,5% от массы цемента, загружали в шаровую мельницу, перемешивали в течение 25 мин и выгружали в смеситель принудительного действия для дальнейшего перемешивания. Далее дозировали песок и вновь перемешивали в течение 5 мин. После этого вводили воду и окончательно перемешивали массу в течение 10 мин. Расход воды составлял 14% от массы сухих компонентов, что обеспечивало получение по ГОСТ - 310-86 раствора нормальной консистенции. Дальнейшие технологические операции соответствовали операциям по способу-прототипу.

П р и м е р 2. Технология как в примере 1, но расход суперпластификатора С-3 составлял 1% от массы цемента.

П р и м е р 3. Технология как в примере 1, но расход суперпластификатора С-3 составлял 0,5% от массы цемента.

П р и м е р 4. Технология как в примере 1, но расход суперпластификатора С-3 составлял 2% от массы цемента.

П р и м е р 5. Технология как в примере 1, но расход суперпластификатора С-3 составлял 2,5% от массы цемента.

П р и м е р 6. Технология как в примере 1, но расход суперпластификатора С-3 составлял 3% от массы цемента.

П р и м е р 7. Технология как в примере 1, но расход суперпластификатора С-3 составлял 3,5% от массы цемента.

П р и м е р 8. Технология как в примере 1, но длительность перемешивания в шаровой мельнице составляла 10 мин.

П р и м е р 9. Технология как в примере 1, но длительность перемешивания в шаровой мельнице составляла 15 мин.

П р и м е р 10, Технология как в примере 1, но длительность перемешивания в шаровой мельнице составляла 20 мин.

П р и м е р 11. Технология как в примере 1, но длительность перемешивания в шаровой мельнице составляла 25 мин.

П р и м е р 12. Технология как в примере 1, но длительность перемешивания в шаровой мельнице составляла 30 мин.

П р и м е р 13. Технология как в примере 1, но длительность перемешивания в шаровой мельнице составляла 35 мин.

Полученные материалы сведены в таблицу, из которой видно, что максимальный эффект по предлагаемому способу получается при длительности перемешивания в шаровой мельнице не менее 25 мин и концентрации суперпластификатора С-3 1-3% от массы портландцемента. Уменьшение времени перемешивания приводит к снижению плотности и прочности и ухудшению электрофизических показателей. Ухудшение характеристик наблюдается при расходе С-3 менее 1% . Повышение расхода С-3 сверх 3% нецелесообразно, так как снижается прочность, допустимая плотность тока и коэффициент старения, повышается себестоимость резисторов.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗИСТИВНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1991 |

|

RU2009559C1 |

| Способ изготовления объемных резисторов | 1983 |

|

SU1095248A1 |

| Способ получения электропроводящего самоуплотняющегося бетона | 2024 |

|

RU2833980C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО РЕЗИСТОРА | 1982 |

|

SU1110327A1 |

| БЕТОННАЯ СМЕСЬ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 1998 |

|

RU2131856C1 |

| СПОСОБ ПРОИЗВОДСТВА НАНОЦЕМЕНТА И НАНОЦЕМЕНТ | 2013 |

|

RU2544355C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПЛЕКСНОЙ НАНОДИСПЕРСНОЙ ДОБАВКИ ДЛЯ БЕТОННОЙ СМЕСИ | 2012 |

|

RU2500634C1 |

| Способ приготовления бетонной смеси | 2022 |

|

RU2806385C1 |

| Электропроводящий самоуплотняющийся бетон | 2024 |

|

RU2832742C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ТАМПОНАЖНОГО РАСТВОРА | 2002 |

|

RU2213844C1 |

Использование: электроэнергетика, в частности технология изготовления объемных композиционных резисторов. Сущность изобретения: технический углерод, портландцемент и суперпластификатор С-3 (продукт конденсации нафталинсульфокислоты и формальдегида с добавками лигносульфонатов и сульфата кальция), взятый в количестве 1 - 3% от массы цемента, загружают в шаровую мельницу, перемешивают в течение 25 мин и выгружают в смеситель принудительного действия. Далее добавляют кварцевый песок и вновь перемешивают в течение 5 мин, после чего вводят воду и окончательно перемешивают массу в течение 10 мин. Указанные последовательность операций и технологические режимы позволяют улучшить электрофизические параметры резисторов. 1 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ ОБЪЕМНЫХ КОМПОЗИЦИОННЫХ РЕЗИСТОРОВ, включающий сухое перемешивание смеси, состоящей из дисперсного подводящего компонента на основе углерода, портландцемента и кварцевого песка, введение воды и дополнительное перемешивание смеси, формирование изделия вибрационным уплотнением, выдержку их в нормальных условиях, пропаривание, сушку и формирование электрических контактов, отличающийся тем, что, с целью улучшения электрофизических параметров резисторов, сухое перемешивание осуществляют в две стадии, причем на первой стадии в смесь, состоящую из дисперсного проводящего компонента на основе углерода и портландцемента, дополнительно вводят продукт конденсации нафталинсульфокислоты и формальдегида с добавками лигносульфонатов и сульфата кальция в количестве 1 - 3% от массы портландцемента, перемешивание смеси осуществляют не менее 25 мин в шаровой мельнице, а на второй стадии в смесь добавляют кварцевый песок.

Авторы

Даты

1994-04-30—Публикация

1991-06-13—Подача