Изобретение относится к технике изготовления композиционных резисторов объемного типа и может быть использовано для гражданского и энергетического строительства, например для изготовления нагревателей, заземлителей.

В современной энергетике для изготовления резисторов объемного типа широкое применение получили композиции, содержащие технический углерод в качестве токопроводящего компонента, неорганическое связующее (цемент, тонкомолотый силикат натрия, жидкое стекло и др.) и диэлектрический наполнитель.

Способ изготовления резисторов из этих композиций не позволяет получать изделия со стабильными электрическими характеристиками при работе их во влажныx условиях. Это объясняется тем, что резисторы, изготовленные по существующим способам, имеют высокие значения водопоглощения. В результате влага, внедряясь в резистивный материал, искажает электрические характеристики изделий, хотя разрушения материала при этом не происходит, так как указанные композиции обладают, как правило, высокой влагостойкостью, достигающей иногда 100%. Чтобы исключить проникновение влаги в резистивный материал, изделия подвергают гидроизоляции путем обмотки стеклотканью, пропитанной кремнийорганической эмалью.

Однако такое защитное покрытие имеет слабую адгезию к поверхности резистора, так как в материале содержится большое количество дисперсного углерода, который, не имея физико-химических связей с вяжущим, легко выкрашивается из материала. Это приводит к увеличению водопоглощения изделия и ухудшает его электрические характеристики.

Наиболее близким по технической сущности и достигаемому результату к изобретению является способ изготовления композиционного резистора, включающий смешение компонентов, прессование, выдержку в нормальных условиях, гидротермальную обработку и сушку.

Прессование материала осуществляют при давлении 2,5-100 МПа с выдержкой 1-5 мин при максимальном давлении, выдержку в нормальных условиях осуществляют при температуре 15-25оС и относительной влажности 98% в течение 16-24 ч, гидротермальную обработку - при температуре 80-200оС и сушку до постоянного веса - при температуре 150-200оС.

Однако существующий способ не позволяет получать резисторы высокого качества, особенно при работе их в агрессивной среде с влажностью 100%, вследствие высоких значений водопоглощения резисторов. Кроме того, резисторы, изготовленные по известному способу, имеют низкие предельные показатели плотности тока, проходящего через резистор, и напряженности поля, создаваемого этим током.

Целью изобретения является повышение надежности электроизоляции резистора и стабильности работы в агрессивных средах.

Указанная цель достигается тем, что в способе изготовления композиционного резистора, включающем смешение компонентов, прессование, выдержку в нормальных условиях, гидротермальную обработку и сушку, после сушки производят обжиг резистора в воздушной среде при температуре 500-600оС до выгорания технического углерода с приповерхностного слоя на глубину 0,3-0,8 см и пропитывают его кремнийорганическим полимером на эту глубину.

Этот способ возможен лишь для композиций, обладающих термостойкостью не ниже 600оС, например на основе жидкого стекла или тонкомолотого силиката натрия.

В процессе обжига происходит окисление (выгорание) технического углерода. При этом процесс начинается с поверхности и постепенно распространяется на некоторую глубину резистора, так как доступ кислорода к приповерхностным участкам значительно облегчен по сравнению с внутренними слоями. Электроды резистора могут либо впрессовываться, либо наноситься путем металлизации до обжига. В этом случае во время обжига выгорание технического углерода начинается с поверхности, свободной от металлизации, а в контактом слое материала резистора с металлом вследствие затрудненного доступа кислорода к этому участку выгорания не происходит.

При выгорании углерода в приповерхностном слое образуются поры, которые при последующей пропитке заполняются полимером. Таким образом образуется надежная электро- и водоизоляционная оболочка, улучшающая физико-механические и электрические свойства резистора. Кроме того, в процессе обжига происходит полное обезвоживание материала, что дополнительно улучшает свойства резистора.

Повышение температуры сверх 600оС невозможно из-за начинающегося активного разрушения материала резистора.

Оптимальной глубиной выгорания является 0,3-0,8 см. Уменьшение глубины менее 0,3 см приводит к резкому снижению допустимых значений плотности тока, напряженности электропробоя и увеличению водопоглощения. Увеличение глубины выгорания сверх 0,8 см не приводит к дальнейшему заметному улучшению свойств резистора.

П р и м е р 1. Составляющие компоненты резистивного материала, взятыe в следующем соотношении, мас.%:

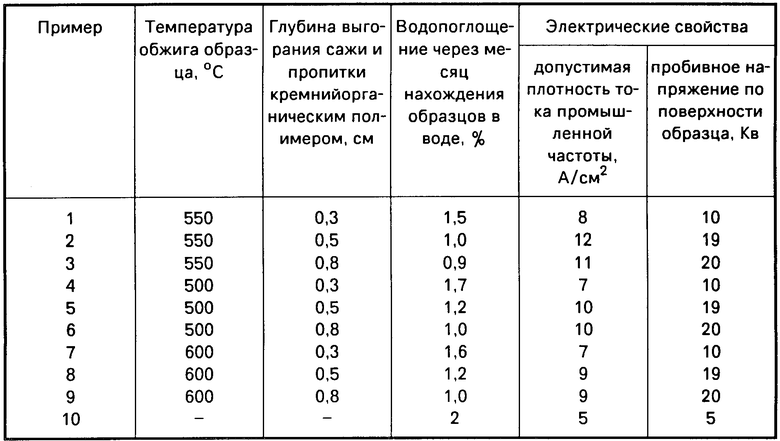

Натриевое жидкое стекло (модуль 2, 8, плотность 1,3) 12 Сажа 7 Тонкомолотый граншлак 33 Песок 48 перемешивали в лопастном смесителе в течение 15 мин (первые 10 мин сухими, без жидкого стекла). Формирование образцов-цилиндриков диаметром и высотой 5 см из полученной массы производили методом статического прессования в стальных пресс-формах. Для твердения образцов использовали автоклавную обработку при 0,8 МПа в среде насыщенного пара по режиму: подъем температуры и давления 3 ч, изотермическая выдержка 8 ч, спад температуры и давления 3 ч. Затем образцы сушили при температуре 160оС до постоянной массы и подвергали обжигу при температуре 550оС в течение 1,5 ч, что привело к выгоранию сажи с приповерхностного слоя резистора на глубину 0,3 см. Далее производили пропитку образцов кремнийорганическим полимером - эмалью КВ-174 (ТУ 34-725-78) - путем погружения в нее образцов на 6 ч. После высыхания образцы подвергали физико-механическим и электрическим испытаниям. Результаты представлены в таблице.

П р и м е р 2. Поступают аналогично примеру 1, но обжиг производили в течение 2 ч, что привело к выгоранию сажи с приповерхностного слоя на глубину 0,5 см.

П р и м е р 3. Поступают аналогично примеру 1, но обжиг производили в течение 3 ч, что привело к выгоранию сажи с приповерхностного слоя на глубину 0,8 см.

П р и м е р 4. Поступают аналогично примеру 1, но обжиг производили при температуре 500оС в течение 3 ч, что привело к выгоранию сажи с приповерхностного слоя на глубину 0,3 см.

П р и м е р 5. Поступают аналогично примеру 1,но обжиг производили при температуре 500оС в течение 4,5 ч, что привело к выгоранию сажи на глубину 0,5 см.

П р и м е р 6. Поступают аналогично примеру 1, но обжиг производили при 500оС в течение 6 ч, что привело к выгоранию сажи на глубину 0,8 см.

П р и м е р 7. Поступают аналогично примеру 1, но обжиг производили при температуре 600оС в течение 0,5 ч, что привело к выгоранию сажи на глубину 0,3 см.

П р и м е р 8. Поступают аналогично примеру 1, но обжиг производили при температуре 600оС в течение 0,8 ч, что привело к выгоранию сажи на глубину 0,5 см.

П р и м е р 9. Поступают аналогично примеру 1, но обжиг производили при температуре 600оС в течение 1 ч, что привело к выгоранию сажи на глубину 0,8 см.

П р и м е р 10. Поступают аналогично примеру 1, но сразу после сушки образцы покрывали эмалью КО-174 путем трехкратного погружения в емкость с эмалью и далее после высыхания эмали подвергались испытаниям, т.е. в данном примере образцы изготавливались по способу-прототипу с последующей гидроизоляцией.

Результаты испытаний образцов, изготовленных по примерам 1-10, приведены в таблице.

Как видно из таблицы, физико-механические и электрические свойства резисторов, изготовленных по изобретенному способу, значительно выше, чем свойства резисторов, изготовленных по способу-прототипу.

Использование изобретенного способа изготовления композиционных резисторов объемного типа из материала, содержащего технический углерод в качестве токопроводящего компонента, неорганическое связующее и диэлектрический заполнитель, обеспечит по сравнению с существующими способами следующие преимущества: повысит стабильность и долговечность работы резисторов в агрессивных средах с влажностью 100% и, следовательно, улучшит качество изделий; увеличит допустимые значения мощностей, рассеиваемых резисторами; повысит надежность электроизоляции резисторов.

В настоящее время композиционные резисторы на основе неорганического связующего, технического углерода и диэлектрического заполнителя не используются во влажных условиях в силу низких физико-механических и электрических свойств. Применение предлагаемого способа позволит заменить используемые для этой цели металлические резисторы на композиционные и даст большой экономический эффект, так как стоимость указанных композиционных резисторов в 3-10 раз меньше стоимости металлических.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1990 |

|

SU1780208A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТНОГО СОРБЕНТА ТИПА А | 1994 |

|

RU2057582C1 |

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТИ ЖАРОПРОЧНЫХ СПЛАВОВ | 1991 |

|

RU2007501C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЛОЧНОГО НОСИТЕЛЯ СОТОВОЙ СТРУКТУРЫ ДЛЯ КАТАЛИЗАТОРОВ | 1991 |

|

RU2021013C1 |

| КОМПОЗИЦИОННЫЙ РЕЗИСТИВНЫЙ МАТЕРИАЛ | 2008 |

|

RU2364967C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ РЕЗИСТОРОВ | 1973 |

|

SU494086A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ЦЕОЛИТА ТИПА А | 1999 |

|

RU2146222C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЪЕМНЫХ КОМПОЗИЦИОННЫХ РЕЗИСТОРОВ | 1991 |

|

RU2012084C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ СВЕРХПРОВОДЯЩИХ ИЗДЕЛИЙ ИЗ ПОРОШКА СВЕРХПРОВОДЯЩЕЙ КЕРАМИКИ | 1993 |

|

RU2050604C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ И ПАСТООБРАЗНЫХ ОТХОДОВ ЛАКОКРАСОЧНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2057993C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО РЕЗИСТОРА, включающий смешение компонентов, прессование, выдержку в нормальных условиях, гидротермальную обработку и сушку, отличающийся тем, что, с целью повышения надежности электроизоляции резистора и стабильности работы в агрессивных средах, после сушки производят обжиг резистора в воздушной среде при температуре 500 - 600oС до выгорания технического углерода с приповерхностного слоя на глубину 0,3 - 0,8 см и пропитывают его кремнийорганическим полимером на эту глубину.

| Способ получения объемных резисторов | 1973 |

|

SU478551A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-08-30—Публикация

1982-11-25—Подача