Изобретение относится к электроэнергетике и строительству и может быть использовано для изготовления объемных композиционных резисторов энергетического назначения, нагревательных конструкций, заземлителей.

Известен резистивный композиционный материал, состоящий из дисперсного углерода, портландцемента, кварцевого песка, периклаза и воды [1] . Недостатками данного резистивного материала являются низкие значения физико-механических и электрофизических свойств при традиционной для заводов железобетонных конструкций технологии виброуплотнения пластичных смесей.

Наиболее близким техническим решением, выбранным в качестве прототипа является резистивный материал, состоящий из дисперсного углерода, портландцемента, диэлектрического наполнителя, поливиниллацетатной эмульсии и воды [2] .

Недостатками известного резистивного материала являются низкая плотность и прочность изделий, большой разброс значений удельного электрического сопротивления материала, малая допустимая мощность электрического сопротивления материала, малая допустимая мощность резисторов, связанные с известными способами производства виброуплотнением пластичных смесей.

Целью изобретения является улучшение физико-механических и электрофизических характеристик резисторов.

Указанная цель достигается тем, что в известный резистивный композиционный материал, состоящий из дисперсного технического углерода, портландцемента, диэлектрического наполнителя и воды, дополнительно вводится сульфированный нафталинформальдегидный олигомер при следующем количественном соотношении компонентов, мас. % : Портландцемент 35-50 Диэлектрический наполнитель 40-60 Технический углерод 5-20 Сульфированный нафталин- формальдегидный олигомер 0,35-1,5 Вода Остальное

Введение в состав резистивной смеси добавки сульфированного нафталиформальдегидного олигомера значительно повышает плотность и однородность смеси и, как следствие, повышается прочность резистивного материала, воспроизводимость значений удельного электрического сопротивления, допустимая мощность резисторов, снижаются пористость и коэффициент старения. Благодаря высокой удобоукладываемости резистивной смеси отпадает необходимость прессования изделий и появляется возможность формования их традиционным для заводов железобетонных конструкция методом виброуплотнения.

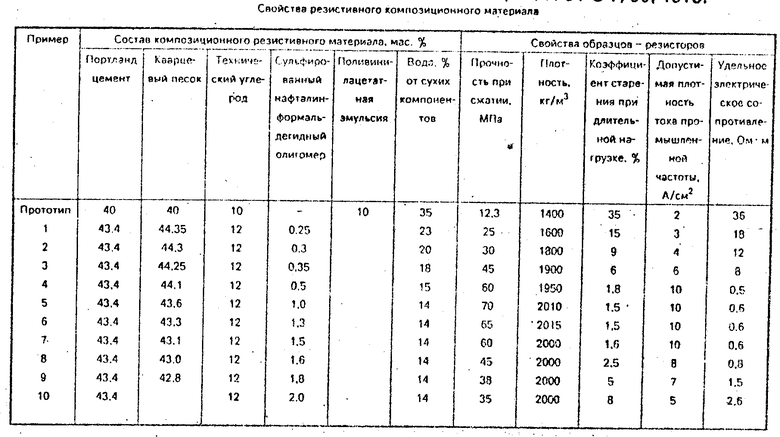

При содержании сульфированного нафталинформальдегидного олигомера в резистивном материале менее 0,35% резко повышается пористость и, как следствие, ухудшаются физико-механические и электрофизические характеристики резисторов. Расход сульфированного нафталинформальдегидного олигомера сверх 1,5% нецелесообразен, так как в этом случае снижается прочность резисьтивного материала (см. табл. ).

Новизна предлагаемого технического решения заключается в том, что в нем, в отличие от прототипа, дополнительно содержится 0,35-1,5% сульфированного нафталинформальдегидного олигомера. Это способствует повышению пластичности резистивной смеси и как следствие, улучшению свойств резисторов: повышению плотности, прочности, допустимой мощности, снижению коэффициента старения.

Предварительный патентный поиск и проработка литературных источников не выявили технических решений, в которых композиционный резистивный материал содержал бы сульфированный нафталинформальдегидный олигомер. Это позволяет говорить о наличии в предлагаемом техническом решении критерия "существенные отличия".

Для сравнения свойств резисторов из композиционного резистивного материала - прототипа и предлагаемого композиционного резистивного материала были заформованы образцы - резисторы. Исходные составы приведены в таблице. Технология изготовления образцов-резисторов была следующей: исходные сухие компоненты перемешивали в шаровой мельнице в течении 20 мин, далее полученную резистивную смесь заливали водой и вновь перемешивали в лопастном смесителе в течении 10 мин, количество воды в каждом конкретном случае корректировали с целью получения массы требуемой водоукоадываемости (ГОСТ-310-86), изготовление образцов - балочек размером 4х4х16 см производили виброуплотнением в стальных разъемных формах, после выдержки свежеотформованных образцов в нормальных условиях в течение 8-12 ч их подвергали тепловлажностной обработке при Т = 368 ± 5 К в течение 12 ч, далее образцы высушивались при Т = 378 ± 5 К до постоянной массы, напылением наносили на торцы электроды и испытывали.

Конкретные примеры выполнения предлагаемого композиционного резистивного материала и результаты его испытания приведены в таблице.

Как следует из таблицы оптимальным содержанием в резистивной композиции сульфированного нафталинформальдегидного олигомера является 0,5N1,5% . Более низкий расход указанного компонента резко снижает свойства образцов - резисторов. При этом не удается получить резисторы с удельным электрическим сопротивлением менее 10 Ом˙ см, что необходимо для большинства изделий из композиционного материала данного типа. Использование предлагаемого технического решения позволяет получать по технологии виброуплотнения изделия лучшие по сравнению со свойствами изделий материала - прототипа: более прочные, плотные, с меньшими электрическим старением, с большей плотностью тока и другими. (56) 1. Авторское свидетельство СССР N 484573, кл. Н 01 С 7/00, 1973.

2. Авторское свидетельство СССР N 494086, кл. Н 01 С 7/00, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЪЕМНЫХ КОМПОЗИЦИОННЫХ РЕЗИСТОРОВ | 1991 |

|

RU2012084C1 |

| РЕЗИСТИВНЫЙ КОМПОЗИЦИОННЫЙ КОРУНД-УГЛЕРОДНЫЙ МАТЕРИАЛ | 2013 |

|

RU2559802C2 |

| Способ изготовления объемных резисторов | 1983 |

|

SU1095248A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО РЕЗИСТОРА | 1982 |

|

SU1110327A1 |

| РЕЗИСТИВНЫЙ МАТЕРИАЛ | 1998 |

|

RU2152099C1 |

| КОМПОЗИЦИОННЫЙ РЕЗИСТИВНЫЙ МАТЕРИАЛ | 2008 |

|

RU2364967C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЪЕМНЫХ КОМПОЗИЦИОННЫХ РЕЗИСТОРОВ | 1985 |

|

SU1353178A1 |

| Композиционный электропроводный материал | 1990 |

|

SU1810913A1 |

| Композиционный резистивный материал | 1981 |

|

SU993340A1 |

| Композиционный электропроводный материал | 1990 |

|

SU1728888A1 |

Изобретение относится к электроэнергетике и строительству и может быть использовано для изготовления объемных композиционных резисторов, нагревателей и т. д. Изобретение позволяет улучшить электрофизические и физико-механические характеристики резисторов, нагревателей и заземлителей. Это достигается введением в смесь дисперсного технического углерода, портландцемента, диэлектрического наполнителя и воды дополнительно сульфированного нафталинформальдегидного олигомера. Смесь имеет следующий состав, мас. % : портландцемент 35 - 50; диэлектрический наполнитель 40 - 60; технический углерод 5 - 20; сульфированный нафталинформальдегидный олигомер 0,35 - 1,5; вода остальное. Это обеспечивает повышение плотности и однородности смеси, прочности материала, допустимой мощности резисторов и воспроизводимости значений удельного электрического сопротивления. 1 табл.

РЕЗИСТИВНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, содержащий портландцемент, технический углерод, диэлектрический наполнитель и воду, отличающийся тем, что он дополнительно содержит сульфированный нафталинформальдегидный олигомер при следующем количественном соотношении компонентов, мас. % :

Портландцемент 35 - 50

Диэлектрический наполнитель 40 -60

Технический углерод сульфированный 5 - 20

Нафталинформальдегидный олигомер 0,35 - 1,5

Вода Остальное

Авторы

Даты

1994-03-15—Публикация

1991-10-14—Подача