Изобретение относится к гетерогенному катализу и касается катализатора и способа изомеризации (С4-С7)-алкановых углеводородов.

Известен катализатор для изомеризации (С4-С7)-алкановых углеводородов в виде частиц, содержащий платину и хлорид на огнеупорном носителе - окиси алюминия (см. патент США N 2900425, кл. 585 - 744, опублик. 1963). Катализатор по изобретению, содержащий 0,129 - 0,242 мас. % , в расчете на элементарную платину, соединения платины и 5,5 - 5,8 мас. % элементарного хлорида, нанесенных на окись алюминия, отличается тем, что концентрация платины в поверхностном слое частицы катализатора по крайней мере в 1,5 раза превышает величину концентрации платины в центральной части частицы катализатора, причем поверхностный слой составляет 150 мкм в глубну и причем диаметр центральной части составляет 50% от объемного диаметра частицы катализатора.

Известен способ изомеризации (С4-С7)-алкановых углеводородов путем их контактирования в реакторе при повышенной температуре с частицами катализатора, содержащего платину и хлорид на огнеупорном носителе - окиси алюминия в присутствии водорода (см. Европейскую заявку ЕР N 0381881, кл. С 07 С 5/27, опублик. 16.08.90).

Согласно изобретению способ изомеризации (С4-С7)-алкановых углеводородов путем их контактирования в реакторе при повышенной температуре с частицами катализатора, содержащего 0,129 - 0,242 мас. % платины и 5,5 - 5,8 мас. % хлорида на огнеупорном носителе - окиси алюминия в присутствии водорода отличается тем, что используют катализатор, который содержит платину в поверхностном слое частицы в концентрации, по крайней мере в 1,5 раза превышающей концентрацию платины в центральной части частицы катализатора при глубине поверхностного слоя 150 мкм и диаметре центральной части, составляющей 50 % от объемного диаметра частицы катализатора.

Огнеупорным неорганическим оксидом для использования в изобретении является оксид алюминия. Подходящими материалами оксида алюминия являются кристаллические оксиды алюминия, известные как гамма, эта и тета оксиды алюминия, причем гамма и эта оксиды алюминия дают лучшие результаты. Предпочтительный огнеупорный неорганический оксид имеет кажущуюся насыпную плотность от примерно 0,3 до примерно 1,01 г/см3 и площадь поверхности, отличающуюся тем, что средний диаметр пор составляет примерно от 20 до 300  (2-30 мм), объем пор составляет примерно от 0,1 до 1 см3/г и площадь поверхности от примерно 100 до примерно 500 м2/г.

(2-30 мм), объем пор составляет примерно от 0,1 до 1 см3/г и площадь поверхности от примерно 100 до примерно 500 м2/г.

Порошок оксида алюминия может быть отформован в подходящий каталитический материал в соответствии с любой технологией, известной специалистам в промышленности формовки носителя катализатора. Сферические частицы носителя из оксида алюминия могут быть сформованы, например, при помощи: (1) превращения порошка оксида алюминия в золь оксида алюминия при помощи реакции с подходящей пептизирующей кислотой и водой и последующего введения по каплям смеси полученного золя и гелеобразующего агента в масляную ванну для образования сферических частиц геля оксида алюминия, которые легко превращаются в материал носителя из гамма оксида алюминия известными способами; (2) формования выдавленного материала из порошка при помощи обычных способов и последующего окатывания выдавленных частиц на вращающемся диске, пока не образуются сферические частицы, которые затем можно сушить и кальцинировать для образования требуемых частиц сферического несущего материала; и (3) увлажнения порошка подходящим пептирующим агентом и последующей окатке частиц из порошка в сферические кусочки необходимого размера. Такой порошок из оксида алюминия в любой другой необходимой форме, например в виде стержней, окатышей, таблеток, гранул и подобных форм, хорошо известных практикам промышленности формования каталитических материалов.

Предпочтительным видом носителя настоящего изобретения являются цилиндрические прессованные частицы, обычно имеющие диаметр примерно от 0,75 до 3,3 мм, причем способ предпочтительно примерно 1,6 мм. Соотношение длины к диаметру составляет примерно от 1: 1 до 5: 1, причем особо предпочтительно примерно 2: 1. Предпочтительная форма прессованной частицы носителя предпочтительно изготавливается путем смешивания порошка оксида алюминия с водой и подходящими пентизирующими агентами таким как азотная кислота, уксусная кислота, нитрат алюминия и подобные материалы, пока не образуется подходящее для выдавливания тесто. Количество воды, добавляемое для образования пасты, обычно достаточно, чтобы дать потерю при прокаливании при 500оС примерно от 45 до 65% по массе, причем особо предпочтительна величина 55% по массе. С другой стороны величина добавки кислоты обычно достаточна, чтобы обеспечить от 2 до 7 % по массе свбодно испаряющихся из порошка оксида алюминия, причем особо предпочтительна величина от 3 до 4 % по массе. Затем полученная паста прессуется через подходящего размера матрицу для образования частиц.

Эти частицы сушат при температуре от примерно 150 до примерно 200оС и затем прокаливают при температуре примерно от 450 до 800оС в течение периода времени от 0,5 до 10 ч для получения предпочтительной формы огнеупорного оксида. Предпочтительно, чтобы огнеупорный неорганический оксид представлял собой по существу чистый гамма оксид алюминия, имеющий кажущуюся насыпную плотность, примерно от 0,6 до примерно 1 г/см3 и площадь поверхности примерно от 150 до 280 м2/г (предпочтительно от 185 до 235 м2/г при чистом объеме от 0,3 до 0,8 см3/г).

Существенным ингредиентом катализатора является компонента поверхностного слоя платины. Эта компонента может существовать в конечном катализаторе в виде соединения, например оксида, сульфида, галоида или оксигалоида в химическом соединении с одним или более ингредиентов состава или в виде чистого металла.

Важная особенность катализатора изобретения заключается в том, что компонента металла платиновой группы концентрируется в поверхностном слое каждой частицы катализатора. В изобретении компонента "поверхностного слоя" имеет концентрацию в микронном поверхностном слое каталитической частицы, которая по крайней мере в 1,5 раза превышает концентрацию центральной части каталитической частицы. Предпочтительно концентрация в поверхностном слое металла пластиновой группы по крайней мере вдвое превышает концентрацию в центральной части. Как здесь ниже приведено в примерах, поверхностный слой может составлять толщину 100 - 150 мкм, а центральная часть может занимать 50 % от объема или 50 % от диаметра частицы, однако этим не исключаются другие количественные критерии.

"Слой" представляет собой пласт каталитической частицы по существу одинаковой толщины. "Поверхностный слой" представляет собой слой каталитической частицы, сосудествующей с поверхностью частицы. "Диаметр" определяется как минимальный регулярный размер через центр каталитической частицы, например этот размер будет диаметром цилиндра, выдавленного материала. В представленных примерах концентрация платины измеряется от поверхности к центру или вдоль радиуса каталитической частицы. "Центральная часть" определена в изобретении как концентрическая цилиндрическая часть частицы катализатора, имеющая объем или диаметр, который составляет 50 % от объема или диаметра соответственно каталитической частицы. Как показано в примерах, для предпочтительных формованных частиц настоящего изобретения центральная часть представляет собой концентрическую цилиндрическую часть, исключая поверхностный слой на концах выдавленных частиц.

Указанные компоненты платины как компоненты "поверхностного слоя" подразумевают градиент компоненты платины на поверхности и внутри частиц катализатора. Концентрация компоненты платины уменьшается прогрессивно от поверхности к центру каталитической частицы. Действительный градиент компоненты платины внутри каталитической частицы меняется в зависимости от способа изготовления, используемого при получении катализатора. Однако существенно большая часть компоненты платины располагается снаружи, а не внутри центральной каталитической частицы. Как говорилось выше, концентрация платины в поверхностном слое катализатора по крайней мере в 1,5 раза, а предпочтительнее вдвое превышает концентрацию в центральной части каталитической частицы. Градиент компоненты платины определяли на сканирующем электронном микроскопе (СЭМ).

Применение предлагаемого катализатора, в основном для жидко-фазного процесса приводит к улучшенным результатам. Рабочие температуры, требуемые для изомеризации С4 - С7 алканов ниже, чем в известных процессах, благодаря применению катализатора изобретения. Содержание водорода, используемого в процессе изомеризации, значительно ниже. Как более низкие температуры, так и более низкие скорости газа приводят к увеличению пропорции жидких реагирующих веществ. Длина пути диффузии в катализаторе более важна для жидких реагирующих веществ и концентрация металла в поверхностном слое позволяет таким образом значительно облегчить доступ к каталитическим местам.

Компонент платины вводят в катализатор изобретения при помощи подходящего метода, чтобы в результате получить поверхностный слой, имеющий концентрацию по крайней мере в 1,5 раза выше, чем в центральной части частицы. Лучшие результаты были достигнуты, когда использовали поверхностную пропитку. Предпочтительный способ пропитки поверхности компонентной платины заключался в слабо кислотной пропитке с использованием раствора растворимого комплексного соединения компоненты платины. В общем растворитель, используемый на этой стадии пропитки, выбирается на основе его способности растворять необходимое разлагающееся комплексное соединение и представляет собой слабо кислый предпочттельно водный раствор. Пропитывающий раствор обычно имеет нормальность 2 или меньше. Предпочтителен раствор HCl, но также можно использовать азотную кислоту и другие.

Типичные соединения платины, которые могут быть использованы для приготовления катализатора изобретения, являются платинохлористоводородная кислота, хлорплатинит алюминия, платинобромистоводородная кислота, двухлористая платина, гидрат четыреххлористой платины, дихлорид двухоругольной платины, динитродиаминоплатина. Платинохлористоводородная кислота является предпочтительной. Поверхностный слой можно пропитывать раствором платинохлористоводородной кислоты при отсутствии сильных минеральных кислот, таких как хлористоводородная и азотная кислота.

При пропитке происходит образование химического комплекса платины, которая просто связывается с подложкой из огнеупорного оксида, в результате чего платина будет удерживаться главным образом на наружной поверхности катализатора. Было найдено, что разветвленный лиганд очень полезен для образования комплекса с металлом платиновой группы и огнеупорной подложкой из неорганического оксида, в результате образуя поверхностную пропитку компонентой металла платиновой группы. Разветвленные лиганды представляют собой соединения, которые содержат более чем одно ответвление, которое может прочно связаться с оксидной подложкой. Такие ответвления обычно представляют собой карбоновые кислоты, амино-группы, тиоловые группы, фосфорные группы или другие сильно полярные группы химических соединений.

Разветвленный лиганд содержит функциональную группу, например - SH или PR2 (где R представляет собой углеводород), которая имеет высокое сродство к компоненте металла платиновой группы и вторую функциональную группу, представляющую собой карбоновую кислоту или подобное соединение, которое может прочно адсорбироваться на металле оксидной подложки. Это предпочтительное свойство разветвленного лиганда эффективно гарантирует, что компонента металла платиновой группы не проникает в частицу катализатора, благодаря сильной связи с металлом платиновой группы при одновременной быстрой и прочной связи с подложкой. ПРимеры некоторых полезных разветвленных лигандов включают среди прочих меркаптоянтарную кислоту, тиомолочную кислоту, меркаптопропионовую кислоту, тиодиацетилуксусную кислоту, меркаптоуксусную кислоту и тиопропионовую кислоту.

Предшественник катализатора перед добавкой галоидного соединения Фриделя-Крафтса сушат и прокаливают. Сушку осуществляют при температуре примерно от 100 до 300оС, последующее прокаливание или окисление при температуре от примерно 375 до 600оС на воздухе или в атмосфере кислорода в период времени примерно 0,5 - 10 ч для того, чтобы превратить металлические компоенты по существу в оксидную форму. В предпочтительном варианте прокаленный предшественник катализатора затем подвергается стадии восстановления водородом при таких же температурах и в течение такого же времени.

Другой существенной компонентой катализатора настоящего изобретения является галоидное соединение Фриделя-Крафтса. Подходящие металлические галоидные соединения типа Фриделя-Крафтса включают в себя хлорид алюминия, бромид алюминия, хлорид железа, бромид железа, хлорид цинка и подобные соединения, причем галоидные соединения алюминия и особенно хлорид алюминия обычно дают лучшие результаты. В общем эта компонента может быть включена в катализатор изобретения при помощи обычных способов введения галоидных соединений этого типа, однако лучшие результаты обычно получают, когда галоидное соединение возгоняют на поверхность носителя.

В предпочтительном способе, когда композит пропитывают компонентой галоидного соединения Фриделя-Крафтса, присутствие химически связанных гидроксильных групп в огнеупорном неорганическом оксиде позволяет осуществляться реакции между галоидным соединением Фриделя-Крафтса и гидроксильной группой подложки. Например, хлорид алюминия реагирует с гидроксильными группами в предпочтительной подложке из оксида алюминия с образованием Al - O - AlCl2 активных центров, которые усиливают каталитическое действие катализатора. Хотя ионы хлорида и ионы гидроксила занимают одинаковые места на подложке, больше гидроксильных мест доступно для возможного взаимодействия с галоидным соединением Фриделя-Крафтса, когда количество хлорида мало.

Галоидное соединение Фриделя-Крафтса может пропитывать частицы путем возгонки галоидного соединения Фриделя-Крафтса в условиях, подходящих для образования связи соединения Фриделя-Крафтса с гидроксильными группами прокаленной подложки. Такая реакция обычно сопровождается выделением примерно от 0,5 до примерно 2,0 молей хлористого водорода на моль галоидного соединения Фриделя-Крафтса, взаимодействующего с носителем из неорганического оксида. При возгонке хлорида алюминия, который возгоняется примерно при 184оС, подходящий интервал температур пропитки составляет примерно 190 - 700оС, причем предпочтительный интервал составляет примерно 200 - 600оС. Возгонку можно производить при атмосферном давлении или при повышенном давлении и в присутствии или в отсутствии разбавленных газов, например водорода или легких углеводородных парафинов или их вместе. Пропитка галоидным соединением Фриделя-Крафтса может производиться периодически, но предпочтительный способ для пропитки предшественника катализатора заключается в пропускании паров AlCl3 в смеси с несущим газом, таким как водород, через слой предшественника катализатора. При этом способе одновременно осаждается и вступает в реакцию хлорид алюминия и также удаляется выделившаяся HCl.

Катализатор, содержащий осажденное соединение Фриделя-Крафтса, обрабатывается для удаления не прореагировавшего галоидного соединения Фриделя-Крафтса путем нагрева массы до температуры, превышающей температуру возгонки галоидного соединения Фриделя-Крафтса в течение времени, достаточного для удаления любого непрореагировавшего галоидного соединения Фриделя-Крафтса. В случае AlCl3 достаточны температуры примерно 400 - 600оС и периоды времени примерно 1 - 48 ч.

Катализатор, содержащий галоидное соединение Фриделя-Крафтса, подвергают в отсутствии воды и свободного углеводорода восстановлению до его использования для конверсии углеводородов. Эта стадия предусмотрена для гарантии, что компонента платины будет восстановлена до соответствующего металла и для гарантии распределения тонковыделенной металлической компоненты в носителе. Предпочтительно по существу чистый и сухой углеводород (т. е. для Н2О менее чем 20 объемных долей на миллион) используют в качестве восстанавлиавющего агента на этой стадии. Восстанавливающий агент контактирует с катализатором в условиях, включающих температуру примерно 425 - 650оС и в течение периода времени примерно 0,5 - 2 ч для эффективного восстановления по существу всей компоненты платины до ее элементарнго металлического состояния. Эта восстанавлиающая обработка может быть осуществлена на месте как часть предстартовой обработки, если были приняты предосторожности для предварительной сушки объекта до по существу обезвоженного состояния и если использовали по существу свободный от влаги и свободный от углеводорода водород.

В процессе изобретения подлежащее изомеризации углеводородное сырье предпочтительно в смеси с водородом контактирует со слоем каталитических частиц в зоне изомеризации углеводорода. Контактирование может осуществляться при использовании катализатора в системе неподвижного слоя, в системе движущегося слоя, в системе флюидизированного слоя или при работе периодического типа. С точки зрения опасности потерь при истирании ценного катализатора и удобства работы предпочтительно использовать систему неподвижного слоя. В этой системе обогащенный водородом газ и поступающее исходное сырье предварительно нагревают при помощи подходящего нагревающего устройства до температуры, необходимой для реакции, и затем подают в зону изомеризации для контактирования с неподвижным слоем частиц катализатора. Зона изомеризации может быть в одном реакторе или в двух или более отдельных реакторах с соответствующими устройствами между ними для гарантии, что необходимая температура изомеризации поддерживается на входе в каждую зону. Предпочтительно два или более последовательных реактора, чтобы иметь возможность получить улучшенную изомеризацию за счет контроля температур в каждом реакторе и для частичной замены катализатора без остановки процесса. Реагирующие вещества могут контактировать со слоем частиц катализатора при схеме течения вверх, вниз или радиально. Реагирующие вещества могут быть в жидкой фазе, в смешанной жидко-паровой фазе или в паровой фазе, когда они контактируют с частицами катализатора, причем превосходные результаты получены при применении настоящего изобретения главным образом для жидко-фазной работы.

Подлежащие изомеризации углеводороды, используемые в качестве исходного вещества для процесса настоящего изобретения, предпочтительно алканы, имеющие 4 - 7 атомов углерода в молекуле (С4 - С7), могут содержаться в погонах от очистки нефти или производства синтетического топлива как легкая прямой гонки нафта, легкий природный бензин, легкий продукт реформинга, легкие рафинаты продуктов экстракции ароматических веществ, легкий продукт крекинга нафты, нормальный бутановый концентрат, промысловые бутаны и подобные вещества. Особенно предпочтительным исходным сырьем является легкая прямой гонки нафта, содержащая более чем 50% парафинов С5 и С6 с высокой концентрацией низкооктановых нормальных парафинов: такое сырье особенно пригодно для повышения октанового числа при изомеризации. Легкая прямой гонки нафта и другие исходные вещества также могут содержать нафтены, ароматические вещества, олефины и углеводороды более тяжелые, чем С6. Содержание олефина должно быть ограничено максимум 10 % , а содержание углеводородов более тяжелых чем С6 20 % для эффективного контроля расхода водорода, реакций крекирования, тепла реакций и каталитической активности.

Известно, что платина-оксид алюминия катализатора с большим содержанием хлоридов высоко чувствительны к сере и кислородсодержащим соединениям. Поэтому исходные вещества должны быть относительно свободны от таких соединений, причем концентрация серы обычно не должна превышать 0,5 частей на миллион. Наличие серы в исходном веществе приводит к временной дезактивизации катализатора из-за отравления платины. Активность катализатора может быть восстановлена путем горячей водородной десорбции серы из каталитического композита или понижением концентрации серы в поступающих веществах ниже 0,5 частей на миллион, чтобы углеводород десорбировал серу, которая была адсорбирована на катализаторе. Вода может действовать для постоянной дезактивации катализатора за счет удаления из катализатора высоко активного хлорида и замены его неактивной гидроокисью алюминия. Поэтому вода и окислители, которые могут разлагаться с образованием воды, допустимы только в очень низких концентрациях. В общем это требует ограничение окислителя в исходном веществе примерно до 0,1 части на миллион или менее. Исходное вещество может быть обработано любым способом так, чтобы удалить воду и соединения серы. Сера может быть удалена из исходного погона при помощи обработки водородом. Адсорбционные системы для удаления серы и воды углеводородных погонов хорошо известны специалистам.

Водород смешивается с подлежащим изомеризации углеводородным исходным веществом для обеспечения молярного отношения водорода к углеводородному исходному веществу примерно от 0,1 до 5. Водород может целиком вводиться в процесс из наружных источников или добавляться водородом, повторно вводимым в исходное вещество после отделения от вытекающего из реактора потока. В водороде могут присутствовать легкие углеводороды и небольшие количества инертных веществ, например азот и аргон. Вода из водорода, поступающего из внешних источников, должна быть удалена предпочтительно при помощи адсорбционной системы, известной в промышленности.

Хотя в реакции полимеризации нет чистого потребления водорода, водород в общем расходуется в некотором числе побочных реакций, таких как крекинг, диспропорционирование и насыщение ароматических веществ и олефина. Такой расход водорода обычно будет составлять в молярном соотношении к исходному углеводороду примерно от 0,03 до 0,1. Водород в количестве, превышающем требование потребления, поддерживается в зоне реакции для усиления каталитической стабильности и сохранения превращения путем компенсирования изменений в составе исходного вещества, а также для подавления углеводородсодержащих соединений, обычно известных как кокс, который отравляет частицы катализатора.

В предпочтительном варианте изобретения молярное соотношение водорода к углеводороду в вытекающем из реактора потоке равно или меньше, чем 0,05 : 1. В общем, молярное соотношение 0,05 или менее устраняет необходимость в повторном использовании для подачи в исходное вещество водорода из вытекающего из реактора потока. Было найдено, что количество водорода для подавления образований кокса не должно превышать уровень растворения водорода. Количество водорода в растворе для нормальных условий вытекающего из реактора потока обычно бывает в соотношении примерно от 0,02 : 1 до момента 0,01 : 1. Количество избыточного водорода сверх необходимого расхода, который требуется для хорошей стабильности и превращения, представляет собой соотношение водорода к углеводородам от 0,01 : 1 до менее, чем 0,05 : 1, если оценивать поток, вытекающий из зоны полимеризации. Сложение пропорций растворенного и избыточного водорода показывает, что соотношение 0,05 водорода к углеводороду в вытекающем потоке будет удовлетворять этим треованиям для большинства исходных веществ. Каталитические частицы изобретения показывают превосходные результаты главным образом при осуществлении жидко-фазного процесса, при молярном соотношении водорода к углеводороду в вытекающем из реактора потоке, равном 0,05 : 1 или менее.

Температуры реактора обычно должны быть в интервле 40 - 250оС. В общем предпочтительны более низкие температуры реакций исходя из равновесных факторов высоких концентраций изоалканов относительно нормальных алканов. Более низкие температуры практически полезны в обработке исходных веществ, состоящих из С5 и С6 алканов, так как более низкие температуры благоприятны для равновесия смесей, имеющих более высокие концентрации высокооктановых сильноразветвленных изоалканов. Когда подающаяся смесь представляет собой главным образом С5 и С6алканы, то предпочтительны температуры в интервале примерно 40 - 150оС. Когда желательно подвергнуть изомеризации значительные количества бутанов, то требуются более высокие температуры реакции в интервале примерно 145 - 225оС для того, чтобы поддерживать активность ктализатора.

Рабочие давления в реакторе обычно находятся в интервале от атмосферных до 100 атмосфер (101 кПа - 10 МПа), причем предпочтительные давления в интервале 20 - 35 атмосфер. Часовые объемные скорости жидкого продукта находятся в интервале 0,5 - примерно 5 объемов подвергаемого изомеризации углеводородного исхоного вещества в час на каждый объем катализатора.

Процесс изомеризации также требует присутствия небольшого количества органического хлоридного промотора. Органический хлоридный промотор служит для поддержания содержания активного хлорида на частицах катализатора, так как при низких количествах происходит непрерывная десорбция из-за поступающего углеводорода. Концентрация промотора в смешанном исходном веществе поддерживается 30 - 300 мас. ч. на миллион. Предпочтительным промоторным соединением является четыреххлористый углерод. Другие подходящие промоторные соединения включают в себя свбодные от кислорода, способные разлагаться органические хлориды, например, хлористый пропилен, хлористый бутил и хлороформ, представляющие только небольшое число соединений. Необходимость поддержания реагирующих веществ в сухом виде обусловлена присутствием органического хлоридного соединения, которое может частично превратиться в хлористый водород. Пока углевдородное исходное вещество и водород остаются сухими, не будет вредного влияния присутствия небольших количеств хлористого водорода.

Продукт изомеризации особо предпочтительного исходного вещества легкой нафты может содержать некоторое количество низкооктановых нормальных парафинов и с промежуточным значением октанового числа метилгексанов, также как и желательных высокооктановых изопентана и диметилбутана. Жидкий продукт процесса должен быть подвергнут разделению и повторной обработке низкооктановой части этого продукта для осуществления реакции изомеризации. В общем низкооктановые нормальные парафины могут быть отделены и повторно обработаны для повышения октанового числа всего продукта. Мало разветвленные С6 и С7 парафины также могут быть отделены и повторно обработаны вместе с небольшими количествами углеводородов, которые трудно отделить при повторной обработке. Техника осуществления сепарации включает фракционирование и абсорбцию молекулярным ситом.

Катализатор и способ настоящего изобретения снижают необходимость в упомянутых условиях повторной обработки за счет достижения более высокого превращения в требуемые продукты без повторной обработки.

П р и м е р 1. Контрольный катализатор по известному уровню техники был приготовлен, чтобы продемонстрировать преимущества настоящего катализатора.

Сформованные гранулы из оксида алюминия, имевшие диаметр частицы примерно 1600 мкм, были пропитаны в вакууме раствором, содержащим 3,5 % по массе хлорплатиновой кислоты, 2 % по массе хлористоводородной кислоты и 3,5 % по массе азотной кислоты, в объемном соотношении 9 ч, раствора к 10 ч. носителя для получения пептизированного материала носителя, при отношении платины к носителю приблизительно 0,9 : 1. Полученная смесь была на холоду окатана приблизительно в течение 1 ч и высушена до сухого состояния. Затем гранулы были окислены и содержание хлорида отрегулировано контактированием в 1 М раствором хлористоводородной кислоты при 252оС со скоростью 45 см3/ч в течение 2 ч. Затем предшественник катализатора был восстановлен в электролитическом водороде при 565оС приблизительно в течение 2 ч и было найдено, что в нем содержалось приблизительно 0,25 % по массе Pt и приблизительно 1 % по массе хлорида. Пропитка активным хлоридом до уровня приблизительно 5,5 % по массе была осуществлена при помощи возгонки хлорида алюминия с водородом и контактирования катализатора с возгонным хлоридом алюминия приблизительно в течение 45 мин при 550оС.

Этот катализатор был обозначен "Катализатор А" и содержал приблизительно 0,247 % по массе платины и 5,5 % по массе хлорида.

П р и м е р 2. "Катализатор В" был приготовлен в соответствии с изобретением приблизительно с тем же содержанием платины, как катализатор А, для того, чтобы оценить эффект поверхностного слоя платины. Катализатор В был приготовлен из того же самого сформованного носителя - оксида алюминия, использованного для катализатора в примере 1.

Катализатор В был приготовлен при помощи пропитки паром сформованного носителя раствором 3,5 % по массе платинохлористоводородной кислоты, не содержащем какой-либо эффективной концентрации хлористоводородной или азотной кислоты, предотвращающих однородное проникновение платины в подложку при объемном соотношении 9 ч. кислоты к 10 ч. носителя. Полученная смесь была на холоду окатана в течение приблизительно 1 ч и высушена до сухого состояния. Затем массу окисляли и содержание хлорида было отрегулировано контактированием с 1 М раствором хлористоводородной кислоты при 525оС со скоростью 45 см3/ч в течение 2 ч. Затем предшественник катализатора был восстановлен электролитическим водородом при 565оС приблизительно в течение 2 ч и было найдено, что он содержал приблизительно 0,25 % по массе Pt и 1 % по массе хлорида. Пропитка активным хлоридом до уровня приблизительно 5,5 % по массе была осуществлена возгонкой хлорида алюминия с водородом и контактирования катализатора с возогнанным хлоридом алюминия приблизительно в течение 45 мин при 550оС.

Катализатор В содержал приблизительно 0,242 % по массе платины и 5,8 % по массе хлорида.

П р и м е р 3. В соответствии с изобретением был приготовлен "катализатор С" с содержанием платины наполовину ниже по сравнению с катализатором А, для того, чтобы оценить эффект поверхностного слоя платины для катализатора. Катализатор С был приготовлен с тем же самым сформованным носителем из оксида алюминия, использованного для катализатора А примера 1.

Катализатор С был приготовлен вакуумной пропиткой сформованного носителя раствором 3,5 % по массе хлорплатиновой кислоты, не содержащей какой-либо эффективной концентрации хлористоводородной или азотной кислоты при объемном соотношении 9 ч. кислоты к 10 ч. носителя. Полученная смесь была на холоду окатана в течение приблизительно 1 ч и выпарена до сухого состояния. Затем массу окисляли и содержание хлорида было отрегулировано контактированием с 1 М раствором хлористоводородной кислоты при 525оС со скоростью 45 см3/ч в течение 2 ч. Затем массу восстанвливали в электролитическом водороде при 565оС приблизительно в течение 2 ч и было найдено, что он содержал приблизительно 0,125 % по массе Pt и 1 % по массе хлорида. Пропитка активным хлоридом до уровня приблизительно 5,5 % по массе была осуществлена возгонкой хлорида алюминия с водородом и контактирования катализатора с возогнанным хлоридом алюминия приблизительно в течение 45 мин при 550оС.

Катализатор С содержал приблизительно 0,129 % по массе платины и 5,5 % по массе хлорида.

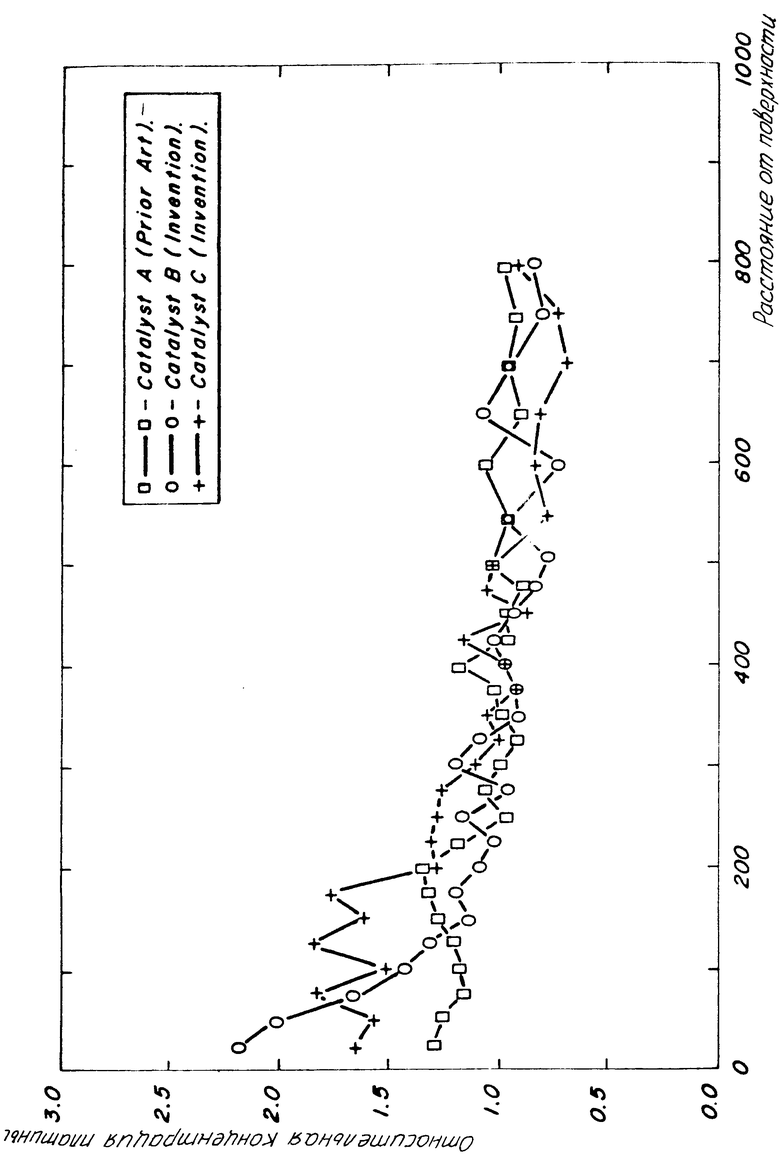

П р и м е р 4. Частицы катализатора А, В и С были оценены при помощи сканирующего электронного микроскопа (СЭМ). Цель этого анализа заключалась в индефикации распределения платины по радиусу частиц катализатора А, В и С. Шесть частиц каждого А и В и три С были оценены для того, чтобы получить надежные средние данные.

Данные СЭМ показывают приблизительное содержание металлов в любой точке каталитической пилюли, как говорилось выше, основываясь на профиле распределения металлов относительно уровня оксида алюминия. Однако данные полезны для выполнения относительных сравнений распределения металла.

На чертеже показано относительное распределение уровня платины вдоль 800 микронного радиуса каталитических частиц от поверхности к центру относительно средней концентрации в центральной зоне, представляющей собой 50 % по объему каждой частицы. Катализатор А обнаруживает относительно равномерное распределение платины с различием внутри области катализатора, сравнимым с различием между поверхностным слоем и центральной частью. Катализаторы В и С явно обнаруживают относительно высокую концентрацию платины в поверхностном слое, причем примерно в 2,5 раза концентрация платины у поверхности превышает концентарцию платины в центре частицы катализатора.

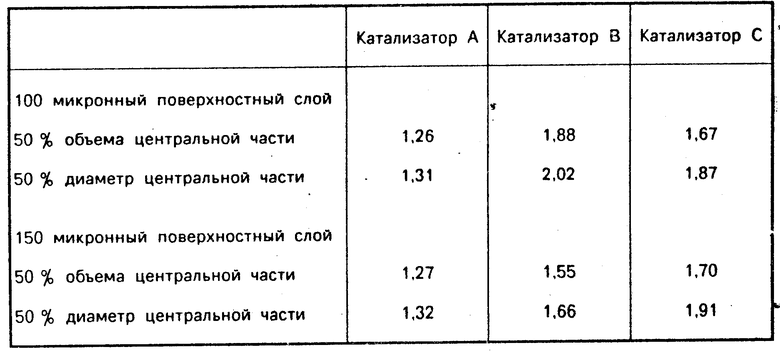

Для оценки различий между катализаторами изобретения и ранее известного технического решения на основании данных, представленных на чертеже была подсчитана концентрация платины в 100 и 150 микронных поверхностных слоях относительно концентрации в центральной части. Были рассмотрены альтернативные центральные части как 50 % объема частицы катализатора (предполагая, что концы выдавленного продукта представляют собой "поверхностный слой"), так и 50 % диаметра частицы. Соотношения концентарций в поверхностном слое и в центральной части были следующие: (см. таблицу 1).

П р и м е р 5. Катализаторы А, В и С испытывали в процессе изомеризации. Для каждого испытания катализаторов было использовано одинаковое исходное вещество и это была подвергнутая гидролизу легкая нафта прямой гонки имеющая следующий состав, мас. % : С3 0,1 н-Бутан 0,3 изо-Бутан 0,5 н-Пентан 28,3 изо-Пентан 18,0 Циклопентан 3,8 н-Гексан 10,7 2-Метилпентан 13,5 3-Метилпентан 7,6 2,3-Диметилбутан 2,2 2,2-Диметилбутан 2,3 Метилциклопентан 4,7 Циклогексан 1,8 Бензол 2,3 С7+ 4,2

Итого 100,0

Каждое испытание изомеризации выполняли при 450 ф/дюйм2 (3,1 МПа избыточн. ) с часовой объемной скоростью жидкости 1,0 ч-1, с соотношением водород к углеводороду 0,3 и при разных температурах.

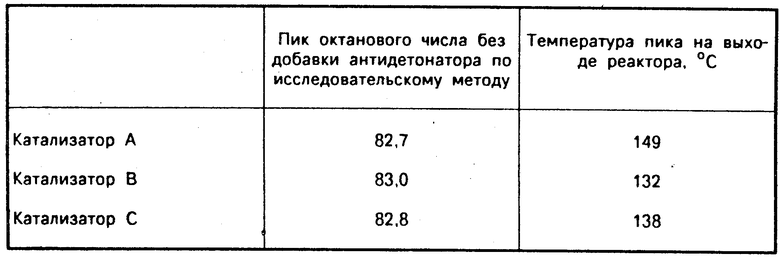

Результаты представлены на чертеже в виде кривых массовых соотношений продуктов изопентана к общим пентанам и 2,2-диметилбутана ("2,2 - ДМБ") к общим гексанам. Эти соотношения являются более показательными характеристиками работы катализатора, чем измерения октанового чила, показывая концентрацию в продукте высших изомеров изопентана и деметилбутана с большей степенью точности по сравнению с низкой воспроизводимостью измерения октанового числа продукта.

Сравнение относительных характеристик катализаторов А и В показывает преимущество поверхностного слоя платины. Катализатор В показывает преимущество в 1 - 2 % для изомеров с высшим октановым числом с пиковыми концентрациями при более низких температурах, где достигается более благоприятное равновесие. Даже с низким содержанием платины в поверхностном слое катализатор С показывает преимущество по сравнению с контрольным/ имеющим высокое содержание платины/ катализатором А/ демонстрируя таким образом/ что настоящее изобретение уменьшает потребность дорогой платины для изомеризационного процесса. Результаты могут быть суммированы следующим образом: (см. таблицу 2).

Температура пика иcледованного октана не обязательно соответствует температуре, при которой упомянутые изомеры С5 и С6 достигают пика из-за влияния других изомерных продуктов на исследованный октан. Однако заключения относительно характеристик катализатора справедливы.

(56) Патент США N 2900425, кл. 585 - 744, опублик. 1963.

Европейская заявка ЕР N 381881, кл. С 07 С 5/27, опублик. 1990.

Использование: изомеризация C4-C7 -алкановых углеводородов. Сущность изобретения: катализатор содержит платину 0,129 - 0,242 мас. % БФ Pt, хлорид алюминия 5,5 - 5,8 мас. % БФ AlCl3 и огнеупорный носитель - оксид алюминия остальное БФ AlCl3 . Платина содержится в поверхностном слое частицы в концентрации, по крайней мере в 1,5 раза превышающей концентрацию платины в центральной части частицы катализатора при глубине поверхностного слоя 150 мкм и диаметра центральной части, составляющей 50% от объемного диаметра частицы катализатора. Изомеризация C4-C7 . Условия реакции: предпочтительно 40 - 250С, 1 - 100 атм, часовая жидкостная объемная скорость подачи исходных углеводородов 0,5 - 5 ч-1 , полярное соотношение водорода и исходных углеводородов (0,01 - 5) : 1; водорода и углеводородов в продуктах изомеризации на выходе из реактора 0,05 : 1. Предпочтителен жидкофазный режим процесса, исходные углеводороды предпочтительно очищают от серу- и кислородсодержащих соединений и в сырье добавляют 30 - 300 мас. ч. на миллион хлоруглерода в качестве промотора. 2 с. и 5 з. п. ф-лы, 1 ил.

Авторы

Даты

1994-05-15—Публикация

1991-02-21—Подача