Объектом настоящего изобретения является новый двухфункциональный каталитический композит, отличающийся комбинацией трех или более металлов в определенной концентрации в конечном катализаторе и ее применение в конверсии углеводорода. Катализаторы, имеющие как функцию гидрогенизации-дегидрогенизации, так и крекинговую функцию, широко используются во многих применениях, особенно в нефтяной и нефтехимической промышленности, для ускорения широкого спектра реакций конверсии углеводородов. Крекинговая функция обычно относится к веществам кислотного действия пористого, адсорбирующего, тугоплавко-оксидного типа, которые обычно используются в качестве подложки или носителя для компонента тяжелого металла, такого как металлы VIII (IUPAC 8-10) группы, которые, в первую очередь, способствуют функции гидрогенизации-дегидрогенизации. Другие металлы в связанной или элементарной форме могут влиять на одну или обе функции - крекинговую и гидрогенизации-дегидрогенизации.

В другом аспекте настоящее изобретение охватывает усовершенствованные способы, которые исходят из применения новых катализаторов. Эти катализаторы с двойной функцией используются для ускорения большого разнообразия реакций конверсии углеводородов, таких как дегидрогенизация, гидрогенизация, гидрокрекинг, гидрогенолиз, изомеризация, десульфуризация, циклизация, алкилирование, полимеризация, крекинг и гидроизомеризация. В специфическом аспекте усовершенствованный способ реформинга использует рассматриваемый катализатор для улучшения селективности к бензину и ароматическим продуктам.

Каталитический реформинг включает в себя ряд конкурирующих процессов или последовательностей реакций. Они включают дегидрогенизацию циклогексанов до ароматических соединений, дегидроизомеризацию алкилциклопентанов до ароматических соединений, дегидроциклизацию ациклических углеводородов до ароматический соединений, гидрокрекинг парафинов до легких продуктов, кипящих вне бензинового диапазона, деалкилирование алкилбензолов и изомеризацию парафинов. Некоторые реакции, проходящие во время реформинга, такие как гидрокрекинг, которые производят легкие парафиновые газы, оказывают вредное воздействие на выход продуктов, кипящих в бензиновом диапазоне. Улучшения способов в каталитическом реформинге, таким образом, направлены на усиления этих реакций, дающих высокий выход бензиновой фракции при заданном октановом числе.

Особенно важно, что катализаторы с двойной функцией проявляют способность как к эффективному начальному выполнению своих специфических функций, так и к удовлетворительному их выполнению в течение длительных периодов времени. Используемыми параметрами в данной области для измерения того, насколько хорошо конкретный катализатор выполняет свои заданные функции в конкретной среде реакции углеводородов, являются активность, селективность и стабильность. В среде реформинга эти параметры определяются следующим образом:

(1) Активность является измерением способности катализатора конвертировать углеводородные реагенты до продуктов при заданном уровне жесткости с уровнем жесткости, представляющим комбинацию условий реакции: температуры, давления, времени контактирования и парциальное давление водорода. Активность обычно рассчитывают как октановое число пентанов и потока более тяжелого ("С5 +") продукта из заданного потока исходного сырья при заданном уровне жесткости или наоборот, как температура, требуемая для достижения заданного октанового числа.

(2) Селективность относится к процентному выходу нефтехимических ароматических соединений или бензиновых продуктов С5 + из заданного потока исходного сырья при конкретном уровне активности.

(3) Стабильность относится к скорости изменения активности или селективности в единицу времени или обработанного исходного сырья. Стабильность активности обычно измеряется как скорость изменения рабочей температуры в единицу времени или исходного сырья для достижения заданного октанового числа продукта С5 +, причем более низкая скорость изменения температуры соответствует лучшей стабильности активности, так как установки каталитического реформинга обычно работают при относительно постоянном октановом числе продукта. Стабильность селективности измеряется как скорость снижения выхода ароматических соединений или продукта С5 + в единицу времени или исходного сырья.

Программы для улучшения характеристики катализаторов реформинга стимулируются переформулированием бензина, следующего после широко распространенного удаления свинцовой антидетонационной добавки для снижения вредных выбросов средств передвижения. Способы облагораживания бензина, такие как каталитический реформинг, должны работать при более высокой эффективности с большей гибкостью для того, чтобы удовлетворять этим изменяющимся требованиям. Селективность катализатора становится даже более важной для заданных бензиновых компонентов для этих требований, в то же время избегая потерь на менее ценные продукты. Основной проблемой, встречающейся специалистам в этой области, следовательно, является разработка более селективных катализаторов, в то же время поддерживая эффективные активность и стабильность катализатора.

Известно множество мультиметаллических катализаторов для каталитического реформинга нефтяного исходного сырья. Большинство из них включает выбор металлов платиновой группы, рения и металлов группы IVA (IUPAC 14).

Патент США US-A-3915845 раскрывает конверсию углеводородов с помощью катализатора, содержащего металл платиновой группы, металл группы IVA, галоген и лантаноид в атомном соотношении к металлу платиновой группы от 0,1 до 1,25. Предпочтительными лантаноидами являются лантан, церий и особенно неодим. Патент США US-A-4039477 раскрывает катализатор для каталитической гидрообработки углеводородов, содержащий тугоплавкий оксид металла, металл платиновой группы, олово и, по меньшей мере, один металл из иттрия, тория, урана, празеодима, церия, лантана, неодима, самария, диспрозия и гадолиния с благоприятными результатами, наблюдаемыми при относительно низких отношениях последних металлов к платине. Патент США US-A-5254518 раскрывает катализатор, содержащий благородный металл группы VIII, оксид группы IVB и аморфный диоксид кремния-оксид алюминия, на который нанесен оксид редкоземельного металла, предпочтительно Nd или Y.

Сущность изобретения

Задачей изобретения является создание нового катализатора для улучшенной селективности в конверсии углеводородов. Следующей задачей изобретения является создание способа реформинга, имеющего улучшенную селективность по отношению к выходу бензина или ароматических соединений.

Изобретение, более конкретно, исходит из открытия, что катализатор, содержащий платину, олово или европий на галогенированном оксиде алюминия, показывает благоприятное отношение ароматизации к крекингу в реакции реформинга углеводородов.

Главным воплощением настоящего изобретения является катализатор, содержащий тугоплавкий неорганический оксид, металл группы IVA(IUPAC 14), металл платиновой группы и металл ряда лантаноидов. Атомное отношение металла лантаноида к металлу платиновой группы предпочтительно составляет, по меньшей мере, 1,3, более предпочтительно 1,5 или более, и наиболее предпочтительно от 2 до 5. Катализатор в оптимальном случае, также предпочтительно, содержит галоген, особенно хлор. В предпочтительных воплощениях тугоплавким неорганическим оксидом является оксид алюминия, металлом платиновой группы является платина, металлом группы IVA (IUPAC 14) является олово, металл ряда лантаноидов выбирают из, по меньшей мере, европия и иттербия. Особенно предпочтительный катализатор содержит олово, платину и европий, главным образом в форме EuO на носителе оксиде алюминия.

В другом аспекте изобретение обеспечивает способ для конверсии углеводородного исходного сырья, использующий настоящий катализатор. Предпочтительной конверсией углеводородов является каталитический реформинг нефтяного исходного сырья, использующий катализатор по настоящему изобретению для увеличения выхода бензина и/или ароматических соединений. Конверсия, более предпочтительно, содержит дегидроциклизацию дня увеличения выхода ароматических соединений. Оптимально нефтяное исходное сырье содержит углеводороды в диапазоне С6-С8, которые дают один или более из бензола, толуола и ксилола, в установке каталитического реформинга.

Краткое описание чертежей

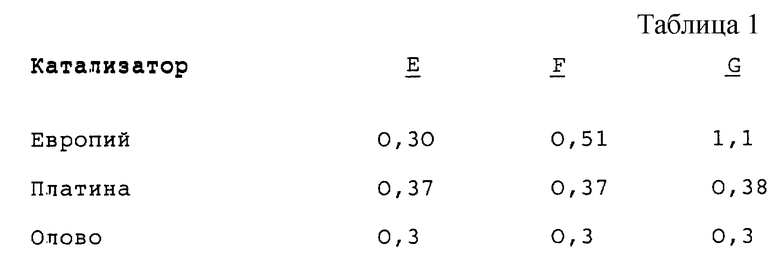

Фиг. 1 сравнивает выходы при крекинге и ароматизации, при обработке нефтяного исходного сырья с использованием катализаторов предшествующего уровня техники и катализаторов по настоящему изобретению.

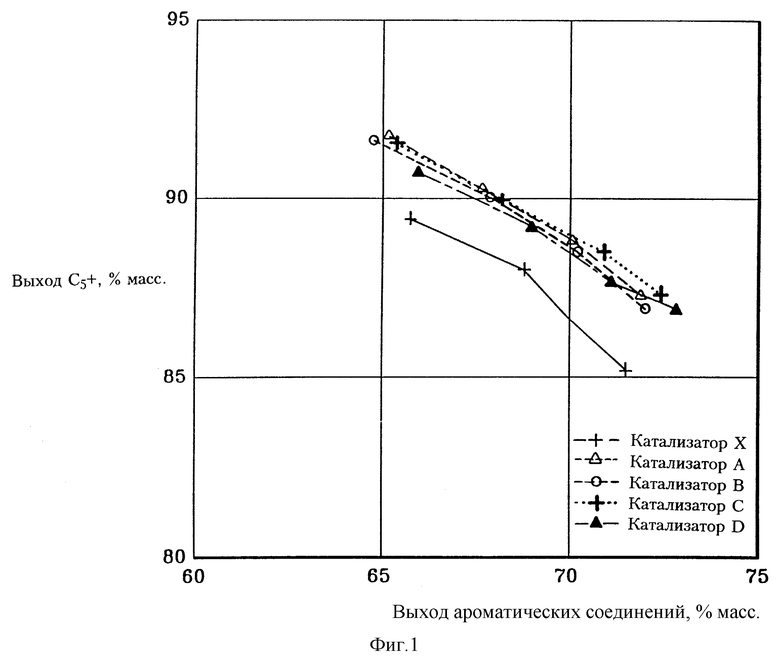

Фиг. 2 сравнивает селективность реформинга для катализаторов предшествующего уровня техники и катализаторов по настоящему изобретению при обработке нефтяного исходного сырья.

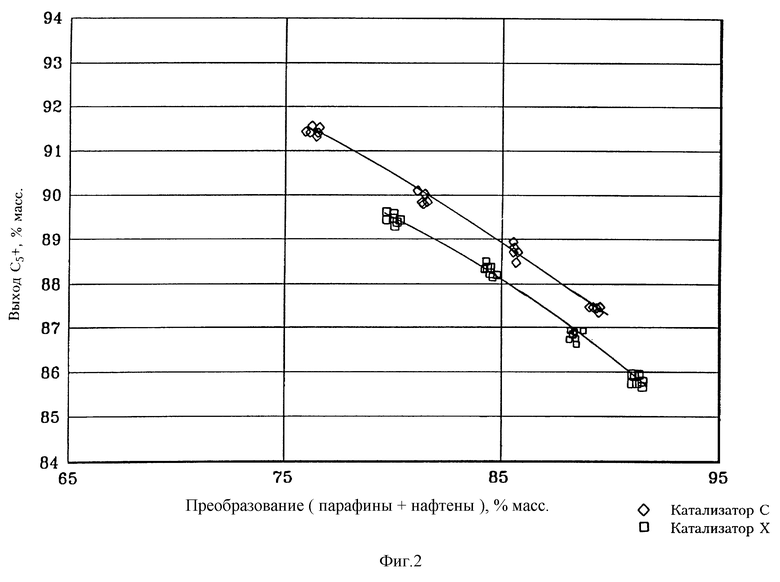

Фиг.3 показывает выход С5 + в зависимости от ароматических соединений для трех Еu-содержащих катализаторов по сравнению с ссылочным катализатором, не содержащим Еu.

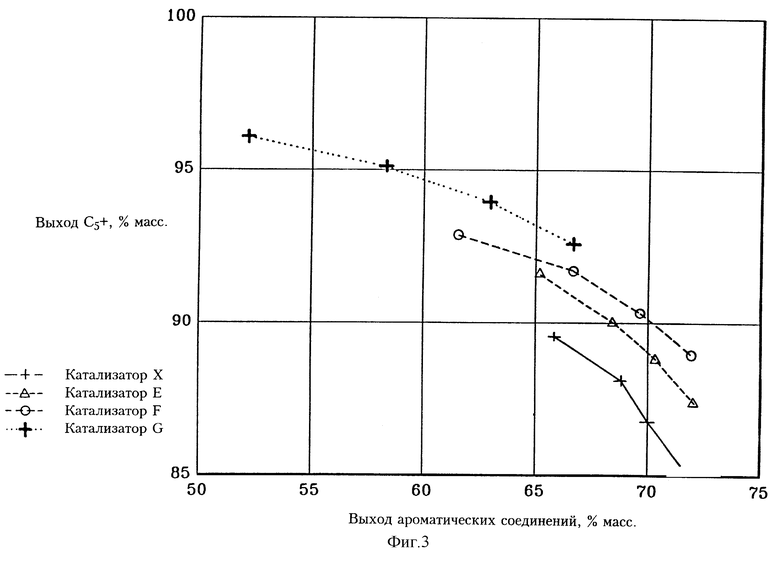

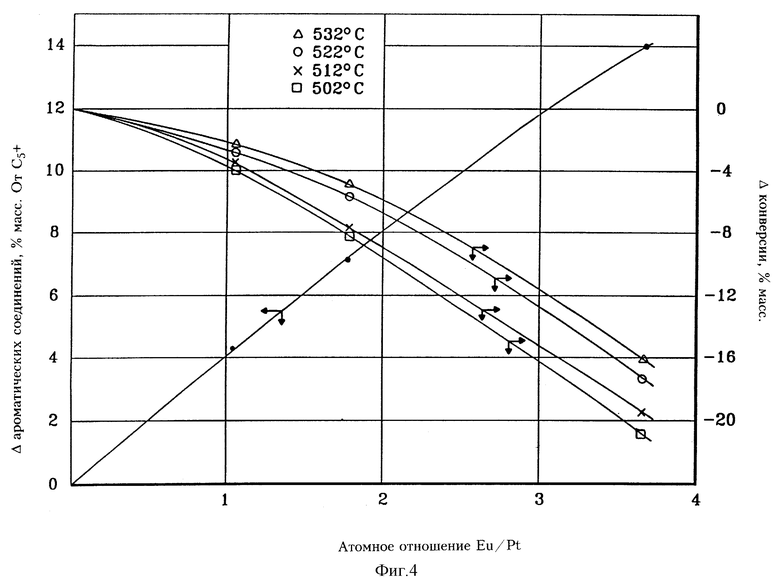

Фиг. 4 изображает относительную активность и селективность Еu-содержащих катализаторов в виде функции содержания Еu.

Описание предпочтительных вариантов осуществления

Главным воплощением настоящего изобретения, следовательно, является катализатор, содержащий носитель из тугоплавкого неорганического оксида, по меньшей мере, один металл группы IVA (IUPAC 14) Периодической таблицы (См. Cotton and Wilkinson, Advanced Inorganic Chemistry, Jonn Wiley & Sons (Пятая редакция, 1988), металл платиновой группы и металл ряда пантаноидов.

Тугоплавкий носитель, используемый в настоящем изобретении, обычно является пористым, адсорбирующим, с большой площадью поверхности носителем, имеющем площадь поверхности от 25 до 500 м2/г. Пористый материал носителя должен быть также однородным по составу и относительно тугоплавким к условиям, используемым в способе конверсии углеводородов. Термин "однородный по составу" означает, что подложка должна быть неслоистой, не иметь градиентов концентрации частиц, свойственных ее композиции, и полностью гомогенной по составу. Таким образом, если подложка является смесью двух или более тугоплавких веществ, относительные количества этих веществ должны быть постоянны и равномерны во всем объеме носителя. Предназначенными для включения в объем настоящего изобретения вещества носителя, которые традиционно используются в катализаторах конверсии углеводородов с двойной функцией, являются следующие:

(1) тугоплавкие неорганические оксиды, такие как оксид магния, диоксид титана, диоксид циркония, оксид хрома, оксид цинка, оксид тория, оксид бора, диоксид кремния-оксид алюминия, диоксид кремния-оксид магния, оксид хрома-оксид алюминия, оксид алюминия-оксид бора, диоксид кремния-диоксид циркония и т.д.,

(2) керамика, фарфор, боксит,

(3) диоксид кремния или силикагель, карбид кремния, глины и силикаты, которые готовят синтетически или имеются в естественном виде, которые могут или не могут быть обработаны кислотой, например, аттапульгит, диатомовая земля, фуллерова земля, каолин или кизельгур,

(4) кристаллические цеолитные алюмосиликаты, такие как Х-цеопит, Y-цеолит, морденит, β-цеолит, Ω-цеолит или L-цеолит, или в водородной форме или, более предпочтительно, в некислой форме с одним или более щелочными металлами, находящихся в катионных обмениваемых центрах,

(5) нецеолитные молекулярные сита, такие как алюмофосфаты или алюминосиликофосфаты, и

(6) комбинации одного или более веществ из одной или более этих групп.

Предпочтительно, тугоплавкий носитель содержит один или более неорганических оксидов, причем оксид алюминия является предпочтительным тугоплавким неорганическим оксидом для использования в настоящем изобретении. Подходящими веществами оксида алюминия являются кристаллические оксиды алюминия, известные как гамма-, эта- и тетта-оксид алюминия, причем гамма- или эта-оксид алюминия дают лучшие результаты. Предпочтительный тугоплавкий неорганический оксид будет иметь кажущийся объемный вес от 0,3 до 1,0 г/см3 и площадь поверхности характеризуется так, что средний диаметр пор составляет 20-300 ангстрем, объем пор равен 0,1-1 см3/г, а площадь поверхности равна 100-500 м2/г.

Касаясь того, что оксид алюминия является предпочтительным тугоплавким неорганическим оксидом, особенно предпочтительным оксидом алюминия является тот, который характеризуется в US-A-3852190 и US-A-401 2313 как побочный продукт реакции Циглера синтеза высших спиртов, как описано в US-A-2892858. С целью упрощения, такой оксид алюминия будет далее называться "оксидом алюминия Циглера". Оксид алюминия Циглера в настоящее время поставляется фирмой Vista Chemical Company под торговой маркой "Catapal" или Condea Chemie GmbH под торговой маркой "Pural". Этот материал является чрезвычайно высокочистым псевдобемитом, который после обжига при высокой температуре дает высокочистый гамма-оксид алюминия.

Порошок оксида алюминия может быть формован в любую требуемую форму или тип вещества носителя, известную специалистам, такую как сферическую, в виде стержней, гранул, шариков, таблеток, экструдатов и т.п. форм, способами, известными специалистам по формованию вещества катализатора.

Предпочтительной формой носителя катализатора по настоящему изобретению является сферическая. Сферы оксида алюминия могут быть изготовлены непрерывно хорошо известным масляно-капельным способом, который содержит: получение гидрозоля оксида алюминия любым известным способом и, предпочтительно, взаимодействием металлического алюминия с соляной кислотой; объединение получившегося гидрозоля с подходящим гелеобразующим агентом; и капание полученной смеси в масляную баню, которая поддерживается при повышенных температурах. Капельки смеси остаются в масляной бане до тех пор, пока они не затвердеют и не образуют сферы (шарики) гидрогеля. Шарики затем непрерывно удаляют из масляной бани и обычно подвергают обработкам специфического старения (выдержки) и сушке в масле и аммиачным раствором для дополнительного улучшения его физических характеристик. Полученные выдержанные и загустевшие частицы затем промывают и сушат при относительно низкой температуре 150-205oС и подвергают процедуре прокаливания при температуре 450-700oС в течение 1-20 часов. Эта обработка вызывает конверсию гидрогеля оксида алюминия в соответствующий кристаллический гамма-оксид алюминия. US-A-2620314 предоставляет дополнительные детали и упоминается здесь в качестве ссылки.

Альтернативной формой вещества носителя является цилиндрический экструдат, предпочтительно, приготовленный смешиванием порошка оксида алюминия с водой и подходящими пептизаторами, такими как HCl до тех пор, пока не образуется экструдируемая паста. Количество воды, добавляемое для образования пасты, обычно достаточно для получения потери на прокаливание (LOI) при 500oC 45-65 мас.%, причем значение 55 мас.% является предпочтительным. Скорость добавления кислоты обычно достаточна для получения 2-7 мас.% летучего порошка оксида алюминия, используемого в смеси, причем значение 3-4 мас.% является предпочтительным. Полученную пасту экструдируют через штамп подходящего размера для формирования частиц экструдата. Эти частицы затем сушат при температуре 260-427oС в течение 0,1-5 часов для образования частиц экструдата. Предпочтительно, чтобы тугоплавкий неорганический оксид содержал, по существу, чистый оксид алюминий Циглера, имеющий кажущийся объемный вес 0,6-1 г/см3 и площадь поверхности 150-280 м2/г (предпочтительно, 185-235 м2/г при объеме пор 0,3-0,8 см3/г).

Металл группы IVA (IUPAC 14) является существенным ингредиентом катализатора по настоящему изобретению. Из металлов группы IVA(IUPAC 14) предпочтительными являются германий и олово, причем олово является особенно предпочтительным. Этот компонент может присутствовать в виде элементарного металла, в виде химического соединения, такого как оксид, сульфид, галид, оксихлорид и т. д. , или в виде физической или химической комбинации с пористым веществом носителя и/или другими компонентами каталитического композита. Предпочтительно, чтобы существенная часть металла группы IVA (IUPAC 14) присутствовала в конечном катализаторе со степенью окисления выше, чем у элементарного металла. Металлический компонент группы IVA(IUPAC 14) оптимально используется в количестве, достаточном для получения конечного каталитического композита, содержащего 0,01-5 мас.% металла, рассчитанного на элементарной основе, при лучших результатах, полученных при уровнях металла 0,1-2 мас.%

Металлический компонент группы IVA (IUPAC 14) может быть введен в катализатор любым подходящим способом для достижения гомогенной дисперсии, таким как совместное осаждение с пористым веществом носителя, ионообмен с веществом носителя или пропитка вещества носителя на любой стадии приготовления. Способ внедрения металлического компонента группы IVA (IUPAC 14) в каталитический композит включает использование растворимого разлагаемого соединения металла группы IVA (IUPAC 14) для пропитки и диспергирования металла в пористое вещество носителя. Металлический компонент группы IVA(IUPAC 14) может быть пропитан или до, одновременно с, или после того, как другие компоненты добавлены к веществу носителя. Таким образом, металлический компонент группы IVA (IUPAC 14) может быть добавлен к веществу носителя посредством смешивания последнего с водным раствором подходящей соли металла или растворимого соединения, такого как двубромистое олово, двухпористое олово, четыреххлористое олово, пентагидрат четыреххлористого олова; или оксида германия, тетраэтоксида германия, тетрахлорида германия; или нитрата свинца, ацетата свинца, хлората свинца и т.п. соединения. Использование хлоридных соединений металла группы IVA(IUPAC 14), таких как четыреххлористое олово, тетрахлорид германия или хлорат свинца является особенно предпочтительным, т. к. это облегчает внедрение как металлического компонента, так и, по меньшей мере, незначительного количества предпочтительного галогенного компонента на одной стадии. При объединении с хлористым водородом во время особенно предпочтительной стадии пептизации оксида алюминия, описанного выше, в соответствии с настоящим изобретением получают гомогенную дисперсию металлического компонента группы IVA (IUPAC 14). В альтернативном варианте воплощения органические соединения металла, такие как хлорид триметиполова и дихлорид олова, внедряют в катализатор во время пептизации связующего на основе неорганического оксида, наиболее предпочтительно - во время пептизации оксида алюминия хлористым водородом или азотной кислотой.

Другим существенным ингредиентом катализатора является металлический компонент группы платины. Этот компонент содержит платину, палладий, рутений, родий, иридий, осмий или их смеси, предпочтительной является платина. Металл группы платины может находиться в конечном каталитическом композите в виде соединения, такого как оксид, сульфид, галид, оксигалид и т.п., в химической комбинации с одним или более других ингредиентов композита или в виде элементарного металла. Наилучшие результаты получают, когда, по существу, все из этих компонентов присутствуют в элементарном состоянии и однородно диспергированы в веществе носителя. Этот компонент может присутствовать в конечном каталитическом композите в любом количестве, которое является каталитически эффективным, металл группы платины обычно содержится от 0,01 до 2 мас. % от конечного каталитического композита, рассчитанного на элементарной основе. Прекрасные результаты получают, когда катализатор содержит от 0,05 до 1 мас.% платины.

Металлический компонент группы платины может быть введен в пористое вещество носителя любым подходящим способом, таким как совместное осаждение, ионообмен или пропитка. Предпочтительный способ приготовления катализатора включает в себя использование растворимого разлагаемого соединения металла группы платины для пропитки вещества носителя относительно однородным способом. Например, компонент может быть добавлен к носителю посредством смешивания последнего с водным раствором платинохлористоводородной или иридийхлористоводородистой или палладийхлористоводородной кислоты. Другие растворимые в воде соединения или комплексы металлов группы платины могут быть применены в пропитывающих растворах и включают в себя хлорплатинат аммония, платиноброми-стоводородную кислоту, трихпорид платины, тетрахлоридгидрат платины, дихлорид дихлоркарбонил платины, динитродиаминоплатину, тетранитроплатинат (II) натрия, хлорид палладия, нитрат палладия, сульфат палладия, гидроксид диамминопалпадия (II), хлорид тетрамминопалладия (II), хлорид гексамминородия, карбонилхлорид родия, гидрат трихпорида родия, нитрат родия, гексахлорродат (III) натрия, гексанитрородат (III) натрия, трибромид иридия, дихлорид иридия, тетрахлорид иридия, гексанитроиридат (III) натрия, хлориридат калия или натрия, родийоксалат калия и т.д. Использование хлоридного соединения платины, иридия, родия или палладия, такого как платинохлористоводородная, иридийхлористоводородная или палладийхлористоводородная кислота или гидрат трихпорида родия является предпочтительным, так как это облегчает внедрение как металлического компонента платиновой группы, так и, по меньшей мере, незначительного количества предпочтительного галогенного компонента в одну стадию. Соляную или подобную кислоту обычно добавляют в пропитывающий раствор для того, чтобы дополнительно облегчить внедрение галогенного компонента и однородное распределение металлических компонентов в веществе носителя. Кроме того, обычно предпочтительно пропитывать вещество носителя после его прокаливания для минимизации риска вымывания ценного металла группы платины.

Обычно металлический компонент группы платины однородно диспергирован в катализаторе. Гомогенное диспергирование металла группы платины предпочтительно определяют сканирующим просвечивающим электронным микроскопом (STEM), сравнивая концентрации металлов с общим содержанием металла в катализаторе. В альтернативном воплощении один или более металлических компонентов группы платины может присутствовать в виде компонента поверхностного слоя, как описано в US-A-4677094, включенном в описание в качестве ссылки. Термин "поверхностный слой" обозначает слой частиц катализатора, смежный с поверхностью частиц, и концентрация металла поверхностного слоя убывает от поверхности к центру частицы катализатора.

Металл ряда лантаноидов является другим существенным компонентом настоящего катализатора. В ряд лантаноидов входят лантан, церий, празеодим, неодим, прометий, самарий, европий, гадолиний, тербий, диспрозий, гольмий, эрбий, тулий, иттербий и лютеций. Благоприятными элементами являются те, которые способны образовывать стабильные ионы +2, т.е. Sm, Eu и Yb (CRC Handbook of Chemistry and Physics, 75 издание 1994-1995, CRC Press, Inc.), причем иттербий и европий являются предпочтительными, а европий особенно предпочтительным. Лантаноидные компоненты, в общем случае, могут присутствовать в каталитическом композите в любой каталитически доступной форме, такой как элементарный металл, соединение, такое как оксид, гидроксид, галид, оксигалид, алюминат или в химической комбинации с одним или более других ингредиентов катализатора. Хотя и не предназначено для такого ограничения настоящего изобретения, предполагается, что наилучшие результаты получают, когда лантаноидный компонент присутствует в композите в форме, где, по существу, все из лантаноидных составляющих находятся в степени окисления выше, чем элементарный металл, такой как оксид, оксигалид или галид или в их смеси, и в далее описываемых стадиях окисления и восстановления, которые предпочтительно применяются в приготовлении настоящего каталитического композита, особенно предназначены для достижения этой цели. В особенно выгодном воплощении стадии приготовления и условия выбираются для получения формы благоприятного лантаноида, которая образует главным образом стабильные ионы +2 (т. е. более 50% лантаноидов), такие как SmO, EuO и/или YbO. Оптимально более 80% на атомной основе лантаноидов присутствует в виде +2 оксида, например предпочтительный европий в виде EuO. Так как конечное восстановление катализатора может быть осуществлено in situ в установке реформинга, катализатор по изобретению может обнаружить такие пропорции оксидов или при получении, или непосредственно до его использования в процессе реформинга.

Металлические лантаноидные компоненты могут быть внедрены в катализатор в любом количестве, которое является каталитически эффективным, хорошие результаты получают при 0,05 до 5 мас.% лантаноидов на элементарной основе в катализаторе. Наилучшие результаты обычно достигают с лантанои-дами от 0,2 до 2 мас.% в расчете на элементарную основу. Предпочтительным атомным отношением лантаноидов к металлу платиновой группы для этого катализатора является, по меньшей мере, 1,3:1, предпочтительно 1,5:1 или более, особенно от 2:1 до 5:1.

Лантаноидный компонент вводят в каталитический композит любым известным подходящим способом, таким как путем совместного осаждения, совместного загустевания или совместной экструзии с пористым веществом носителя, ионообменом с гелеобразованным веществом носителя или пропитка пористого вещества носителя или после, до, или во время сушки и обжига. В объем настоящего изобретения включены все известные способы введения и одновременного распределения металлического компонента в каталитический композит требуемым способом, так что конкретный используемый способ введения не предполагается в качестве существенного признака настоящего изобретения. Предпочтительно применяемый способ приводит к относительно однородной дисперсии лантаноидной составляющей в веществе носителя, хотя способы, которые приводят к неоднородному распределению лантаноидов, находятся в объеме настоящего изобретения.

Один пригодный способ введения лантаноидного компонента в каталитический композит включает совместное загустевание или совместное осаждение лантаноидного компонента в форме соответствующего водного оксида или оксигалида во время приготовления предпочтительного вещества носителя - оксида алюминия. Этот способ обычно включает добавление подходящего золь-растворимого или золь-диспергируемого лантаноидного компонента, такого как трихлорид лантаноида, оксид лантаноида, и подобные к гидрозолю оксида алюминия и затем объединение лантаноидсодержащего гидрозоля с подходящим гелеобразующим агентом и закапывание полученной смеси в масляную баню и т.д., как подробно объяснялось выше. Альтернативно, лантаноидное соединение может быть добавлено к гелеобразующему агенту. После сушки и кальцинирования полученного гелевого вещества носителя на воздухе получают плотную комбинацию оксида алюминия и оксида лантаноида и/или оксихлорида.

Один из предпочтительных способов внедрения лантаноидного компонента в каталитический композит включает использование растворимого разлагаемого соединения лантаноида в растворе для пропитки пористого вещества носителя. Обычно растворитель, используемый на этой стадии пропитки, выбирают на основании способности растворять требуемое лантаноидное соединение и сохранять его в растворе до тех пор, пока оно одинаково не распределится по веществу носителя без вредного воздействия на вещество носителя или другие ингредиенты катализатора. Подходящие растворители содержат спирты, простые эфиры, кислоты и т.п., причем водный кислый раствор является предпочтительным. Таким образом, лантаноидный компонент может быть добавлен к веществу носителя посредством смешивания носителя с водным кислотным раствором подходящей соли лантаноида, комплексом или соединением, таким как нитрат, хлорид, фторид, органический алкил, гидроксид, оксид и т.п. соединения. Подходящими кислотами для использования в растворе пропитки являются: неорганические кислоты, такие как соляная кислота, азотная кислота и т.п. и сильнокислотные органические кислоты, такие как щавелевая кислота, малоновая кислота, лимонная кислота и т.п. Лантаноидный компонент может быть пропитан в носитель или до, одновременно с, или после компонента металла платиновой группы.

В качестве альтернативы однородному распределению лантаноида в носителе лантаноидный металл поверхностного слоя может быть внедрен в частицы катализатора любым способом, подходящим для осуществления уменьшающегося градиента металла от поверхности к центру частицы. Предпочтительно, металл пропитывают в носитель в виде соединения, которое разлагается при контакте с носителем, освобождая металл на поверхности или около поверхности частицы. Другие средства, которые не ограничивают изобретение, включают использование соединения металла, который образует комплексы с носителем или который не проникает внутрь частицы. Примером является мультидентантный лиганд, такой как карбоновые кислоты или металлические соединения, содержащие амино-группы, тиол-группы, фосфорные группы или другие полярные группы, которые могут сильно связываться с носителем из оксида. Альтернативно, лантаноидный металл может быть внедрен в катализатор посредством пропитки распылением.

Необязательно, катализатор может также содержать другие компоненты или их смеси, которые действуют самостоятельно или во взаимодействии в качестве каталитических модификаторов для улучшения активности, селективности или стабильности. Некоторые известные каталитические модификаторы включают в себя рений, индий, кобальт, никель, железо, вольфрам, молибден, хром, висмут, сурьму, цинк, кадмий и медь. Каталитически эффективные количества этих компонентов могут быть добавлены любым подходящим способом к веществу носителя во время или после его приготовления или к каталитическому композиту до, во время или после внедрения других компонентов.

Необязательным компонентом катализатора, особенно полезным в воплощениях конверсии углеводородов по настоящему изобретению, содержащих реакции дегидрогенизации, дегидроциклизации или гидрогенизации являются щелочные или щелочно-земельные металлические компоненты. Точнее, этот необязательный ингредиент выбирают из группы, состоящей из соединений щелочных металлов - цезия, рубидия, калия, натрия и лития - и соединений щепочно-земельных металлов - кальция, стронция, бария и магния. Обычно хорошие результаты получают в тех воплощениях, когда данный компонент составляет от 0,01 до 5 мас.% композита в пересчете на элементарную основу. Эти необязательные щелочные или щелочно-земельные металлические компоненты могут быть внедрены в композит любым из известных способов, пропитка водным раствором подходящего растворимого в воде, разлагаемого соединения является предпочтительной.

Как указано выше, необходимо использовать, по меньшей мере, одну стадию окисления при приготовлении катализатора. Условия, применяемые для осуществления стадии окисления, выбирают так, чтобы преобразовать, по существу, все металлические компоненты в каталитическом композите в их соответствующую оксидную форму. Стадию окисления обычно проводят при температуре от 370oC до 600oC. Используемая атмосфера кислорода обычно содержит воздух. Обычно стадия окисления должна быть выполнена в течение от 0,5 до 10 часов или более, причем точный период времени является таким, который требуется для преобразования, по существу, всех металлических компонентов в их соответствующую оксидную форму. Это время будет, конечно, меняться с используемой температурой окисления и содержанием кислорода в применяемой атмосфере.

Дополнительно к стадии окисления стадия регулировки галогена также может быть использована при изготовлении катализатора. Как указано выше, стадия регулировки галогена может выполнять двойную функцию. Во-первых, стадия регулировки галогена может помочь в гомогенном диспергировании металла группы IVA(UPAC 14) и другого металлического компонента. К тому же, стадия регулировки галогена может служить в качестве средства внедрения требуемого уровня галогена в конечный каталитический композит. Стадия регулировки галогена использует галоген или галогенсодержащее соединение в воздухе или атмосфере кислорода. Так как предпочтительный галоген для внедрения в каталитический композит включает хлор, то предпочтительным галогеном или галогенсодержащим соединением, применяемым во время стадии регулировки галогена, является хлор, НCl или предшественник этих соединений. При выполнении стадии регулировки галогена каталитический композит контактирует с галогеном или галогенсодержащим соединением на воздухе или в атмосфере кислорода при повышенной температуре от 370oC до 600oC. Дополнительно желательно иметь воду, присутствующую во время стадии контактирования для того, чтобы способствовать регулированию. В частности, когда галогеновый компонент катализатора содержит хлор, предпочтительно использовать мольное отношение воды к НCl от 5:1 до 100:1. Продолжительность стадии галоидирования обычно составляет от 0,5 до 5 часов или более. Из-за схожести условий стадия регулировки галогена может проходить во время стадии окисления. Альтернативно, стадия регулировки галогена может быть выполнена до или после стадии окисления, как требуется в конкретном способе, используемом для приготовления катализатора в соответствии с изобретением. Безотносительно к применяемому способу точной регулировки галогена, содержание галогена в конечном катализаторе должно быть таким, чтобы было достаточным содержание галогена, на элементарной основе, от 0,1 до 10 мас.% от конечного композита.

При приготовлении катализатора необходимо также выполнить стадию восстановления. Стадия восстановления предназначена для восстановления, по существу, всего компонента металла платиновой группы до соответствующего элементарного металлического состояния и для обеспечения относительно однородной и точно разделенной дисперсии этого компонента в тугоплавком неорганическом оксиде. Предпочтительно, чтобы стадия восстановления выполнялась в, по существу, свободной от воды среде. Предпочтительно, восстанавливающий газ является по существу, чистым сухим водородом (т.е. менее, чем 20 частей на миллион по объему воды). Однако можно применять и другие восстанавливающие газы, такие как СО, азот и т.д. Обычно восстанавливающий газ контактирует с окисленным каталитическим композитом в условиях, включающих температуру восстановления от 315oC до 650oC в течение времени от 0,5 до 10 или более часов, эффективную для восстановления, по существу, всего металлического компонента группы платины до элементарного металлического состояния. Стадия восстановления может быть выполнена до загрузки каталитического композита в зону конверсии углеводородов или может быть выполнена in situ как часть начальной процедуры процесса конверсии углеводородов. Однако если используется последний способ, должны быть приняты соответствующие меры предосторожности для предварительной сушки установки конверсии углеводородов до, по существу, свободного от воды состояния и должен использоваться, по существу, свободный от воды водородсодержащий восстанавливающий газ.

Необязательно, каталитический композит может быть подвергнут предварительной стадии сульфидирования. Необязательный серный компонент может быть внедрен в катализатор любым известным способом.

Катализатор по настоящему изобретению имеет практическое применение в качестве катализатора конверсии углеводородов. Углеводород, который должен быть конвертирован, контактирует с катализатором при условиях преобразования углеводорода, которые включают в себя температуру от 40oC до 300oC, давление от 1 атмосферы до 200 атмосфер абс. (101,3 кПа до 20.26 МПа) и часовые объемные скорости жидкости от 0,1 до 100 час-1. Катализатор особенно подходит для каталитического реформинга исходного сырья бензинового диапазона, а также может быть применен для дегидроциклизации, изомеризации алифатических и ароматических соединений, дегидрогенизации, гидрокрекинга, диспропорционирования, деалкилирования, алкилирования, трансалкилирования, олигомеризации и других преобразований углеводородов.

В предпочтительном воплощении каталитического реформинга исходное углеводородное сырье и богатый водородом газ предварительно нагревают и загружают в зону реформинга, содержащую обычно от двух до пяти последовательных реакторов. Подходящие средства нагревания располагаются между реакторами для компенсации суммарного эндотермического тепла реактора в каждом из реакторов. Реагенты могут контактировать с катализатором в индивидуальных реакторах или при движении вверх, вниз или в радиальном направлении с предпочтительным радиальным режимом потока. Катализатор содержится в системе с неподвижным слоем или, предпочтительно, в системе с подвижным слоем со связанной непрерывной регенерацией катализатора. Альтернативные подходы к реактивации деактивированного катализатора хорошо известны специалистам и включают в себя полурегенеративную операцию, при которой всю установку останавливают для регенерации катализатора и реактивации, или работу с качающимся реактором, при которой отдельный реактор изолируют от системы, регенерируют и реактивируют, в то время как остальные реакторы остаются в работе. Предпочтительная непрерывная регенерация катализатора совместно с системой с подвижным слоем раскрыта, между тем, в US-A-3647680, US-A-3652231, US-A-3692496 и US-A-4832291, которые включены в описание в качестве ссылки.

Вытекающий из зоны реформинга поток проходит через средство охлаждения к зоне разделения, обычно поддерживаемой при температуре 0oС-65oС, в которой богатый водородом газ отделяют от жидкого потока, обычно называемым "нестабилизированным продуктом реформинга". Полученный поток водорода затем может быть рециркулирован через подходящее средство сжатия обратно в зону реформинга. Жидкую фазу из зоны разделения обычно удаляют и обрабатывают во фракционирующей системе для того, чтобы регулировать концентрацию бутана, посредством чего управляя испаряемостью головной фракции полученного продукта реформинга.

Рабочие условия, применяемые в способе реформинга по настоящему изобретению, включают давление, выбираемое в диапазоне от 100 кПа до 7 МПа (абс.). Особенно хорошие результаты получают при низком давлении, а именно при давлении от 350 до 2500 кПа (абс.). Температура реформинга находится в диапазоне от 315oC до 600oC, предпочтительно, от 425oC до 565oC. Как хорошо известно специалистам в области реформинга, начальный выбор температуры из этого широкого диапазона осуществляется, главным образом, как функция требуемого октанового числа получаемого продукта реформинга, рассматривая характеристики загружаемого сырья и катализатора. Обычно температура затем медленно возрастает во время работы для компенсации неизбежной деактивации, что имеет место для получения продукта с постоянным октановым числом. Достаточное количество водорода подают для обеспечения количества от 1 до 20 молей водорода на моль углеводородного сырья, поступающего в зону реформинга, причем прекрасные результаты получают, когда используют от 2 до 10 молей водорода на моль углеводородного сырья. Также часовая объемная скорость жидкости (LHSV), используемая в реформинге, выбирается в диапазоне от 0,1 до 10 час-1, с предпочтительным значением в диапазоне от 1 до 5 час-1.

Углеводородным сырьем, которое загружают в систему реформинга предпочтительно является нефтяное сырье, содержащее нафтены и парафины, которые кипят в бензиновом диапазоне. Предпочтительным исходным сырьем являются бензино-лигроиновые фракции, состоящие, в основном, из нафтенов и парафинов, хотя во многих случаях могут присутствовать также ароматические соединения. Этот предпочтительный класс включает в себя бензины прямой перегонки, натуральные бензины, синтетические бензины и т.п. При альтернативном воплощении часто выгодно загружать термически или каталитически крекированные бензины, частично реформинговые (улучшенные) бензино-лигроиновые фракции (нафту) или дегидрогенизированные бензино-лигроиновые фракции. Смеси бензино-лигроиновых фракций прямой перегонки и крекированных бензино-лигроиновых фракций бензинового диапазона также могут быть использованы. Загружаемое сырье из нафты бензинового диапазона может быть бензином с температурой кипения из всего бензинового диапазона, имеющим начальную ASTM D-86 точку кипения от 40-80oС и конечную точку кипения в пределах от 160 до 220oС, или может быть его выбранной фракцией, которая обычно будет фракцией с более высокой температурой кипения, обычно относящейся к так называемой тяжелой нафте - например, нафте, кипящей в пределах 100-200oС. Если реформинг направлен на получение одного или более из бензола, толуола или ксилола, то диапазон кипения может преимущественно или в основном быть в пределах 60-150oC. В некоторых случаях также выгодно загружать чистые углеводороды или смеси углеводородов, которые извлечены из установки экстракции - например, рафинаты от экстракции ароматических соединений или неразветвленных парафинов, которые могут быть конвертированы в ароматические соединения.

Обычно предпочтительно использовать настоящее изобретение, по существу, в безводных условиях. Существенным для достижения этого условия в зоне реформинга является контроль уровня воды, присутствующей в исходном сырье и в водородном потоке, который подают в зону. Наилучшие результаты обычно получают, когда общее количество воды, входящее в зону конверсии из любого источника, поддерживается на уровне менее 50 ppm и, предпочтительно, менее 20 ppm, выраженном как вес эквивалентной воды в исходном сырье. В общем случае это может быть выполнено посредством осторожного контроля воды, присутствующей в исходном сырье и в водородном потоке. Исходное сырье может быть высушено посредством применения любого известного подходящего средства высушения, такого как обычный твердый адсорбент, имеющий высокую селективность к воде, например натриевые или кальциевые кристаллические алюмосиликаты, силикагель, активированный оксид алюминия, молекулярные сита, безводный сульфат кальция, натрий с большой площадью поверхности и т.п. адсорбенты. Аналогично, содержание воды исходного сырья может регулироваться подходящими операциями отгонки в колонне фракционирования или подобных установках. В некоторых случаях может быть выгодно использована комбинация сушки адсорбента и сушки дистилляцией для осуществления почти полного удаления воды из исходного сырья. Предпочтительно, исходное сырье высушивается до уровня, соответствующего менее 20 ppm Н2О в эквиваленте.

Предпочтительно, поддерживать содержание воды в потоке водорода, входящем в зону конверсии углеводорода, на уровне от 10 до 20 ppm по объему или менее. В случаях, когда содержание воды в потоке водорода находится выше этого предела, это может быть обычно выполнено контактированием потока водорода с подходящим осушителем, таким как упомянутые выше, при обычных условиях сушки.

Предпочтительно, использовать настоящее изобретение в, по существу, свободной от серы среде. Любые известные в данной области средства контроля могут быть использованы для обработки исходной нафты, которая должна быть загружена в зону реакции реформинга. Например, исходный поток может быть подвергнут процессам адсорбции, каталитическим процессам или их комбинациям. Способы адсорбции могут использовать молекулярные сита, оксид алюминия - диоксид кремния с большой площадью поверхности, углеродные молекулярные сита, кристаллические алюмосиликаты, активированный уголь, металлсодержащие композиции с большой площадью поверхности, такие как никель или медь и т.п. Предпочтительно, чтобы это исходное сырье было обработано обычными способами предварительной каталитической обработки, такими как гидроочистка, гидрообработка, гидродесульфуризация и т.д., для удаления из него, по существу, всех серных, азотистых и производящих воду загрязнений и для насыщения любых олефинов, которые могут содержаться в нем. Каталитические процессы могут использовать традиционные каталитические способы снижения серы, известные в данной области, включая носители из тугоплавкого неорганического оксида, содержащего металлы, выбранные из группы, содержащей группу VI-B(6), группу II-B (12) и группу VIII(IUPAC 8-10) Периодической таблицы.

Одно воплощение согласно изобретению включает в себя способ превращения исходной нафты при условиях каталитической дегидроциклизации. В частности, предпочтительная исходная нафта содержит С6-С8 неароматические углеводороды. Условия дегидроциклизации включают в себя давление от 100 кПа до 4 МПа (абс. ) с предпочтительным давлением от 200 кПа до 1,5 МПа, температуру от 350oC до 650oC и часовую объемную скорость жидкости от 0,1 до 10 час-1. Предпочтительно, водород может быть применен в качестве разбавителя. Когда присутствует, водород может циркулировать со скоростью от 0,2 до 10 молей водорода на моль исходного углеводорода.

Предпочтительно, чтобы исходная нафта альтернативного воплощения способа дегидроциклизации содержала большую пропорцию парафинов, так как целью способа дегидроциклизации является превращение парафинов в ароматические соединения. Из-за высокого значения С6-С8 ароматических соединений дополнительно предпочтительно, чтобы исходная нафта содержала С6-С8 парафины. Однако несмотря на это предпочтение, исходная нафта может содержать нафтены, ароматические соединения и олефины в дополнение к С6-С8 парафинам.

ПРИМЕР 1

Известный из уровня техники сферический катализатор, содержащий платину и олово на оксиде алюминия, готовят обычными способами в качестве контрольного катализатора для сравнения с катализаторами согласно настоящему изобретению. Олово вводят в золь оксида алюминия в соответствии с уровнем техники и оловосодержащий золь оксида алюминия образуют капанием в масло для образования сфер 1,6 мм, которые обрабатывают водяным паром до сухости при 10% LOI и прокаливают при 650oС. Сферический носитель затем пропитывают платинохлористоводородной кислотой в НCl дня получения 0,38 мас.% Pt в конечном катализаторе. Пропитанный катализатор сушат и оксихлорируют при 525oС 2М НCl на воздухе и восстанавливают чистым водородом при 565oC.

Окончательный контроль определяет Катализатор X, который имеет следующий приблизительный состав, мас.%:

Платина - 0,38

Олово - 0,3

ПРИМЕР 2

Сферический катализатор, содержащий платину, иттербий и олово на оксиде алюминия готовят для демонстрации признаков изобретения. Олово вводят в золь оксида алюминия в соответствии с известным уровнем техники и оловосодержащий золь оксида алюминия образуют капанием в масло для образования сфер 1,6 мм, которые обрабатывают водяным паром до сухости при 10% LOI и прокаливают при 650oC. Сферический носитель затем пропитывают нитратом иттербия в 3,5% азотной кислоте для получения 1,1% Yb в конечном катализаторе при отношении раствора к носителю 1:1. Полученный композит подвергают обработке водяным паром до сухости (10% LOI) и прокаливают при 650oC с 3% водяным паром. Полученный кальцинированный композит пропитывают платинохлористоводородной кислотой в НCl для получения 0,38 мас.% Pt в конечном катализаторе. Пропитанный катализатор сушат и оксихлорируют при 525oС 2 М НCl на воздухе и восстанавливают чистым водородом при 565oС. Конечный Yb-содержащий катализатор определен как Катализатор А и имеет следующий приблизительный состав, мас.%:

Иттербий - 1,1

Платина - 0,38

Олово - 0,3

Другие катализаторы, содержащие лантан, самарий и диспрозий готовят тем же способом, что и иттербийсодержащий катализатор. Содержания лантаноида в конечных катализаторах были следующие, причем каждый катализатор имеет, по существу, то же самое содержание олова и платины, как и Катализатор А:

Катализатор В - 0,9 мас.% La

Катализатор С - 1,0 мас.% Sm

Катализатор D - 1,1 мас.% Dy

ПРИМЕР 3

Тесты на экспериментальной установке были структурированы для сравнения селективности к ароматическим соединениям в процессе реформинга катализаторов по изобретению и известных. Тесты основаны на реформинге нафты над катализаторами при давлении 0,8 МПа (абс.), часовой объемной скорости жидкости 3 час-1 и мольном отношении водород/углеводород, равным 8. Диапазон конверсии изучают с помощью изменения температуры для получения данных в точках при 502oС, 512oС, 522oС и 532oС. Нафтой для сравнительных тестов является гидрообработанная полученная из нефти нафта, полученная из парафиновых сырых нефтепродуктов из середины континента, которая имеет следующие характеристики:

Удельный вес - 0,737

Дистилляция, ASTM D-86,oC IBP - 87

10% - 97

50% - 116

90% - 140

ЕР - 159

масс.% парафины - 60

нафтены - 27

ароматические соединения - 13

Результаты приведены в виде зависимости выхода ароматических соединений от выхода С5 + на фиг.1 для катализаторов А, В, С, D и X. Выход ароматических соединений определяется как выход в мас.% (бензола + толуола + ароматические соединения С5 + ароматические соединения C9). Так как высокий выход ароматических соединений обычно является существенной целью каталитического реформинга, высокий выход ароматических соединений по отношению к выходу С5 + является показателем высокой селективности. Катализаторы А, В, С и D согласно изобретению показывают выход ароматических соединений на 2-3% выше при том же выходе С5 +.

ПРИМЕР 4

Тесты на экспериментальной установке были структурированы для сравнения селективности и активности катализаторов С и X дня реформинга исходной нафты. Нафту дня сравнительных тестов берут ту же, что и в примере 3. Каждый тест основан на условиях реформинга, содержащих давление 0,8 МПа (абс.), часовую объемную скорость жидкости 3 час-1 и отношение водород/углеводород, равное 8. Диапазон конверсии изучают с помощью изменения температуры для получения нескольких данных в точках при 502oС, 512oС, 522oС и 532oС. Конверсия (парафинов + нафтенов) при каждой температуре была на 2-4% выше для катализатора X, но селективность как выход продукта С5 + была выше во всем диапазоне конверсии для катализатора С. График зависимости селективности от конверсии изображен на фиг.2.

ПРИМЕР 5

Три сферических катализатора, содержащих платину, европий и олово на оксиде алюминия готовят для демонстрации признаков изобретения. Олово вводят в сферический носитель оксид алюминия в соответствии с известным уровнем техники, как описано в примере 2. Сферический носитель затем пропитывают нитратом европия в 3,5% азотной кислоте для получения трех различных уровней Еu в конечном катализаторе при отношении раствора к носителю 1:1. Полученные композиты подвергают обработке водяным паром до сухости (10% LOI) и прокаливают при 650oC с 3% водяным паром. Полученные кальцинированные композиты пропитывают платинохлористоводород-ной кислотой в НCl для получения 0,38 мас. % Pt в конечном катализаторе. Пропитанные катализаторы сушат и оксихлорируют при 525oC 2 М НCl на воздухе и восстанавливают чистым водородом при 565oC. Конечные Еu-содержащие катализаторы определяют как катализаторы E,F и G и имеют следующий приблизительный состав в мас.%, представленный в таблице 1.

ПРИМЕР 6

Катализатор G тестируют в сравнении с известным из уровня техники катализатором Х для определения присутствия ЕuО согласно восстановлению. Процедуру восстановления с программируемой температурой осуществляют, используя 5 мол. % Н2 в Ar при повышении температуры от комнатной до 600oC со скоростью 10oС в минуту. Потребление водорода для катализатора G выше, чем для катализатора Х на 33 мкмоль/г, указывая на восстановление свыше 90% Еu+3 в Eu+2.

ПРИМЕР 7

Тесты на экспериментальной установке были структурированы для сравнения селективности и активности катализаторов Е, F и G с селективностью и активностью катализатора Х для реформинга исходной нафты. Нафту для сравнительных тестов берут ту же, что и в примере 3.

Каждый тест основан на условиях реформинга, содержащих давление 0,8 МПа (абс. ), часовую объемную скорость жидкости 3 час-1 и отношение водород/углерод, равное 8. Диапазон конверсии изучают с помощью изменения температуры для получения нескольких данных в точках при 502oС, 512oС, 522oС и 532oС. Сравнительная конверсия (парафинов+нафтенов), выход продукта С5 + и выход ароматических соединений выражены в мас.% в таблице 2.

Фиг.3 изображает график выхода ароматических соединений в зависимости от выхода С5 +, исходя из приведенных выше значений, показывая более высокий выход ароматических соединений при тех же выходах С5 + для катализаторов согласно изобретению.

Соотношения активности и селективности были получены из указанных выше значений и изображены на фиг.4. Активность была вычислена как % снижения конверсии от базового катализатора Х для каждой температуры и отображена на графике в зависимости от атомного отношения Eu/Pt для соответствующих катализаторов. Селективность получена из фиг.3 посредством измерения изменения выходов ароматических соединений между катализаторами во всем диапазоне выходов С5 + и разделена на выход С5 +, т.е. среднее значение Δ выхода ароматических соединений, выраженное как % выхода С5 +. При отображении на графике последнего на фиг. 4, продолжение линии к более высокому отношению Eu/Pt катализатора G изображено более тонкой линией, так как существует только небольшое перекрытие линии для катализатора G линиями других катализаторов на фиг.3.

Фиг.4 изображает ускоряющееся падение конверсии с увеличением содержания европия в катализаторе, когда отношение с Eu/Pt увеличивается от 1 к 2, и наклон становится даже больше для отношения, большего 2. Отношение селективности к отношению Eu/Pt, с другой стороны, является более линейным. Хотя выбор отношения Eu/Pt будет зависеть от относительной важности селективности и активности, очень высокие отношения будут сопровождаться большим снижением активности по отношению к выгоде в селективности.

Изобретение относится к области нефтепереработки, а именно каталитическому реформингу исходной нафты. Описывается новый катализатор и его использование в процессе углеводородного превращения. Катализатор содержит тугоплавкий неорганический оксид, металл платиновой группы, металл группы IVA (IUPAC 14) и европий в определенном соотношении. Технический результат: использование этого катализатора в конверсии углеводородов, особенно в реформинге, приводит к значительно улучшенной селективности к требуемому бензину или ароматическому продукту. 2 с. и 4 з.п. ф-лы, 4 ил., 2 табл.

Металл группы платины - 0,01-2,0

Металл группы IVA - 0,01-5,0

Галоген - 0,1-10

Европий - 0,05-5,0

Носитель - Остальное

2. Катализатор по п.1, отличающийся тем, что в качестве тугоплавкого неорганического оксида содержит оксид алюминия.

| US 4003826 A1, 18.01.1977 | |||

| US 4964975 A1, 23.10.1990 | |||

| КАТАЛИЗАТОР ДЛЯ ИСПОЛЬЗОВАНИЯ В ПРОЦЕССАХ ПРЕВРАЩЕНИЯ УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2162738C2 |

| US 4087352 A1, 02.05.1978 | |||

| US 4016068 A1, 05.04.1977 | |||

| Устройство для приема последовательного кода | 1986 |

|

SU1390625A2 |

| УСТРОЙСТВО КОНТРОЛЯ ИЗВЕЩАТЕЛЯ ПОЖАРНОГО АДРЕСНОГО | 2005 |

|

RU2297043C1 |

| Устройство для бурения извлечения материалов из подземных формаций | 1987 |

|

SU1461947A1 |

Авторы

Даты

2002-08-10—Публикация

1997-09-08—Подача