Настоящее изобретение относится к нефтеперерабатывающей промышленности и предназначено для использования в производстве катализаторов для процесса изомеризации парафиновых углеводородов С4-С6, нормального строения.

В промышленной практике для изомеризации легких углеводородов применяется несколько типов катализаторов:

1) цеолитсодержащие катализаторы или катализаторы среднетемпературной изомеризации (главным образом морденитсодержащие);

2) на основе хлорированного эта-оксида алюминия или катализаторы низкотемпературной изомеризации;

3) на основе фторированного гамма-оксида алюминия или катализаторы высокотемпературной изомеризации - устаревшие и малоэффективные;

4) катализаторы на основе сульфатированного оксида циркония - сравнительно новые, предназначенные для изомеризации при относительно невысоких температурах.

Катализаторы на основе хлорированного η-оксида алюминия или катализаторы типа НИП являются более активными и селективными, чем другие катализаторы, и являются наиболее распространенными в промышленности, хотя имеют свои недостатки.

Катализаторы НИП (здесь и далее сокращение НИП используется для обозначения хлорированных платиновых катализаторов, предназначенных для низкотемпературного процесса изомеризации), чрезвычайно чувствительны к примесям в сырье и продуктах: воде, сере, олефинам и т.п., поэтому, как правило, не регенерируются и после прохождения срока службы подлежат замене. Катализаторы НИП нуждаются в периодической подпитке сырья хлорсодержащими агентом, сложны в приготовлении и обычно имеют пониженную механическую прочность.

Достоинство катализаторов НИП, которое перекрывает все недостатки - работа при низкой температуре, которая благоприятна для реакций этого типа.

Носителем катализаторов НИП является, как правило, гранулированный эта-оксид алюминия (η-Al2O3) после специфической структурообразующей обработки некоторыми хлорсодержащими соединениями. Почти исключительно катализаторы НИП содержат в качестве активного гидрирующего компонента благородный металл - платину, хотя основная функция платины в изомеризации - активация водорода для обеспечения продолжительного реакционного цикла.

Промотированные некоторыми анионами (SO4-2, PO4-3) цирконийсодержащие катализаторы, хотя и способны заменять некоторые перечисленные типы катализаторов изомеризации и близки по эффективности хлорированным катализаторам, требуют менее глубокой осушки и очистки сырья и лишены ряда недостатков хлорированных контактов, но все же уступают хлорированным катализаторам НИП по активности, особенно в изомеризации н-бутана.

Введение хлора обработкой хлорагентами в газовой фазе в состав алюмоплатиновой композиции НИП приводит к получению суперкислоты, превосходящей по кислотности 100%-ю серную кислоту, что и предопределяет высокую активность в реакциях кислотного катализа, в частности - в изомеризации алканов С4-С7.

Известные способы приготовления хлорированных катализаторов отличаются деталями технологии и параметрами отдельных стадий.

Технология получения большинства катализаторов типа НИП сводится к следующему. В качестве исходного материала используют гранулированный (экструдированный) эта-оксид алюминия (байеритный гидроксид), получаемый известными способами осаждения и/или гидролиза, затем после термообработки наносят платину из раствора платинохлористоводородной кислоты (ПХВК) и далее после повторной термообработки при повышеннных температурах пропускают через слой гранул полупродукта хлорагенты специфического строения, например, пары CCl4 при повышенных температурах до содержания хлор-ионов 5-12%, а затем повторной окончательной термообработке. После заключительной термообработки и восстановления в водороде известными способами катализатор применяют в процессе изомеризации.

Для оценки эффективности полученных катализаторов могут использоваться различные тестовые реакции изомеризации.

1) Изомеризация н-бутана при температурах до 200°С, атмосферном или повышенном давлении.

2) Изомеризация пентан-гексановой фракции под давлением водорода до 3,5 МПа при температурах 100-200°С.

В первом случае об эффективности катализаторов можно судить по общей конверсии н-бутана (в % мас.) и глубине изомеризации, выражающейся соотношением i-C4/ΣC4 где «i-С4» - содержание изобутана в катализате, «ΣС4» - суммарное содержание бутанов в катализате. Во втором случае оценивают выход жидкого катализата, а также выход изопентана (i-C5/ΣC5) в сумме С5-углеводородов и выход 2,2-диметилбутана (2,2-ДМБ) в сумме изомеров парафиновых углеводородов С6 (2,2-ДМБ/ΣС6) в % мас. или суммы 2,2- и 2,3-диметилбутана в сумме алканов С6 в % мас.

Дополнительно может оцениваться стабильность катализатора, выражающуюся в относительном падении активности в изомеризации, например, н-бутана, во время испытания. Чем больше снижение конверсии и глубины изомеризации, тем ниже стабильность катализатора.

Известен способ приготовления катализатора на основе хлорированного оксида алюминия, содержащего в качестве первого компонента оксиды иттербия, иттрия, церия, гольмия, европия или их смесь, в качестве второго компонента - оксид циркония или гафния, или титана, или олова и модификатор в форме сульфата и/или оксида вольфрама (патент США №6818559). Катализатор предназначен для разных процессов, в том числе для низкотемпературной изомеризации парафинов. В качестве температуры обработки приводится значение 260-650°С (0,5-2 часа), о размере гранул носителя сведения не приводятся. Катализатор работает при умеренной температуре, но слишком высокой по сравнению с катализаторами НИП (более 200°С).

Известен катализатор на основе гетерополикислоты, получаемый путем обработки препаратов с вибрацией с частотой 985-1008 см-1, имеющий поверхность более 15 м2/г и поры более 15 ангстрем (патент США №6610195). Катализатор предназначен для изомеризации парафинов С4-С6. Содержит металл VIII группы - платину или ее аналог. В качестве гетерополикислоты применяется фосфо-вольфрамовая, фосфо-молибденовая и другие аналогичные кислоты. Носителем служит оксид титана, оксид циркония или смесь перечисленных оксидов металлов. В качестве носителя упоминается анатаз. Недостатком является сложность приготовления и плохая воспроизводимость результатов.

Известен катализатор для изомеризации алкановых углеводородов С4-С7, содержащий платину на носителе - активном оксиде алюминия, который готовится при соблюдении условий, приводящих к сосредоточению всей или почти всей платины в тонком поверхностном слое порядка 150 мкм (патент RU №2012395). Активный хлорирующий компонент - хлорид алюминия наносился возгонкой в водороде при 550°С. Недостатком катализатора является недостаточная активность, а также стабильность.

Известен способ приготовления катализатора, в котором используется носитель на вольфрамированном оксиде металла группы IVB (лантанид, иттрий или смесь, иттербий или гольмий) и металл группы Pt; катализатор также содержит третий компонент, преимущественно железо на носителе, представляющем силикагель, оксид алюминия, алюмосиликат, MgO, ZrO2, преимущественно смесь эта- и гамма-оксида алюминия (патент США №6977322). Катализатор прокаливается при температуре выше 525°С в воздухе в течение 2 часов. Размер частиц не указан. В качестве примеров приводятся катализаторы, содержащие цирконий, вольфрам и нанесенную на поверхность платину. Недостатком является высокая температура реакции (250°С и более).

Известен способ приготовление катализатора изомеризации, в котором носителем служит сульфатированный оксид или гидроксид металла группы IVB (цирконий), оксид металла группы IIIA (алюминий); катализатор содержит металл платиновой группы, преимущественно Pt, а также третий компонент - железо, кобальт, никель, рений, европий, эрбий, тулий, иттербий, иттрий и т.п. (патент США №7041866). Еще один компонент выбирается из группы, включающей оксиды галлия и/или индия. Сульфат-ионы вводятся в состав катализатора путем обработки серной кислотой или иным известным обычным способом. Температура обработки 600-700°С размер гранул не указывается. Катализатор применяется при температуре выше 200°С, что определяет его недостаточно высокую изомеризующую активность.

Известен катализатор и способ его приготовления на основе галоида металла типа Фриделя-Крафтса и компонент, представляющий собой металл группы платины на носителе, преимущественно эта-оксиде алюминия и небольшом количестве гамма-оксида, для изомеризации С4-С7-алканов (патент США №6320089). Соотношение эта- и гамма-фаз в катализаторе составляет от 4:1 до 99:1 плюс галоид металла Фриделя-Крафтса (0,01-2% мас.). Гранулы катализатора представляют собой трилопастные или трехконечные экструдаты малого размера с отношением длина к диаметру, равным 1-5, оптимально 2. Температура обработки 545-610°С, активные центры представляют собой группы Al-О-AlCl2. В примерах приведено применение экструдатов гамма-оксида, а также эта-оксида, получаемых путем прокаливание гидроксида. При этом в катализаторе диаметр частиц 800 мкм и низкое содержание натрия - примерно 100 ppm. Патент сложен для воспроизведения.

Близким по существу способом к настоящему изобретению является патент США №6822130. В этом патенте описано приготовление катализатора на носителе - экструдированном гамма-Al2O3 с диаметром гранул 1,5-1,6 мм (гамма- или эта-оксиде), содержащем благородный металл группы платины и галоген. Введение галогена осуществлялось обработкой раствором этилалюминийдихлоридом в гептане. Катализатор имеет объем пор более 0,48 мл/г, причем не менее 50% пор имеют диаметры менее 12 нм; его насыпная плотность составляет менее 0,84 мл/г Содержание галогена от 2 до 15%, форма гранул может быть разной, удельная поверхность составляет 100-500 м2/г, диаметр пор 2-20 нм. Равномерное распределение платины, необходимое для катализа, достигается путем добавления кислот-конкурентов соляной, азотной, ПХВК и других. Указывается температура прокаливания - более 400°С, преимущественно 400-1000°С, более точно 400-800°С, предпочтительнее - от 600 до 750°С. Для пропитки используются растворы ПХВК или другие галоидные соединения платины. Недостатком изобретения является тру дно доступность этилалюминийдихлорида и пожароопасность его использования, а также недостаточно высокая изомеризующая активность катализатора.

Наиболее близким по существу изобретения является патент США №6150296 на способ изготовления катализатора изомеризации парафинов или катализатора алкилирования (прототип). Катализатор в соответствии с данным способом получения содержит экструдированный предпочтительно гамма-оксид алюминия, и благородный металл (платину или аналогичный металл) и до 20% других компонентов (в основном хлора). Указывается температура прокаливания - «более 500°С». Катализатор перед употреблением восстанавливается в водород со держащем газе при температуре при 640°С. Содержание платины 0,01-2, преимущественно 0,05-1%. В качестве промотора может служить олово, свинец, германий, кобальт, никель, индий, галлий, цинк, уран и другие металлы. Носитель получают экструзией, таблетированием или другими известными способами; гранулы могут представлять собой сферы, цилиндры, кольца, симметричные или несимметричные полилопасти. Поперечник гранул составляет 1-10 мм. Оксид алюминия может содержать также другие компоненты, как: SiO2, MgO, TiO2 или ZrO2.

Удельная поверхность составляет 100-500 м2/г, объем пор 0,1-1 мл/г, радиус пор 2-20 нм. Равномерности распределения Pt добиваются благодаря использованию кислот-конкурентов соляной, азотной и др. Температура прокаливания - более 500°С, преимущественно 500-1000°С, более точно 500-800°С. Для хлорирования алюмоплатиновой основы катализатора в газовой фазе используют углеводородзамещенные галоидные соединения алюминия, и галоидные соединения алюминия, а также другие галогенсодержащие соединения, например, CCl4, хлороформ. Недостатком патента является относительно низкая активность катализатора.

Предлагается способ приготовления катализатора изомеризации парафинов С4-С6, состоящего из носителя - в основном эта-оксида алюминия с небольшой добавкой гамма-оксида (до 10-15%), а также с добавкой хлора и платины, приготавливаемого путем пропитки гранулированного носителя водным раствором соляной кислоты, затем водным раствором платинохлористоводородной кислоты (ПХВК) и после термообработки (сушка и прокаливание) - обработкой парами четыреххлористого углерода при повышенной температуре с последующей термообработкой в токе газа-носителя и водорода, отличающийся двумя параметрами:

- диаметр гранул пропитываемого прокаленного носителя находится в узких пределах и составляет 1,2-1,5 мм;

- температура прокаливания формованного носителя перед пропиткой раствором соляной кислоты и ПХВ составляет 530-550°С.

При проведении опытов приготовления катализатора и испытаний в изомеризации неожиданно выяснилось, что размер частиц носителя перед нанесением платины и температуру прокаливания полупродукта необходимо выдерживать в очень узких пределах, а именно: размер - от 1,2 до 1,5 мм, а температуру прокалки - в пределах 530-550°С. В указанных условиях активность платинового катализатора достаточно высока, а стабильность значительно выше. Причины такого эффекта выяснить точно не удалось, но косвенным фактором является содержание быстрорастворимой платины или дисперсность платины (Pt°/ΣPt, %) в восстановленном водородом катализаторе - нестандартный условный показатель, определяемый известными способами (содержание быстрорастворимой платины - растворением/титрованием в растворе HCl или методом кислородно-водородного титрования). Катализаторы, полученные предлагаемым способом, имеют показатель «быстрорастворимая» Pt - более 65%, что численно коррелируется с дисперсностью платинового металла.

Изобретение иллюстрируется примерами.

ПРИМЕР №1

Берут 100 г синтезированного осаждением из алюмината натрия гидроксида алюминия с содержанием байерита не менее 90% (остальное бемит) и формуют в гранулы с размерами от 1,2 до 2,1 мм, которые прокаливают при температурах 530 или 550°С % в токе сухого воздуха, подаваемого с объемной скоростью 500 час-1 в течение 3 часов. Получаемые гранулы в результате кристаллизации в эта-оксид алюминия и дегидратации уменьшаются до размера 1,1; 1,2; 1,4; 1,5; 1,6; 1,7 и 1,8 мм.

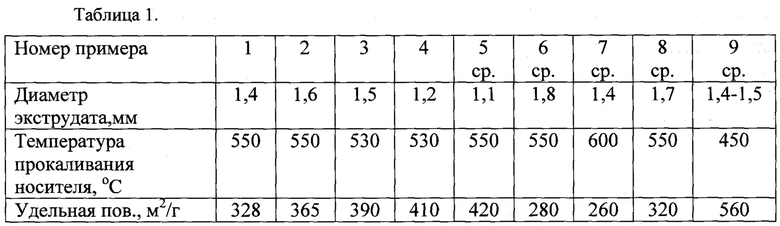

Перед нанесением раствора в гранулы прокаленного при 550°С оксида алюминия диаметром 1,4 мм проводят увлажнение носителя раствором соляной кислоты, приготовленный из расчета 1% HCl от массы носителя, суммарный объем раствора 130% от массы носителя. После декантации раствора в смоченный носитель методом ионного обмена и лигандного замещения наносят активный компонент, а именно: платину. Пропитку осуществляют раствором, содержащим композицию предшественников - платинохлористоводородную и соляную кислоты. Состав при пропитке из расчета на прокаленный носитель в % масс: 0,25% Pt+1,0% HCl. Суммарный объем раствора составляет 130% от массы носителя. После слива пропиточного раствора гранулы сушились при температуре 120°С, а затем подвергались прокаливанию в токе осушенного азота при температуре 500°С в течение 4 часов. Характеристики пропитанных раствором ПХВК и затем прокаленных при температуре 500°С гранул катализаторов, полученных, как описано в примере 1, приведены в таблице 1.

Часть прокаленного алюмоплатинового катализатора (3 см) обрабатывалась осушенным водородом при температуре 350°С в течение 2 часов с целью определения распределения платины по диаметру гранул с помощью хроматографической лупы и оценки дисперсности платины, определяемой как «быстрорастворимая» платина в процентах от введенного количества платины при пропитке носителя катализатора.

Содержание «быстрорастворимой» платины в образце катализатора, полученного по примеру 1, достигало 68% от введенного количества платины.

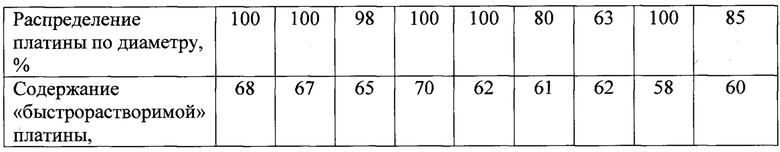

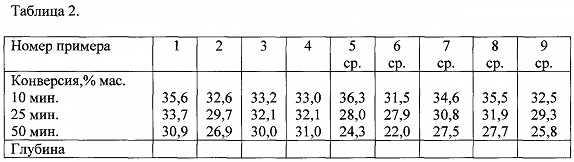

Другая часть прокаленного алюмоплатинового катализатора (3 см) подвергалась обработке парами четыреххлористого углерода (ЧХУ) в количестве 50% к массе катализатора в токе осушенного азота, подаваемого с объемной скоростью 100 об./об. катализатора. После обработки хлорированных образцов алюмоплатиновых катализаторов в токе азота, а затем водорода, в течение 1,5 часов при температуре 350°С катализаторы испытывались в реакции изомеризации н-бутана чистотой 99,9% масс, при атмосферном давлении, что позволяло оценивать не только значение величин конверсии и глубины изомеризации, но и относительную стабильность по величине падения значений конверсии и глубины изомеризации за относительно короткий период испытания (50 минут). Результаты испытаний образцов катализаторов в изомеризации н-бутана (конверсия, глубина изомеризации, селективность изомеризации, а также падение величины конверсии и глубины изомеризации н-бутана) приведены в таблице 2.

Падение конверсии н-бутана через 50 минут составило 4,1%.

2,7 см3 хлорированного образца алюмоплатинового катализатора, полученного как описано в примере 1, подвергались испытанию в изомеризации н-пентана под давлением водорода 3,0 МПа, подаче сырья с объемной скоростью 2,0 ч-1, мольном отношении водород : сырье = 2:1 и при средней температуре 150°С. При этом обеспечивалась конверсия н-пентана на уровне 75% мас., при селективности превращения в изопентан 99%.

Пример 2.

То же, что в примере 1, но используют гранулы прокаленного при температуре 550°С носителя диаметром 1,6 мм.

Условия испытаний в изомеризации н-бутана - как в примере №1, результаты испытаний приведены в таблице 2.

Содержание «быстрорастворимой» платины в данном образце катализатора достигало 67% от введенного количества платины, а падение конверсии н-бутана за 50 минут составило 5,9%.

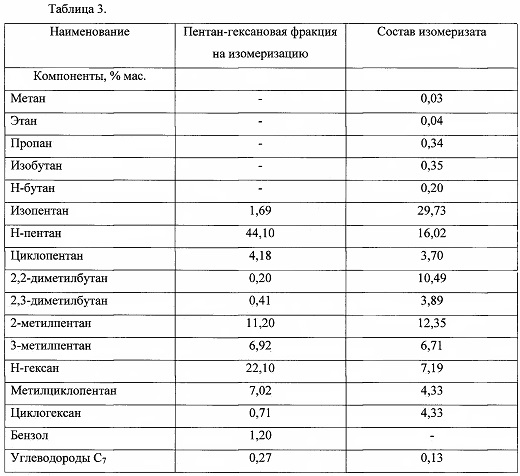

Другая часть прокаленного при 550°С алюмоплатинового катализатора (3 см3) с диаметром гранул 1,6 мм подвергалась обработке парами четыреххлористого углерода (ЧХУ) в количестве 50% к массе катализатора в токе осушенного азота, подаваемого с объемной скоростью 100 об./об. катализатора. После обработки хлорированных образцов алюмоплатиновых катализаторов в токе азота, а затем водорода, в течение 1,5 часов при температуре 350°С катализаторы испытывались в реакции изомеризации очищенной от следов влаги и сернистых соединений фракции углеводородов С5-С6, содержащей около 46% н-пентана и 42% н-гексана, а также метилциклопентан и бензол.

Изомеризация проводилась под давлением 3,5 МПа, средней температуре 140°С, объемной скорости подаче сырья 2,0 ч-1 и мольном отношении водород: сырье равном 2:1. В течение 50 часов испытания изомеризующая активность не претерпевала существенных изменений. Состав сырья и изомеризата пентан-гексановой фракции приведен в таблице 3.

Содержание изопентана в сумме пентанов изомеризата составило 63,6%, а сумма 2,2-диметилбутана (25,7%) и 2,3-диметилбутана в изомеризате составила 35,6%.

Пример 3.

То же, что в примере 1, но используют гранулы прокаленного при температуре 530°С носителя диаметром 1,5 мм. Характеристики катализатора приведены в таблице 1. Содержание «быстрорастворимой» платины в данном образце катализатора достигало 65% от введенного количества платины.

Условия испытаний в изомеризации н-бутана - как в примере №1, результаты испытаний приведены в таблице 2. Падение величины конверсии за 50 минут составило 3,2%.

Пример 4.

То же, что в примере 1, но используют гранулы прокаленного при температуре 530°С носителя диаметром 1,2 мм. Характеристики катализатора приведены в таблице 1. Содержание «быстрорастворимой» платины в данном образце катализатора достигало 70% от введенного количества платины.

Условия испытаний в изомеризации н-бутана - как в примере №1, результаты испытаний приведены в таблице 2. Падение величины конверсии за 50 минут составило 2,0%.

Пример 5 (сравнительный).

То же, что в примере 1, но используют гранулы прокаленного при температуре 550°С носителя диаметром 1,1 мм. Характеристики катализатора приведены в таблице 1. Содержание «быстрорастворимой» платины в данном образце катализатора достигало 62% от введенного количества платины.

Условия испытаний в изомеризации н-бутана - как в примере №1, результаты испытаний приведены в таблице 2. Падение величины конверсии за 50 минут составило 12,0%, а глубины изомеризации - 10,0%.

Пример 6 (сравнительный).

То же, что в примере 1, но используют гранулы прокаленного при температуре 550°С носителя диаметром 1,8 мм. Характеристики катализатора, полученного в соответствии с примером 6, приведены в таблице 1. Содержание «быстрорастворимой» платины в данном образце катализатора достигало 80% от введенного количества платины.

Условия испытаний в изомеризации н-бутана - как в примере №1, результаты испытаний приведены в таблице 2. Падение величины конверсии за 50 минут составило 9,5%, а глубины изомеризации - 8,9%.

Пример 7 (сравнительный).

То же, что в примере 1, но используют гранулы прокаленного дополнительно при температуре 600°С носителя диаметром 1,4 мм. Характеристики катализатора, полученного в соответствии с примером 7, приведены в таблице 1. Содержание «быстрорастворимой» платины в данном образце катализатора составляло 62% от введенного количества платины.

Условия испытаний катализатора, полученного по примеру 7, в изомеризации н-бутана - как в примере №1, результаты испытаний приведены в таблице 2. Падение величины конверсии за 50 минут составило 7,1%, а глубины изомеризации - 7,4%.

Пример 8 (сравнительный).

То же, что в примере 1, но используют гранулы прокаленного при температуре 550°С носителя диаметром 1,7 мм. Характеристики катализатора, полученного в соответствии с примером 6, приведены в таблице 1. Содержание «быстрорастворимой» платины в данном образце катализатора составляло 58% от введенного количества платины.

Условия испытаний в изомеризации н-бутана - как в примере №1, результаты испытаний приведены в таблице 2. Падение величины конверсии за 50 минут составило 7,8%, а глубины изомеризации - 6,6%.

Пример 9 (сравнительный).

То же, что в примере 1, но используют гранулы прокаленного носителя, прокаленного при температуре 450°С диаметром 1,4-1,5 мм. Характеристики катализатора, полученного в соответствии с примером 8, приведены в таблице 1. Содержание «быстрорастворимой» платины в данном образце катализатора составляло 60% от введенного количества платины.

Условия испытаний в изомеризации н-бутана - как в примере №1, результаты испытаний катализатора, полученного в соответствии с примером 8, приведены в таблице 2. Падение величины конверсии за 50 минут составило 8,9%, а глубины изомеризации - 5,6%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ИЗОМЕРИЗАЦИИ УГЛЕВОДОРОДОВ C-C | 2011 |

|

RU2466789C1 |

| Катализатор изомеризации н-алканов в процессе риформинга гидроочищенных бензиновых фракций (варианты) | 2016 |

|

RU2626747C1 |

| Катализатор изомеризации н-бутана в изобутан, способ его приготовления и процесс получения изобутана с использованием данного катализатора | 2018 |

|

RU2693464C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПРОЦЕССА ГИДРОИЗОМЕРИЗАЦИИ БЕНЗОЛА | 2005 |

|

RU2287369C1 |

| СПОСОБ ИЗОМЕРИЗАЦИИ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C | 2004 |

|

RU2277526C1 |

| Твердый суперкислотный катализатор для процесса изомеризации легких углеводородов | 2020 |

|

RU2779074C2 |

| СПОСОБ ИЗОМЕРИЗАЦИИ ЛЕГКИХ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C | 2000 |

|

RU2176233C1 |

| КАТАЛИЗАТОР ДЛЯ ИЗОМЕРИЗАЦИИ C-C - АЛКАНОВЫХ УГЛЕВОДОРОДОВ И СПОСОБ ИЗОМЕРИЗАЦИИ C-C - АЛКАНОВЫХ УГЛЕВОДОРОДОВ | 1991 |

|

RU2012395C1 |

| СПОСОБ ИЗОМЕРИЗАЦИИ УГЛЕВОДОРОДОВ | 2006 |

|

RU2364582C2 |

| Способ приготовления катализатора изомеризации парафинов на основе байеритного оксида алюминия | 2017 |

|

RU2669199C1 |

Предлагается способ увеличения активности и эффективности катализатора низкотемпературной изомеризации парафинов С4-С6, состоящего из платины и хлора на носителе эта-оксиде алюминия, полученного методом пропитки носителя водным раствором соляной кислоты и платинохлористоводородной кислоты, повторного прокаливания, восстановления и хлорирования хлорорганическим соединением в газовой фазе. Платина наносится на носитель, прокаленный в интервале температур от 530-550°С с размером гранул от 1,2-1,6 мм. Технический результат – высокая дисперсность платины получаемого катализатора, что обеспечивает повышенную активность и стабильность в изомеризации парафинов С4-С6. 3 табл., 9 пр.

Способ увеличения активности и эффективности катализатора низкотемпературной изомеризации парафинов С4-С6, состоящего из платины и хлора на носителе эта-оксиде алюминия и изготавливаемого методом пропитки носителя водным раствором соляной кислоты и платинохлористоводородной кислоты, повторного прокаливания, восстановления и хлорирования хлорорганическим соединением в газовой фазе, отличающийся тем, что платина наносится на носитель, прокаленный в интервале температур от 530 до 550°С и имеющий размеры гранул от 1,2 до 1,6 мм.

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ИЗОМЕРИЗАЦИИ УГЛЕВОДОРОДОВ C-C | 2011 |

|

RU2466789C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПЛАТИНОРЕНИЕВОГО КАТАЛИЗАТОРА ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 2000 |

|

RU2177826C1 |

| КАТАЛИЗАТОР ДЛЯ КАТАЛИТИЧЕСКОГО РИФОРМИНГА УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2160635C2 |

| US 2914488 A1, 24.11.1959 | |||

| US 4320074 A1, 16.03.1982 | |||

| US 6150296 A1, 16.03.1982. | |||

Авторы

Даты

2018-08-15—Публикация

2018-03-12—Подача