Изобретение относится к установкам для обогащения сыпучих материалов в энергетике, строительстве, горнодобывающей и химической промышленности, а также может широко применяться в других отраслях народного хозяйства.

Известно устройство для сушки, содержащее барабан с форсункой, загрузочный бункер и аспириционную систему (ЕПВ патент N 0048520), вибрационная сушилка (авт. св. N 1416830), устройство для обогащения сыпучих материалов, содержащее пневмонагнетатель с разгонной трубой и динамическую камеру с отбойным щитом.

Недостатками указанных установок являются: низкое качество обогащения, сложность конструкции и унос материала.

Наиболее близкой по технической сущности из известных является аэродинамическая установка.

Недостатками прототипа являются сложность конструкции и унос материала.

Целью изобретения является улучшение качества, повышение производительности, снижение уноса и упрощение конструкции.

Указанная цель достигается тем, что динамическая камера соединена выходным вентиляционным патрубком с последовательно установленными бункерами, содержащими вертикальные отбойные щиты с силовыми цилиндрами, а отбойный щит динамической камеры выполнен в виде диска цилиндрической обечайкой и силовыми цилиндрами.

Существенным отличием предлагаемой аэродинамической установки для обогащения дисперсных материалов от аналогов и прототипа является:

- выполнение отбойного щита динамической камеры подвижным по горизонтали;

- соединение динамической камеры с последовательно установленными бункерами, снабженными отбойными щитами с силовыми цилиндрами.

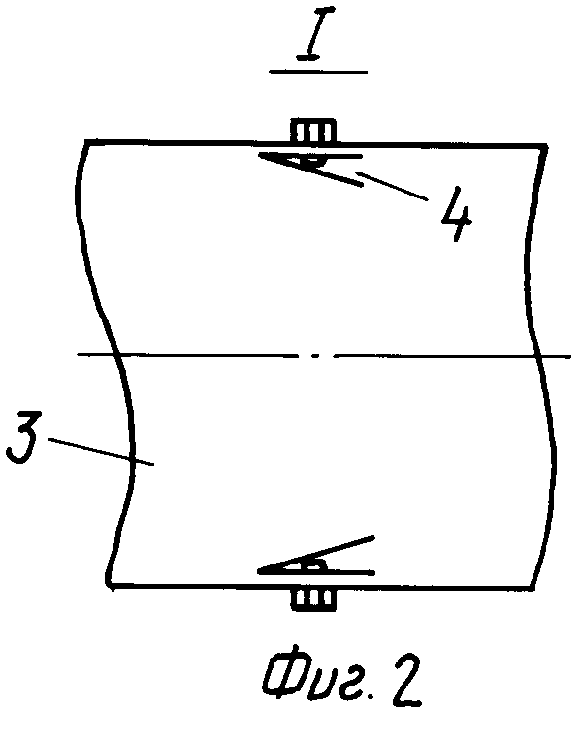

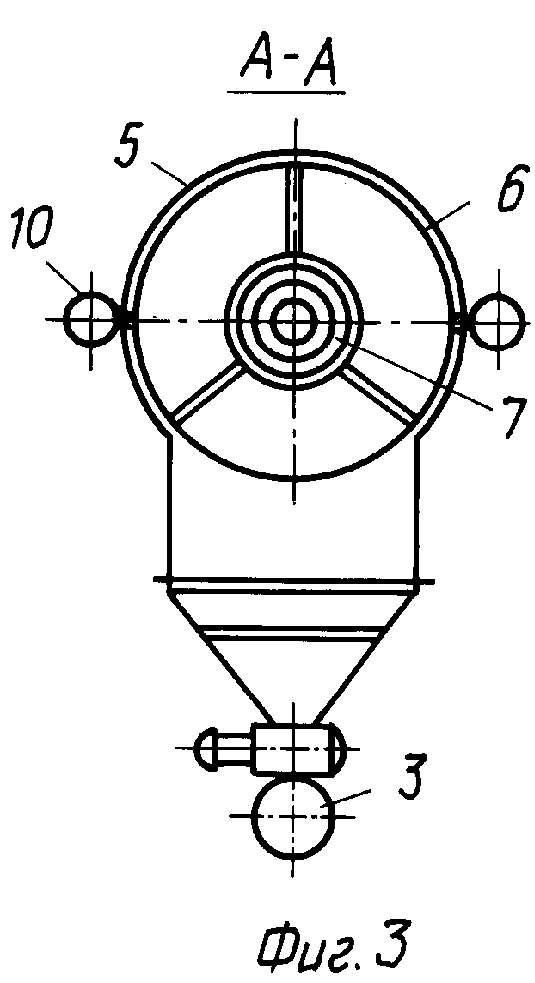

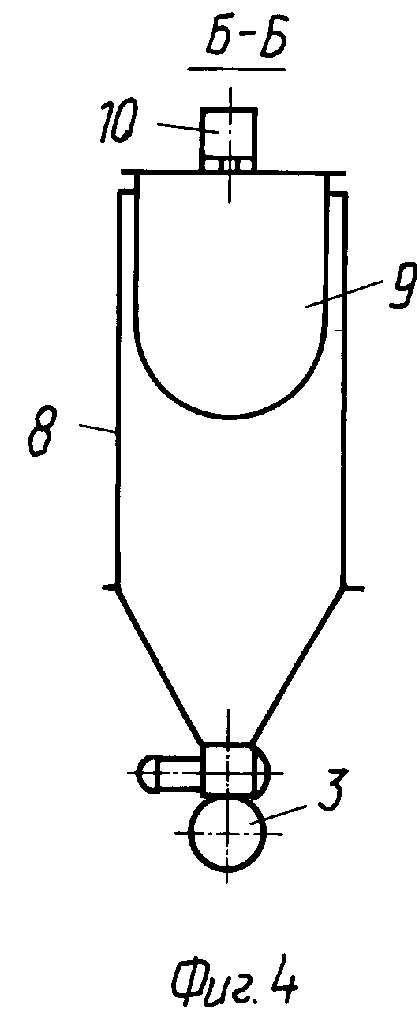

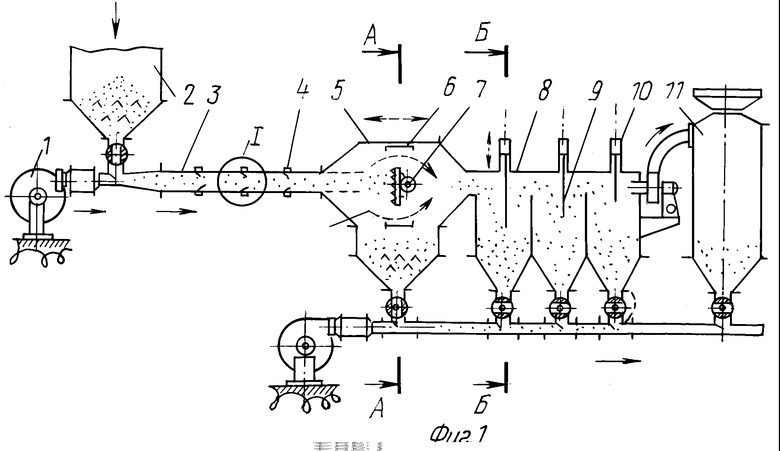

На фиг. 1 схематично проведена аэродинамическая установка, продольный разрез; на фиг. 2 - узел I на фиг. 1; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 - разрез Б-Б на фиг. 1.

Аэродинамическая установка для обогащения дисперсных материалов, например угля, порошков, цемента, песка, состоит из последовательно установленных пневмонагнетателя 1 и загрузочного бункера 2 на разгонной трубе 3, которая снабжена коническими кольцами 4, создающими плавносужающие сечения, и введена в динамическую камеру разделения 5. В последней установлен отбойный щит 7 с цилиндрической обечайкой 6. За камерой 5 последовательно установлены бункера 8, которые соединены с аспирационной системой 11, в бункерах 8 установлены отбойные щиты 9 с силовыми цилиндрами 10. Выгрузочные патрубки бункеров соединены с разгонной трубой выгрузки обогащенного материала, содержащей пневмонагнетатель.

Аэродинамическая установка для обогащения сыпучих материалов работает следующим образом.

Сыпучий материал, например цемент, из загрузочного бункера 2 под тяжестью собственной массы порционно поступает в разгонную трубу 3, где под действием скоростного воздушного потока от пневмонагнетателя 2 частицы материала подхватываются и перемещаются как в вихревой системе, которая создается коническими кольцами 4, при этом по закону Бернулли P+ = const происходит изменение скоростей и давлений, в результате чего происходит перечистка, измельчение частиц и удаление из них влаги подобно процессу в соплах Лаваля. После чего частицы материала влетают в динамическую камеру, где они ударяются об отбойный виброщит 7, рама 6 которого может горизонтально перемещаться силовыми цилиндрами 10, измельчаются и крупные частицы выпадают в основание динамической камеры. Более мелкие под действием скоростного потока, создаваемого аспирационной системой, обтекают отбойный щит и пролетают в последовательно установленные бункера 8, где частицы от периодического соударения об отбойные щиты 9 также измельчаются и очищаются. Часть частиц в зависимости от массы выпадает в основание бункеров 8, а аэрозоли материала поступают в аспирационную систему. После чего с помощью пневматической системы из пневмонагнетателя по разгонной трубе обогащенный сыпучий материал (очищенный, высушенный и измельченный) поступает потребителю. Процесс обогащения автоматизирован.

= const происходит изменение скоростей и давлений, в результате чего происходит перечистка, измельчение частиц и удаление из них влаги подобно процессу в соплах Лаваля. После чего частицы материала влетают в динамическую камеру, где они ударяются об отбойный виброщит 7, рама 6 которого может горизонтально перемещаться силовыми цилиндрами 10, измельчаются и крупные частицы выпадают в основание динамической камеры. Более мелкие под действием скоростного потока, создаваемого аспирационной системой, обтекают отбойный щит и пролетают в последовательно установленные бункера 8, где частицы от периодического соударения об отбойные щиты 9 также измельчаются и очищаются. Часть частиц в зависимости от массы выпадает в основание бункеров 8, а аэрозоли материала поступают в аспирационную систему. После чего с помощью пневматической системы из пневмонагнетателя по разгонной трубе обогащенный сыпучий материал (очищенный, высушенный и измельченный) поступает потребителю. Процесс обогащения автоматизирован.

В сравнении с серийными отечественными установками, например шаровыми мельницами, СМД-121 и другими, а также зарубежными, например установками фирм "Lone Star", установками Дина-Гросса-Снайдера (США) и другими, предлагаемая аэродинамическая установка для обогащения дисперсных материалов более проста, производительна и позволяет значительно улучшить качество.

Технико-экономическая эффективность аэродинамической установки для обогащения дисперсных материалов заключается в следующем:

- улучшение качества обеспечивается за счет интенсивного воздействия на частицы материала ударными воздействиями, перечисткой частиц в скоростном воздушном потоке с разрежением в зоне установки конических колец, в результате чего частицы разрушаются, очищаются и из них удаляются как свободная, так и связанная влага;

- повышение производительности достигается за счет увеличения скорости перемещения сыпучего материала по всей технологической цепи;

- упрощение конструкции создается стандартизацией элементов, исключение сложных механических деталей из всех систем установки;

- снижение уноса достигается за счет применения последовательно установленных бункеров, снабженных подвижными отбойными щитами по высоте. (56) Авторское свидетельство N 1292628, кл. В 07 В 4/00, 1983.

Авторское свидетельство N 1639778, кл. В 07 В 4/00, 1991.

Использование: к устройствам для обогащения сыпучих материалов. Сущность: материал порционно поступает в разгонную трубу 3. Воздушным потоком частицы перемещаются в вихревом потоке. Вихри создаются коническими кольцами 4. Далее материал поступает в динамическую камеру 5 с отбойным щитом 7. Крупные цастицы ударяются о щит 7 и, освобождаясь от пыли, оседают в нижней части камеры, мелкие камеры 5 выносятся в последовательно установленные бункеры 8 со щитами 9, где также осаждаются. Легкие частицы аспирационной системой уносятся в цилиндр 10. 4 ил.

АЭРОДИНАМИЧЕСКАЯ УСТАНОВКА ДЛЯ ОБОГАЩЕНИЯ ДИСПЕРСНЫХ МАТЕРИАЛОВ, включающая последовательно установленные пневмонагнетатель с разгонной трубой и загрузочным бункером, сообщенную с аспирационной системой динамическую камеру с отбойным щитом, установленные в разгонной трубе кольца с изменяемыми и регулируемыми расстояниями между ними, отличающаяся тем, что она снабжено последовательно установленными и сообщенными с выходным вентиляционным патрубком динамической камеры бункерами с дополнительными вертикальными отбойными щитами, установленными с возможностью перемещения по вертикали посредством силовых цилиндров, при этом кольца в разгонной трубе выполнены коническими, а отбойный щит в динамической камере выполнен в виде диска с цилиндрической обечайкой и силовым цилиндром.

Авторы

Даты

1994-05-15—Публикация

1991-11-26—Подача