Изобретение относится к металлообработке и может быть использовано при протягивании деталей.

Известна сборная протяжка - прототип, содержащая оправку с продольным шпоночным пазом, установленные на ней с помощью шпонки переднюю направляющую и секции зубьев, набор которых затягивается гайкой и поджимается задней направляющей. Шпонка выполнена цилиндрической.

При надевании режущих элементов происходит износ боковых поверхностей, образуется радиальный зазор между боковыми поверхностями шпонки и паза секции зубьев, тем более что контакт с цилиндрической шпонкой происходит по линии. Это снижает точность базирования секций зубьев. Одновременно с этим, при увеличении усилия протягивания возможен обрыв протяжки, так как нельзя осуществить смещение секций зубьев, передней и задней направляющих в осевом направлении по оправке в противоположную сторону от направления тянущего усилия.

Задачами, на решение которых направлено изобретение, является повышение точности базирования секций зубьев на оправке протяжки за счет выбора радиального зазора, а также одновременное повышение ремонтопригодности инструмента благодаря возможности смещения секций зубьев, передней и задней направляющих по оправке в сторону, противоположную от приложения тянущего усилия.

Указанные задачи достигаются тем, что сборная протяжка, содержащая корпус с продольным шпоночным пазом, установленные на ней с помощью шпонки, переднюю направляющую и секции зубьев, набор которых затягивается гайкой и поджимается задней направляющей, дополнительно снабжена элементами выбора радиального зазора между боковыми поверхностями шпонки и пазами секций зубьев, выполненными в виде винтов, наклонно расположенных в сквозных резьбовых отверстиях, сообщающихся последовательно с гнездами и продольным шпоночным пазом корпуса, с возможностью взаимодействия с вкладышами, размещенными в гнездах и имеющими с одной стороны центровое углубление для винта, а с другой - плоскую поверхность, при этом шаг расположения винтов равен шагу расположения секций зубьев, а угол наклона их равен tgα =  , где D - диаметр оправки, h - шаг расположения секций зубьев, кроме того шпонка установлена с возможностью контакта с плоской поверхностью вкладышей и выполнена шеcтигранной, боковые поверхноcти которой cопряжены c боковыми поверхноcти которой cопряжены c боковыми поверхностями прямоугольного шпоночного паза корпуса и с боковыми поверхностями трапецеидальных пазов секций зубьев, при этом шпонка выполнена длиной, равной длине набора секций зубьев, передней и задней направляющих, последняя установлена с возможностью фиксированного осевого смещения с помощью двух опорно-предохранительных полуколец, монтируемых в кольцевой канавке корпуса и поддерживаемых внутренней кольцевой проточкой на конце задней направляющей.

, где D - диаметр оправки, h - шаг расположения секций зубьев, кроме того шпонка установлена с возможностью контакта с плоской поверхностью вкладышей и выполнена шеcтигранной, боковые поверхноcти которой cопряжены c боковыми поверхноcти которой cопряжены c боковыми поверхностями прямоугольного шпоночного паза корпуса и с боковыми поверхностями трапецеидальных пазов секций зубьев, при этом шпонка выполнена длиной, равной длине набора секций зубьев, передней и задней направляющих, последняя установлена с возможностью фиксированного осевого смещения с помощью двух опорно-предохранительных полуколец, монтируемых в кольцевой канавке корпуса и поддерживаемых внутренней кольцевой проточкой на конце задней направляющей.

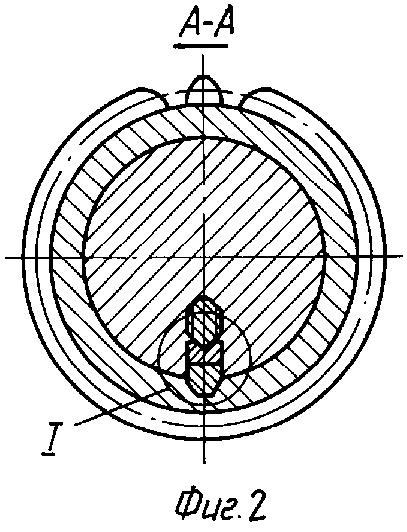

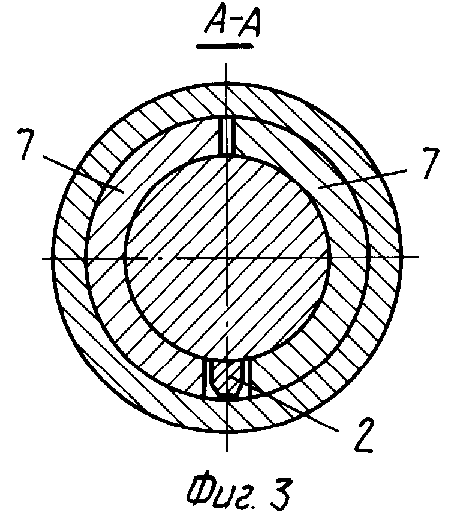

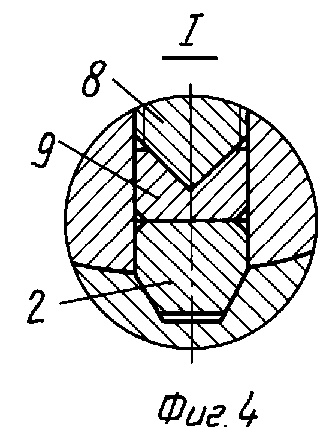

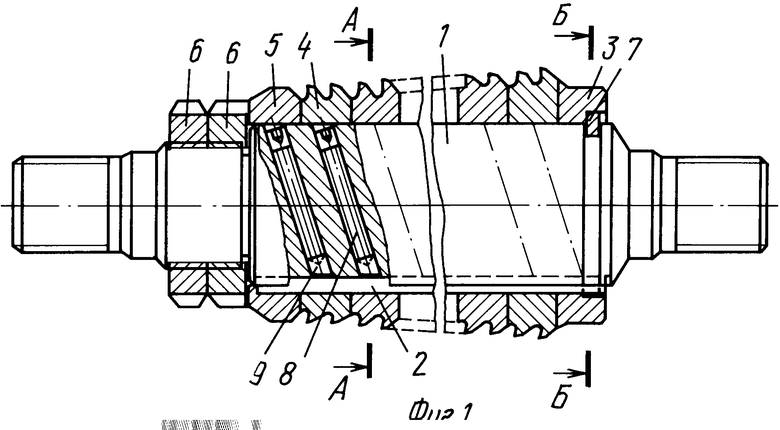

На фиг. 1 изображена сборная протяжка в общем виде; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1; на фиг. 4 - выносной элемент 1 на фиг. 2.

Сборная протяжка содержит корпус 1 с продольным шпоночным пазом, в который входит шестигранная шпонка 2. На корпус 1 надевается задняя направляющая 3, секции зубьев 4, передняя направляющая 5. Весь набор съемных элементов стягивается в осевом направлении гайками 6.

На корпусе 1 выполнена кольцевая канавка, в которой монтируются два опорно-предохранительных полукольца 7, а задняя направляющая 3 имеет кольцевую проточку на конце для удержания полуколец 7.

В теле корпуса 1 под углом к оси нарезаны сквозные резьбовые отверстия, заканчивающиеся ступенчатым отверстием большего диаметра - гнездом, сообщающимся с продольным шпоночным пазом. В резьбовых отверстиях установлены винты 8 с потайной головкой, а в гнездах - вкладыши 9. Последние с одной стороны имеют центральные углубления для винта 8, а с другой - плоскую поверхность. Резьбовые отверстия нарезаны под углом, равным tgα =  , где D - диаметр оправки, h - шаг расположения секций зубьев 4 (их ширина). Это дает возможность винтам 8 взаимодействовать с вкладышем 9 в предыдущей секции зубьев 4, а винты 9 выходят на корпусе 1 в области расположения последующей секции 4. Такое крепление позволяет обеспечивать выбор радиального зазора в каждой секции зубьев без увеличения длины протяжки.

, где D - диаметр оправки, h - шаг расположения секций зубьев 4 (их ширина). Это дает возможность винтам 8 взаимодействовать с вкладышем 9 в предыдущей секции зубьев 4, а винты 9 выходят на корпусе 1 в области расположения последующей секции 4. Такое крепление позволяет обеспечивать выбор радиального зазора в каждой секции зубьев без увеличения длины протяжки.

Шпонка имеет длину, равную сумме длин набора секций зубьев, передней и задней направляющих. Шпонка выполнена шестигранной. Одна ее половина имеет в сечении прямоугольник, а другая - прямоугольник со скошенными сторонами, т. е. равностороннюю трапецию. Боковые стенки шпонки 2 сопряжены с боковыми поверхностями прямоугольного шпоночного паза корпуса 1 и с боковыми поверхностями трапецеидальных пазов секций зубьев 4. Посадка шпонки по ширине (по боковым поверхностям) выполнена с натягом, посадка по высоте - с зазором.

Поскольку установка шпонки в сопрягаемых деталях по боковым поверхностям выполнена по тугой посадке, то может происходить интенсивный износ шпонки при надевании секций зубьев 4. Поэтому шпоночный паз в оправке по высоте выполнен с зазором с таким расчетом, чтобы шпонка могла погрузиться в него на некоторую глубину, которая позволяет беспрепятственно надеть секции зубьев. После затягивания винта 8 шпонка 2 входит в контакт с секциями зубьев 4 по скошенной (трепецеидальной) поверхности, выбирая зазор между скошенными поверхностями шпонки и трапецеидальным пазом секции зубьев.

Контакт шпонки 2 с секциями зубьев 4 происходит лишь по двум боковым скошенным поверхностям, плоскость, находящаяся между ними, с секциями зубьев не контактирует. Это создает возможность для незначительного перемещения шпонки по высоте и создание некоторого зазора между шпонкой и вкладышем 9 для схода секций зубьев с корпуса 1 при срезе опорно-предохранительных полуколец 7 при превышении усилия протягивания. Длина шпонки равна сумме длин секций зубьев 4, передней 5 и задней 3 направляющих, чтобы такой сход обеспечить.

После некоторого количества съема секций зубьев 4 возможен износ сопрягаемых поверхностей, т. е. тугая посадка будет переходить в посадку с зазором между боковыми поверхностями. Наличие элементов выбора радиального зазора позволяет за счет упругой деформации трапецеидальной поверхности шпонки выбрать этот зазор. Приcутcтвие промежуточного элемента - вкладышей 9 с центровым углублением обеспечивает контакт винта 8, который расположен под углом, не его ребром, а по поверхности. Плоская поверхность вкладышей 9 увеличивает поверхность контакта со шпонкой, облегчает сход секций зубьев при срезе опорно-предохранительных полуколец 7. Опорно-предохранительные полукольца 7 имеют две функции: первая - служить упором для задней направляющей 3, а поэтому необходимо увеличение площади контакта; вторая - служить предохранительным звеном.

Сборная протяжка собирается следующим образом.

В гнезда корпуса 1 устанавливают вкладыши 9, их прижимают плоской гранью шестигранной шпонки 2. В кольцевую канавку на оправке 1 монтируют два опорно-предохранительных полукольца 7, насаживают заднюю направляющую 3, которая своей внутренней проточкой поддерживает полукольца, фиксируя от осевого смещения заднюю направляющую 3. Затем надевают первую, например двухзубую, секцию. В резьбовое отверстие корпуса 1 устанавливают винт 8. Зажимают его, выбирая радиальный зазор между боковыми скошенными поверхностями шестигранной шпонки 2 и боковыми поверхностями трапецеидального паза секции зубьев. Устанавливают вторую и последующие секции зубьев, выбирая в каждом из них радиальный зазор. После этого насаживают переднюю направляющую 5. Весь набор стягивают гайками 6.

Инструмент работает следующим образом. Протяжку вводят во внутреннее отверстие заготовки (не показано) и прикладывают усилие "Р" в направлении продольной оси протяжки. Под действием усилия протягивания инструмент перемещается относительно заготовки, формируя посредством режущих элементов ее профиль.

При увеличении усилия протягивания, действующего вдоль оси протяжки, а также при дефектах в изготовлении, может произойти ее обрыв. Опорно-предохранительные полукольца 7 имеют сечение, при котором с увеличением усилия протягивания выше допустимого, они срезаются. Тянущий орган станка продолжает тянуть корпус 1, при этом вкладыш 9 скользит по плоской поверхности, а шпонка слегка утапливается в трапецеидальный паз секции зубьев, так как на нее действует усилие винта 8. Образуется зазор между плоской поверхностью вкладыша 9 и торцовой поверхностью шпонки, что облегчает сдвиг последовательно установленных передней направляющей, секций зубьев и задней направляющей. Такую протяжку легко восстановить, она ремонтопригодна.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электродный блок для электрохимической обработки винтового зубчатого профиля в отверстии трубчатой заготовки | 2021 |

|

RU2774195C1 |

| Электродный блок для электрохимической обработки винтового зубчатого профиля в отверстии трубчатой заготовки | 2021 |

|

RU2774193C1 |

| МЕТЧИК-ПРОТЯЖКА | 1992 |

|

RU2008146C1 |

| Электродный блок для электрохимической обработки винтового зубчатого профиля в отверстии трубчатой заготовки | 2017 |

|

RU2663789C1 |

| Электродный блок для электрохимической обработки кольцевых канавок в отверстии трубчатой заготовки с винтовым зубчатым профилем | 2022 |

|

RU2784617C1 |

| Устройство для протягивания отверстий (его варианты) | 1984 |

|

SU1235706A1 |

| Опора шлифовальной бабки | 1988 |

|

SU1583270A1 |

| Электродный блок для электрохимической обработки винтового зубчатого профиля в отверстии трубчатой заготовки | 2019 |

|

RU2709881C1 |

| СБОРНАЯ ПРОТЯЖКА ДЛЯ ОБРАБОТКИ ОТВЕРСТИЙ | 1992 |

|

RU2078650C1 |

| Шлицевая протяжка | 1980 |

|

SU1061946A1 |

Изобретение относится к металлообработке и может быть использовано в качестве инструмента при протягивании внутренних поверхностей деталей. Сущность изобретения: сборная протяжка, содержащая корпус 1 с продольным шпоночным пазом и установленные на нем с помощью шестигранной шпонки 2 переднюю направляющую 5 и секции зубьев 4, стянутые в осевом направлении гайками 6, снабжена элементами выбора радиального зазора, наклонно расположенными в резьбовых сквозных отверстиях в корпусе 1, при этом шаг их расположения равен шагу расположения секций зубьев 4, а угол наклона tgα = D/h, где D - диаметр оправки; h - шаг расположения секций зубьев. Шестигранная шпонка 2 имеет длину, равную сумме длин набора секций зубьев, передней и задней направляющих, и ее боковые стенки сопряжены с боковыми поверхностями прямоугольного шпоночного паза корпуса и с боковыми поверхностями трапецеидальных пазов секций зубьев. Выбор радиального зазора между боковыми поверхностями шестигранной шпонки и боковыми поверхностями трапецеидального паза в секциях зубьев производят при сборке инструмента индивидуально в каждой секции. 4 ил.

СБОРНАЯ ПРОТЯЖКА, содержащая корпус с продольным шпоночным пазом, установленные на корпусе посредством шпонки переднюю направляющую и секции зубьев, набор которых закреплен гайкой и задней направляющей, отличающаяся тем, что она снабжена элементами выбора радиального зазора между боковыми поверхностями шпонки и пазами секций зубьев, выполненными в виде винтов и вкладышей, имеющих с одной стороны центровое углубление для винта, а с другой - плоскую поверхность, а в корпусе выполнены соосно наклонные резьбовые отверстия и гнезда, сообщающиеся с продольным шпоночным пазом, с шагом, равным шагу h расположения секций зубьев, и углом наклона α, определяемым из выражения

tgα = D / h,

где D - диаметр корпуса,

при этом винты и вкладыши размещены соответственно в резьбовых отверстиях и гнездах корпуса, а шпонка выполнена шестигранной, длиной, равной сумме длин набора секций зубьев, передней и задней направляющих и установлена с возможностью контакта с плоской поверхностью вкладышей, боковые поверхности шпонки при этом сопряжены с боковыми поверхностями прямоугольного шпоночного паза корпуса и с боковыми поверхностями выполненных трапецеидальными пазов секций зубьев, причем задняя направляющая установлена с возможностью фиксированного осевого смещения посредством введенных двух опорно-предохранительных полуколец, размещенных в выполненной в корпусе кольцевой канавки.

Авторы

Даты

1994-05-15—Публикация

1991-10-28—Подача