М20-1,5

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления упругими перемещениями круглошлифовального станка | 1980 |

|

SU931437A1 |

| Бесцентровый круглошлифовальный станок | 2017 |

|

RU2679809C1 |

| УНИВЕРСАЛЬНЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 1992 |

|

RU2050248C1 |

| Шпиндель шлифовальной бабки | 1980 |

|

SU921820A1 |

| КОМБИНИРОВАННЫЙ ИНСТРУМЕНТ | 1996 |

|

RU2100177C1 |

| СПОСОБ ШЛИФОВАНИЯ ЦЕНТРОВЫХ ОТВЕРСТИЙ НА УСТРОЙСТВЕ ДЛЯ ВНУТРЕННЕГО ШЛИФОВАНИЯ | 2007 |

|

RU2353500C2 |

| БЕСЦЕНТРОВЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 2019 |

|

RU2722943C1 |

| СПОСОБ ШЛИФОВАНИЯ | 1999 |

|

RU2162398C2 |

| КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 2018 |

|

RU2697533C1 |

| Система активного контроля | 1986 |

|

SU1414592A1 |

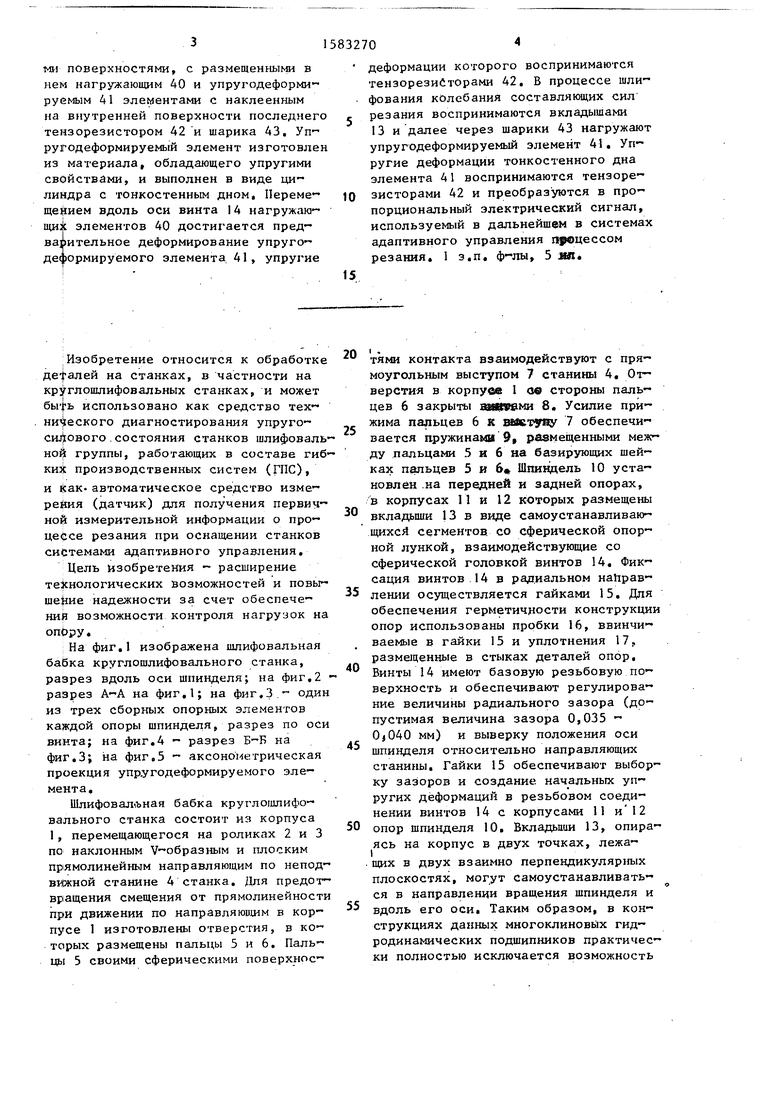

Изобретение относится к обработке деталей на станках, в частности на круглошлифовальных, и может быть использовано как средство технического диагностирования упругосилового состояния станков шлифовальной группы, работающих в составе гибких производных систем, и как автоматическое средство измерения (датчик) для получения первичной измерительной информации о процессе резания при оснащении станков системами адаптивного управления. Целью изобретения является расширение технологических возможностей и повышение надежности. Винт 14 каждого из трех опорных элементов выполнен сборным и состоящим из корпуса 39 с наружной и внутренней резьбовыми поверхностями, с размещенными в нем нагружающим 40 и упруго деформируемым 41 элемантами с наклеенным на внутренней поверхности последнего тензорезистором 42 и шарика 43. Упруго деформируемый элементизготовлен из материала, обладающего упругими свойствами, и выполнен в виде цилиндра с тонкостенным дном. Перемещением вдоль оси винта 14 нагружающих элементов 40 достигается предварительное деформирование упругодеформируемого элемента 41, упругие деформации которого воспринимаются тензорезисторами 42. В процессе шлифования колебания составляющих сил резания воспринимаются вкладышами 13 и далее через шарики 43 нагружают упруго деформируемый элемент 41. Упругие деформации тонкостенного элемента 41 воспринимаются тензорезисторами 42 и преобразуются в пропорциональный электрический сигнал, используемый в дальнейшем в системах адаптивного управления процессом резания. 1 з.п.ф-лы, 5 ил.

П

(/

16

ми поверхностями, с размещенными в нем нагружающим 40 и упругодеформи- руемым 41 элементами с наклеенным на внутренней поверхности последнего тензорезистором 42 и шарика 43. Уп ругодеформируемый элемент изготовлен из материала, обладающего упругими свойствами, и выполнен в виде цилиндра с тонкостенным дном. Перемещением вдоль оси винта 14 нагружающих элементов 40 достигается предварительное деформирование упруго- деформируемого элемента 41, упругие

Изобретение относится к обработке деталей на станках, в частности на круглошлифовальных станках, и может быть использовано как средство технического диагностирования упруго- ситового состояния станков шлифовальной группы, работающих в составе гибких производственных систем (ГПС), и как-автоматическое средство измерения (датчик) для получения первичной измерительной информации о процессе резания при оснащении станков системами адаптивного управления.

Цель изобретения - расширение технологических возможностей и повышение надежности за счет обеспечений возможности контроля нагрузок на опору.

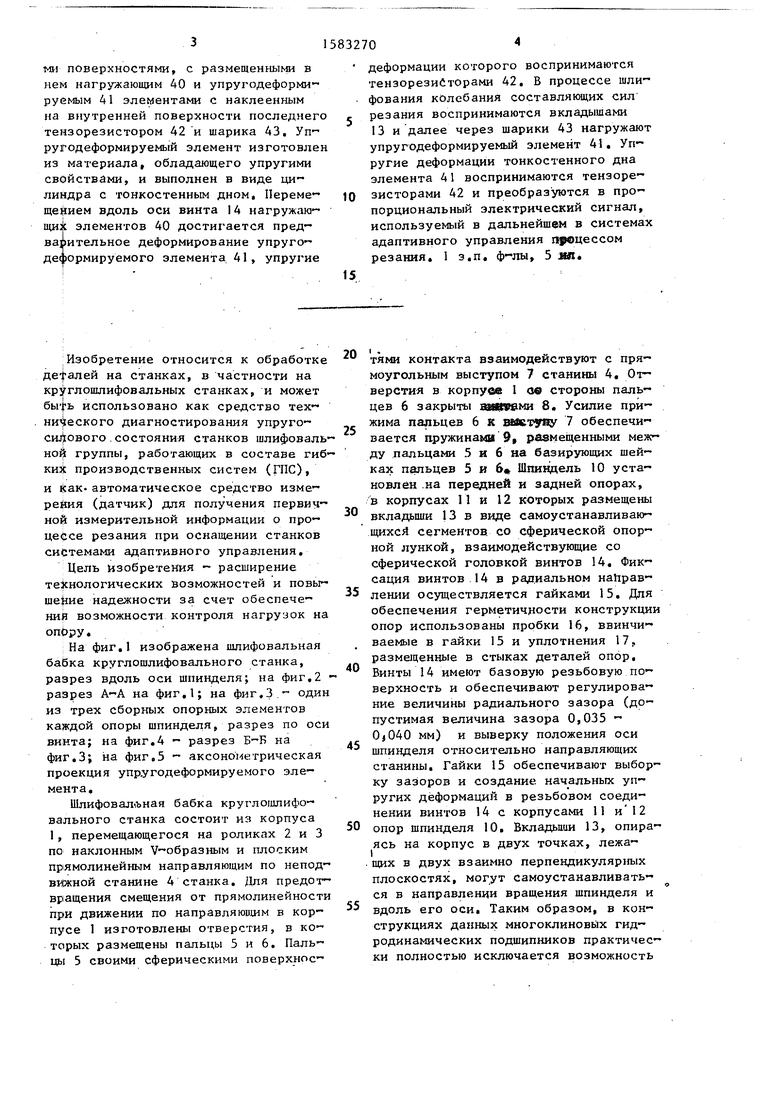

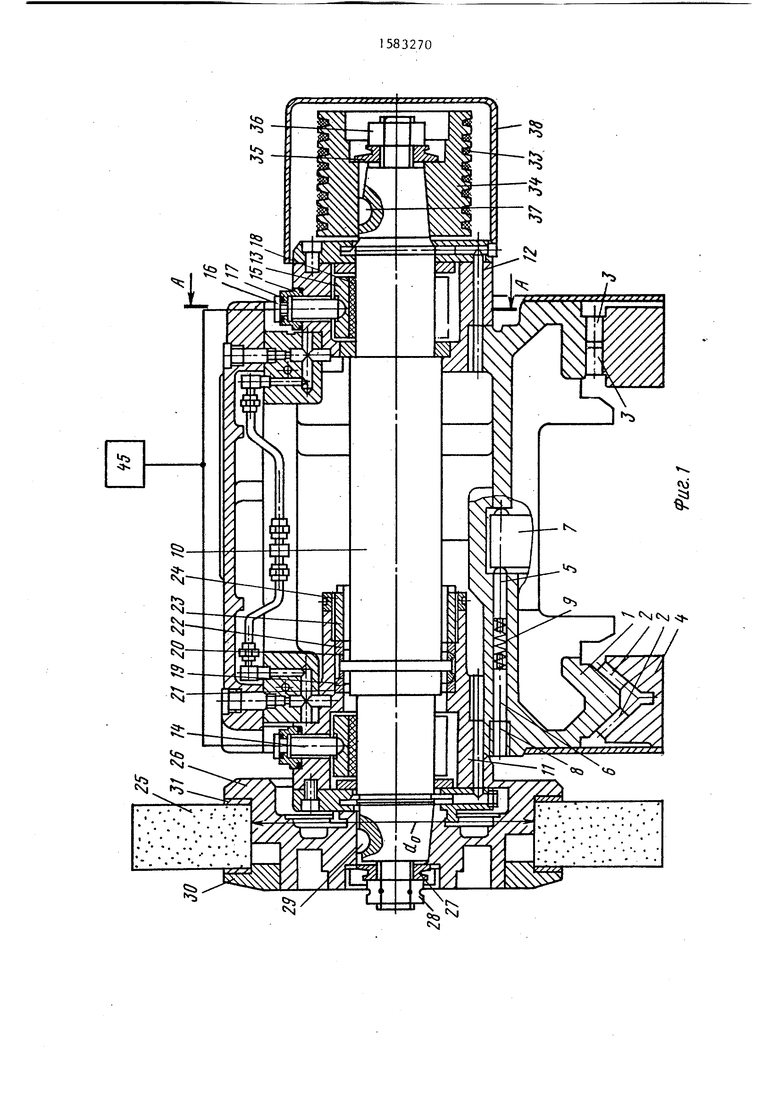

На фиг.1 изображена шлифовальная бабка круглошлифовального станка, разрез вдоль оси шпинделя; на фиг,2 разрез А-А на фиг.1; на фиг.З - один из трех сборных опорных элементов каждой опоры шпинделя, разрез по оси винта; на фиг.4 - разрез Б-Б на фиг.З; на фиг.З - аксонометрическая проекция упр.угодеформируемого элемента.

Шлифовальная бабка круглошлифо- вального станка состоит из корпуса 1, перемещающегося на роликах 2 и 3 по наклонным V-образным и плоским прямолинейным направляющим по неподвижной станине 4 станка. Для предотвращения смещения от прямолинейности при движении по направляющим в корпусе 1 изготовлены отверстия, в которых размещены пальцы 5 и 6. Пальцы 5 своими сферическими поверхнос

деформации которого воспринимаются тензорезисторами 42. В процессе шлифования колебания составляющих сил резания воспринимаются вкладышами 13 и далее через шарики 43 нагружают упругодеформируемый элемент 41. Упругие деформации тонкостенного дна элемента 41 воспринимаются тензорезисторами 42 и преобразуются в пропорциональный электрический сигнал, используемый в дальнейшем в системах адаптивного управления процессом резания. 1 з.п. ф-лы, 5 ЯЛ.

тями контакта взаимодействуют с прямоугольным выступом 7 станины 4. Отверстия в корпусе 1 ов стороны пальцев 6 закрыты аиитеми 8. Усилие прижима пальцев 6 к выступу 7 обеспечивается пружинами 9 размещенными между пальцами 5 и б на базирующих шейках пальцев 5 и 6 Шпиндель 10 установлен на передней и задней опорах, в корпусах 11 и 12 которых размещены вкладыши 13 в виде самоустанавливающихся сегментов со сферической опорной лункой, взаимодействующие со сферической головкой винтов 14. Фиксация винтов 14 в радиальном направлении осуществляется гайками 15. Для обеспечения герметичности конструкции опор использованы пробки 16, ввинчиваемые в гайки 15 и уплотнения 17, размещенные в стыках деталей опор. Винты 14 имеют базовую резьбовую поверхность и обеспечивают регулирование величины радиального зазора (допустимая величина зазора 0,035 - мм) и выверку положения оси шпинделя относительно направляющих станины. Гайки 15 обеспечивают выборку зазоров и создание начальных упругих деформаций в резьбовом соединении винтов 14 с корпусами 11 и 12 опор шпинделя 10. Вкладыши 13, опираясь на корпус в двух точках, лежащих в двух взаимно перпендикулярных плоскостях, могут самоустанавливаться в направлении вращения шпинделя и вдоль его оси. Таким образом, в конструкциях данных многоклиновых гидродинамических подшипников практически полностью исключается возможность

возникновения кромочных давлений за счет предоставления вкладышам возмолг ности самоустановки в цвух направлениях. Вкладыши состоят собственно из корпуса и неразъемно связанной с ним накладки 18. При этом корпус вклады- ша изготовлен из стали 45, а накладка 18 - из бронзы ОЦС5-5-5. Соприкасающиеся опорные сферические поверхности корпуса вкладышей и винтов 14 попарно взаимно притерты. При вращении шпинделя 10 конструкция вкладышей обеспечивает равномерный масляный клин между шейкой шпинделя и вкладышами, что предотвращает их нагрев и износ. Шпиндель 10 шлифовальной бабки фиксируется в осевом направлении при помощи двух сферических бронзовых колец 19 и 20, прижимаемых с двух сторон к торцам бурта шпинделя опорными кольцами 21 и 22, корончатой гайкой 23, фиксируемой контргайкой 24.

Установка шлифовального круга 25 на шпинделе 10 производится с помощью переходного фланца 26 (по базовому отверстию диаметром dfl), базирующегося на базовой конической поверхности шейки шпинделя, его закрепление - шайбой 27 и гайкой 28, навинчиваемой на резьбовой хвостовик шейки шпинделя, а передача крутящего момента от шпинделя 10 фланцу 26 с шлифовальным кругом 25 - шпонкой 29 Закрепление шлифовального круга 25 на переходном фланце 26 производится подвижным фланцем 30. Для равномерного распределения давления на круг прижимных поверхностей фланцев 26 и

30между ними и кругом устанавливают прокладки 31 из картона, резины или других материалов. После размещения и закрепления шлифовального круга 25 на шпинделе 10 (совместно с крепежными фланцами 26 и 30, прокладками

31и элементами крепления) для устранения дестабилизирующей динамической нагрузки на опоры шпинделя, возникающие при вращении неуравновешенного круга в сборе, производится статическая балансировка вращающегося шпинделя шлифовальной бабки на специальном балансировочном станке или стенде.

Смазка подшипников опор шпинделя осуществляется циркуляционной системой от гидросистемы станка. В состав системы входят резервуар с заливной

горловиной, насос шестеренный, фильтр тонкой очистки, клапан предохранительный, реле давления (не по- казаны) и маслоуказатель .32. Используемая марка масла - индустриальное И-5А или ИГП-6, при этом необходимо обеспечить предварительную очистку масла до тонкости фильтрации 20

0 25 мкм. Давление в системе смазки подшипников опор шпинделя не регулируется, а определяется сопротивлением фильтра и системы и не должно превышать 0,3 МПа.

5 Вращение шпинделя 10 осуществляется от электродвигателя переменного тока (не показан), установленного на . шлифовальной бабке посредством кли- ноременной передачи, в состав которой

входят ремень 33 трапецеидального сечения, установленного на ведущем (не показан) и ведомом 34 шкивах. Шкив 34 размещен с противоположного от места установки шлифовального кру-

га 25 конца шпинделя 10 на его конической базовой поверхности. Крепление шкива 34 на шейке шпинделя 10 осуществляется шайбой 35 и гайкой 36, навинчиваемой на резьбовой хвостовик

0 шейки шпинделя,а передача крутящего момента от шкива 34 к шпинделю 10 производится шпонкой 37.Для создания безопасных условий работы шкив 34, как и шлифовальный круг, закрыты тонкостей-

5 ными защитными кожухами 38.

Винты 14 сборных опорных элементов выполнены сборными и состоящими собственно из корпуса39 с наружной ивнут-

0 ренней резьбовыми поверхностями (с уменьшенным микрометрическим шагом) с размещенными в кем нагружающим элементом 40и упругодеформируемым элементом 41с тензодатчиком 42.Всостав

5 опорных элементов входят также шарики 43, Для обеспечения возможности осевого перемещения нагружающего элемента 40 (с целью создания предварительного натяга в улругодеформируемом

0 элементе 41) в нем выполнена внутренняя шестигранная поверхность под торцовый ключ (регулировка производится при снятой пробке 16). Упругодеформи- руемый элемент 41 выполнен в виде цилиндра с тонкостенным дном, отделенным от боковой цилиндрической части разделительной канавкой К, а на наружной поверхности дна выполнена сферическая опорнал лунка Л радиусом,

равным радиусу шарика г - , где

dw - диаметр шарика 43. На внутренней поверхности тонкостенного дна наклеены тензодатчики 42, связанные Соединительными проводами 44 с усилительно-преобразовательным блоком (УПБ) 45 Для обеспечения надежной Связи тензодатчиков 42 с УПБ 45 в Нагружающем элементе 40 и пробке 16 Изготовлено центральное отверстие, А для предотвращения проворота упру г|одеформируемого элемента 41 на его наружной поверхности выполнен узкий Прямоугольный паз, в который входит йлэжка стопорного винта 46, Гермети- зация всей конструкции опоры в целом Производится уплотнениями 17, размеренными в местах стыков деталей. Уп- Йугодеформируемый элемент 41 изготов- л|ен из материала, обладающего упру- свойствами. Протяженная поверх- Йость для наклейки тензореэисторов 42 позволяет применять тензорезисто- ры общемашиностроительного применения Например,, с проволочными или фольговыми чувствительными элементами, а такжеполупроводниковые тензометры типа КТД 2А, КТЭ 2Б.

Устройство работает следующим образом.

Шпиндель 10 устанавливается в опорах шлифовальной бабки, на его конические базовые поверхности насажи- ааются и закрепляются шкив 34 и переходной фланец 26, на которых размещаются соответственно шлифовальный круг 25 и ремень 33 трапецеидального Сечения. В опоры бабки в собранном виде устанавливаются по три сборных опорных элемента. Перемещением (вдол тси винта 14) нагружающих элементов -О в каждом сборном опорном элементе „ч стигается предварительное деформи-

панне упругодеформируемого элемен- Т- 41 к упругие деформации которого воспринимаются наклееными на его внутреннюю поверхность тонкостенного дна тензорезнсторами 42. Достижение требуемой величины натяга элемента 41 регистрируется по шкале УПБ 45. В процессе шлифования неравномерность снимаемого припуска, колебания твердости материала обрабаты- ваемых деталей и колебания режущих

(абразивных) свойств шлифовального круга приводят к колебаниям составляющих силы резания: Р2 - главной (касательной) составляющей силы резания и Ру - радиальной составляющей (силы нормального давления в зоне контакта круга с заготовкой). Колебания составляющих сил резания через слой масла воспринимаются вкладышами 13, и далее через шарики 43 нагружают упругодеформируемый элемент 41 Упругие деформации тонкостенного дна элемента 41 (при неподвижном положении его корпуса в осевом направлении воспринимаются наклеенными на его внутреннюю поверхность тензорезисто- рами 42 и преобразуются в УПБ 45 в пропорциональный электрический сигнал, используемый в дальнейшем для решения задач технического диагностирования состояния технологической системы круглошлифовального станка по изменению его упругосилового баланса, а также в системах адаптивного управления процессом резания, например, в системах стабилизации усилий резания.

Формула изобретения

/

30

31 26 M Z1 19 ZOZZZ3 Zt 10

Л

JZ 37 33 38

Риг.1

17

ft

16

Риг. 2

п

Раг.5

| ШЛИФОВАЛЬНАЯ БАБКА11 | 0 |

|

SU163921A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1990-08-07—Публикация

1988-06-08—Подача