Изобретение относится к металлообработке и может быть применено при протягивании отверстий преимущественно с большой длиной.

Целью изобретения является повышение качества обработки за счет обеспечения жидкостного трения.

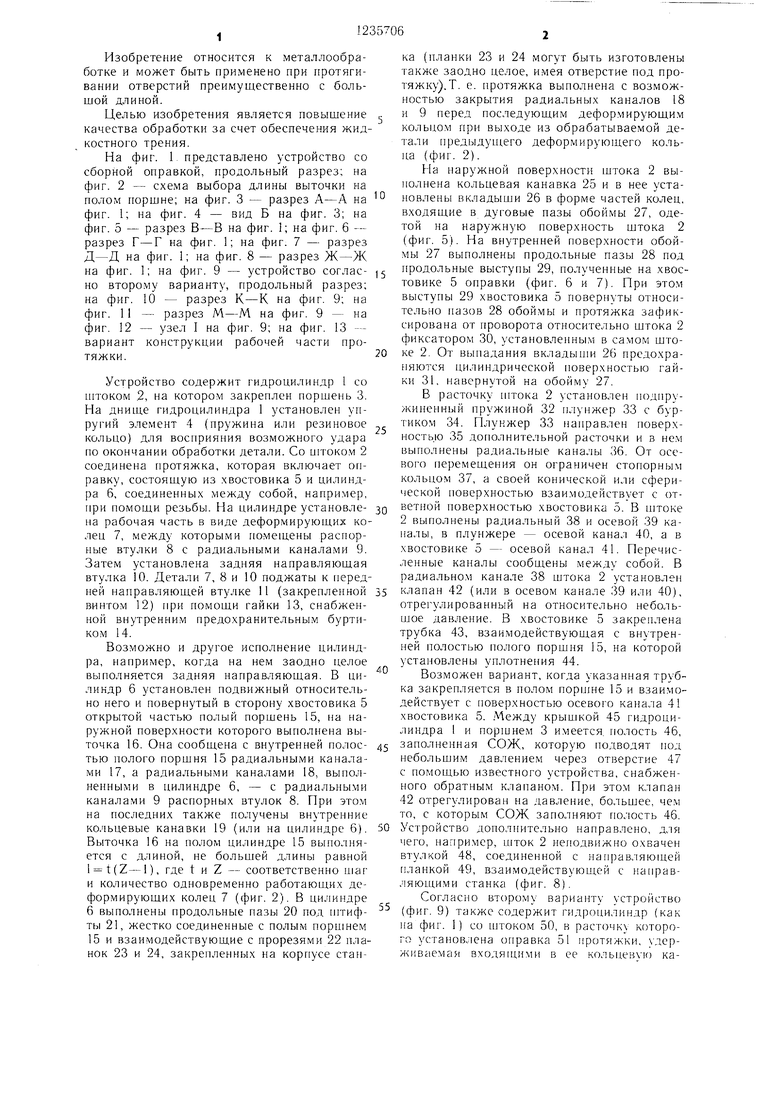

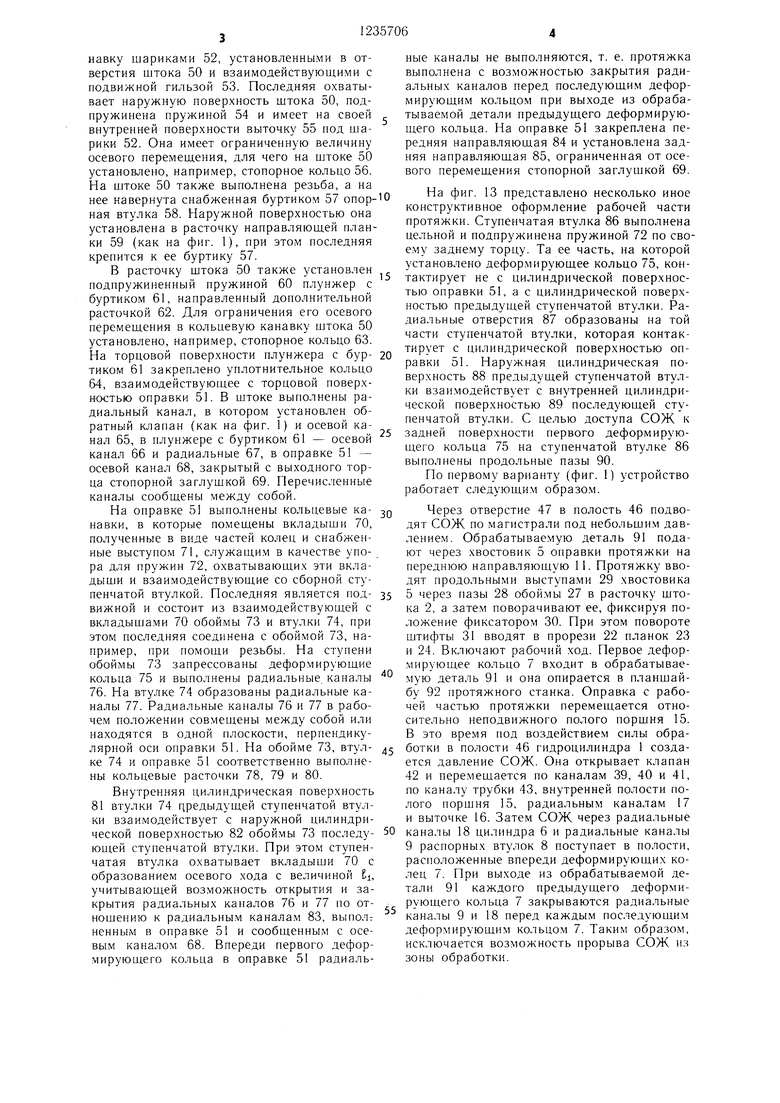

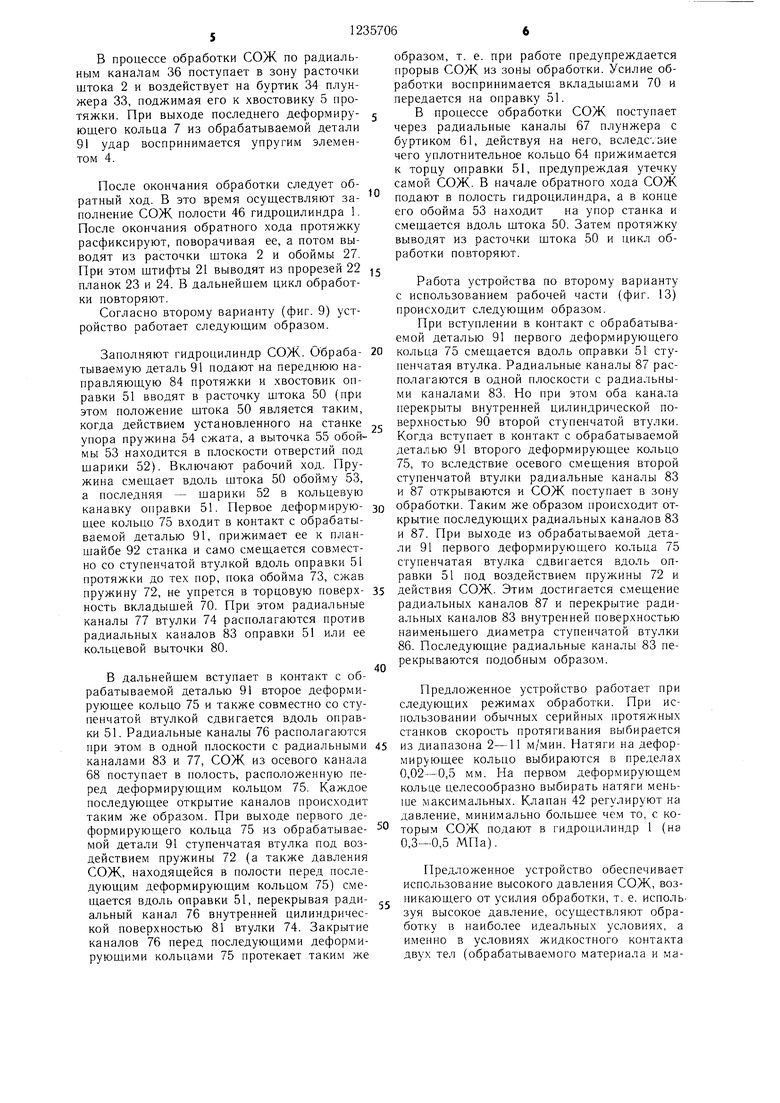

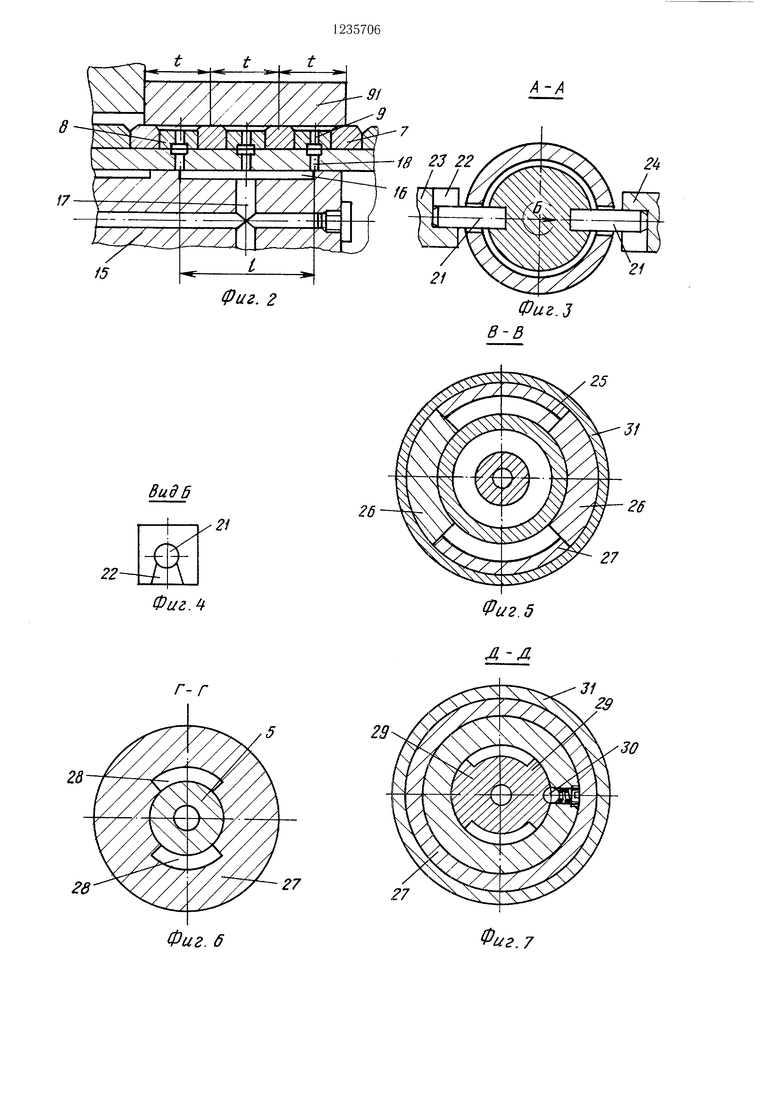

На фиг. 1. представлено устройство со сборной оправкой, продольный разрез; на фиг. 2 - схема выбора длины выточки на полом поршне; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 - вид Б на фиг. 3; на фиг. 5 - разрез В-В на фиг. 1; на фиг. б - разрез Г-Г на фиг. 1; на фиг. 7 - разрез Д-Д на фиг. 1; на фиг. 8 - разрез Ж-Ж на фиг. 1; на фиг. 9 - устройство согласно второму варианту, продольный разрез; на фиг. 10 - разрез К-К на фиг. 9; на

-разрез М-М на фиг. 9 - на

-узел I на фиг. 9; на фиг. 13 -- конструкции рабочей части профиг. 11 фиг. 12 вариант тяжки.

Устройство содержит гидроцилиндр I со штоком 2, на котором закреплен поршень 3. На днище гидроцилиндра 1 установлен упругий элемент 4 (пружина или резиновое кольцо) для восприяния возможного удара но окончании обработки детали. Со иггоко.м 2 соединена протяжка, которая включает оправку, состоящую из хвостовика 5 и цилиндра 6, соединенных между собой, например, при номощи резьбы. На цилиндре установлена рабочая часть в виде деформируюши;х колец 7, между которыми номещенЕя распорные втулки 8 с радиальными каналами 9. Затем установлена задняя направляющая втулка 10. Детали 7, 8 и 10 поджаты к передней направляющей втулке 11 (закрепленной винтом 12) при помощи гайки 13, снабженной внутренним предо.хранительным буртиком 14.

Возможно и другое исполнение цилиндра, например, когда на нем заодно целое выполняется задняя направляющая. В цилиндр 6 установлен подвижный относительно него и повернутый в сторону хвостовика 5 открытой частью полый поршень 15, на наружной поверхности которого выполнена выточка 16. Она сообщена с внутренней полостью полого поршня 15 радиальными каналами 17, а радиальными каналами 18, выполненными в цилиндре 6, - с радиальными каналами 9 распорных втулок 8. При этом на последних также получены внутренние кольцевые канавки 19 (или на цилиндре 6). Выточка 16 на полом цилиндре 15 вынолня- ется с длиной, не большей длины равной 1 1 (Z-1), где t и Z - соответственно шаг и количество одновременно работаюцд.их деформирующих колец 7 (фиг. 2). В цилиндре 6 выполнены продольньЕе пазы 20 под ты 21, жестко соединенные с полым поршнем 15 и взаимодействующие с прорезями 22 планок 23 и 24, закрепленных на корпусе стан

5

0

5

0

5

0

5

0

55

ка (планки 23 и 24 могут быть изготовлены также заодно целое, имея отверстие под протяжку)., е. протяжка выполнена с воз.мож- ностью закрытия радиальных каналов 18 и 9 перед последуюшим деформирующим при выходе из обрабатываемой детали предыдущего деформирующего кольца (фиг. 2).

На наружной поверхности штока 2 выполнена кольцевая канавка 25 и в нее установлены вкладыши 26 в форме частей колец, входящие в дуговые пазы обоймы 27, одетой на наружную поверхность щтока 2 (фиг. 5). На внутренней поверхности обоймы 27 выполнены продо,льн)1е пазы 28 под продольные выступы 29, полученные на хвостовике 5 оправки (фиг. 6 и 7). При этом выступы 29 хвостовика 5 новернуты относительно пазов 28 обоймы и протяжка зафиксирована от нроворота относительно щтока 2 фиксатором 30, установленным в самом щто- ке 2. От выпадания вкладынш 26 предохраняются цилиндрической поверхностью гайки 31. навернутой на обойму 27.

В расточку и1тока 2 установлен нодиру- жиненный пружиной 32 плунжер 33 с буртиком 34. Плунжер 33 направлен поверхностью 35 дополнительной расточки и в не.м вынолнены радиальные кана.чы 36. От осевого перемещения он ограничен стопорным кольцо.м 37, а своей конической или сферической поверхностью взаимодействует с ответной поверхностью хвостовика 5. В штоке 2 выполнены радиальный 38 и осевой 39 ка- iia,Tbi, в плунжере - осевой канал 40, а в хвостовике 5 - осевой канал 41. Перечисленные каналы сообщены между собой. В радиальном канале 38 штока 2 установлен клапан 42 (или в осевом канале 39 или 40), отрегулированный на относительно небольшое давление. В хвостовике 5 закреплена трубка 43, взаимодействующая с внутренней полостью полого поршня 15, на которой установлены уплотнения 44.

Возможен вариант, когда указанная трубка закрепляется в полом поршне 15 и взаимодействует с поверхностью осевого канала 41 хвостовика 5. .Между крышкой 45 гидроцилиндра 1 и поршнем 3 имеется, полость 46, запо.лненная СОЖ, которую подводят под небольшим давлением через отверстие 47 с помошью известного устройства, снабженного обратным клапаном. При этом клапан 42 отрегулирован на давление, большее, чем то, с которым СОЖ заполняют 46. Устройство дополнительно направлено, для чего, например, шток 2 неподвижно охвачен втулкой 48, соединенной с направляющей планкой 49, взаимодействующей с направляющими станка (фиг. 8).

Согласно второму варианту устройство (фиг. 9) также содержит гидроцилиндр (как на фиг. 11 со штоком 50, в расточку которого установлена оправка 51 протяжки, удерживаемая ВХОДЯП.1ИМИ в ее кольцевмо канавку шариками 52, установленными в отверстия штока 50 и взаимодействующими с подвижной гильзой 53. Последняя охватывает наружную поверхность штока 50, под- нружинена пружиной 54 и имеет на своей внутренней поверхности выточку 55 под шарики 52. Она имеет ограниченную величину осевого перемеш,ения, для чего на штоке 50 установлено, например, стопорное кольцо 56. На штоке 50 также выполнена резьба, а на нее навернута снабженная буртиком 57 опорная втулка 58. Наружной поверхностью она установлена в расточку направляюш,ей планки 59 (как на фиг. 1), при этом последняя крепится к ее буртику 57.

В расточку штока 50 также установлен подпружиненный пружиной 60 плунжер с буртиком 61, направленный дополнительной расточкой 62. Для ограничения его осевого перемеш,ения в кольцевую канавку штока 50 установлено, например, стопорное кольцо 63. На торцовой поверхности плунжера с бур- тиком 61 закреплено уплотнительное кольцо 64, взаимодействующее с торцовой поверхностью оправки 51. В штоке выполнены радиальный канал, в котором установлен обратный клапан (как на фиг. 1) и осевой канал 65, в плунжере с буртиком 61 - осевой канал 66 и радиальные 67, в оправке 51 - осевой канал 68, закрытый с выходного торца стопорной заглушкой 69. Перечисленные каналы сообщены между собой.

На оправке 51 выполнены кольцевые ка- навки, в которые помещены вкладыши 70, полученные в виде частей колец и снабженные выступом 71, служащи.м в качестве упора для пружин 72, охватывающих эти вкладыши и взаимодействующие со сборной ступенчатой втулкой. Последняя является под- вижной и состоит из взаимодействующей с вкладышами 70 обоймы 73 и втулки 74, при этом последняя соединена с обоймой 73, например, при помощи резьбы. На ступени обоймы 73 запрессованы деформирующие кольца 75 и выполнены радиальные каналы 76. На втулке 74 образованы радиальные каналы 77. Радиальные каналы 76 и 77 в рабочем положении совмещены между собой или находятся в одной плоскости, перпендикулярной оси оправки 51. На обойме 73, втул- ке 74 и оправке 51 соответственно выполнены кольцевые расточки 78, 79 и 80.

Внутренняя цилиндрическая поверхность 81 втулки 74 цредыдущей ступенчатой втулки взаимодействует с наружной цилиндрической поверхностью 82 обоймы 73 последу- юихей ступенчатой втулки. При этом ступенчатая втулка охватывает вкладыши 70 с образованием осевого хода с величиной i, учитывающей возможность открытия и закрытия радиальных каналов 76 и 77 по от- ношению к радиальным каналам 83, выполт ненным в оправке 51 и сообщенным с осевым каналом 68. Впереди первого деформирующего кольца в оправке 51 радиальные каналы не выполняются, т. е. протяжка выполнена с возможностью закрытия радиальных каналов перед последующим деформирующим кольцом цри выходе из обрабатываемой детали предыдущего деформирующего кольца. На оправке 51 закреплена передняя направляющая 84 и установлена задняя направляющая 85, ограниченная от осевого перемещения стопорной заглущкой 69.

На фиг. 13 представлено несколько иное конструктивное оформление рабочей части протяжки. Ступенчатая втулка 86 выполнена цельной и подпружинена пружиной 72 по своему заднему торцу. Та ее часть, на которой установлено деформирующее кольцо 75, контактирует не с цилиндрической поверхностью оправки 51, а с цилиндрической поверхностью предыдущей ступенчатой втулки. Радиальные отверстия 87 образованы на той части ступенчатой втулки, которая контактирует с цилиндрической поверхностью оправки 51. Наружная цилиндрическая поверхность 88 предыдущей ступенчатой втулки взаимодействует с внутренней цилиндрической поверхностью 89 последующей ступенчатой втулки. С целью доступа СОЖ к задней поверхности первого деформирующего кольца 75 на ступенчатой втулке 86 выполнены продольные пазы 90.

По первому варианту (фиг. 1) устройство работает следующим образо.м.

Через отверстие 47 в полость 46 подводят СОЖ по магистрали под небольшим давлением. Обрабатываемую деталь 91 подают через хвостовик 5 оправки протяжки на переднюю направляющую 11. Протяжку вводят продольными выступами 29 хвостовика 5 через пазы 28 обоймы 27 в расточку штока 2, а затем поворачивают ее, фиксируя положение фиксатором 30. При этом повороте штифты 31 вводят в прорези 22 планок 23 и 24. Включают рабочий ход. Первое дефор- .мирующее кольцо 7 входит в обрабатываемую деталь 91 и она опирается в планшайбу 92 протяжного станка. Оправка с рабочей частью протяжки перемещается относительно неподвижного полого поршня 15.

8это время под воздействием силы обработки в полости 46 гидроцилиндра 1 создается давление СОЖ. Она открывает клапан 42 и перемещается по каналам 39, 40 и 41, по каналу трубки 43, внутренней полости полого поршня 15, радиальным каналам 17 и выточке 16. Затем СОЖ через радиальные каналы 18 цилиндра 6 и радиальные каналы

9распорных втулок 8 поступает в полости, расположенные впереди деформирующих колец 7. При выходе из обрабатываемой детали 91 каждого предыдущего деформирующего кольца 7 закрываются радиальные каналы 9 и 18 перед каждым последующим деформирующим кольцом 7. Таким образом, исключается возможность прорыва СОЖ из зоны обработки.

В процессе обработки СОЖ по радиальным каналам 36 поступает в зону расточки штока 2 и воздействует на буртик 34 плунжера 33, поджимая его к хвостовику 5 протяжки. При выходе последнего деформирующего кольца 7 из обрабатываемой детали 91 удар воспринимается упругим элементом 4.

После окончания обработки следует обратный ход. В это время осуществляют заполнение СОЖ полости 46 гидроцилиндра 1. После окончания обратного хода протяжку расфиксируют, поворачивая ее, а потом выводят из расточки щтока 2 и обоймы 27. При этом щтифты 21 выводят из прорезей 22 планок 23 и 24. В дальнейшем цикл обработки повторяют.

Согласно второму варианту (фиг. 9) устройство работает следующим образом.

Заполняют гидроцилиндр СОЖ. О браба- тываемую деталь 91 подают на переднюю направляющую 84 протяжки и хвостовик оправки 51 вводят в расточку штока 50 (при этом положение штока 50 является таким, когда действием установленного на станке упора пружина 54 сжата, а выточка 55 обоймы 53 находится в плоскости отверстий под щарики 52). Включают рабочий ход. Пружина смещает вдоль штока 50 обойму 53, а последняя - шарики 52 в кольцевую канавку оправки 51. Первое деформирую- щее кольцо 75 входит в контакт с обрабатываемой деталью 91, прижимает ее к планшайбе 92 станка и само смещается совместно со ступенчатой втулкой вдоль оправки 51 протяжки до тех пор, пока обойма 73, сжав пружину 72, не упрется в торцовую поверх- ность вкладышей 70. При этом радиальные каналы 77 втулки 74 располагаются против радиальных каналов 83 оправки 51 или ее кольцевой выточки 80.

В дальнейшем вступает в контакт с обрабатываемой деталью 91 второе деформирующее кольцо 75 и также совместно со ступенчатой втулкой сдвигается вдоль оправки 51. Радиальные каналы 76 располагаются при этом в одной плоскости с радиальными каналами 83 и 77, СОЖ из осевого канала 68 поступает в полость, расположенную перед деформирующим кольцом 75. Каждое последующее открытие каналов происходит таким же образом. При выходе первого деформирующего кольца 75 из обрабатываемой детали 91 ступенчатая втулка под воздействием пружины 72 (а также давления СОЖ, находящейся в полости перед последующим деформирующим кольцом 75) смещается вдоль оправки 51, перекрывая радиальный канал 76 внутренней цилиндрической поверхностью 81 втулки 74. Закрытие каналов 76 перед последующими деформирующими кольцами 75 протекает таким же

0 о .5

5

0

5

O

5

образом, т. е. при работе предупреждается прорыв СОЖ из зоны обработки. Усилие обработки воспринимается вкладышами 70 и передается на оправку 51.

В процессе обработки СОЖ поступает через радиальные каналы 67 плунжера с буртиком 61, действуя на него, вследс .зие чего уплотнительное кольцо 64 прижимается к торцу оправки 51, предупреждая утечку самой СОЖ. В начале обратного хода СОЖ подают в полость гидроцилиндра, а в конце его обойма 53 находит на упор станка и смешается вдоль штока 50. Затем протяжку выводят из расточки штока 50 и цикл обработки повторяют.

Работа устройства по второму варианту с использованием рабочей части (фиг. 13) происходит следующим образом.

При вступлении в контакт с обрабатываемой деталью 91 первого деформирующего кольца 75 смещается вдоль оправки 51 ступенчатая втулка. Радиальные каналы 87 располагаются в одной плоскости с радиальными каналами 83. Но при этом оба канала перекрыты внутренней цилиндрической поверхностью 90 второй ступенчатой втулки. Когда вступает в контакт с обрабатываемой деталью 91 второго деформирующее кольцо 75, то вследствие осевого смещения второй ступенчатой втулки радиальные каналы 83 и 87 открываются и СОЖ поступает в зону обработки. Таким же образом происходит открытие последующих радиальных каналов 83 и 87. При выходе из обрабатываемой детали 91 первого деформирующего кольца 75 ступенчатая втулка сдвигается вдоль оправки 51 под воздействием пружины 72 и действия СОЖ. Этим достигается смещение радиальных каналов 87 и перекрытие радиальных каналов 83 внутренней поверхностью паименьщего диаметра ступенчатой втулки 86. Последующие радиальные каналы 83 перекрываются подобным образом.

Предложенное устройство работает при следующих режимах обработки. При использовании обычных серийных протяжных станков скорость протягивания выбирается из диапазона 2-11 м/мин. Патяги на деформирующее кольцо выбираются в пределах 0,02-0,5 мм. На первом деформирующем кольце и,елесообразно выбирать натяги мень- п:е максимальных. Клапан 42 регулируют на давление, минимально большее чем то, с которым СОЖ подают в гидроцилиндр 1 (нэ 0,,5 МПа).

Предложенное устройство обеспечивает использование высокого давления СОЖ, возникающего от усилия обработки, т. е. используя высокое давление, осушествляют обработку в наиболее идеальных условиях, а именно в условиях жидкостного контакта двух тел (обрабатываемого материала и материала деформирующего кольца). Это значительно уменьшает трение, в результате чего существенно снижается усилие обработки. Обработка в условиях жидкостного контакта устраняет одну из главных причин снижения качества поверхностного слоя - нарост, образующийся на рабочих поверхностях деформирующих колец, что сказывается на снижении шероховатости обработанной поверхности. Предложенное устройство существенно уменьшает вспомогательное вре- мя на закрепление и раскрепление протяжки (это уменьшение составляет не менее 50-60%). Обеспечиваются условия протягивания, когда исключается прорыв СОЖ из зоны обработки наружу. Прорыв СОЖ ведет к нерациональному опорожнению гидроцилиндра от СОЖ и к протягиванию в условиях сухого трения. Исключение прорыва СОЖ повышает безопасность работы оператора. Дополнительное направление устройства повышает его жесткость.и точность обработки. Применение упругого элемента уменьщает гидроудар в конце обработки.

/

Ж

фиг. /

Фиг. 2

А-А

24

21

Фиг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обжима полых деталей | 1982 |

|

SU1044389A1 |

| Устройство для протягивания | 1984 |

|

SU1316757A1 |

| Прошивка | 1991 |

|

SU1794636A1 |

| Устройство для обработки втулок | 1985 |

|

SU1247197A1 |

| Способ прокатки колец шарикоподшипников и устройство для его осуществления | 1980 |

|

SU967636A1 |

| Устройство для герметизации возвратно-поступательно движущегося механизма | 1989 |

|

SU1613744A1 |

| Борштанга | 1985 |

|

SU1398998A1 |

| Прошивка | 1983 |

|

SU1122454A1 |

| Способ образования резьбы на полой детали и устройство для его осуществления (его варианты) | 1983 |

|

SU1292889A1 |

| Станок для суперфинишной обработки желоба кольца шарикового подшипника | 1980 |

|

SU918058A1 |

1. Устройство для протягивания отверстий, содержаш.ее корпус, на которо.м неподвижно установлены чередуюшиеся де- формируюшие кольца и распорные втулки с радиальными каналами, поршень со штоком и обратный клапан, отличающееся тем, что, с целью повышения качества обработки за счет обеспечения жидкостного трения, корпус выполнен в виде соединенны.х между собой хвостовика и цилиндра, а устройство снабжено штифтами, вкладышами в фор- .ме частей колец, охватываюш.ей шток обоймы, плунжером и полы.м поршнем, на наружной поверхности которого выполнена выточка, соединенная с его внутренней полостью и радиальными каналами распорных втулок, при этом в цилиндре выполнены продольные пазы под штифты, жестко соединенные с полым поршнем, причем плунжер установлен в полости штока, а обратный клапан расположен в канале штока или плунжера, при этом на наружной поверхности штока выполнена кольцевая канавка для установки вкладышей, одна часть которых размешена в выполненных дуговых пазах обоймы, на внутренней поверхности обоймы выполнены продольные пазы, а на хвостовике - продольные выступы с угловым смешением относительно пазов обоймы, причем плунжер выполнен с буртиком и радиальными каналами. 2. Устройство для протягивания отверстий, содержашее корпус, на котором неподвижно установлены чередующиеся дефор- мируюш.ие кольца и распорные втулки с радиальными каналами, поршень со штоком и обратный клапан, отличающееся тем, что, с целью повышения качества обработки за счет обеспечения жидкостного трения, корпус выполнен в виде оправки с кольцевыми канавками, а устройство снабжено последовательно установленными ступенчатыми втулками с радиальными каналами и вкладышами в форме частей колец, при этом де- формируюшие кольца установлены на ступенчатых втулках, которые подпружинены относительно вкладышей, первая ступень каждой последую шей втулки выполнена охватываю- шей вторую ступень предыдущей втулки, а каждая ступенчатая втулка подпружинена со стороны заднего торца. 3.Устройство по п. 2, отличающееся тем, что ступенчаая втулка выполнена в виде соединенных между собой обоймы, установленной с возможностью взаимодействия с торцом вкладышей, и втулки, охватывающей указанные вкладыши. 4.Устройство по п. 3, отличающееся тем, что оно снабжено подпружиненной гильзой с выточка.ми на внутренней поверхности и шариками, а в штоке выполнены радиальные отверстия под шарики, при этом последние установлены с возможностью взаимодействия с выточка.ми гильзы. ш (/ Ю оо сд о 05

Вид В

ФигЛ

Г-Г

28

Фиг. б

30

27

Ф.

иг. 7

-Ж

9

57

5866 65 8260

Фиг. 9

/f-/С

Фиг. W

м-м

фиг. //

Л J

Фиг. 12

75 90 7/

f

- - LZSLA LZ J

фиг. 13

Составитель В. Кузнецов

Техред И. ВересКорректор М. Демчик

Тираж 740Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

| Проскуряков Ю | |||

| Г | |||

| и др | |||

| Объемное формование отверстий | |||

| М.: Машиностроение, 1984, с | |||

| Поршень для воздушных тормозов с сжатым воздухом | 1921 |

|

SU188A1 |

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

Авторы

Даты

1986-06-07—Публикация

1984-10-10—Подача