Изобретение относится к получению карборксиметилцеллюлозы и может быть использовано для получения других производных целлюлозы.

Известен способ получения высокомолекулярной карбоксиметилцеллюлозы обработкой сырцового хлопкового линта в течение 1,5-2 ч расчетным количеством 25-30% -ного водного раствора натриевой щелочи, измельчением и смешением с монохлорацетатом натрия для алкилирования при 25-30оС в течение 1,5-2 ч, дозреванием и сушкой целевого продукта. В полученной карбоксиметилцеллюлозе степень замещения составляет примерно 80, % при молярном соотношении целлюлозы, натриевой щелочи и монохлорацетата натрия, равном 1: 2: 2 (1).

Недостатками указанного способа являются:

использование в качестве сырья сырцового хлопкового линта, в котором остро нуждается текстильная промышленность;

низкие коэффициенты использования реагентов (40% ).

Наиболее близким к предлагаемому по технической сущности является способ получения карбоксиметилцеллюлозы обработкой вискозной целлюлозы водным раствором натриевой щелочи и монохлорацетатом натрия с добавлением 0,1-0,5% -ного водного раствора алкилбензосульфоната натрия и 0,001-0,005% -ной водорастворимой соли кобальта от массы целлюлозы с последующим дозреванием продукта при 90оС в течение 3 ч для доведения степени замещения до 69-75% . При этом молярное соотношение целлюлозы, натриевой щелочи и монохлорацетата натрия равно 1: 1,5: 1,3 (2).

Недостатками указанного способа являются:

использование в качестве сырья дорогостоящей вискозной целлюлозы и солей редкого металла кобальта;

длительность процесса дозревания при 90оС.

Целью изобретения является снижение расхода дорогостоящей вискозной целлюлозы, расширение ассортимента сырья для производства карбоксиметилцеллюлозы и повышение содержания основного вещества в готовом продукте.

Указанная цель достигается тем, что в способе получения карбоксиметилцеллюлозы, включающем щелочную обработку целлюлозного сырья водным раствором едкого натра, алкилирование щелочной целлюлозы монохлорацетатом натрия, дозревание и последующую сушку готового продукта, в качестве целлюлозного сырья используют смесь вискозной целлюлозы и отхода хлопкоочистительных заводов при массовом соотношении соответственно 50-90: 10-50, и щелочную обработку указанных компонентов смеси осуществляют раздельно при использовании соответственно 22 и 28% -ных растворов с последующим объединением реакционных масс.

Способ осуществляется следующим образом.

Вискозную целлюлозу и отход хлопкоочистительных заводов, взятых в количестве 50-90 и 10-50% соответственно, обрабатывают раздельно водными растворами натриевой щелочи с концентрацией соответственно 22 и 28% при 45-50оС в течение 1,5-2 ч. Затем реакционную массу объединяют и после охлаждения до 22оС обрабатывают монохлорацетатом натрия в течение 1,5 ч, после чего ее подвергают дозреванию в течение 1 ч при температуре до 80оС и сушат. При этом молярное соотношение сырьевой смеси, натриевой щелочи и монохлорацетата натрия составляет 1: 1,4: 1,2.

Существенным отличием предлагаемого способа является то, что часть вискозной целлюлозы заменяют отходом хлопкоочистительных заводов. Целлюлозу и отход обрабатывают раздельно 22 и 28% -ными водными растворами натриевой щелочи с последующим совместным алкилированием монохлорацетатом натрия.

Отход хлопкоочистительных заводов состоит из 80-85% мелковолокнистого неочищенного линта и 12-20% твердых остатков высушенных хлопковых коробочек.

П р и м е р 1. 9 г вискозной целлюлозы и 1 г отхода хлопкоочистительных заводов раздельно обрабатывают соответственно 11,3 мл 22% -ного и 1 мл 28% -ного водных растворов натриевой щелочи при температуре не выше 50оС в течение 1,5 ч. Затем обе массы смешивают и после охлаждения до 22оС объединенную массу (90% вискозной целлюлозы и 10% отхода) обрабатывают 8,6 г монохлорацетата натрия в течение 1,5 ч при перемешивании. Затем реакционную массу подвергают этерификации в течение 1 ч при 80оС и сушат. Получают 23,9 г карбоксиметилцеллюлозы белого цвета со степенью замещения 75% . .

П р и м е р 2. Аналогично примеру 1 обрабатывают раздельно 7 г целлюлозы и 3 г отхода хлопкоочистительных заводов соответственно 8,8 и 2,9 мл водных растворов натриевой щелочи. После смешивания реакционные массы (70% вискозной целлюлозы и 30% отхода) совместно обрабатывают 8,6 г монохлорацетата натрия. Получают 23,5 г карбоксиметилцеллюлозы кремового цвета со степенью замещения 73% .

П р и м е р 3. Аналогично примеру 1 обрабатывают раздельно 5 г вискозной целлюлозы и 5 г отхода хлопкоочистительных заводов соответственно 6,3 и 4,8 мл водных растворов натриевой щелочи и после смешивания реакционные массы (50% вискозной целлюлозы и 50% отхода) вместе обрабатывают 8,6 г монохлорацетата натрия. Получают 24,2 г карбоксиметилцеллюлозы светло-коричневого цвета со степенью замещения 70% .

П р и м е р 4. Аналогично примеру 1 обрабатывают раздельно 3 г вискозной целлюлозы и 7 г отхода хлопкоочистительных заводов соответственно 3,8 и 6,7 мл водных растворов натриевой щелочи, затем реакционные массы (30% вискозная целлюлоза и 70% отход) совместно обрабатывают с добавлением 8,6 г монохлорацетата натрия. Получают 23,6 г карбоксиметилцеллюлозы коричневого цвета со степенью замещения 68% .

П р и м е р 5. Аналогично примеру 1 обрабатывают раздельно 2 г вискозной целлюлозы и 8 г отхода хлопкоочистительных заводов соответственно 2,5 и 7,6 мл водных растворов натриевой щелочи. Затем реакционные массы (20% вискозная целлюлоза и 80% отход) совместно обрабатывают с добавлением 8,6 г монохлорацетата натрия. Получают 24,4 г карбоксиметилцеллюлозы темно-коричневого цвета со степенью замещения 63% .

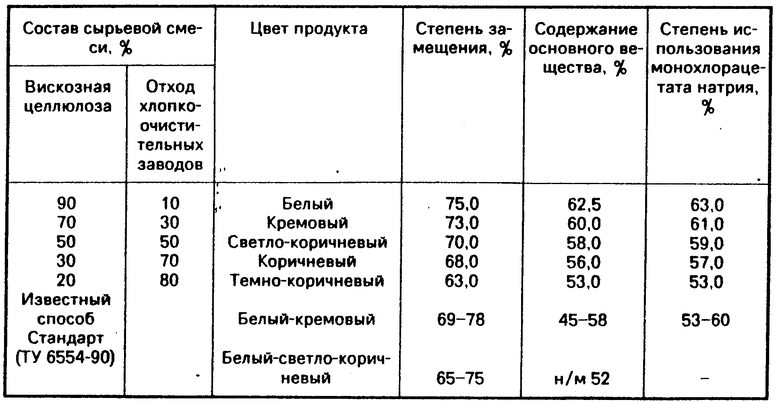

Некоторые показатели карбоксиметилцеллюлозы, полученной по предлагаемому способу, приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАРБОКСИМЕТИЛЦЕЛЛЮЛОЗЫ | 1997 |

|

RU2128188C1 |

| Способ получения карбоксиметилцеллюлозы | 1980 |

|

SU952853A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОЛИ КАРБОКСИАЛКИЛЦЕЛЛЮЛОЗЫ | 1998 |

|

RU2133755C1 |

| Способ получения карбоксиметилцеллюлозы | 1981 |

|

SU1028676A1 |

| Способ получения высокомолекулярной карбоксиметилцеллюлозы | 1976 |

|

SU737404A1 |

| Способ получения карбоксиметилцеллюлозы | 1989 |

|

SU1700005A1 |

| Способ получения карбоксиметилцеллюлозы | 1981 |

|

SU1087526A1 |

| Способ получения кальциевой соли целлюлозогликолевой кислоты | 1980 |

|

SU956486A1 |

| СПОСОБ ПОЛУЧЕНИЯ НАТРИЙКАРБОКСИМЕТИЛЦЕЛЛЮЛОЗЫ | 1991 |

|

RU2096417C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОКСИМЕТИЛОВОГО ЭФИРА ХИТОЗАНА | 1992 |

|

RU2044741C1 |

Сущность изобретения: вискозную целлюлозу обрабатывают 22% -ным водным раствором едкого натра. Отходы хлопкоочистительных заводов обрабатывают 28% -ным водным раствором едкого натра. Реакционные растворы объединяют. Массовое соотношение вискозной целлюлозы и отходов равно 50 - 90 : 10 - 50. Полученную щелочную целлюлозу алкилируют монохлорацетатом натрия с последующим дозреванием. Карбоксиметилцеллюлозу сушат. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ КАРБОКСИМЕТИЛЦЕЛЛЮЛОЗЫ, включающий щелочную обработку целлюлозного сырья водным раствором едкого натра, алкилирование щелочной целлюлозы монохлорацетатом натрия, дозревание и последующую сушку готового продукта, отличающийся тем, что в качестве целлюлозного сырья используют смесь вискозной целлюлозы и отхода хлопкоочистительных заводов при массовом соотношении соответственно 50 - 90 : 10 - 50 и щелочную обработку указанных компонентов смеси осуществляют раздельно при использовании соответственно 22- и 28% -ных растворов с последующим объединением реакционных масс.

Авторы

Даты

1994-05-15—Публикация

1991-07-09—Подача