. Изобретение относится к получению карбоксиметилцеллюлоэы (КМЦ) пу тем 0-алкилирования щелочной целлюлозы монохлорацетатом натрия, монохлоруксусной кислотой или их смесями , КМЦ содержащая примеси, находит применение в нефтедобУвающей, газовой и геологоразведочной промьишенности при бурении нефтяных и газовых скважин, в промышленности синтетических моюиих средств, горно химической, горнообогатительной, текстильной и других отраслях промьииленности. Известен способ получения КМЦ 0алкилированием шелочной целлюлозы монохлорацетатом натрия l . Недостатками известного способа являются низкая эффективность карбо симетилйрования,т.е.низкий коэффици ент полезного использования О-алкили рующего реагента (34%-44%),и исполь зование в качестве о-алкилирующего р агента дефицитного и дорогостоящего сырья - монохлорацетата натрия или монохлоруксусной кислоты.Низкая эффективность карбоксиметилирования Объясняется тем,что наряду с основн реакцией карбоксиметилирования проте кает побочная реакция гидролиза мон хлорацетата натрия, Использование указанных О-алкили руюших реагентов объясняется тем, что в настоящее время не известны другие реагенты, карбоксиметилирующ щелочную целлюлозу. Известен также способ повьш1ения эффективности карбоксиметилирования удалением влаги в процессе завершения реакции карбоксиметилирования Однако, удаление влаги в процессе завершения реакции карбоксиметилирования приводит к нестабильности процесса, т.е. невозможности получе ния качественного продукта из-за трудности контроля температуры и вр мени подачи массы на сушку в услови ях экзотермического процесса. Отклонение температуры или момента подачи массы на сушку на весьма низкую труд но регулируемую величину приводит к снижению качества КМЦ и понижению эффективности реакции карбоксиметилирования. Кроме того, КМЦ, получаемая при этом, имеет ватообразный вид и соответственно низкую насыпную мас су (на 20-25% меньше, чем по f ) , что затрудняет ее грануляцию и вызывает повышенный расход тары. Наиболее близким к предлаг.аемому по технической суи-ности и достигаемо му результату является способ получения КМЦ, заключающийся в том, что .щелочную целлюлозу, полученную мерсеризацией в пресс-вййнах, отжатую от избытка шелочи и измельченную в , аппаратах Вернера-Пфлейдерера, обрабатывают в этих же аппаратах монохлорацетатом натрия, после чего в реакционной смеси завершается реакция карбоксиметилирования, она сушится и измельчается з . Недостатками известного способа являются низкая эффективность О-алкилирования (от 43,5% при молярном соотношении целлюлоза:монохлорацетат натрия 1:2,0 до 50,4% при молярном соотношении 1:0,25) и соответственно высокий расход монохлорацетата натрия. Целью изобретения является сокращение расхода моноклорацетата натрия, увеличение выхода целевого продукта и утилизация отходов производства. Поставленная цель достигается тем, что согласно способу получения КМЦ мерсеризацией целлюлозы раствором едкого натра с последующим отжимом и измельчением, алкилированием щелочной целлюлозы монохлорацетатом .натрия с последующим выделением целевого продукта, алкилирование проводят сме.сью монохлорацетата натрия с кубовым остатком стадии очистки КМЦ при соотношении 1:0,05-2,0. Мерсеризацию можно проводить раствором кубового остатка стадии очистки КМЦ, содержащим 100-250 г/л солей остатка и 200-300 г/л едкого натра. Кубовые остатки образуются при очистке технической КМЦ путем ее экстракции водными растворами этанола с вымыванием примесей. Такая КМЦ находит применение в парфюмерной и других отраслях промышленности. Образующийся кубовый остаток содержит, %г Хлорид натрия 45-60 Гликолят натрия 35-50 Ацетат, карбонат и другие соли натрия 10-20 Этот остаток, являюшийся обременительным отходом производства очищенной КМЦ, удаляется в канализацию вместе со сточными водами, что засоляет и загрязняет водоемы и является крайне отрицательным явлением с точки зрения экологии. Способ осушествляется следующим образом. Щелочную целлюлозу, полученную любым методом, обрабатывают в аппарате типа Вернера-Пфлейдерера смерью монохлорацетата натрия и отходов, бразующихся в процессе очистки КМЦ, содержащих 45-60% хлорида натрия, 35-50% гликолята натрия и 10-20% ацетата, карбонатов и других солей натия при соотнолении монохлорацетат натрия и кубовые остатки 1:0,1-2,0. После перемешивания и завершения еакции карбоксиметилирования КМЦ суится и упаковывается. При таких усовиях обработки гидролиз О-алкилиующего реагента протекает в значительно меньшей степени эффективность реакции карбоксиметилирования повышается до 55-58%.

Использование щелочного раствора кубовой жидкости с содержанием солей 200-250 г/л позволяет снизить вымывание гемицеллюлоз из целлюлозы с 3-4 до 1% за счет снижения набухания целлюлозы в полученном растворе и повысить выход целевого продукта, а также снизить коэффициент использования алкилирующего реагента с 1,8 до 1,4-1,6 моль на элементарное звено целлюлозы за счет уменьшения содержания воды в сделочной целлюлозе

Снижение содержания солей в щелочном растворе кубовой жидкости ниже 100 г/л не приводит к получению желаемых результатов, так как не снижает набухания целлюлозы и вымывания гемицеллюлоз из целлюлозы. Уменьшение содержания воды в реакционной массе недостаточно для повышения коэффициента использования алкилирующего реагента. Повышение содержания, солей более 250 г/л ухудшает качество готового продукта.

Концентрация едкого натра ниже 200 г/л не позволяет получить требуемую степень замещения готового продукта и затрудняет работу оборудования-. Повышение концентрации едкого натра более 300 г/л приводит к увеличению содержания едкого натра в реакционной массе и снижению коэффициента использования алкилирующего реагента.

Щелочной раствор кубовой жидкости приготавливается либо путем растворения едкого натра в кубовой жидкости указанного состава, либо путем смешения кубовой жидкости с концентрированным раствором щелочи до содержания солей 100-250 г/л.

Древесную целлюлозу обрабатывают щелочным раствором кубовой жидкости, содержащим 100-250 г/л солей состава: 40-130 г/л хлористого натрия, 2590 г/л гликолята натрия и 5-30 г/л ацетатов, карбонатов и других солей и 200-300 г/л едкого натра, в течение 30 мин , отжимают до 2,6-3,0 кратного веса, смешивают с алкилирую|Щим реагентом при соотношении целлю1лоза:монохлорацетат натрия равном |1:1,4-1,8 моль. Полученную реакционную смесь выдерживают при 80°С в те чение 2 ч и в продукте определяют степень замещения, содержание основного вещества, выход КМЦ и эффективность использования алкилирующего реагента,

Пример 1.844г щелочной целлюлозы, полученной известным способом, имеющей в составе, %: об -иеллюлоза 32,96; NaOH 16,25, обрабатывают 322 г монохлорацетата натрия и

32 г кубового остатка (соотношение 1:0,1), имеющего следующий состав,%: Хлорид натрия 51,4 Гликолят натрия 36,7 Ацетат натрия 5,0 Едкий натр1,8

Карбонат натрия 5,1 После завершения реакции КМЦ имеет степень замещения 88, степень полимеризации 518, содержание основного вещества 56,1%. Эффективность реакции карбоксиметилирования 55%.

Пример 2 . Опыт проводят так же, как в примере 1, но щелочную целлюлозу обрабатывают 220 г монохлорацетата натрия и 137,6 г кубового остатка (соотношение 1:0,63) состава по примеру 1. После завершения реакции КМЦ имеет степень замещения 65, степень полимеризации 534, содер.жание основного вещества 54,3%. Эффективность реакции карбоксиметилирования 59%.

Пример 3. Опыт осуществляют .как в примере 1, но щелочную целлюлоэу обрабатывают 240 г монохлорацета:Та натрия и 480 г кубового остатка состава, как в примере 1 (соотношение 1:2). После завершения реакции КМЦ имеет степень замещения 65, степень полимеризации 526, содержание основного вещества 51,4%. Эффективность реакции карбоксиметилирования

.58,7%.

Пример 4. Опыт осуществляют как в примере 1, но щелочную целлюлозу обрабатывают 329 г, монохлорацетата натрия и 25 г кубового остатка состава ,как в примере 1 (соотношение 1:0,08). После завершения реакции КМЦ имеет степень замещения 82 степень полимеризации 446, содержание основного вещества 51,4%. Эффективность реакции карбоксиметилирова.ния 48,75%.

Пример 5 (известный). Опыт осуществляют, как в примере 1, но щелочную целлюлозу обрабатывают 322 г монохлорацетата натрия. После завершения реакции КМЦ имеет степень замещения 77, степень полимеризации 421, содержание основного вещества 51,9%. Эффективность реакции карбосиметилирования 48,1%.

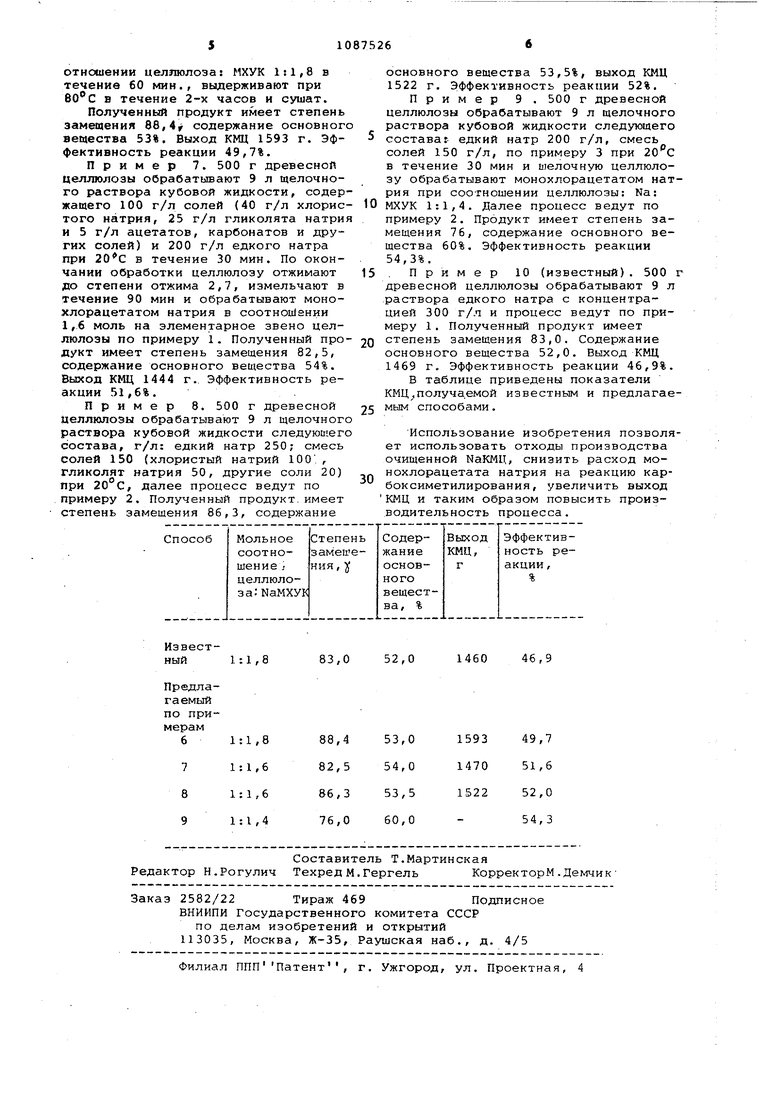

Пример 6. 500 г древесной целлюлозы обрабатывают 9 л щелочного раствора кубовой жидкости, содержащего 250 г/л солей (130 г/л натрий хлористый, 90 г/л гликолята натрия и 30 г/л других солей) и 300 г/л едкого натра при 20с в течение 30 мин. По окончании обработки целлюлозу отжимают до степени отжима 2,8 и измелчают в течение 60 мин. Измельченную щелочную целлюлозу, имеющую состав, %: целлюлоза 33, едкий натр 16, соли 7,0, вода 44, смешивают с монохлорацетатом натрия при мольном соотношении целлюлоза: МХУК ,8 в течение 60 мин., выдерживают при в течение 2-х часов и сушат. Полученный продукт имеет степень замещения 88,4 содержание основног вещества 53%. Выход КМЦ 1593 г. Эффективность реакции 49,7%. Пример 7. 500 г древесной целлюлозы обрабатывают 9 л щелочного раствора кубовой жидкости, содер жащего 100 г/л солей (40 г/л хлорис того натрия, 25 г/л гликолята натри и 5 г/л ацетатов, карбонатов и других солей) и 200 г/л едкого натра при в течение 30 мин. По окончании обработки целлюлозу отжимают до степени отжима 2,7, измельчают в течение 90 мин и обрабатывают монохлорацетатом натрия в соотношении 1,6 моль на элементарное звено целлюлозы по примеру 1. Полученный про дукт имеет степень замещения 82,5, содержание основного вещества 54%. Выход КМЦ 1444 г. Эффективность реакции 51,6%. Пример 8. 500 г древесной целлюлозы обрабатывают 9 л щелочног раствора кубовой жидкости следующег состава, г/л: едкий натр 250; смесь солей 150 (хлористый натрий 100, Гликолят натрия 50, другие соли 20) при 20°С, далее процесс ведут по примеру 2. Полученный продукт, имеет степень замещения 86,3, содержание основного вещества 53,5%, выход КМЦ 1522 г. Эффективность реакции 52%. Пример 9 . 500 г древесной целлюлозы обрабатывают 9 л щелочного раствора кубовой жидкости следующего состава г едкий натр 200 г/л, смесь солей 150 г/л, по примеру 3 при 20с в течение 30 мин и шелочную целлюлозу обрабатывают монохлорацетатом натрия при соотношении целлюлозы: Na: МХУК 1:1,4. Далее процесс ведут по примеру 2. Продукт имеет степень замещения 76, содержание основного вещества 60%. Эффективность реакции 54,3%. Пример 10 (известный). 500 г древесной целлюлозы обрабатывают 9 л раствора едкого натра с концентрацией 300 г/л и процесс ведут по примеру 1. Полученный продукт имеет степень замещения 83,0. Содержание основного вещества 52,0. Выход КМЦ 1469 г. Эффективность реакции 46,9%. В таблице приведены показатели КМЦ получаемой известным и предлагаемым способами. Использование изобретения позволяет использовать отходы производства очищенной ЫаКМЦ, снизить расход монохлорацетата натрия на реакцию карбоксиметилирования, увеличить выход КМЦ и таким образом повысить производительность процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения карбоксиметилцеллюлозы | 1980 |

|

SU952853A1 |

| Способ получения высокогидрофильной карбоксиметилцеллюлозы | 1982 |

|

SU1073237A1 |

| Способ получения карбоксиметилцеллюлозы | 1981 |

|

SU1028676A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОКСИМЕТИЛЦЕЛЛЮЛОЗЫ | 1972 |

|

SU347334A1 |

| Способ получения карбоксиметилцеллюлозы | 1989 |

|

SU1700005A1 |

| Буровой раствор | 1981 |

|

SU973586A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛКАРБОКСИМЕТИЛОВЫХ ЭФИРОВ ЦЕЛЛЮЛОЗЫ | 1973 |

|

SU384828A1 |

| Способ получения карбоксиметилцеллюлозы | 1979 |

|

SU859374A1 |

| Способ получения кальциевой соли целлюлозогликолевой кислоты | 1980 |

|

SU956486A1 |

| Способ получения карбоксиметилхитин-глюканового комплекса | 2023 |

|

RU2822043C1 |

I. СПОСОБ ПОЛУЧЕНИЯ КАРБОКСИМЕТИЛЦЕЛЛЮЛОЗЫ мерсеризацией целлюлозы раствором едкого натра с последующим отжимом и измельчением, алкилированием щелочной целлюлозы монохлорацетатом натрия и выделением целевого продукта, отличающийся тем, что, с целью сокращения расхода монохлорацетата натрия, увеличения выхода целевого продукта и утилизации отходов производства, алкилирование проводят смесью монохлорацетата натрия с кубовым остатком стадии очистки карбоксиметилцеллюлозы при соотношении 1:0,05-2,0. 2. Способ по п. 1, отличающийся тем, что мерсеризацию проводят раствором кубового остатка (Я стадии очистки карбоксиметилцеллюлозы,содержащим 100-250 г/л солей остатка и 200-300 г/л едкого натра. о X) :л ю

Извест83,0 ный 1:1,8

46,9

1460

52,0

Авторы

Даты

1984-04-23—Публикация

1981-11-10—Подача