Изобретение относится к устройству для рекомбинации водорода и кислорода.

Существует проблема устранения водорода из газовой смеси, в особенности при авариях на ядерных реакторах, при которой водород возникает в кислородосодержащей атмосфере предварительной емкости или в системе уменьшения давления ядерного реактора и тем самым вызывает опасность взрыва [1] . Для того, чтобы избежать опасности взрыва, известен путь устранения водорода путем каталитически поддерживаемой рекомбинации с кислородом в водяной пар. Особенно пригодны для этой цели катализаторы [2] , являющиеся частью предохранительного устройства, которое свою эффективность должно проявлять только в случае аварии. Известно размещение катализатора в пространстве, внутри которого должен быть устранен в случае аварии водород, в герметично закрываемом корпусе, который при возникновении аварийной ситуации под давлением и/или температуры автоматически открывается и, тем самым, катализатор начинает воздействовать на атмосферу, содержащую водород и кислород.

Во время расплавления сердечника (стержня) в напорном резервуаре реактора (Р ДВ) повышение температуры в расплаве достигает 2400оС, причем большие количества продуктов давления и структурных материалов освобождаются в атмосферу предохранительной емкости. Они собираются там в смесь водорода и газов, в которой могут быть суспензированы аэрозольные частицы с концентрацией массы до 20 г/м3. Так может находиться, например, в контуре низкого давления к началу взаимодействия расплав-бетон в предохранительном резервуаре, будучи взвешенной в воздухе, от 1 до 3 т диспергированной массы. Большая часть частичек, а именно больше 95% , не радиоактивна, а большая доля радиоактивных веществ связана в аэрозольные частицы. Упомянутое вначале освобождение водорода при авариях реактора совпадает во времени с названным выше освобождением аэрозолей.

Испытания на моделях показали, что освобождение пара практически возникает с началом аварии, связанной с расплавлением стержня, в то время как освобождение водорода и одновременно, тем самым, освобождение аэрозолей происходит только с некоторой задержкой. При наличии больших количеств пара и сильного потока каталитическая реакция происходит медленнее. Скорость реакции экспоненциально увеличивается с ростом температуры. Только при достаточно высокой температуре на поверхности катализатора создается конвективный поток, который достаточен, чтобы помешать тому, что содержащиеся в газовой смеси аэрозольные частицы будут осаждаться на поверхность катализатора. Это базируется на постоянном - при соответствующей высокой температуре и скорости преобразования - образовании реакционного пара на поверхности катализатора. Однако, пока в начальной фазе температура катализатора еще не будет достаточно высока, аэрозольные частички и содержащиеся в паре частики смазки могут осаждаться на поверхность и уменьшать эффективную поверхность катализатора, а также в существенной степени отрицательно влиять на активность катализатора.

Устройство содержит носитель катализатора внутри цилиндрической трубы, оба торца которой уплотнены автоматически открывающимися в случае аварии затворами. Труба установлена вертикально в защищаемой полости и имеет между своим нижним торцом и носителем катализатора фильтрующее устройство для химической нейтрализации антикатализаторов. Фильтр может быть пористым керамическим телом или спрессованной волоконной структурой, которая содержит нитрат серебра. Когда затворы на двух торцах трубы открываются, проникает содержащая водород атмосфера в трубу и поступает через фильтр к носителю катализатора, который нагревается в связи с эндотермической реакцией и, тем самым, создается газовый поток через трубу [3] .

В качестве примера автоматически открывающихся в зависимости от температуры затворов приведены мембраны из пластмассы, расплавляющейся при повышенных температурах, а также биметаллические пластины. Биметаллические пластины не обеспечивают никаких газоплотных затворов. С другой стороны, пластмассовые мембраны не гарантируют надежного герметичного затвора по давлению. Кроме того, они могут сгореть в случае целенаправленного воспламенения и из-за освобождения при этом газов загрязнить окружающую среду.

Водород, освобождающийся прежде всего в случае аварии, течет через полости установки, в которых находятся циркуляционные насосы, подшипники скольжения, электродвигатели и т. д. и захватывает с собой при этом некоторые количества смазочного и уплотняющего жира. Попадающие к носителю катализатора жировые частицы могут осаждаться на поверхности катализатора, пока их температура будет лежать ниже температуры испарения жира. Оказалось, что такие отложения жира существенно ухудшают каталитическую активность. Уже малое количество жира (только 0,05 г/л пара) может помешать каталитической реакции. Для устранения этой возникающей из-за жира проблемы устанавливают защитное устройство для носителя катализатора. В основном, это защитное устройство содержит фильтр, пропускающий газ, но имеющий высокую степень отделения для аэрозолей и жировых частиц. НЕРА (High Efficiency Particulate Air) фильтры - это фильтры из стеклянного войлока и связующего, которые очень температуроустойчивы (до около 900оС). Фильтры окружают носитель катализатора таким образом, что аэрозоли и частички жира удерживаются достаточно далеко от поверхности катализатора, в то время как водород и кислород поступают на эту поверхность. Из-за закрытия фильтрами и из-за соответственно неинтенсивного отвода тепла температура на поверхности катализатора быстро увеличивается за счет экзотермической реакции рекомбинации. Как только температура достигнет значения, при котором частички жира больше не могут осаждаться на поверхности катализатора, фильтры откидываются и тем самым обеспечивают беспрепятственный доступ атмосферы защищаемого помещения к носителю катализатора, так что катализатор может теперь проявить свою полную эффективность. Хотя описываемые в этой заявке на патент фильтры защищают носитель катализатора в начальной фазе аварии от отложения аэрозолей и жировых частиц, но они не могут предотвратить длительное ухудшение каталитической эффективности катализаторными ядами (антикатализаторами), содержащимися в окружающей атмосфере, перед возникновением аварии.

Время эксплуатации реактора составляет до 40 лет. Во время этого длительного срока устройства для рекомбинации водорода и кислорода должны сохранять при готовом к работе состоянии свою полную функциональную способность. Известно, что палладий и платина в качестве материала катализатора чувствительны к отравлению поверхности и теряют свою эффективность. Описываемые в заявке [2] сплавы менее чувствительны, однако нет никаких результатов длительных исследований о воздействии загрязнений таких, как хлор, сера и т. д.

Целью изобретения является такое выполнение устройства, которое не теряет ни длительной готовности к работе, ни эффективности из-за отложения аэрозолей и жировых частиц на поверхность катализатора при возникновении аварии.

Цель достигается тем, что носитель катализатора во время состояния готовности к работе находится в герметично закрываемом корпусе, благодаря чему исключается заражение поверхности катализатора. Корпус заполнен при избыточном давлении (с величиной порядка 105 Па) таким инертным газом, как аргон, азот, водород или гелий.

Различаются три эксплуатационных состояния вариантов исполнения устройства, а именно: состояние готовности к работе до возникновения аварии, предварительное эксплуатационное состояние после возникновения аварии, а также окончательное эксплуатационное состояние после достижения такой температуры на поверхности катализатора, которая гарантирует эффективную рекомбинацию и при которой больше не может возникнуть опасения за ухудшение эффективности катализатора из-за отложений аэрозолей и жира.

Возникновение аварии связано с повышением температуры, при которой срабатывают первые затворы, открывающиеся в зависимости от температуры, и освобождают до этого герметично закрытые отверстия в корпусе, так что окружающая атмосфера может проникать в корпус. Тем самым устройство из своего состояния готовности к работе переходит в предварительное рабочее состояние. Температура срабатывания этих первых затворов в предпочтительном варианте использования устройства находится в зоне 100оС. Положение носителя катализатора и фильтров в корпусе, а также положение и величина отверстий выбираются так, что поступает достаточно водорода и кислорода для рекомбинации на носитель катализатора, но не возникает никакого слишком интенсивного потока и частички жира и аэрозолей удерживаются в стороне от поверхности катализатора, так что они не могут осадиться на поверхность катализатора. В этом эксплуатационном состоянии поток относительно небольшой интенсивности ведет к быстрому увеличению температуры носителя катализатора, так что за относительно короткое время температура достигает значение выше 160оС, при котором имеет место самонесущая, ускоренная каталитическая реакция. При этом подъеме температуры достигается температура срабатывания второго затвора, открывающегося в зависимости от температуры, который после этого освобождает дополнительное отверстие в корпусе и приводит устройство в его окончательное эксплуатационное (рабочее) состояние. В этом окончательном рабочем состоянии носитель катализатора без промежуточного включения фильтрующего устройства полностью подвергается действию окружающей газовой смеси, на которой должен быть извлечен водород.

Открывающиеся в зависимости от температуры затворы спаяны с корпусом так, что имеется надежное, постоянно герметичное соединение. По температуре расплавления используемого припоя может устанавливаться температура срабатывания затвора.

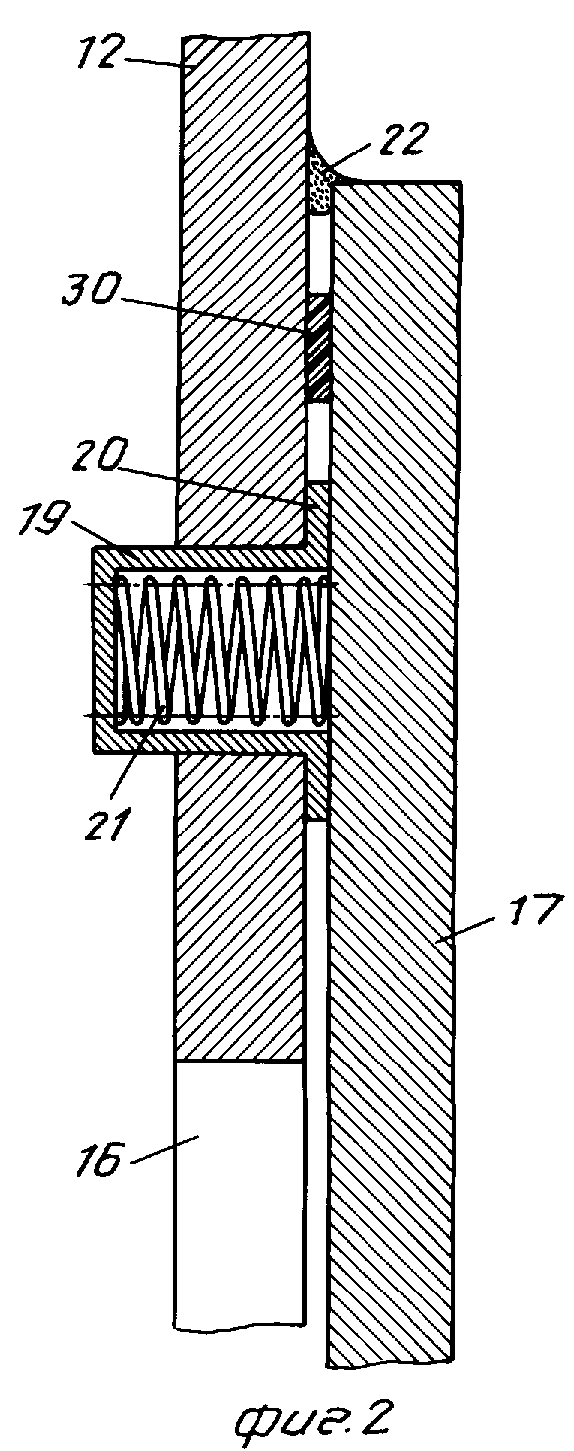

На фиг. 1 изображен корпус предлагаемого устройства; на фиг. 2 - затвор, открывающийся в зависимости от температуры; на фиг. 3 - сечение А-А на фиг. 1.

На фиг. 1 для лучшей наглядности опущены носитель катализатора и фильтрующее устройство. Корпус 1 собирается из трех узлов - частей 2, 3 и 4, причем меньшие узлы (части 2 и 3) находятся с двух сторон большого среднего узла (части 4). Каждый из этих узлов корпуса содержит раму из сваренных уголков, а рамы трех узлов корпуса со своей стороны свариваются в единую раму. За исключением днища средней части 4 корпуса к рамам приварены стальные листы 5-12. В дне средней части 4 корпуса выполнена дверь со створками 13 и 14, которые шарнирно закреплены с возможностью поворота на противоположных продольных сторонах рамы средней части корпуса. Стенки между двумя наружными частями 2 и 3 корпуса, с одной стороны, и средней частью 4 корпуса, с другой стороны, образованы крупноячеистыми сетками 15, из которых на фиг. 1 из-за "вырванного" изображения листа 9 можно увидеть только сетку между частями 3 и 4 корпуса. Эти сетки 15 разделяют общую внутреннюю полость корпуса 1 на две наружные фильтровальные камеры, соответствующие двум частям 2 и 3 корпуса, и среднюю камеру для катализатора, соответствующую средней части 4 корпуса. Сетки гарантируют свободный конвективный обмен между фильтровальными камерами и камерой катализатора. Каждая из фильтровальных камер содержит фильтрующее устройство, в то время как камера катализатора содержит также носитель катализатора. Образующие корпус 1 уголки и листы выполнены, преимущественно, из нержавеющей стали.

Обе наружные части 2 и 3 корпуса за исключением своей верхней стенки (фиг. 1) имеют на каждой из остальных стенок по отверстию 16 (фиг. 2). Каждое их этих отверстий закрыто с наружной стороны соответствующей стенки крышкой 17. Средняя часть 4 корпуса имеет подобное, также закрытое снаружи крышкой 17 отверстие в своей верхней стенке. Крышки 17 образуют первые затворы, открывающиеся в зависимости от температуры. Створки 13 и 14 образуют второй открывающийся в зависимости от температуры затвор и представлены штрихами в своем откинутом положении (фиг. 1). Также крышки 17 и створки 13, 14 выполнены, преимущественно, из нержавеющей стали.

На фиг. 2 поз. 12 обозначена стенка корпуса 1, имеющая один из соответствующих затворов. В местах, обозначенных на фиг. 1 точками 18, в сверление в стенке корпуса вставлен стакан 19 для пружин, который опирается фланцем 20 к наружной стороне стенки корпуса и содержит заранее нагруженную винтовую пружину 21. Листовая крышка 17 перекрывает соответствующее отверстие 16 в стенке корпуса, а также пограничную зону стенки вокруг отверстия и прилегает к фланцам 20 стаканов 19 для пружины и, в случае необходимости, к дистанционному держателю 30. Вдоль всего своего периметра крышка 17 спаяна со стенкой корпуса (поз. 22 на фиг. 2). Температура плавления примененного для этого припоя определяет температуру срабатывания этого первого затвора. Как только будет достигнута эта температура срабатывания, припой начнет расплавляться. Заранее нагруженные пружины 21 отдавят крышку 17 от стенки корпуса, так что отверстие 16 освободится. Затем предусматриваемые в зоне внешних частей 2 и 3 корпуса крышки 17 отбрасываются из-за силы тяжести от корпуса. Крышка 17 затвора, предусматриваемого на верхней стороне средней части 4 корпуса, заранее нагруженными пружинами 21 до такой степени поднимается вверх от стенки корпуса, что гарантируется беспрепятственный поток через соответствующее отверстие.

Створки 13 и 14, образующие в состоянии готовности и в предварительном рабочем состоянии устройства дно содержащей камеру катализатора средней части 4 корпуса, шарнирно закреплены к противоположным продольным сторонам рамы. Узкие стороны створок 13 и 14 герметично закреплены на корпусе рамы таким же образом, как это показано на фиг. 2, для крышки 17. В местах, обозначенных на фиг. 1 поз. 23, на уголках рамы корпуса, расположены стаканы 19, показанного на фиг. 2 вида с предварительно нагруженной винтовой пружиной 21 так, что с помощью винтовых пружин создается давление на узкие стороны створок 13 и 14. Створки 13 и 14 вдоль своих узких сторон спаяны с уголком рамы корпуса. Примененный для этого припой имеет более высокую температуру плавления, чем припой, примененный для припайки крышек 17. При предпочтительном варианте применения устройства температура плавленият тугоплавкого припоя составляет около 160оС. Вдоль щели 24 между двумя створками 13 и 14 в их закрытом положении, а также вдоль продольных сторон створок, по которым эти створки шарнирно соединены с корпусом, створки для получения долговечно герметичного затвора также спаиваются. Примененный в этих местах припой начинает плавиться при более низкой температуре, чем припой, примененный для спаивания узких сторон створок. Благодаря этому гарантируется, что шарниры, с помощью которых створки 13 и 14 шарнирно закреплены на раме корпуса, в основном свободны от текущего припоя, когда при достижении более высокой температуры припой начнет плавиться на узких сторонах створок 13 и 14.

Когда после возникновения аварии температура вокруг корпуса 1 увеличится так, что припой, с помощью которого крышки 17 были припаяны к корпусу, расплавится и крышки упадут или будут приподняты от корпуса, тогда создается конвективный поток через корпус. Окружающая корпус газовая смесь может проникать в корпус через отверстия, выполняемые в зоне фильтровальных камер в качестве впускных отверстий, и поступает после фильтрации через фильтрующие устройства внутри фильтровальных камер к носителю катализатора в камере катализатора. Предусматриваемое в верхней стороне средней части 4 корпуса отверстие образует выпускное отверстие для этого газового потока. Впускные и выпускные отверстия по положению и величине так рассчитаны, что в начальной фазе аварии возникает поток, который подводит достаточно водорода и кислорода к носителю катализатора внутри камеры катализатора, однако обеспечивает только относительно малое охлаждение поверхности катализатора. Благодаря тому, что в этой начальной фазе окружающая корпус 1 газовая смесь имеет доступ в камеру катализатора только через фильтрующие устройства, гарантируется, что на поверхность катализатора не осядут никакие частички жира и аэрозольные частички. Одновременно содействует относительно малый теплоотвод быстрому нагреву носителя катализатора. Если температура стала достаточно высокой для того, чтобы аэрозольные частички и жировые частички больше не могли осаждаться на поверхности катализатора, то тогда открывается второй затвор в виде створок 13 и 14 так, что носитель катализатора непосредственно, то есть без промежуточного включения фильтрующих устройств, подвергается воздействию окружающей газовой смеси. Носитель катализатора может быть выполнен так, что в этот момент выпадает наружу из камеры катализатора и занимает положение внутри полости ниже корпуса 1.

Как показано на фиг. 1, корпус на торце, представленном на фиг. 1 справа, в нижней зоне и на торце, представленном на фиг. 1 слева, в верхней зоне имеет по одному патрубку 25, содержащему клапан 26. После размещения фильтров и носителя катализатора и после следующей за этим спайки корпуса имеющийся в корпусе воздух должен быть заменен инертным газом. Для этой цели служат патрубки 25 с герметично закрываемыми клапанами 26. Прежде всего при открытых клапанах в показанный справа патрубок вводится инертный газ до тех пор, пока он не вытеснит воздух из корпуса. Затем закрывается клапан 26 на показанном слева патрубке 25, а через другой патрубок вводится и дальше инертный газ до тех пор, пока в корпусе не будет достигнуто желательное избыточное давление. Затем закрывается также и второй клапан и устройство готово к работе.

Пластины, закрепленные на раме корпуса в виде стен, в особенности пластины средней части корпуса 1, а также створки 13 и 14 с внутренней стороны могут быть покрыты катализатором и тем самым содействовать рекомбинации водорода и кислорода. Это ведет к увеличению поверхности катализатора и более быстрому подъему температуры внутри камеры катализатора во время предварительного рабочего состояния.

Фиг. 3 показывает сечение по части 2 корпуса с одной из фильтровальных камер и с расположенным в ней фильтрующим устройством. Преимущественно, включает фильтрующее устройство перед каждым из закрытых перед этой крышкой 17 отверстий грубую и, тем самым, интенсивно пропускающую газ фильтровальную пленку или фильтровальный диск 27, в то время как остальная часть фильтровальной камеры заполнена волокнистыми по форме, входящими гребнями друг в друга, пленками 28 для тонкого фильтрования. Пленка 27 для грубой фильтрации имеет для жирных и аэрозольных частиц коэффициент сепарации с величиной порядка 80% , а пленки для тонкого фильтрования - величиной порядка 90-99% . Пленки 28 для тонкой фильтрации могут быть выполнены с отверстиями 29, которые так расположены, что отверстия соседних фильтрующих пленок смещены друг относительно друга. Говоря как о пленках для грубого фильтрования, так и о пленках для тонкого фильтрования, речь ведут о НЕРА-фильтрах. Камера фильтрования в части 3 корпуса содержит аналогичное фильтрующее устройство.

Носитель катализатора может включать в себя одну или несколько пластин для катализатора, из которых каждая выполнена из покрытой катализатором несущей пластины, преимущественно, из нержавеющей стали. Также могли применяться замкнутые в сетки, преимущественно из нержавеющей стали, гранулы или губки из материала катализатора в пластинчатых или других структурах. Относительно специального исполнения носителя катализатора прежде всего важно, что он во время начального предварительного эксплуатационного состояния имеет достаточную поверхность катализатора, чтобы достигнуть быстрого подъема температуры до рабочей.

В особенности пластинчатые по форме носители катализатора могут с помощью цепей или т. п. быть подвешены в камере катализатора и после открытия створок 13 и 14 выпадать из камеры, чтобы затем на различной, определенной соответствующей длиной цепи высоте свободно висеть в защищаемой полости ниже корпуса 1. Таким образом можно дополнительно к собственно рекомбинации добиться дополнительных эффектов, как разложение (разрушение) запирающих слоев.

Независимо от фильтрующих устройств, размещенных в фильтровальных камерах, поверхности катализатора носителя катализатора могут быть покрыты фильтрующим слоем, который также в окончательном рабочем состоянии остается на катализаторе и обеспечивает известную защиту поверхности катализатора без ухудшения его каталитической эффективности.

Устройство для рекомбинации водорода и кислорода с помощью носителя катализатора имеет носитель катализатора в корпусе, который содержит по меньшей мере одно впускное и одно выпускное отверстия, герметично закрытые с помощью первых затворов, открывающихся в зависимости от температуры до тех пор, пока не будет превышена температура срабатывания этих затворов. Далее в корпусе установлен газопроницаемый фильтр так, что после открытия первых затворов входящие во впускное отверстие газы или газовые смеси могут попасть на носитель катализатора только после прохода через фильтр. Фильтр в основном непроницаем для аэрозолей и жира. Корпус имеет по меньшей мере одно дополнительное отверстие, герметично закрытое с помощью второго, открывающегося в зависимости от температуры затвора до тех пор, пока температура не превысит температуру срабатывания второго затвора, причем температура срабатывания второго затвора выше, чем температура срабатывания первого затвора, и второе отверстие так расположено в корпусе, что носитель катализатора после открытия второго затвора непосредственно подвергается воздействию окружающей корпус атмосферы без промежуточного включения фильтров. 16 з. п. ф-лы, 3 ил.

Авторы

Даты

1994-05-30—Публикация

1992-02-19—Подача