Изобретение относится к способу пайки металлического элемента с сотовой структурой, который свернут, уложен слоями или свит из, по меньшей мере, частично структурированных слоев металлических листов и должен быть спаян, по меньшей мере, на отдельных участках, а также к устройству для осуществления способа.

Металлические элементы с сотовой структурой применяются во все большем объеме в качестве корпусов-носителей для каталитически активного материала в системах для отработанных газов транспортных средств с двигателем внутреннего сгорания. Стойкость таких корпусов-носителей катализатора, а также свойства аналогичных элементов с сотовой структурой в других областях применения зависят от того, что отдельные слои металлических листов, из которых состоят эти корпуса, соединены друг с другом, по меньшей мере, на отдельных участках высококачественной пайкой. Обычно такие элементы с сотовой структурой состоит из коррозионно-стойких при высоких температурах стальных листов и подвергаются высокотемпературной вакуумной пайке.

Такие спаянные элементы с сотовой структурой описаны, например, в DE A 23 02 746 или DE A 2924592. В этих публикациях уже упоминаются способы пайки, которые, однако, в общем требуют большого количества припоя, вследствие чего способ, с одной стороны, не экономичен, а с другой стороны, свойства металлических листов ухудшаются вследствие легирования припоем.

В EP-B 0049489 описан способ склеивания и пайки таких элементов с сотовой структурой, в котором требуется нанесение уже меньшего количества припоя. И в DE-A 3818512 описаны способы склеивания и пайки таких корпусов-носителей. Эта публикация содержит также обзор до сих пор известных способов пайки.

Ранее применяющиеся способы всегда имели в каком-либо месте создающую проблему операцию, вызывающую трудности в процессе изготовления или приводящую к неэкономичным результатам. В некоторых способах металлические листы сначала обезжиривают травлением, что является дорогостоящей операцией и вызывает необходимость удаления отходов. Применение клея или адгезионной клейковины также ведет, в общем, к применению органических растворителей, что в свою очередь, вызывает необходимость дополнительных мероприятий по охране окружающей среды и тем самым является неэкономичным. Вещества, испаряющиеся в вакуумных печах, могут создавать трудности также при обеспечении вакуума.

Задача изобретения создание особенно простого способа пайки без применения химической обработки прокатанных металлических листов и органических растворителей и при этом осуществляемого настолько быстро, что его можно применять в массовом производстве. Задачей изобретения является также создание соответствующего устройства для осуществления способа.

Эта задача решается с помощью пайки металлического элемента с сотовой структурой, который свернут, уложен слоями или свит из, по меньшей мере, частично структурированных слоев металлических листов и должен быть спаян, по меньшей мере, на отдельных участках, включающего следующие стадии:

а) по меньшей мере, структурированные металлические листы снабжают тонким слоем прокатного масла, если его нет уже в процессе изготовления;

б) слой прокатного масла термически обрабатывают для удаления легколетучих компонентов;

в) участки слоев металлических листов, на которые должен наноситься припой, вводят в контакт с водным раствором поверхностно-активного вещества;

г) элементы с сотовой структурой, изготовленные из металлических листов, вводят в контакт с порошкообразным припоем, который прилипает в местах, где расположены вместе жир и поверхностно-активное вещество.

Основная операция настоящего изобретения состоит в том, что слой масла, в общем уже имеющийся на металлических листах в результате процесса прокатки, не только не требует трудоемкого полного удаления, но он может служить, по меньшей мере частично, после термической обработки уже в качестве основы для последующего процесса нанесения припоя. Если в процессе прокатки имеется недостаточно масла или неподходящее масло, то хотя это прокатное масло и может наноситься на металлические листы позже, например, перед приданием листам определенной структуры, однако, естественно, наиболее благоприятно применять непосредственно в процессе прокатки пригодное масло и оставлять на металлических листах его тонкий слой в течение всего процесса. При термической обработке удаляются легколетучие компоненты, другие подвергаются превращениям, но, тем не менее, имеются остатки прокатного масла. Если они контактируют с сильно разбавленным водным раствором поверхностно-активного вещества, то образуется слой, который после удаления воды посредством сушки образует оптимальные условия для нанесения порошкообразного припоя. Этот слой оттягивается, в частности в зоне небольшого зазора вблизи спаиваемых мест контакта между слоями металлических листов, и является не таким клейким, что на нем везде налипают порошкообразный припой. Лишь в месте узких зазоров вблизи от припаиваемых мест порошкообразный припой может оставаться прилипшим. Как более подробно описано с помощью чертежа, именно это является предпосылкой для оптимальной пайки. Этим способ также отличается от способа сухой пайки элементов с сотовой структурой, описанного в EP-B-0136514. Результаты являются более воспроизводимыми и достигаются с помощью меньших затрат на аппаратурные средства.

Оказалось, что пригодным маслом является стандартное прокатное масло, содержащее минеральные, жировые и вспомогательные вещества. Для получения водного раствора поверхностно-активного вещества можно применять, в частности, стандартный концентрат из приблизительно 15-30%-ных неионных поверхностно-активных веществ, лимонной кислоты и агента растворения, содержащегося, например, в промывочных средствах. Этот концентрат разбавляется водой до 85-97% предпочтительно 92-95% и затем может наноситься при температуре около 60-95oC, предпочтительно около 70-90oC с помощью губчатого приспособления, в частности с помощью коротковорсовой подушки, на торцевые стороны элемента с сотовой структурой.

Предварительная обработка прокатного масла на элементе с сотовой структурой осуществляется при температуре около 150-250oC, предпочтительно около 200-230oC, причем сам процесс может регулироваться таким образом, что нанесение водного раствора осуществляется при остаточной температуре элемента с сотовой структурой около 70-90oC. Затем элемент снова нагревают для сушки до 100-160oC, предпочтительно до около 130-150oC, причем нагрев предпочтительно осуществлять соответственно в воздушном потоке. Металлические элементы с сотовой структурой имеют большую поверхность и хорошую теплопроводность, благодаря чему снижается время нагрева и нагрев в воздушном потоке не создает проблем.

Затем осуществляют пайку элемента с сотовой структурой, при которой элемент с сотовой структурой погружают в псевдоожиженный слой концентрированного порошкообразного припоя. Обычно применяется припой на основе никеля, что, однако, не имеет решающего значения для настоящего изобретения. Важным же является то, что зернистость составляет 1-200 мкм, предпочтительно около 38-125 мкм, причем чаще имеется зернистость нижней половины этого диапазона, чем верхней. Поэтому зерна меньшего размера являются более предпочтительными, так как они могут глубже проникать в зазоры вблизи зон пайки, что важно для качества пайки.

Для того чтобы способствовать этому проникновению в зазор, элемент с сотовой структурой должен еще перемещаться в псевдоожиженном слое, частично возвратно-поступательно, возвратно-вращательно или качательно. Важным является то, что движение осуществляется таким образом, что зерна вдавливаются в зазоры, имеющиеся рядом со спаиваемыми зонами.

Экономически важный аспект изобретения заключается в том, что в описываемом способе пайки требуется значительно меньше припоя для получения высококачественной пайки, чем в обычных способах пайки. Хотя порошкообразный припой со временем обедняется зернами малого размера, поскольку они остаются в зазорах, однако оставшийся крупнозернистый порошкообразный припой может быть через некоторое время заменен и использован для других целей.

Чтобы предотвратить выпадение из элемента с сотовой структурой слабо сцепленного порошкообразного припоя после пайки при манипулировании во время следующих операций, предпочтительно нанести разбрызгиванием адгезионный материал, предпочтительно изо-пропанол (CH3-CHOH-CH3).

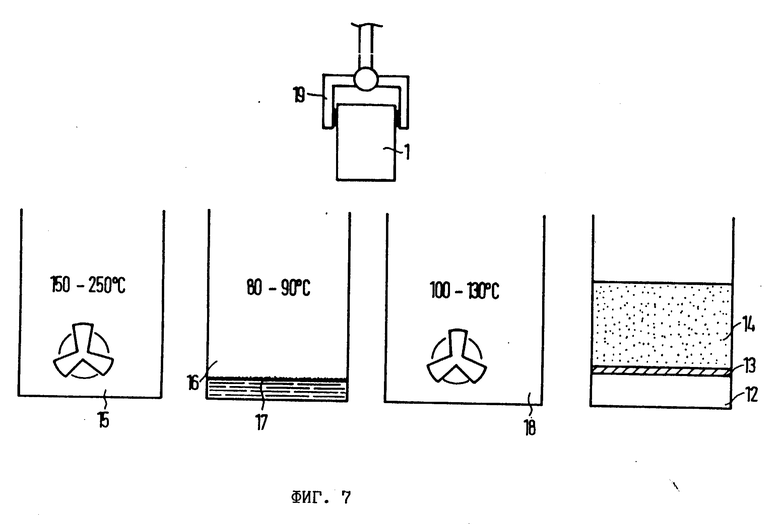

На чертеже показано устройство для пайки металлического элемента с сотовой структурой.

Оно содержит следующие узлы:

а) станцию 15 нагрева для продувки элемента с сотовой структурой горячим воздухом, в которой может термически обрабатываться слой прокатного масла при температуре около 150-250oC, предпочтительно 200-230oC;

б) станцию 16 нанесения слоя, позволяющую наносить водный раствор поверхностно-активного вещества с всасывающим материалом 17 на одну или обе торцевые стороны элемента с сотовой структурой;

в) станцию 18 сушки для последующей сушки в воздушном потоке при температуре 100-160oC, предпочтительно 130-150oC;

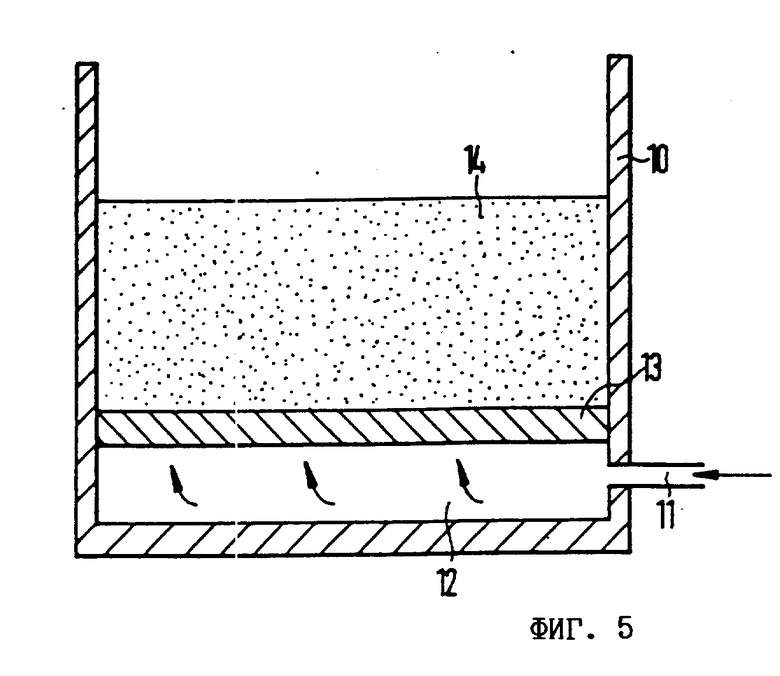

г) станцию 12, 13, 14 нанесения припоя с концентрацией порошкообразного припоя 14, который продувается снизу газом таким образом, что образуется псевдоожиженный слой.

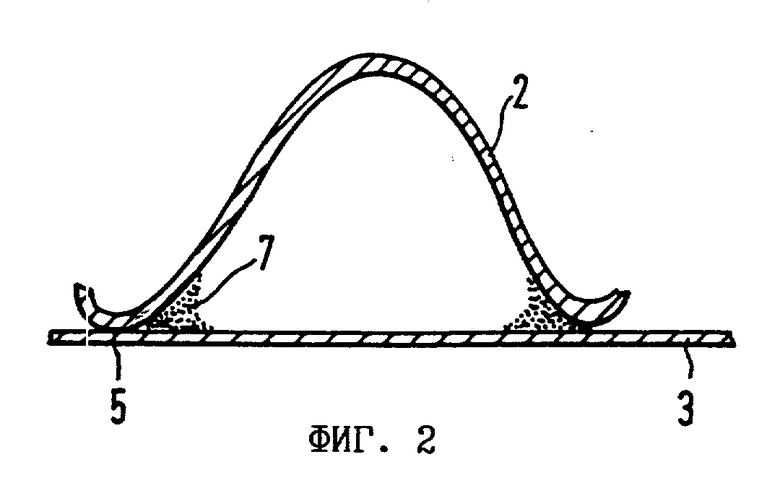

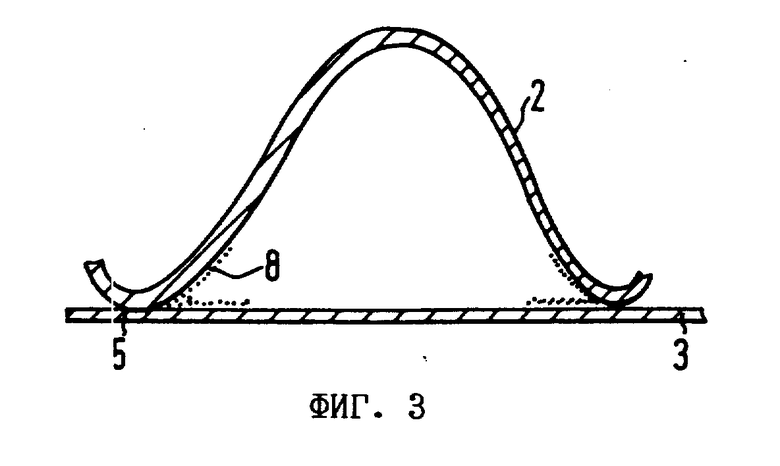

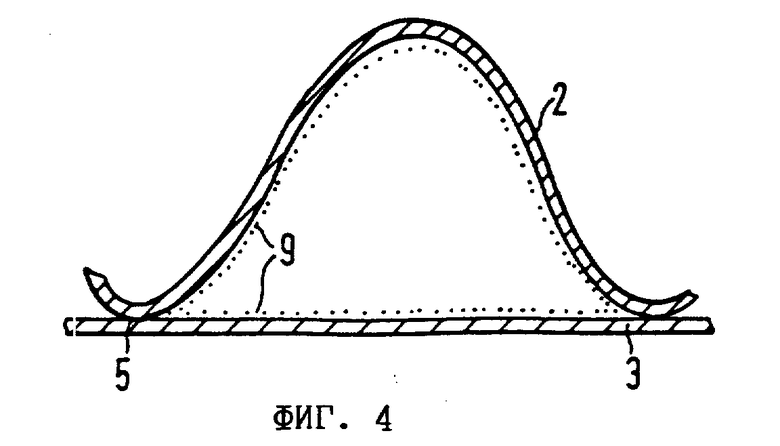

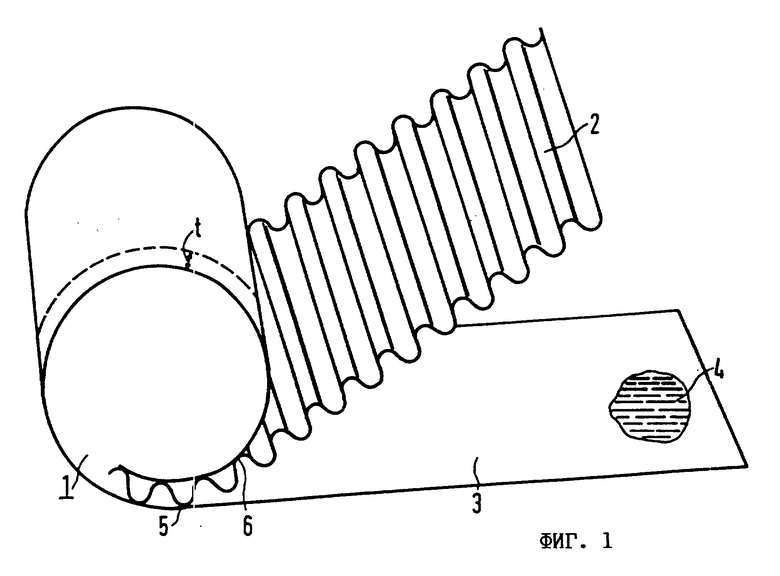

На фиг. 1 показан частично готовый намотанный элемент с сотовой структурой; на фиг. 2 фрагмент поперечного сечения такого элемента с сотовой структурой при правильной пайке; на фиг. 3 соответствующий фрагмент при недостаточной пайке; на фиг. 4 соответствующий фрагмент при неправильно распределенном припое; на фиг. 5 схематичный разрез через емкость с псевдоожиженным слоем порошкообразного припоя; на фиг. 6 диаграмма характерного распределения зернистости порошкообразного припоя, используемого в устройстве по фиг. 5 для пайки элементов с сотовой структурой; на фиг. 7 - схематическое изображение устройства для пайки.

На фиг. 1 показана типичная конструкция элемента 1 с сотовой структурой, применяемого, в частности, в качестве корпуса-носителя катализатора отработанных газов. Гофрированный лист 2 и гладкий лист 3 сворачиваются в виде спирального корпуса, при этом между слоями 2 и 3 металлических листов получаются характерные места 5, 6 контакта. Эти места контакта имеют клинообразную форму. Поверхность гофрированного металлического листа 2 и/или гладкого металлического листа 3 покрыты слоем прокатного масла 4. Готовый свернутый элемент 1 с сотовой структурой подвергают термический обработке прежде, чем он с торцевой стороны будет контактировать с водным раствором поверхностно-активного вещества до глубины t. Показанный на чертеже элемент с сотовой структурой может заменять любые виды свернутых, уложенных слоями или собранных иным образом металлических листов, для которых может равным образом применяться настоящее изобретение, например в теплообменниках или аналогичных устройствах.

На фиг. 2-4 схематически показаны на трех фигурах фрагменты поперечного сечения такого элемента с сотовой структурой относятся к типичным местам контакта между гофрированным листом 2 и гладким листом 3. Аналогичные места контакта возникают также у несколько иначе структурных листов, в частности, также тогда, когда элемент с сотовой структурой выполнен из по-разному гофрированных листов. На фиг. 2 показана правильная концентрация припоя 7 в зоне мест контакта, в то время, как на фиг. 3 показано слишком малое количество припоя 8, а на фиг. 4 неправильно распределенный припой 9. Комбинация по изобретению термической обработки прокатного масла и контактирования с водным раствором поверхностно-активного вещества при правильной сушке приводит непосредственно к правильному распределению припоя 7, в то время, как другие методы приводят к слишком малой концентрации припоя 8, в частности к неправильному распределению припоя 9, как это типично выглядит, если торцевые стороны снабжаются на определенную глубину t клейковиной или связующим и затем подвергаются пайке. При пайке согласно фиг. 4 расходуется неоправданно много припоя без соответствующего улучшения качества паяных соединений. В настоящем изобретении расход припоя при пайке элемента с сотовой структурой составляет, например, около 0,1 на см2 для элемента с сотовой структурой, имеющего 100 ячеек на кв.дюйм, приблизительно 0,15 г/см2 для 400 ячеек на кв.дюйм и около 0,2/см2 для 600 ячеек на кв.дюйм. Это значительно меньше по сравнению с известными из уровня техники способами пайки при хорошем качестве пайки.

На фиг. 5 показана емкость 10, имеющая в своей нижней части впуск 11 для сухого воздуха или сухого инертного газа. Этот воздух, равномерно распределенный посредством газовой камеры 12 с пластиной 13 из металлокерамики, вдувается в сборник 14 для порошкообразного припоя, образующего вследствие этого псевдоожиженный слой, в котором зерна припоя находятся как бы во взвешенном состоянии и очень легко могут осаждаться на элемент с сотовой структурой, погруженный в псевдоожиженный слой.

На фиг. 6 показано типичное пригодное распределение зернистости такого порошкообразного припоя, причем для корпуса-носителя катализатора для отработанных газов предпочтительно применяют припой на основе никеля. На диаграмме указано процентное содержание в зависимости от зернистости (в мкм). Масштаб по оси X нелинейный, и кривая несимметрична, вследствие чего, в общем, превалирует доля зерен от 38 до 75 мкм, что является важным для правильной концентрации припоя по фиг. 2.

На фиг. 7 схематично показан пример выполнения устройства по изобретению. Манипулятор 19 служит для транспортировки элемента 1 с сотовой структурой к отдельным станциям:

станции 15 нагрева для термической обработки прокатного масла на поверхности элемента 1 с сотовой структурой;

станции 16 нанесения слоя, на которой с помощью впитывающего материала, преимущественно коротковолокнистой бархатной подушки 17, наносится водный раствор поверхностно-активного вещества;

станции 18 сушки нанесенного покрытия;

станции 12 нанесения припоя, с продуваемым снизу газом сборником порошкообразного припоя 14, образующего через металлокерамическую пластину 13 псевдоожиженный слой.

Изобретение пригодно для экономической пайки металлических элементов с сотовой структурой в крупносерийном производстве и приводит к экономическому использованию припоя при сохраняющемся высоком качестве пайки.

Особой областью применения является изготовление металлических носителей для катализаторов отработанных газов в транспортных средствах.

Использование: пайка металлических элементов с сотовой структурой, который свернуты, уложены слоями или свиты из, по крайней мере частично, структурированных слоев металлических листов и должны быть спаяны, по крайней мере, на отдельных участках. Сущность изобретения: согласно способу слои металлических листов снабжаются тонким слоем прокатного масла, если они не имеют уже его в результате процесса изготовления. Слой прокатного масла термически обрабатывают для удаления легколетучих компонентов; на участки слоев металлических листов, подлежащие пайке, наносят водный раствор поверхностно-активного вещества; элементы вводят в контакт с порошкообразным припоем, который прилипает в местах, где расположены вместе остатки прокатного масла и поверхностно-активное вещество. Устройство для осуществления способа пайки включает узел нагрева элементов для термической обработки слоя масла, узел нанесения водного раствора поверхностно-активного вещества, узел сушки элементов в воздушном потоке и узел нанесения припоя, выполненный с возможностью подачи газа для создания псевдоожиженного слоя. Изобретение приводит к экономному расходу припоя и одновременно обеспечивает сохранение высококачественных паяных соединений, в частности, при применении в корпусах-носителях катализатора в транспортных средствах. 2 с. и 24 з.п. ф-лы, 7 ил.

6. Способ по п.5, отличающийся тем, что концентрация раствора составляет 92 95%

7. Способ по любому из пп.1 6, отличающийся тем, что водный раствор поверхностно-активного вещества наносят с помощью коротковорсистой бархатной подушки, при этом подушку пропитывают раствором и прижимают к торцовым сторонам элемента.

| ЕР, патент, 474909, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1997-12-27—Публикация

1994-12-09—Подача