Изобретение относится к машиностроению, а именно к конструкциям машин для свертывания полосы в рулон.

Известны трехроликовые машины для свертывания полосы в рулон с верхним свертыванием [1] .

Основными недостатками трехроликовых свертывающих машин являются недостаточная плотность и большая телескопичность рулонов.

Прототипом изобретения является машина для свертывания полосы в рулон, содержащая корпус, механизм формирования рулона в виде установленных в корпусе гибочных и поддерживающих роликов и механизм бокового ограничения рулона [2] .

При свертывании рулонов большого диаметра при помощи машины - прототипа центр тяжести рулона оказывается высоко поднятым над близко сдвинутыми поддерживающими роликами и устойчивость такого рулона не гарантирована.

Целью изобретения является повышение качества свертывания рулона за счет обеспечения плотности прилегания витков и гарантирования удержания центра тяжести между осями поддерживающих роликов.

Это достигается тем, что в машине для свертывания полосы в рулон, содержащей корпус, механизм формирования рулона в виде установленных в корпусе гибочных и поддерживающих роликов и механизм бокового ограничения рулона, механизм формирования рулона снабжен двумя поворотными двуплечими рычагами, установленными симметрично на общей оси поворота, расположенной на равном расстоянии от осей поддерживающих роликов, двумя дополнительными рычагами, неподвижно соединенными с упомянутой осью поворота, и закрепленным в дополнительных рычагах валиком, на одном плече каждого из двуплечих рычагов смонтирован прижимной ролик, на другом выполнен сквозной паз, а валик размещен в этих сквозных пазах с возможностью взаимодействия с ограничивающими поверхностями.

Кроме того, механизм формирования рулона может быть снабжен дополнительным поджимным устройством в виде связанных с двуплечими рычагами и валиком двух силовых цилиндров.

Каждый двуплечий рычаг снабжен дополнительными прижимными роликами, установленными с возможностью последовательного взаимодействия с рулоном.

Механизм бокового ограничения рулона снабжен рядом холостых роликов, установленных на оси, расположенной в плоскости перемещения оси рулона по мере его намотки.

Выполнение рычагов двуплечими и симметрично расположенными относительно друг друга позволяет формировать рулон с равномерно навитыми витками, так как двуплечие рычаги поджимают рулон с двух сторон, что позволяет повысить качество свертываемого рулона.

Выполнение на одном плече каждого двуплечего рычага сквозного паза позволяет раскрываться двуплечим рычагам по мере формирования рулона.

Снабжение устройства валиком, пропущенным через сквозные пазы, позволяет повысить качество формирования рулона, так как дает возможность ограничить угол раскрытия двуплечих рычагов при формировании рулона и производить выталкивание рулона по окончании его намотки.

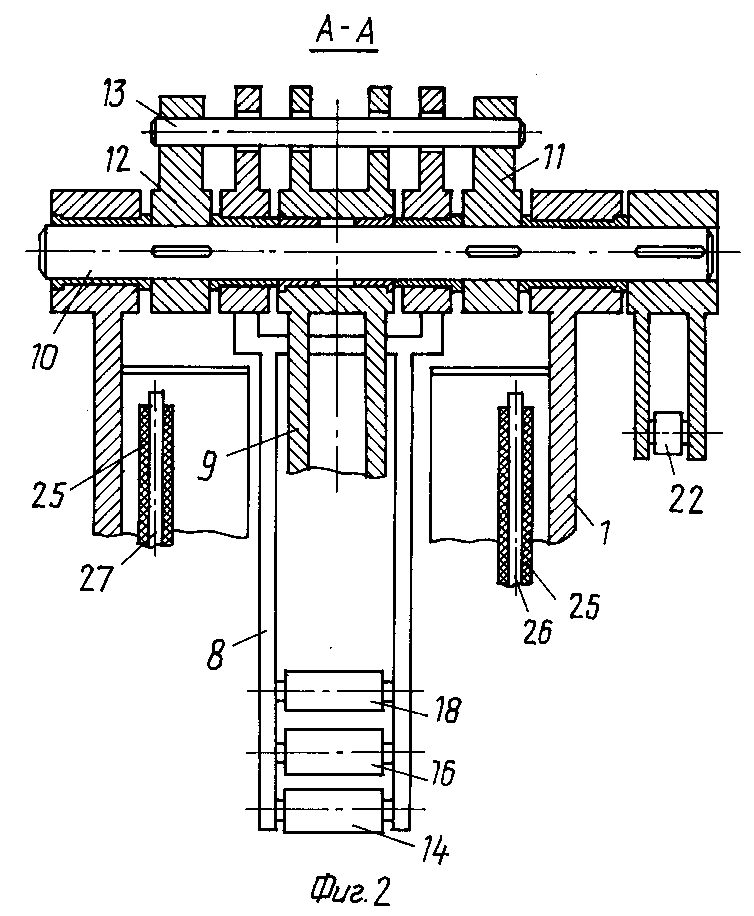

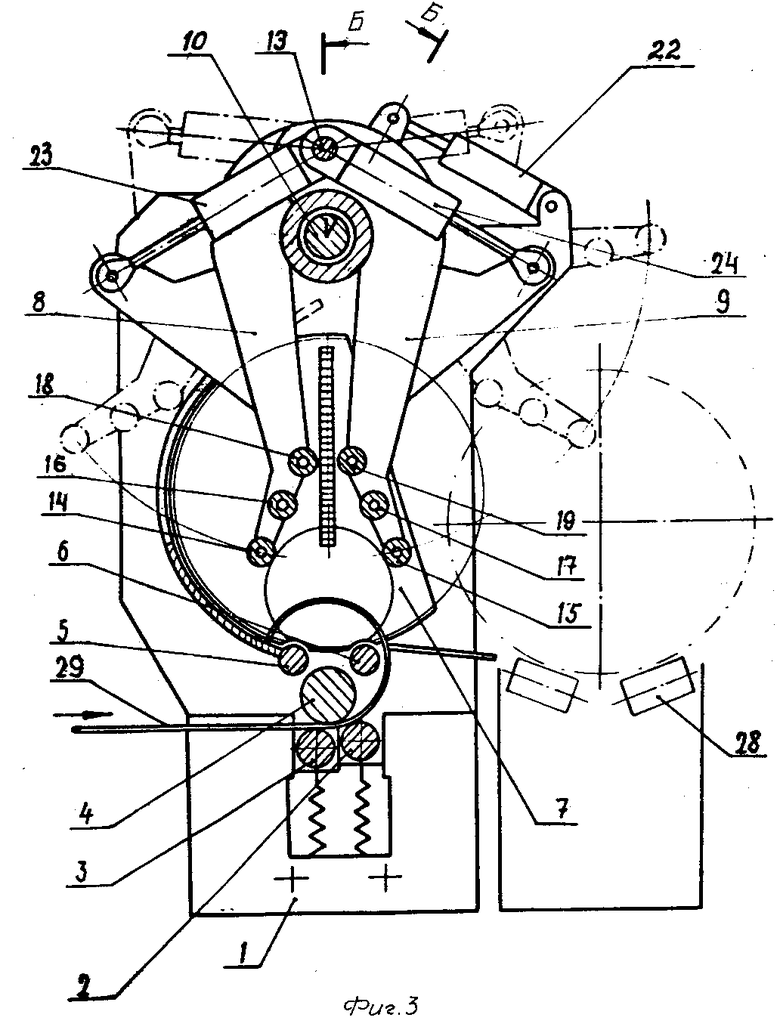

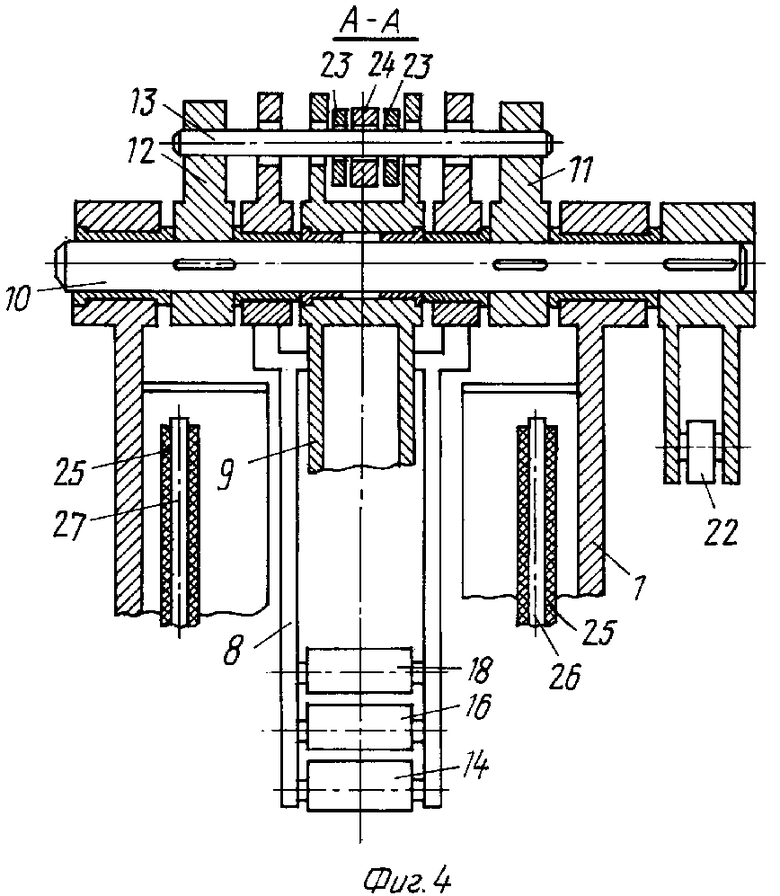

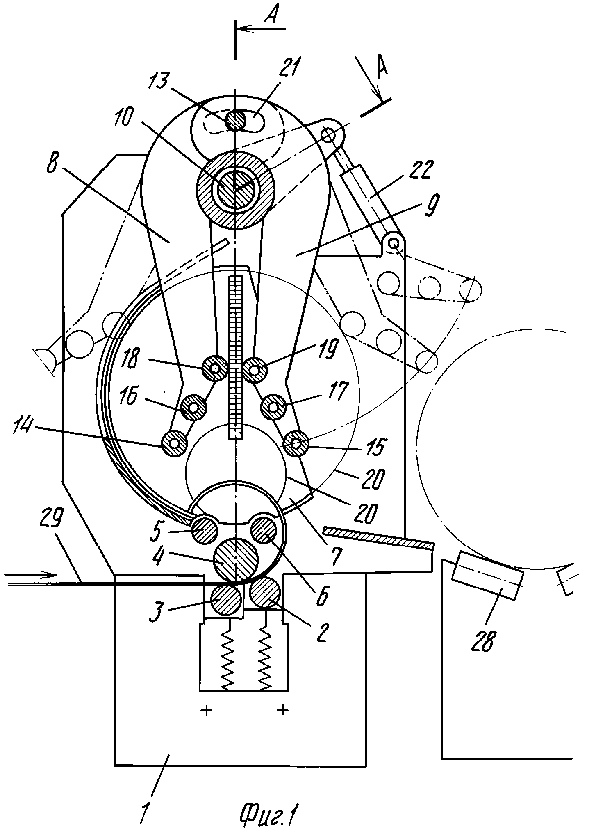

На фиг. 1 показана предлагаемая машина; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - предлагаемая машина, в которой механизм формирования рулона снабжен дополнительным поджимным устройством; на фиг. 4 - разрез Б-Б на фиг. 3.

Машина для свертывания полосы в рулон состоит из корпуса 1, механизма формирования рулона в виде установленных в корпусе гибочных роликов 2, 3, 4, поддерживающих роликов 5 и 6 и механизма 7 бокового ограничения рулона. Механизм формирования рулона снабжен двумя поворотными двуплечими рычагами 8, 9, установленными симметрично на общей оси поворота 10, расположенной на равном расстоянии от осей поддерживающих роликов 5, 6, двумя дополнительными рычагами 11, 12, неподвижно соединенными с осью поворота 10, и закрепленным в дополнительных рычагах 11, 12 валиком 13. На одном плече каждого из двуплечих рычагов 8, 9 смонтированы прижимные ролики 14-19, предназначенные для последовательного взаимодействия с рулоном 20, на другом плече выполнен сквозной паз 21, а валик 13 размещен в этих пазах с возможностью взаимодействия с ограничивающими поверхностями.

Ось поворота 10 соединена с приводом, выполненным в виде силового цилиндра 22.

Механизм формирования рулона может быть снабжен дополнительным поджимным устройством в виде связанных с двуплечими рычагами 8, 9 и валиком 13 двух силовых цилиндров 23, 24.

Механизм 7 бокового ограничения рулона снабжен двумя рядами холостых роликов 25, установленных на осях 26, 27, расположенных в плоскости перемещения оси рулона по мере его намотки. К машине примыкает отводящий рольганг 28. Оси холостых роликов 25 расположены в плоскости перемещения оси рулона 20 по мере намотки полосы 29.

Машина работает следующим образом.

В зависимости от толщины полосы 29 и заданного внутреннего диаметра рулона устанавливаются зазоры между верхним 4 и нижним 2 и 3 гибочными роликами путем перемещения (настройки) последних. В зависимости от ширины полосы 29 устанавливается необходимое расстояние между боковыми щеками механизма 7 бокового ограничения рулона с вертикальным рядом холостых роликов 25, оси которых расположены в плоскости перемещения оси рулона по мере его намотки.

Гибочные ролики 2, 3 и 4 загибают проходящую между ними полосу в виде дуги заданного радиуса, в результате чего на поддерживающих роликах 5, 6 начинают формироваться витки рулона 20. При этом прижимные ролики 14-19, закрепленные на рычагах 8 и 9, воздействуют поочередно на увеличивающийся по мере намотки рулон, обеспечивая при этом поджатие вновь образуемых витков к рулону, при этом величина поджимающего усилия воздействия регулируется путем изменения давления в цилиндрах 23 и 24.

По мере смотки рулона в случае образования телескопичности, превышающей допустимую, витки рулона контактируют с холостыми роликами 25 в боковых щеках механизмов 7 бокового ограничения рулона. При этом оси вращения холостых роликов 25 всегда оказываются параллельными радиусу контактирующего с ними витка рулона. Такое расположение роликов является самым благоприятным для легкости их вращения от контактирующего с ними витка рулона, что в свою очередь уменьшает вероятность деформации (порчи) боковой кромки полосы. По окончании намотки рулона включаются цилиндры 23 и 24 на размещение рычагов 8 и 9, после чего приводом 22 поворачиваются рычаги 8 и 9, и рулон выталкивается на рольганг 28. После отвода рулона 20 в сторону по рольгангу 28 рычаги 8 и 9 при помощи привода 22 и силовых цилиндров 23 и 24 возвращаются в исходное положение, после чего машина готова к формированию нового рулона.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВТАЛКИВАТЕЛЬ СЛИТКОВ В ПРОКАТНУЮ КЛЕТЬ | 1992 |

|

RU2015759C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТОЛЩИНЫ ПРОКАТА | 1992 |

|

RU2034234C1 |

| РЫЧАЖНОЕ УСТРОЙСТВО ДЛЯ ПОПЕРЕЧНОГО ПЕРЕМЕЩЕНИЯ ПРОКАТА | 1991 |

|

RU2006307C1 |

| МЕХАНИЗМ ОДНОВРЕМЕННОГО СМЫКАНИЯ НАГРЕВАТЕЛЬНЫХ ПЛИТ ПРЕССА | 1992 |

|

RU2099183C1 |

| НОЖНИЦЫ ДЛЯ РЕЗКИ ЛИСТОВОГО ПРОКАТА | 1991 |

|

RU2014968C1 |

| КРОМКООБРЕЗНЫЕ НОЖНИЦЫ | 1986 |

|

SU1828619A3 |

| СПОСОБ ГОРЯЧЕЙ ОБРАБОТКИ ИЗДЕЛИЙ ДАВЛЕНИЕМ ГАЗА И АГРЕГАТНАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1985 |

|

RU1345449C |

| Агрегат продольной резки | 1988 |

|

SU1637961A1 |

| Двухпозиционное намоточно-разматывающее устройство | 1984 |

|

SU1192877A1 |

| Перекладчик проката | 1989 |

|

SU1678482A1 |

Использование: в машиностроении. Сущность: устройство содержит корпус 1, в котором установлен механизм формирования рулона в виде нижних гибочных роликов 2 и 3, верхнего гибочного ролика 4, поддерживающих роликов 5 и 6, оси поворота 10 и двуплечих рычагов /Р/ 8 и 9, снабженных холостыми прижимными роликами 14 и 19 для охватывания рулона 20. Ось поворота 10 соединена с приводом, выполненным, например, в виде гидроцилиндра 22. На одном плече Р 8 и 9 выполнены сквозные пазы 21, сквозь которые пропущен валик 13, жестко закрепленный в дополнительных рычагах, неподвижно соединенных с осью поворота 7. Машина имеет вертикальный ряд холостых роликов, установленных на осях в механизме бокового ограничения рулона, и отводящий рольганг 28. Устройство может быть снабжено дополнительным поджимным устройством, выполненным в виде силовых цилиндров. Оси холостых роликов расположены в плоскости перемещения оси рулона 20 по мере намотки полосы 29. При смотке обеспечивается плотное прилегание витков и гарантированное удержание центра тяжести рулона между осями поддерживающих роликов. 3 з. п. ф-лы, 4 ил.

Авторы

Даты

1994-05-30—Публикация

1992-01-09—Подача