Изобретение относится к обработке металлов давлением, а именно к прокатному производству, и может быть использовано в цехах по отделке рулонной металлической полосы.

Целью изобретения является повышение производительности за счет сокращения времени заправки полос в моталку.

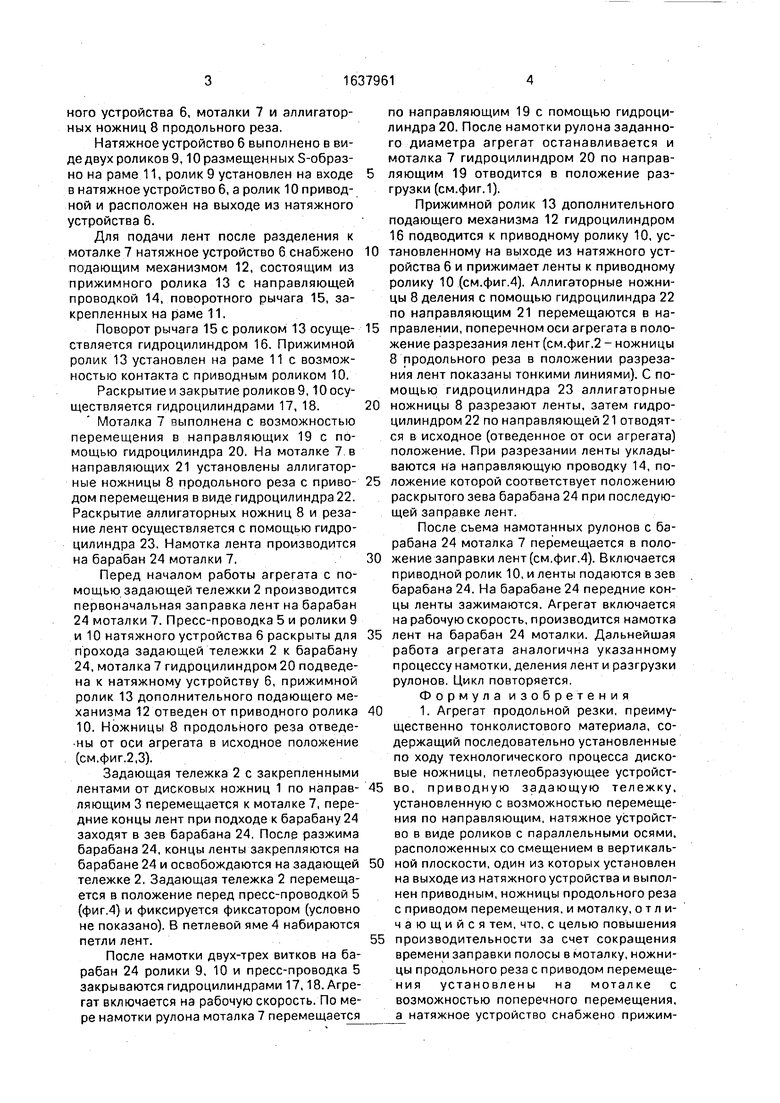

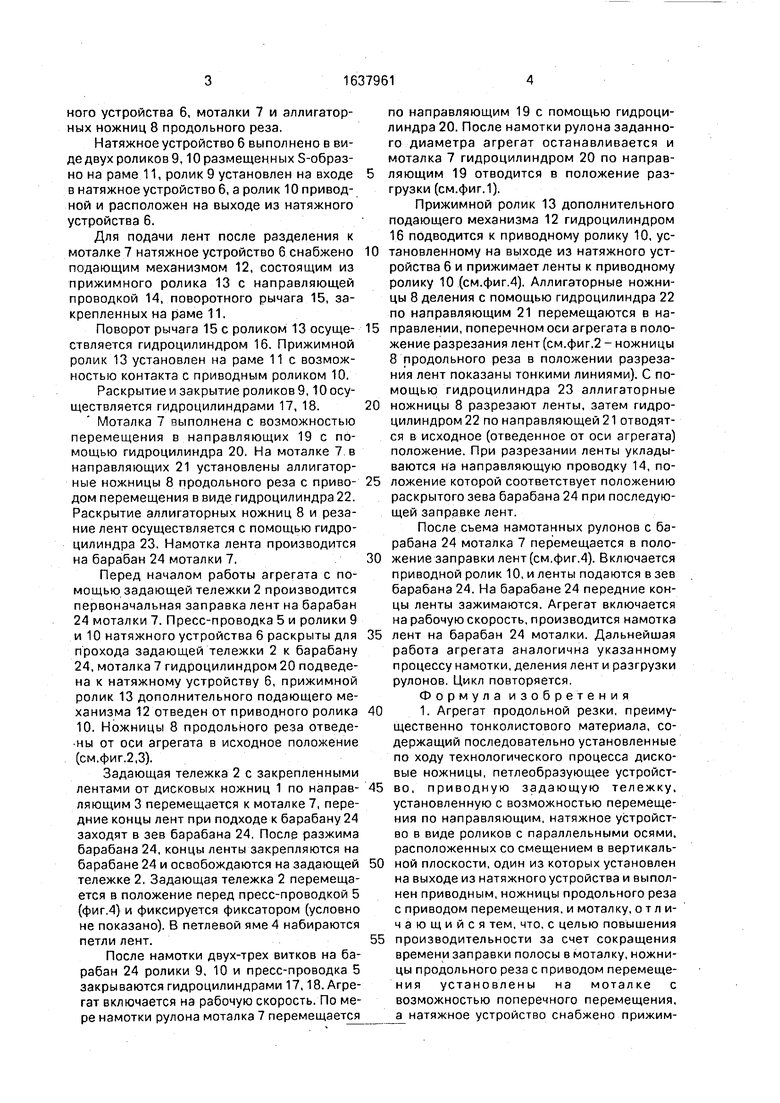

На фиг.1 показан общий вид агрегата продольной резки, продольный разрез по оси агрегата, положение машин и механизмов после намотки рулона заданного диаметра, перед разрезанием ленты положение разгрузки; на фиг.2 - разрез А-А на фиг.1, аллигаторные ножницы, установленные на раме моталки, ножницы показаны в отведенном положении (при намотке рулона), положение ножниц при разрезании лент показано тонкими линиями; на фиг.З - общий вид агрегата, продольный разрез по оси агрегата, взаимное расположение моталки и устройства натяжного при первоначальной заправке лент на барабан моталки-, фиг.4-тоже, продольный разрез, взаимное расположение моталки и устройства натяжного при заправке лент на барабан моталки после деления исходного рулона.

Агрегат продольной резки состоит из последовательно установленных по ходу технологического процесса дисковых ножниц 1, задающей тележки 2, направляющих 3, петлевой ямы 4, пресс-проводки 5, натяжо со

XI

о

о

ного устройства 6, моталки 7 и аллигатор- ных ножниц 8 продольного реза.

Натяжное устройство 6 выполнено в виде двух роликов 9, 10 размещенных S-образ- но на раме 11, ролик 9 установлен на входе в натяжное устройство 6, а ролик 10 приводной и расположен на выходе из натяжного устройства 6.

Для подачи лент после разделения к моталке 7 натяжное устройство 6 снабжено подающим механизмом 12, состоящим из прижимного ролика 13 с направляющей проводкой 14, поворотного рычага 15, закрепленных на раме 11.

Поворот рычага 15с роликом 13 осуществляется гидроцилиндром 16. Прижимной ролик 13 установлен на раме 11 с возможностью контакта с приводным роликом 10. Раскрытие и закрытие роликов 9,10 осуществляется гидроцилиндрами 17, 18.

Моталка 7 выполнена с возможностью перемещения в направляющих 19 с помощью гидроцилиндра 20. На моталке 7 в направляющих 21 установлены аллигатор- ные ножницы 8 продольного реза с приводом перемещения в виде гидроцилиндра 22. Раскрытие аллигаторных ножниц 8 и резание лент осуществляется с помощью гидроцилиндра 23. Намотка лента производится на барабан 24 моталки 7.

Перед началом работы агрегата с помощью задающей тележки 2 производится первоначальная заправка лент на барабан 24 моталки 7. Пресс-проводка 5 и ролики 9 и 10 натяжного устройства 6 раскрыты для прохода задающей тележки 2 к барабану 24, моталка 7 гидроцилиндром 20 подведена к натяжному устройству 6, прижимной ролик 13 дополнительного подающего механизма 12 отведен от приводного ролика 10. Ножницы 8 продольного реза отведе- ны от оси агрегата в исходное положение (см.фиг.2,3).

Задающая тележка 2 с закрепленными лентами от дисковых ножниц 1 по направляющим 3 перемещается к моталке 7, передние концы лент при подходе к барабану 24 заходят в зев барабана 24. После разжима барабана 24, концы ленты закрепляются на барабане 24 и освобождаются на задающей тележке 2. Задающая тележка 2 перемещается в положение перед пресс-проводкой 5 (фиг.4) и фиксируется фиксатором (условно не показано). В петлевой яме 4 набираются петли лент.

После намотки двух-трех витков на барабан 24 ролики 9, 10 и пресс-проводка 5 закрываются гидроцилиндрами 17,18. Агрегат включается на рабочую скорость. По мере намотки рулона моталка 7 перемещается

по направляющим 19 с помощью гидроцилиндра 20. После намотки рулона заданного диаметра агрегат останавливается и моталка 7 гидроцилиндром 20 по направляющим 19 отводится в положение разгрузки (см.фиг.1).

Прижимной ролик 13 дополнительного подающего механизма 12 гидроцилиндром 16 подводится к приводному ролику 10, ус0 тановленному на выходе из натяжного устройства 6 и прижимает ленты к приводному ролику 10 (см.фиг.4). Аллигаторные ножницы 8 деления с помощью гидроцилиндра 22 по направляющим 21 перемещаются в на5 правлении, поперечном оси агрегата в положение разрезания лент (см.фиг.2 - ножницы 8 продольного реза в положении разрезания лент показаны тонкими линиями). С помощью гидроцилиндра 23 аллигаторные

0 ножницы 8 разрезают ленты, затем гидроцилиндром 22 по направляющей 21 отводятся в исходное (отведенное от оси агрегата) положение. При разрезании ленты укладываются на направляющую проводку 14, по5 ложение которой соответствует положению раскрытого зева барабана 24 при последующей заправке лент.

После съема намотанных рулонов с барабана 24 моталка 7 перемещается в поло0 жение заправки лент (см.фиг.4). Включается приводной ролик 10, и ленты подаются в зев барабана 24. На барабане 24 передние концы ленты зажимаются. Агрегат включается на рабочую скорость, производится намотка

5 лент на барабан 24 моталки. Дальнейшая работа агрегата аналогична указанному процессу намотки, деления лент и разгрузки рулонов. Цикл повторяется.

Формула изобретения

01. Агрегат продольной резки, преимущественно тонколистового материала, содержащий последовательно установленные по ходу технологического процесса дисковые ножницы, петлеобразующее устройст5 во, приводную задающую тележку, установленную с возможностью перемещения по направляющим, натяжное устройство в виде роликов с параллельными осями, расположенных со смещением в вертикаль0 ной плоскости, один из которых установлен на выходе из натяжного устройства и выполнен приводным, ножницы продольного реза с приводом перемещения, и моталку, отличающийся тем, что. с целью повышения

5 производительности за счет сокращения времени заправки полосы в моталку, ножницы продольного реза с приводом перемещения установлены на моталке с возможностью поперечного перемещения, а натяжное устройство снабжено прижимным механизмом, установленным за натяж- полней в виде прижимного ролика, уста

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегат продольной резки рулонного материала | 1985 |

|

SU1287380A1 |

| Агрегат продольной резки | 1983 |

|

SU1151378A1 |

| Агрегат продольной резки рулонного материала | 1987 |

|

SU1750864A1 |

| Устройство для торможения полос | 1989 |

|

SU1763066A1 |

| Агрегат для резки рулонного материала | 1982 |

|

SU1085112A1 |

| Устройство для разделения и задачи полос в зев барабана моталки | 1982 |

|

SU1021491A1 |

| Устройство для заправки полос в барабан моталки | 1987 |

|

SU1512716A1 |

| УНИВЕРСАЛЬНЫЙ СТАН ХОЛОДНОЙ ПРОКАТКИ | 1997 |

|

RU2156173C2 |

| Нятяжное устройство | 1984 |

|

SU1186311A1 |

| Устройство для продольной резки полосы | 1975 |

|

SU612728A1 |

Изобретение относится к обработке металлов давлением, а именно к прокатному производству, и может использоваться в цехах по отделке рулонной металлической полосы, Цель изобретения - повышение производительности за счет сокращения времени заправки полос в моталку. В агрегате продольной резки преимущественно тонколистового материала ножницы продольного реза с приводом перемещения установлены на моталке с возможностью перемещения в направлении, поперечном оси агрегата. Натяжное устройство снабжено дополнительным подающим механизмом, установленным на выходе из натяжного устройства. Подающий механизм выполнен в виде прижимного ролика с направляющей проводкой, установленного с возможностью контакта с приводным роликом, расположенным на выходе из натяжного устройства. При разрезании ленты укладываются на направляющую проводку, положение которой соответствует положению раскрытого зева барабана при последующей заправке лент. 1 з.п. ф лы, 4 ил. (Л

ным устройством,

24

19 Фаг. 2 в

проводки.

новленного с возможностью контакта с приводным роликом и направляющей

Фиг f

А-А

19

2lf

| Разработка технологии продольной резки холоднокатанной ленты на агрегате фирмы Зундвиг (ФРГ) | |||

| Отчет НИР | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Магнитогорск, ВНИИМЕТИЗ, 1986. | |||

Авторы

Даты

1991-03-30—Публикация

1988-09-05—Подача