Изобретение относится к станкостроению, а конкретно к многооперационным роторным технологическим машинам д

Целью изобретения яапяется повышение точности обработки и надежности работы, за счет уменьшения числа про- межуточных звеньев в приводе шагового перемещения.25

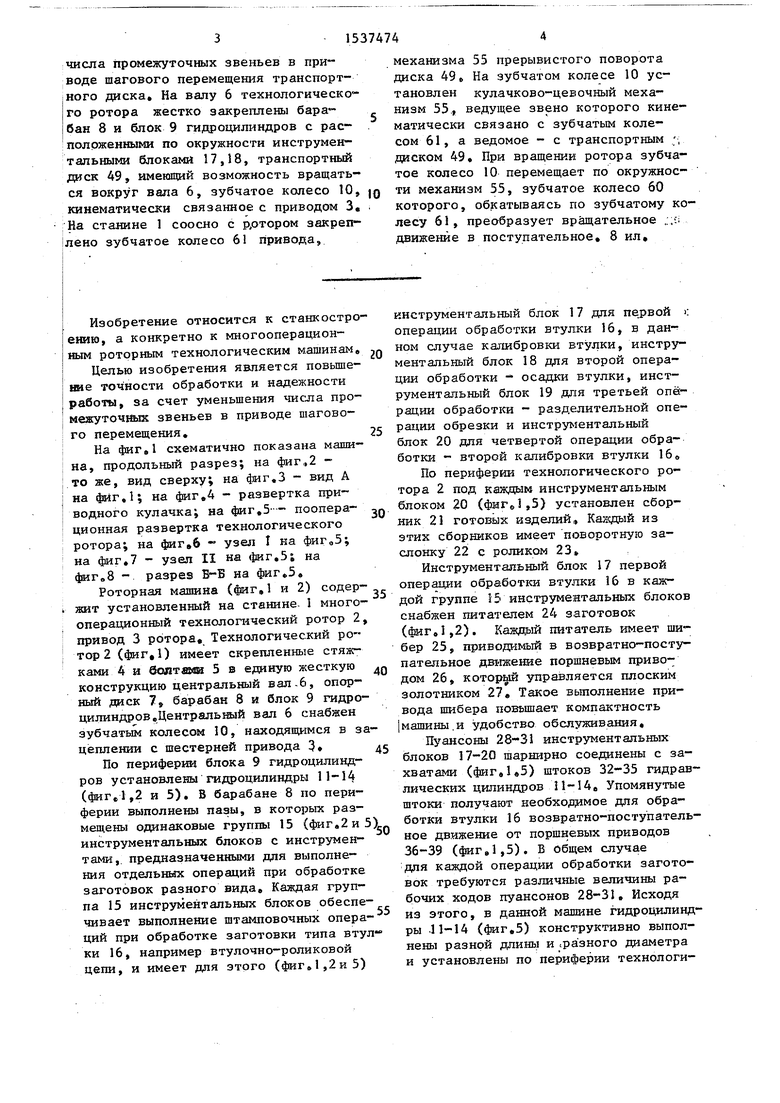

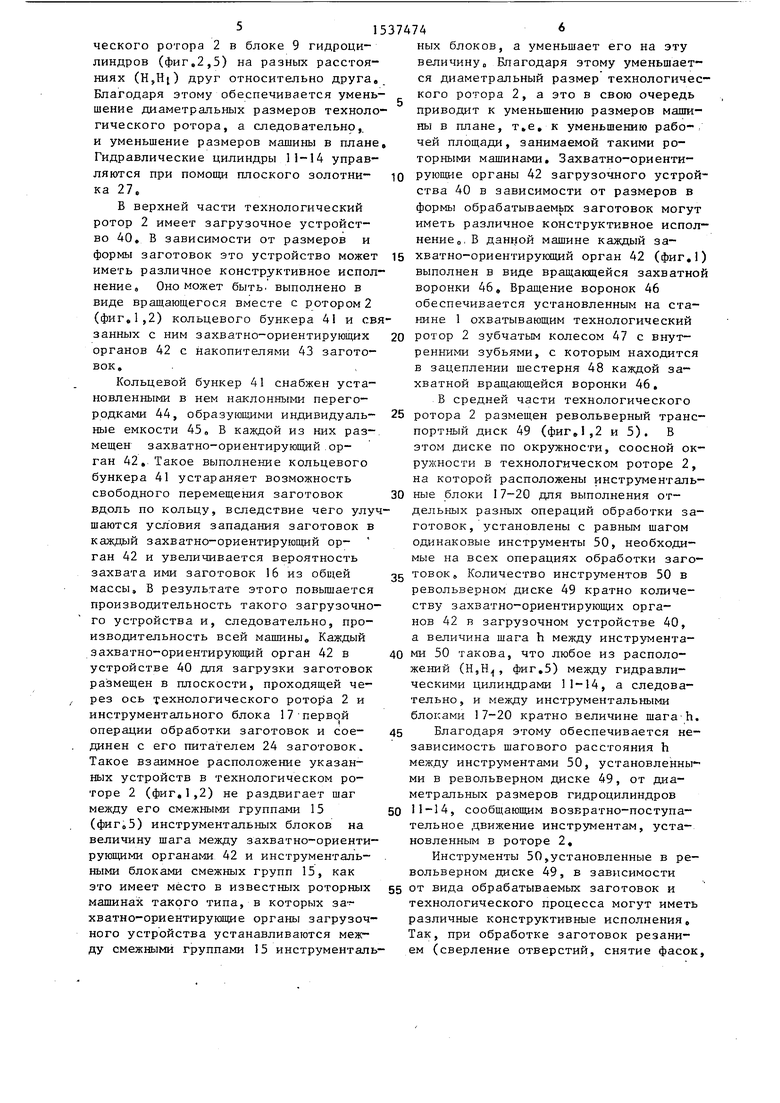

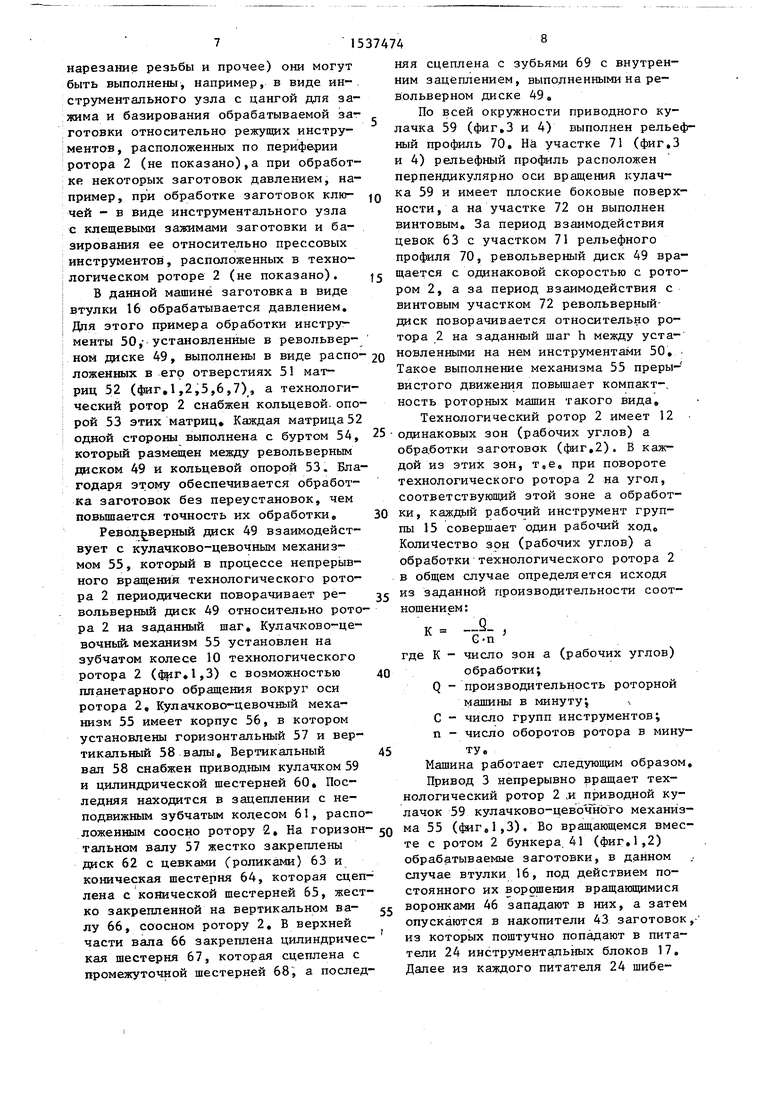

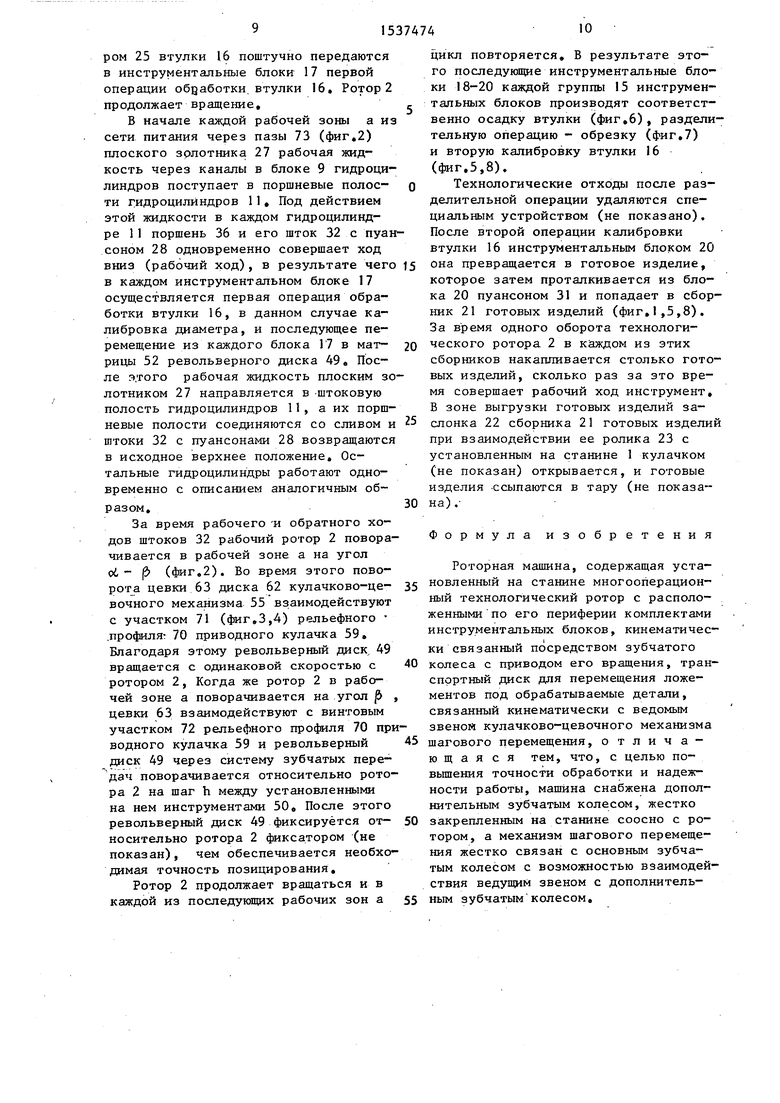

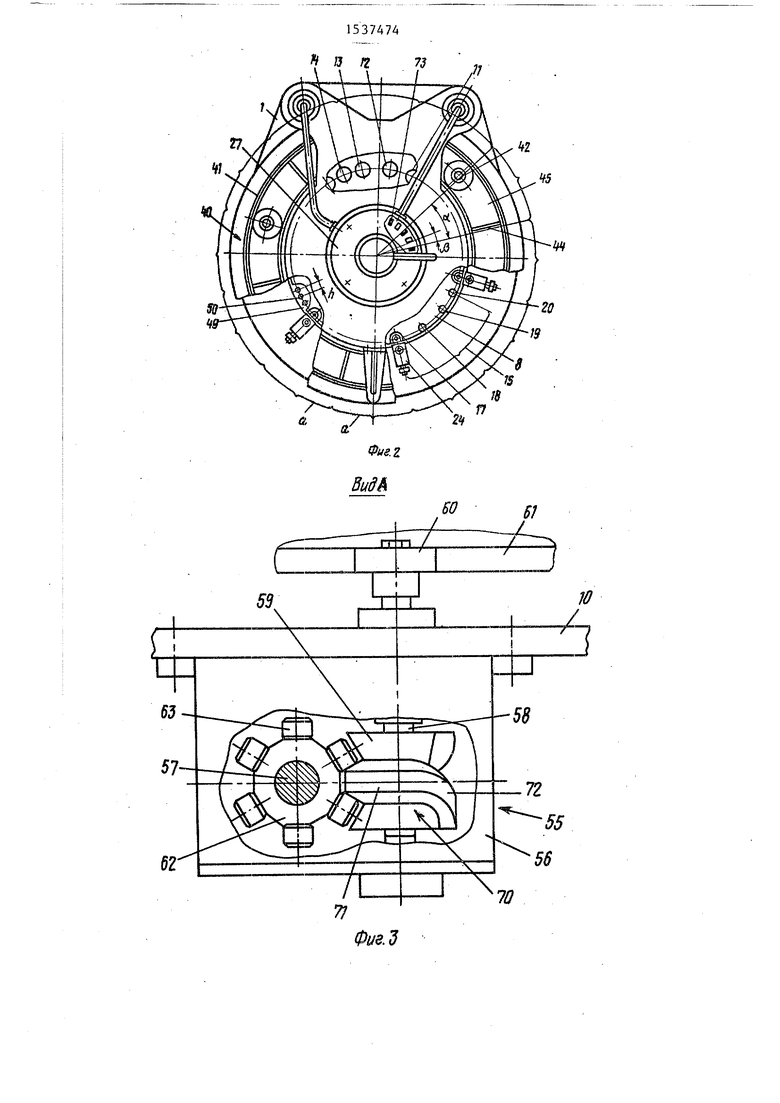

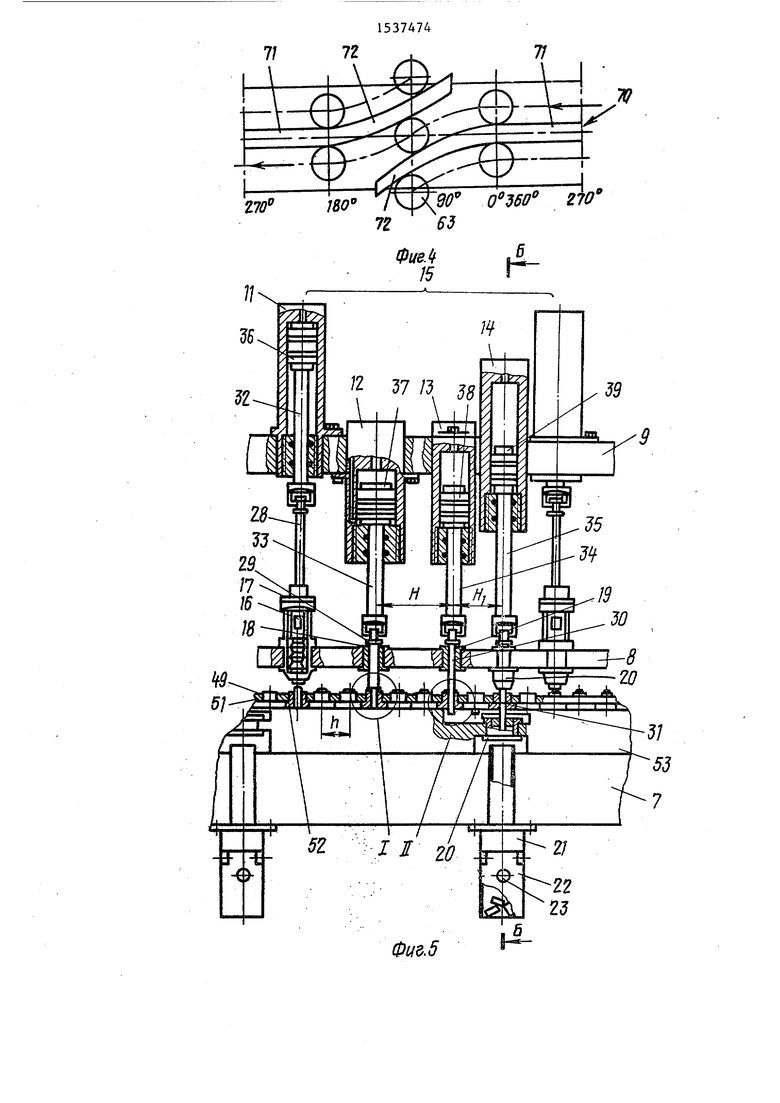

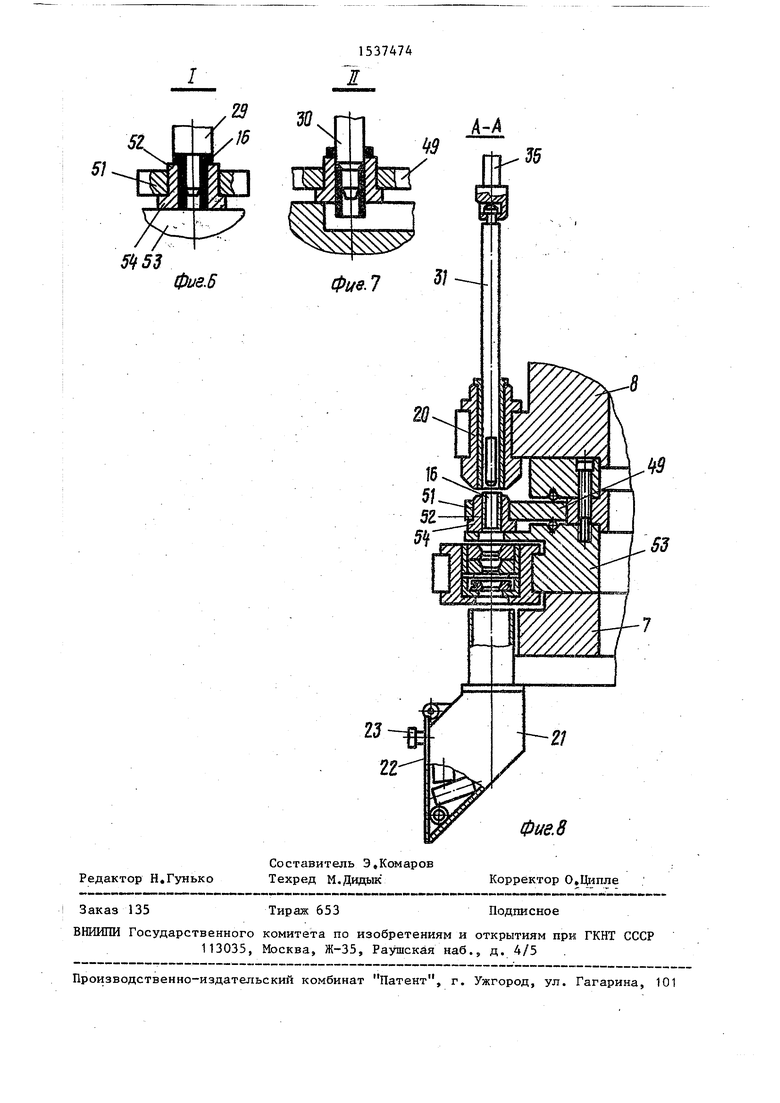

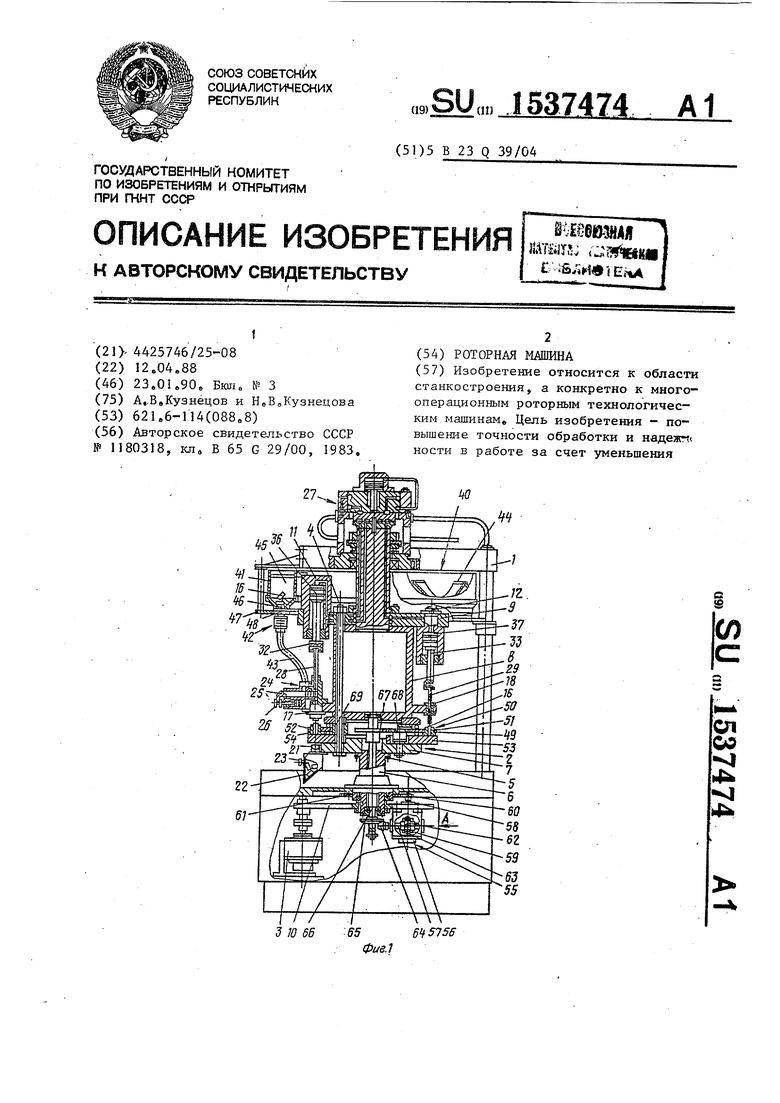

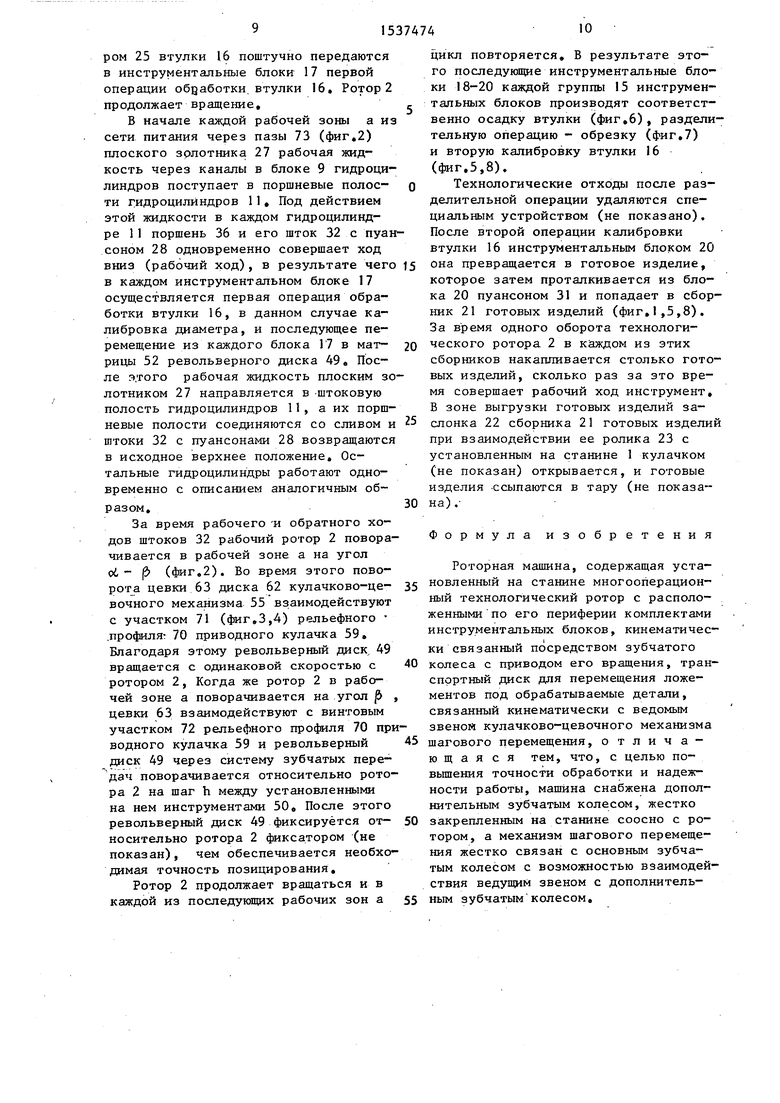

На фиг.1 схематично показана машина, продольный разрез; на фиг,2 - то же, вид сверху; на 4мг.3 - вид А на фиг.1; на фиг.4 - развертка приводного кулачка; на фиг.5 - поопера- Q ционная развертка технологического ротора; на фиг,6 узел I на фигв5; на фиг.7 - узел II на фиг.5. на фиг„8 - разрез Б-Б на фиг,5.

Роторная машина (фиг,1 и 2) содер- жит установленный на станине 1 многооперационный технологический ротор 2, привод 3 ротора. Технологический ротор 2 (фиг,1) имеет скрепленные стяжками 4 и боятагш 5 в единую жесткую 4д конструкцию центральный вал 6, опорный диск 7, барабан 8 и блок 9 гидроцилиндров.Центральный вал 6 снабжен зубчатым колесом 10, находящимся в зацеплении с шестерней привода

По периферий блока 9 гидроцилиндров установлены гидроцилиндры 11-14 (фигв,2 и 5). В барабане 8 по периферии выполнены пазы, в которых размещены одинаковые группы 15 (фиг.2 и 5),

5

инструментальных блоков с инструментами, предназначенными для выполнения отдельных операций при обработке заготовок разного вида. Каждая группа 15 инструментальных блоков обеспечивает выполнение штамповочных операций при обработке заготовки типа втул ки 16, например втулочно-роликовой цепи, и имеет для этого (фиг.1,2 и 5)

д

5

Q

д 5

0

5

инструментальный блок 17 для первой операции обработки втулки 16, в данном случае калибровки втулки, инструментальный блок 18 для второй операции обработки - осадки втулки, инструментальный блок 19 для третьей операции обработки - разделительной операции обрезки и инструментальный блок 20 для четвертой операции обработки - второй калибровки втулки 16.

По периферии технологического ротора 2 под каждым инструментальным блоком 20 (фиг61,5) установлен сборник 21 готовых изделий. Каждый из этих сборников имеет поворотную заслонку 22 с роликом 23

Инструментальный блок 17 первой операции обработки втулки 16 в каждой группе 15 инструментальных блоков снабжен питателем 24 заготовок (фиг.1,2). Каждый питатель имеет шибер 25, приводимый в возвратно-поступательное движение поршневым приводом 26, который управляется плоским золотником 27 в Такое выполнение привода шибера повышает компактность (машины и удобство обслуживания.

Пуансоны 28-31 инструментальных блоков 17-20 щарнирно соединены с захватами () штоков 32-35 гидравлических цилиндров 11-14, Упомянутые штоки получают необходимое для обработки втулки 16 возвратно-поступательное движение от поршневых приводов 36-39 (,5). В общем случае для каждой операции обработки заготовок требуются различные величины рабочих ходов пуансонов 28-31, Исходя из этого, в данной машине гидроцилиндры 11-14 (фиг.5) конструктивно выполнены разной длины и фазного диаметра и установлены по периферии технологического ротора 2 в блоке 9 гидроцилиндров (фиг,2,5) на разных расстояниях (Н,Н) друг относительно друга. Благодаря этому обеспечивается уменьшение диаметральных размеров технологического ротора, а следовательно, и уменьшение размеров машины в плане Гидравлические цилиндры 11-14 управляются при помощи плоского золотника 27.

В верхней части технологический ротор 2 имеет загрузочное устройство 40, В зависимости от размеров и формы заготовок это устройство может иметь различное конструктивное исполнение, Оно может быть, выполнено в виде вращающегося вместе с ротором 2 (фиг,1,2) кольцевого бункера 41 и свзанных с ним захватно-ориентирующих органов 42 с накопителями 43 заготовок.

Кольцевой бункер 41 снабжен установленными в нем наклонными перегородками 44, образующими индивидуальные емкости 45 о В каждой из них размещен захватно-ориентирующий орган 42, Такое выполнение кольцевого бункера 41 устараняет возможность свободного перемещения заготовок вдоль по кольцу, вследствие чего улучшаются условия западания заготовок в каждый захватно-ориентирующий орган 42 и увеличивается вероятность захвата ими заготовок 16 из общей массы, В результате этого повышается производительность такого загрузочного устройства и, следовательно, производительность всей машины. Каждый захватно-ориентирующий орган 42 в устройстве 40 для загрузки заготовок размещен в плоскости, проходящей через ось технологического ротора 2 и инструментального блока 17 первой операции обработки заготовок и соединен с его питателем 24 заготовок. Такое взаимное расположение указанных устройств в технологическом роторе 2 (фиг.1,2) не раздвигает шаг между его смежными группами 15 (фиг„5) инструментальных блоков на величину шага между захватно-ориенти- рующими органами 42 и инструментальными блоками смежных групп 15, как это имеет место в известных роторных машинах такого типа, в которых за хватно-ориентирующие органы загрузочного устройства устанавливаются межных блоков, а уменьшает его на эту величину„ Благодаря этому уменьшается диаметральный размер технологического ротора 2, а это в свою очередь приводит к уменьшению размеров машины в плане, т.е. к уменьшению рабочей площади, занимаемой такими роторными машинами. Захватно-ориентирующие органы 42 загрузочного устройства 40 в зависимости от размеров в формы обрабатываемых заготовок могут иметь различное конструктивное исполнение 0, В данной машине каждый за-

5 хватно-ориентирующий орган 42 (фиг,1) выполнен в виде вращающейся захватной воронки 46, Вращение воронок 46 обеспечивается установленным на станине 1 охватывающим технологический

0 ротор 2 зубчатым колесом 47 с внутренними зубьями, с которым находится в зацеплении шестерня 48 каждой захватной вращающейся воронки 46,

В средней части технологического

5 ротора 2 размещен револьверный транспортный диск 49 (фиг,1,2 и 5). В этом диске по окружности, соосной окружности в технологическом роторе 2, на которой расположены инструменталь-

0 ные блоки 17-20 для выполнения отдельных разных операций обработки заготовок , установлены с равным шагом одинаковые инструменты 50, необходимые на всех операциях обработки заго5 товоКа Количество инструментов 50 в револьверном диске 49 кратно количеству захватно-ориентирующих органов 42 в загрузочном устройстве 40, а величина шага h между инструмента-

0 ми 50 такова, что любое из расположений (Н,Н,( , фиг,5) между гидравлическими цилиндрами 11-14, а следовательно, и между инструментальными блоками 17-20 кратно величине шага h.

5 Благодаря этому обеспечивается независимость шагового расстояния h между инструментами 50, установленными в револьверном диске 49, от диаметральных размеров гидроцилиндров

0 11-14, сообщающим возвратно-поступательное движение инструментам, установленным в роторе 2,

Инструменты 50,установленные в револьверном диске 49, в зависимости

5 от вида обрабатываемых заготовок и технологического процесса могут иметь различные конструктивные исполнения. Так, при обработке заготовок резани

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторно-конвейерная машина | 1985 |

|

SU1286428A1 |

| Роторно-конвейерная машина | 1982 |

|

SU1084203A1 |

| Роторно-конвейерная машина | 1978 |

|

SU831627A1 |

| Роторно-конвейерная машина с вертикальной осью для листовой штамповки | 1986 |

|

SU1428562A1 |

| Роторная машина | 1981 |

|

SU1038040A1 |

| Роторно-конвейерная машина | 1982 |

|

SU1118516A1 |

| Роторно-конвейерная машина | 1983 |

|

SU1217741A1 |

| Роторная машина | 1978 |

|

SU781086A1 |

| Роторно-конвейерная машина | 1983 |

|

SU1180318A1 |

| Ротор загрузки роторно-конвейерных машин | 1983 |

|

SU1199405A1 |

Изобретение относится к области станкостроения, а конкретно к многооперационным роторным технологическим машинам. Цель изобретения - повышение точности обработки и надежности в работе за счет уменьшения числа промежуточных звеньев в приводе шагового перемещения транспортного диска. На валу 6 технологического ротора жестко закреплены барабан 8 и блок 9 гидроцилиндров с расположенными по окружности инструментальными блоками 17, 18, транспортный диск 49, имеющий возможность вращаться вокруг вала 6, зубчатое колесо 10, кинематически связанное с приводом 3. На станине 1 соосно с ротором закреплено зубчатое колесо 61 привода кулачково-цевочного механизма 55 прерывистого поворота диска 49. На зубчатом колесе 10 установлен механизм 55, ведущее звено которого кинематически связано с зубчатым колесом 61, а ведомое - с транспортным диском 49. При вращении ротора зубчатое колесо 10 перемещает по окружности механизм 55, зубчатое колесо 60 которого, обкатываясь по зубчатому колесу 61, преобразует вращательное движение в поступательное. 8 ил.

ду смежными группами 15 инструменталь- ем (сверление отверстий, снятие фасок,

Ч1537474

нарезание резьбы и прочее) они могут быть выполнены, например, в виде инструментального узла с цангой для зажима и базирования обрабатываемой заготовки относительно режущих инструментов , расположенных по периферии ротора 2 (не показано),а при обработке некоторых заготовок давлением, например, при обработке заготовок клю- JQ чей - в виде инструментального узла с клещевыми зажимами заготовки и базирования ее относительно прессовых инструментов, расположенных в технологическом роторе 2 (не показано). $

В данной машине заготовка в виде втулки 16 обрабатывается давлением. Для этого примера обработки инструменты 50,- установленные в револьвер8

няя сцеплена с зубьями 69 с внутренним зацеплением, выполненными на револьверном диске 49.

По всей окружности приводного кулачка 59 (фиг.З и 4) выполнен рельеф ный профиль 70. На участке 71 (фиг.З и 4) рельефный профиль расположен перпендикулярно оси вращений кулачка 59 и имеет плоские боковые поверхности, а на участке 72 он выполнен винтовым. За период взаимодействия цевок 63 с участком 71 рельефного профиля 70, револьверный диск 49 вращается с одинаковой скоростью с ротором 2, а за период взаимодействия с винтовым участком 72 револьверный диск поворачивается относительно ротора 2 на заданный шаг h между устаном диске 49, выполнены в виде распо-20новленными на нем инструментами 50.

ложенных в его отверстиях 51 мат-Такое выполнение механизма 55 преры- риц 52 (фиг.1,2,5,6,7), а технологический ротор 2 снабжен кольцевой опорой 53 этих матриц. Каждая матрица 52

одной стороны выполнена с буртом 54, 25одинаковых зон (рабочих углов) а

который размещен между револьвернымобработки заготовок (фиг.2). В кажвистого движения повышает компактность роторных машин такого вида. Технологический ротор 2 имеет 12

диском 49 и кольцевой опорой 53. Благодаря этому обеспечивается обработка заготовок без переустановок, чем повышается точность их обработки.

Револьверный диск 49 взаимодействует с кулачково-цевочным механизмом 55, который в процессе непрерывного вращения технологического ротора 2 периодически поворачивает револьверный диск 49 относительно ротора 2 на заданный шаг. Кулачково-це- вочный. механизм 55 установлен на зубчатом колесе 10 технологического

ротора 2 (фиг.1,3) с возможностью планетарного обращения вокруг оси ротора 2, Кулачково-цевочный механизм 55 имеет корпус 56, в котором установлены горизонтальный 57 и вертикальный 58 валы. Вертикальный вал 58 снабжен приводным кулачком 59 и цилиндрической шестерней 60 Последняя находится в зацеплении с неподвижным зубчатым колесом 61, расположенным соосно ротору 2. На горизон- тальном валу 57 жестко закреплены диск 62 с цевками (роликами) 63 и коническая шестерня 64, которая сцеплена с конической шестерней 65, жестко закрепленной на вертикальном валу 66, соосном ротору 2. В верхней части вала 66 закреплена цилиндрическая шестерня 67, которая сцеплена с промежуточной шестерней 68, а послед

8

няя сцеплена с зубьями 69 с внутренним зацеплением, выполненными на револьверном диске 49.

По всей окружности приводного кулачка 59 (фиг.З и 4) выполнен рельефный профиль 70. На участке 71 (фиг.З и 4) рельефный профиль расположен перпендикулярно оси вращений кулачка 59 и имеет плоские боковые поверхности, а на участке 72 он выполнен винтовым. За период взаимодействия цевок 63 с участком 71 рельефного профиля 70, револьверный диск 49 вращается с одинаковой скоростью с ротором 2, а за период взаимодействия с винтовым участком 72 револьверный диск поворачивается относительно ротора 2 на заданный шаг h между устаТакое выполнение механизма 55 преры-

вистого движения повышает компактность роторных машин такого вида. Технологический ротор 2 имеет 12

дои из этих зон, т«е, при повороте технологического ротора 2 на угол, соответствующий этой зоне а обработки , каждый рабочий инструмент группы 15 совершает один рабочий ход. Количество зон (рабочих углов) а обработки технологического ротора 2 в общем случае определяется исходя из заданной производительности соотношением:

а -2к

С-п

где К - число зон а (рабочих углов)

обработки; Q - производительность роторной

машины в минуту; . С - число групп инструментов; п - число оборотов ротора в минуту.

Машина работает следующим образом. Привод 3 непрерывно вращает технологический ротор 2 ,и приводной кулачок 59 кулачково-цево чного механизма 55 (фиг.1,3). Во вращающемся вместе с ротом 2 бункера 41 (фиг.1,2) обрабатываемые заготовки, в данном случае втулки 16, под действием постоянного их ворошения вращающимися воронками 46 западают в них, а затем опускаются в накопители 43 заготовок, из которых поштучно попадают в питатели 24 инструментальных блоков 17. Далее из каждого питателя 24 шибером 25 втулки 16 поштучно передаются в инструментальные блоки 17 первой операции обработки втулки 16, Ротор 2 продолжает вращение,

В начале каждой рабочей зоны а из сети питания через пазы 73 (фиг,2) плоского зрлотника 27 рабочая жидкость через каналы в блоке 9 гидроцилиндров поступает в поршневые полос- ти гидроцилиндров 11 Под действием этой жидкости в каждом гидроцилиндре 11 поршень 36 и его шток 32 с пуансоном 28 одновременно совершает ход вниз (рабочий ход), в результате чего в каждом инструментальном блоке 17 осуществляется первая операция обработки втулки 16, в данном случае калибровка диаметра, и последующее перемещение из каждого блока 17 в мат- рицы 52 револьверного диска 49, После э.того рабочая жидкость плоским золотником 27 направляется в штоковую полость гидроцилиндров 11, а их поршневые полости соединяются со сливом и штоки 32 с пуансонами 28 возвращаются в исходное верхнее положение. Остальные гидроцилиндры работают одновременно с описанием аналогичным образом.

За время рабочего -и обратного ходов штоков 32 рабочий ротор 2 поворачивается в рабочей зоне а на угол oi - p (фиг,2). Во время этого поворота цевки 63 диска 62 кулачково-це- вечного механизма 55 взаимодействуют с участком 71 (фиг,3,4) рельефного профиля- 70 приводного кулачка 59, Благодаря этому револьверный диск 49 вращается с одинаковой скоростью с ротором 2, Когда же ротор 2 в рабочей зоне а поворачивается на угол |5 , цевки 63 взаимодействуют с винтовым участком 72 рельефного профиля 70 приводного кулачка 59 и револьверный диск 49 через систему зубчатых передач поворачивается относительно ротора 2 на шаг h между установленными на нем инструментами 50, После этого револьверный диск 49 фиксируется от- носительно ротора 2 фиксатором (не показан), чем обеспечивается необходимая точность позицирования.

Ротор 2 продолжает вращаться и в каждой из последующих рабочих зон а

5

о 5 0 25

0

5 0 5 0

5

цикл повторяется. В результате этого последующие инструментальные блоки 18-20 каждой группы 15 инструментальных блоков производят соответственно осадку втулки (фиг,6), разделительную операцию - обрезку (фиг,7) и вторую калибровку втулки 16 (фиг.5,8).

Технологические отходы после разделительной операции удаляются специальным устройством (не показано). После второй операции калибровки втулки 16 инструментальным блоком 20 она превращается в готовое изделие, которое затем проталкивается из блока 20 пуансоном 31 и попадает в сборник 21 готовых изделий (фиг,1,5,8). За время одного оборота технологического ротора 2 в каждом из этих сборников накапливается столько готовых изделий, сколько раз за это время совершает рабочий ход инструмент, В зоне выгрузки готовых изделий заслонка 22 сборника 21 готовых изделий при взаимодействии ее ролика 23 с установленным на станине 1 кулачком (не показан) открывается, и готовые изделия ссыпаются в тару (не показана) .

Формула изобретения

Роторная машина, содержащая установленный на станине многооперационный технологический ротор с расположенными по его периферии комплектами инструментальных блоков, кинематически связанный посредством зубчатого колеса с приводом его вращения, транспортный диск для перемещения ложементов под обрабатываемые детали, связанный кинематически с ведомым звеном кулачково-цевочного механизма шагового перемещения, отличающаяся тем, что, с целью повышения точности обработки и надежности работы, машина снабжена дополнительным зубчатым колесом, жестко закрепленным на станине соосно с ротором, а механизм шагового перемещения жестко связан с основным зубчатым колесом с возможностью взаимодействия ведущим звеном с дополнительным зубчатым колесом.

OL

Vl

29

mesi

дъпф

vmcsi

/

I

Я 53

фие.5

Редактор Н.Гунько

Составитель Э,Комаров Техред М.Дидык

Заказ 135

Тираж 653

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

A-

J5

Фие.8

Корректор 0 Ципле

Подписное

| Роторно-конвейерная машина | 1983 |

|

SU1180318A1 |

Авторы

Даты

1990-01-23—Публикация

1988-04-12—Подача