Изобретение относится к оборудованию для изготовления двухслойных брикетов, преимущественно перфорированных угольных топливных брикетов, зажигаемых от спички.

Известен штамповочный пресс для изготовления двухслойных брикетов, содержащий раму, в которой размещен приводной ротор с матрицами и зубчатым механизмом поворота, поперечина инструментального блока с пуансонами, подвижная в вертикальных направляющих рамы, механизм подачи с винтовым питателем, а также механизм выдачи готового брикета

1.

Недостатком известного пресса является сложность конструкции.

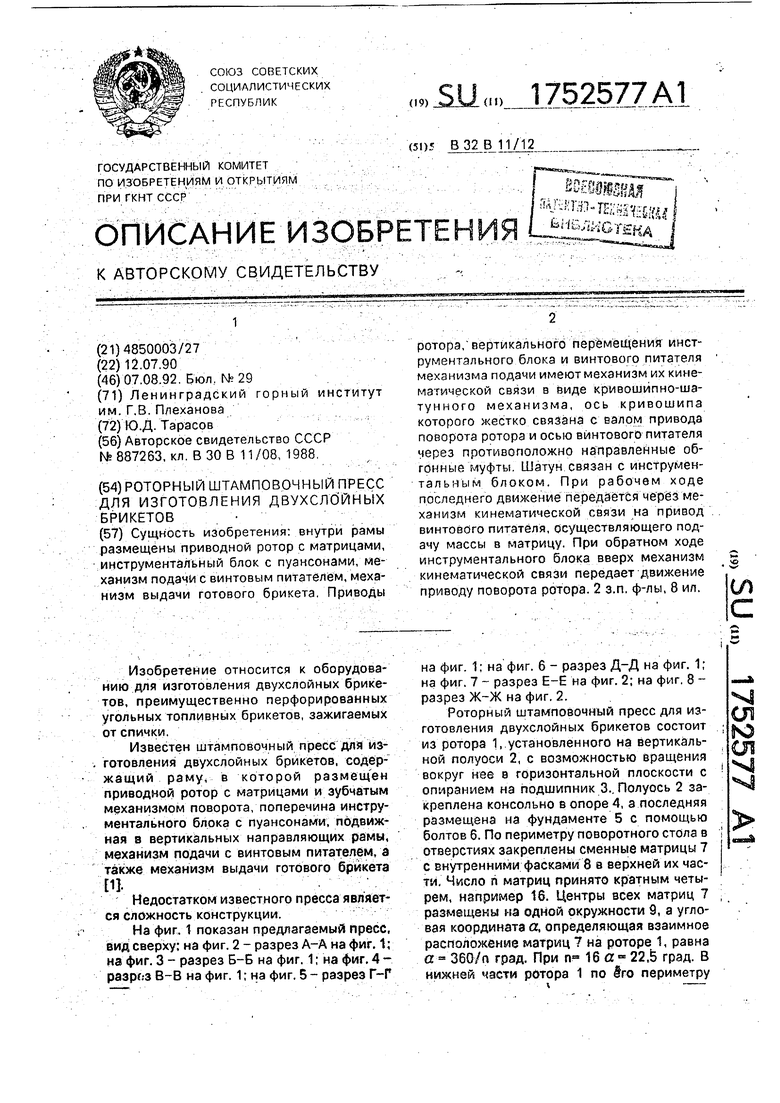

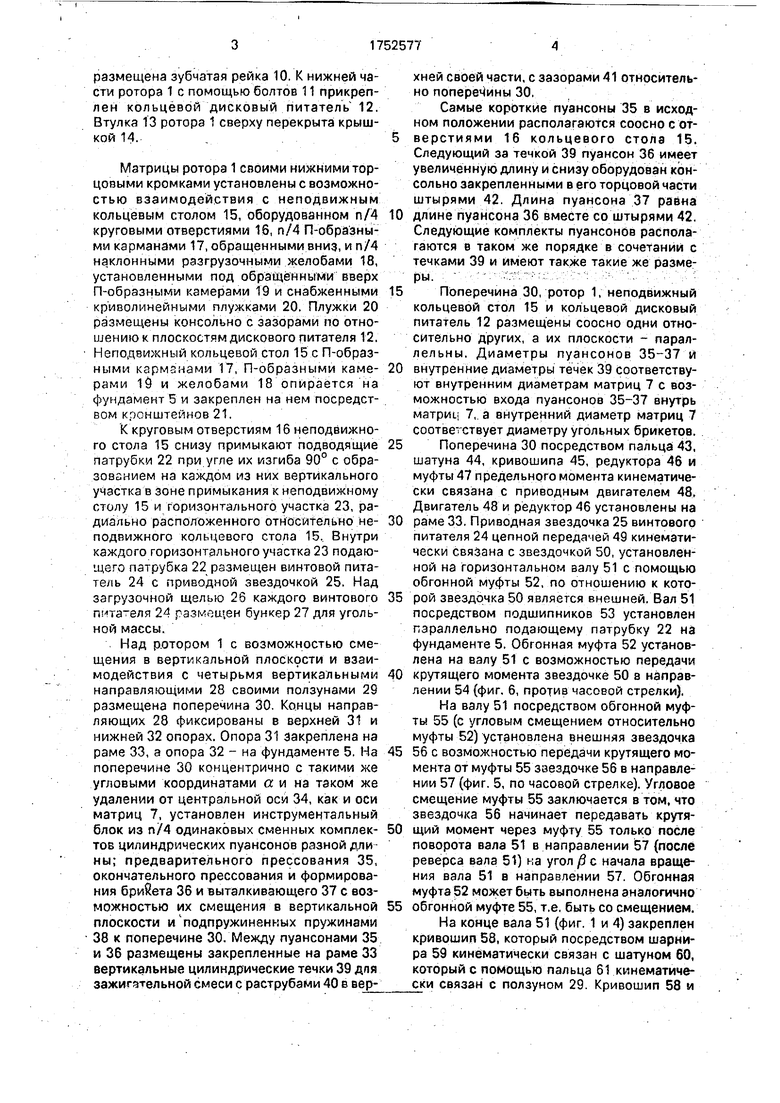

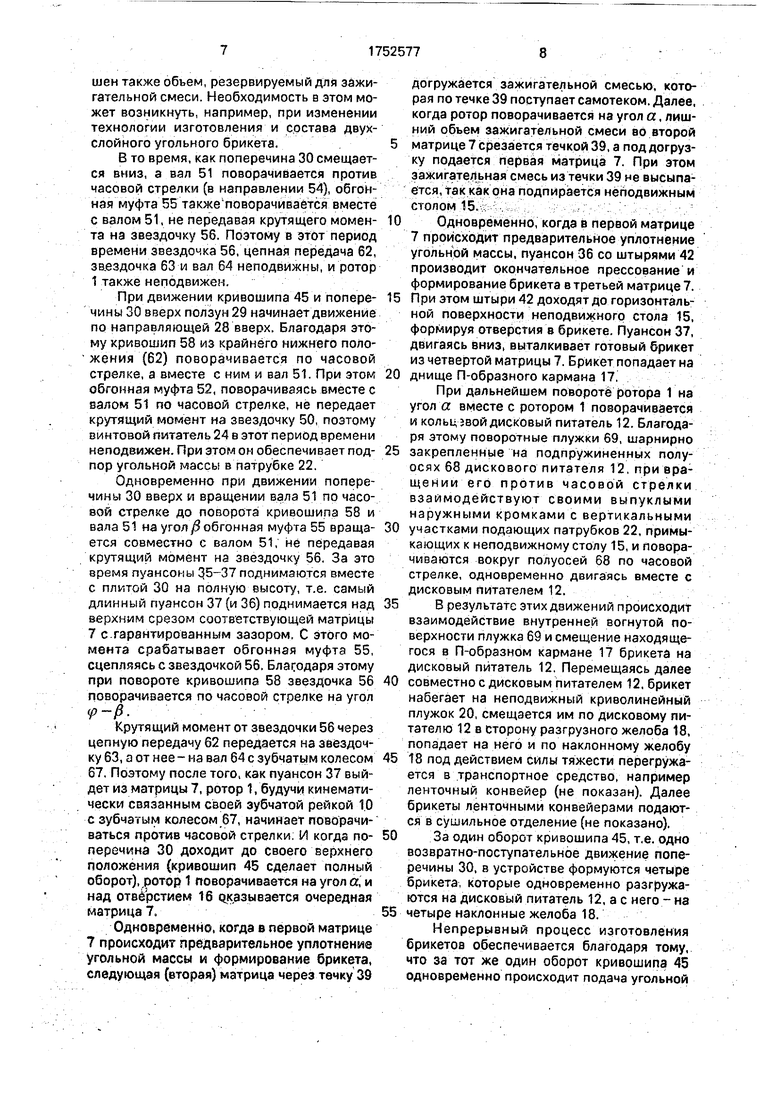

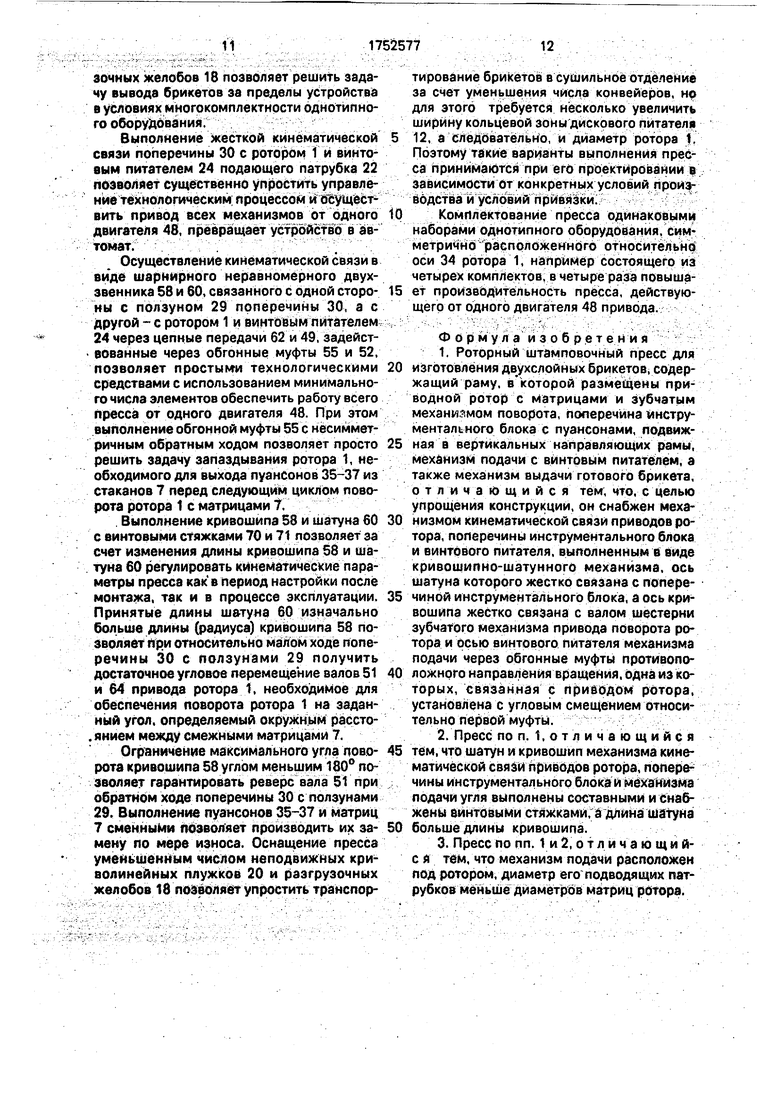

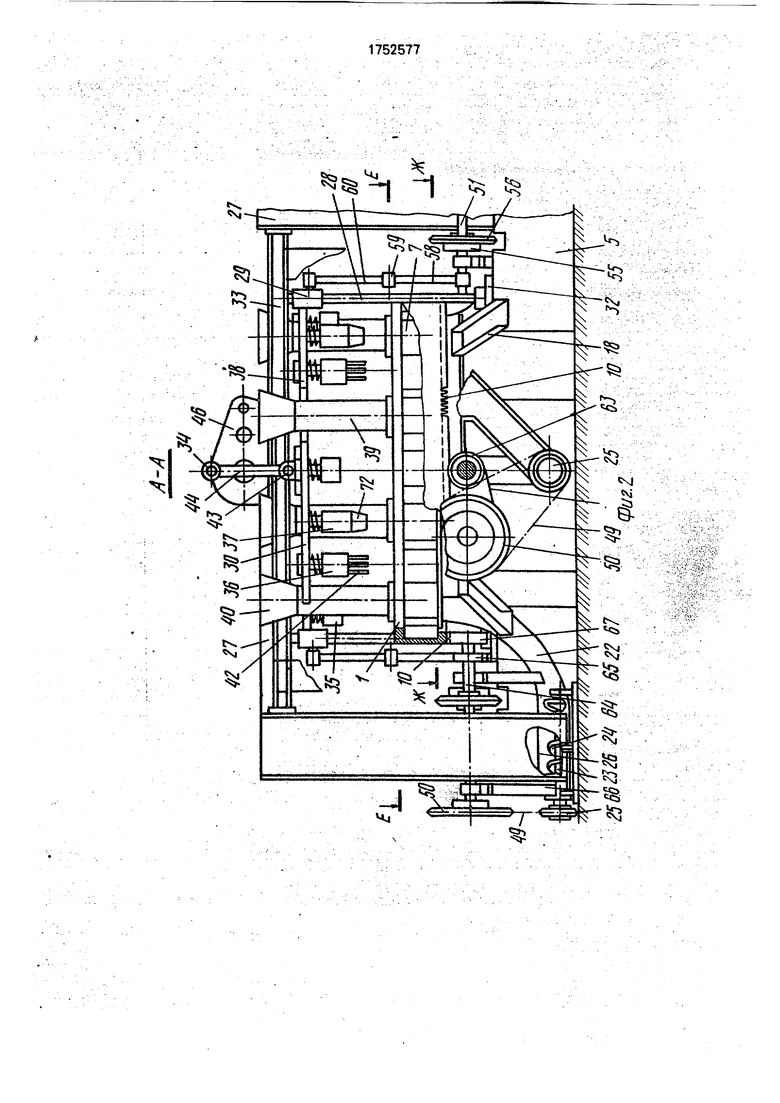

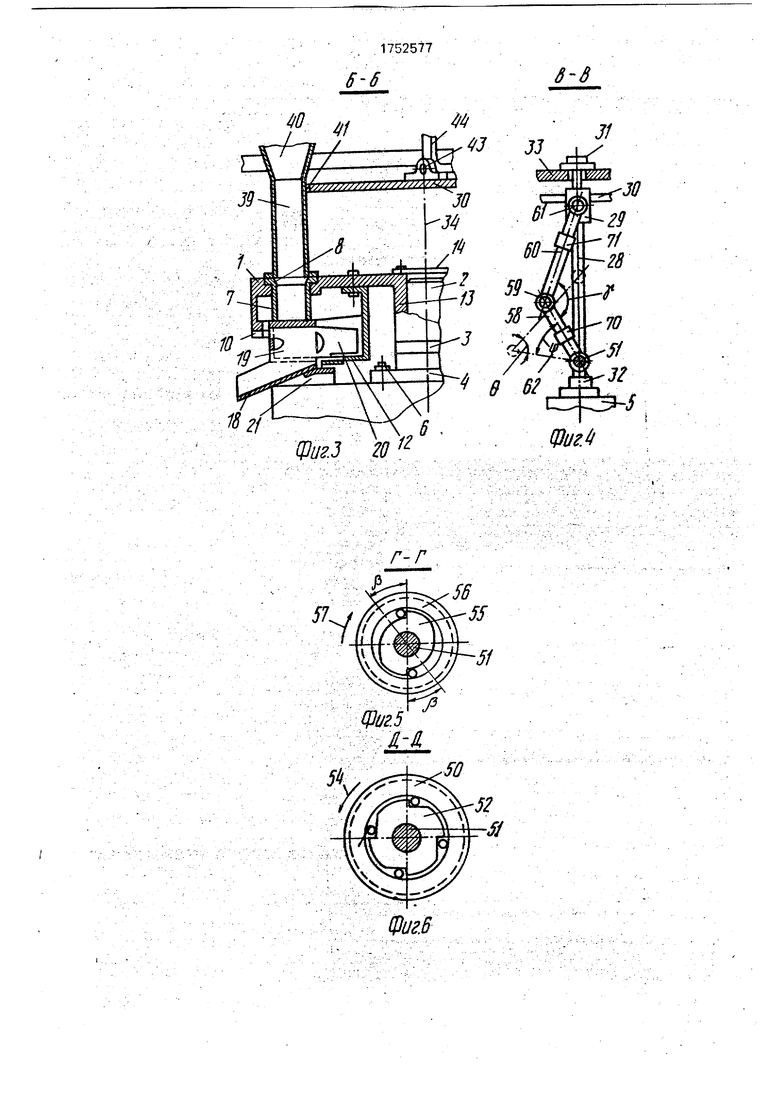

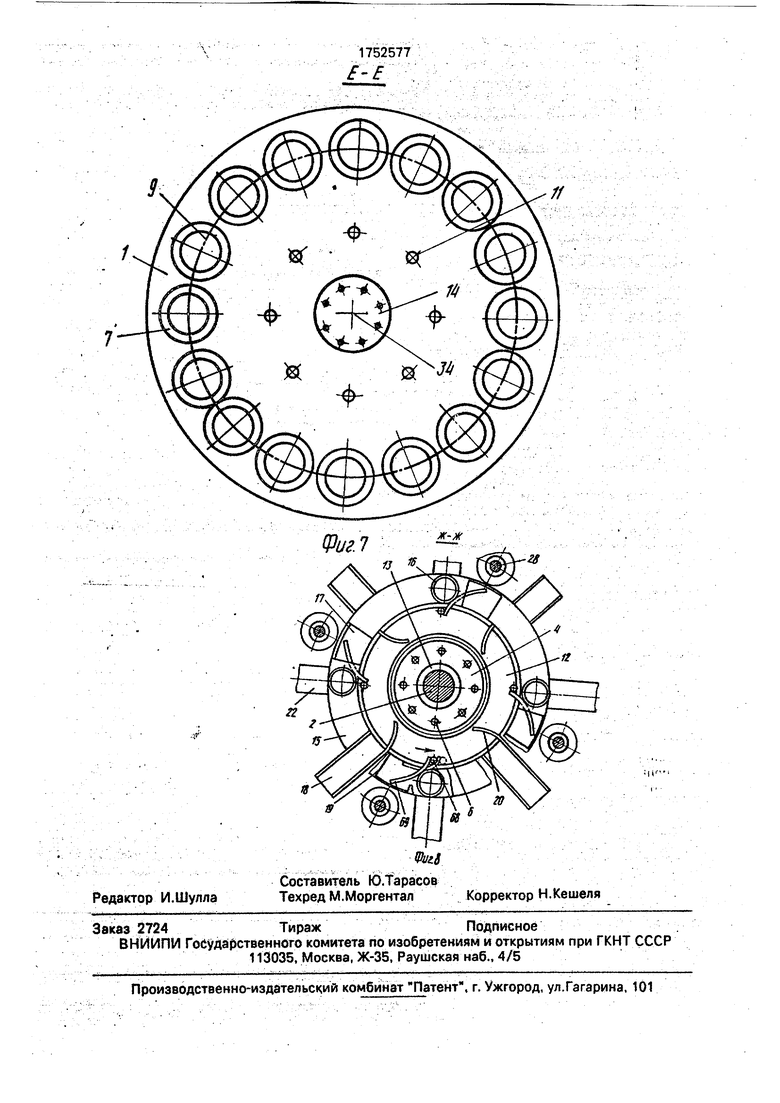

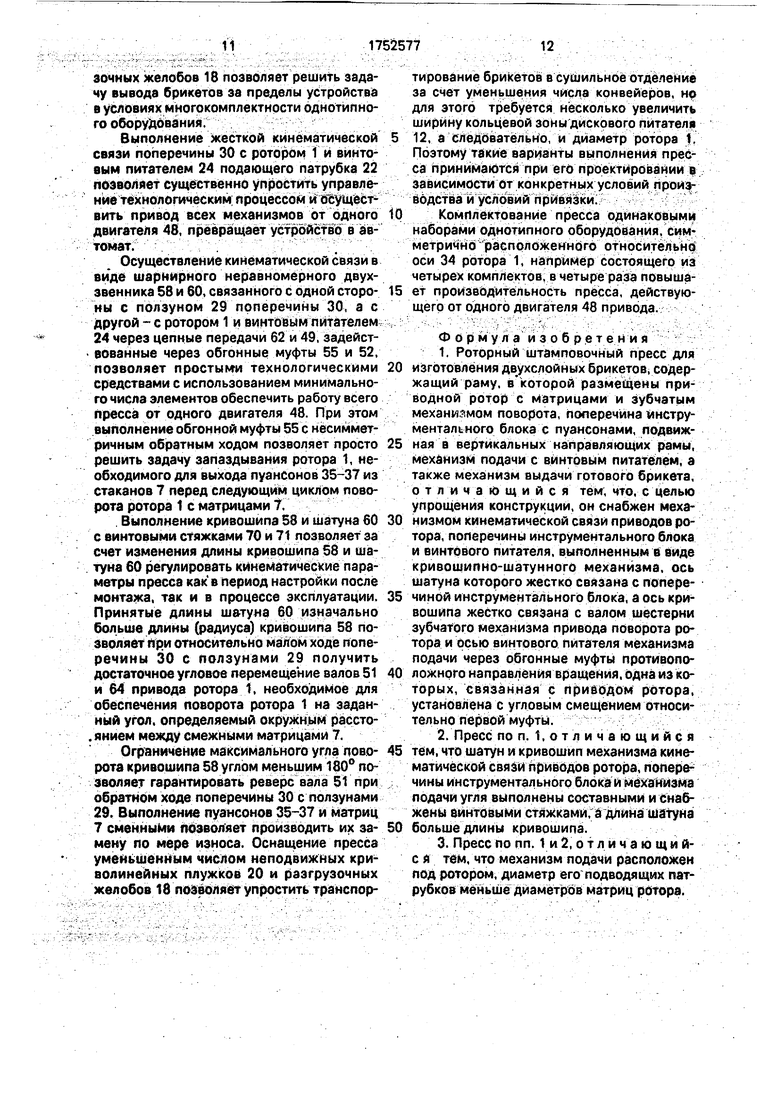

На фиг. 1 показан предлагаемый пресс, вид сверху: на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1; на фиг. 5 - разрез Г-Р

на фиг. 1; на фиг. 6 - разрез Д-Д на фиг. 1; на фиг. 7 - разрез Е-Е на фиг. 2; на фиг, 8 - разрез Ж-Ж на фиг. 2.

Роторный штамповочный пресс для изготовления двухслойных брикетов состоит из ротора 1, установленного на вертикальной полуоси 2, с возможностью вращения вокруг нее в горизонтальной плоскости с опиранием на подшипник 3,. Полуось 2 закреплена консольно в опоре 4, а последняя размещена на фундаменте 5 с помощью болтов 6. По периметру поворотного стола в отверстиях закреплены сменные матрицы 7 с внутренними фасками 8 в верхней их части, Число п матриц принято кратным четырем, например 16. Центры всех матриц 7 размещены на одной окружности 9, а угловая координата а, определяющая взаимное расположение матриц 7 на роторе 1, равна а 360/п град. При п 16 а - 22,5 град. В нижней части ротора 1 по его периметру

сл

ю

размещена зубчатая рейка 10, К нижней части ротора 1 с помощью болтов 11 прикреплен кольцевой дисковый питатель 12. Втулка 13 ротора 1 сверху перекрыта крышкой 14.

Матрицы ротора 1 своими нижними торцовыми кромками установлены с возможностью взаимодействия с неподвижным кольцевым столом 15, оборудованном п/4 круговыми отверстиями 16, п/4 П-образны- мм карманами 17, обращенными вниз, и п/4 наклонными разгрузочными желобами 18, установленными под обращенными вверх П-образными камерами 19 и снабженными криволинейными плужками 20. Плужки 20 размещены консольно с зазорами по отношению к плоскостям дискового питателя 12. Неподвижный кольцевой стол 15 с П-образ- ными карманами 17, П-образными камерами 19 и желобами 18 опирается на фундамент 5 и закреплен на нем посредством кронштейнов 21.

К круговым отверстиям 16 неподвижного стола 15 снизу примыкают подводящие патрубки 22 при угле их изгиба 90° с образованием на каждом из них вертикального участка в зоне примыкания к неподвижному столу 15 и горизонтального участка 23, ра- диально расположенного относительно неподвижного кольцевого стола 15. Внутри каждого горизонтального участка 23 подающего патрубка 22 размещен винтовой питатель 24 с приводной звездочкой 25. Над загрузочной щелью 26 каждого винтового питателя 1й размещен бункер 27 для угольной массы.

Над ротором 1 с возможностью смещения в вертикальной плоскости и взаимодействия с четырьмя вертикальными направляющими 28 своими ползунами 29 размещена поперечина 30. Концы направляющих 28 фиксированы в верхней 31 и нижней 32 опорах. Опора 31 закреплена на раме 33, а опора 32 - на фундаменте 5. На поперечине 30 концентрично с такими же угловыми координатами а и на таком же удалении от центральной оси 34, как и оси матриц 7, установлен инструментальный блок из п/4 одинаковых сменных комплектов цилиндрических пуансонов разной длины; предварительного прессования 35, окончательного прессования и формирования бриЙета 36 и выталкивающего 37 с возможностью их смещения в вертикальной плоскости и подпружиненных пружинами 38 к поперечине 30. Между пуансонами 35 и 36 размещены закрепленные на раме 33 вертикальные цилиндрические течки 39 дпя зажигательной смеси с раструбами 40 в верхней своей части, с зазорами 41 относительно поперечины 30.

Самые короткие пуансоны 35 в исходном положении располагаются соосно с отверстиями 16 кольцевого стола 15. Следующий за течкой 39 пуансон 36 имеет увеличенную длину и снизу оборудован кон- сольно закрепленными в его торцовой части штырями 42. Длина пуансона 37 равна

длине пуансона 36 вместе со штырями 42. Следующие комплекты пуансонов располагаются в таком же порядке в сочетании с течками 39 и имеют также такие же размеры.

Поперечина 30, ротор 1, неподвижный кольцевой стол 15 и кольцевой дисковый питатель 12 размещены соосно одни относительно других, а их плоскости - параллельны. Диаметры пуансонов 35-37 и

внутренние диаметры течек 39 соответствуют внутренним диаметрам матриц 7 с возможностью входа пуансонов 35-37 внутрь матриь 7, а внутренний диаметр матриц 7 соответствует диаметру угольных брикетов.

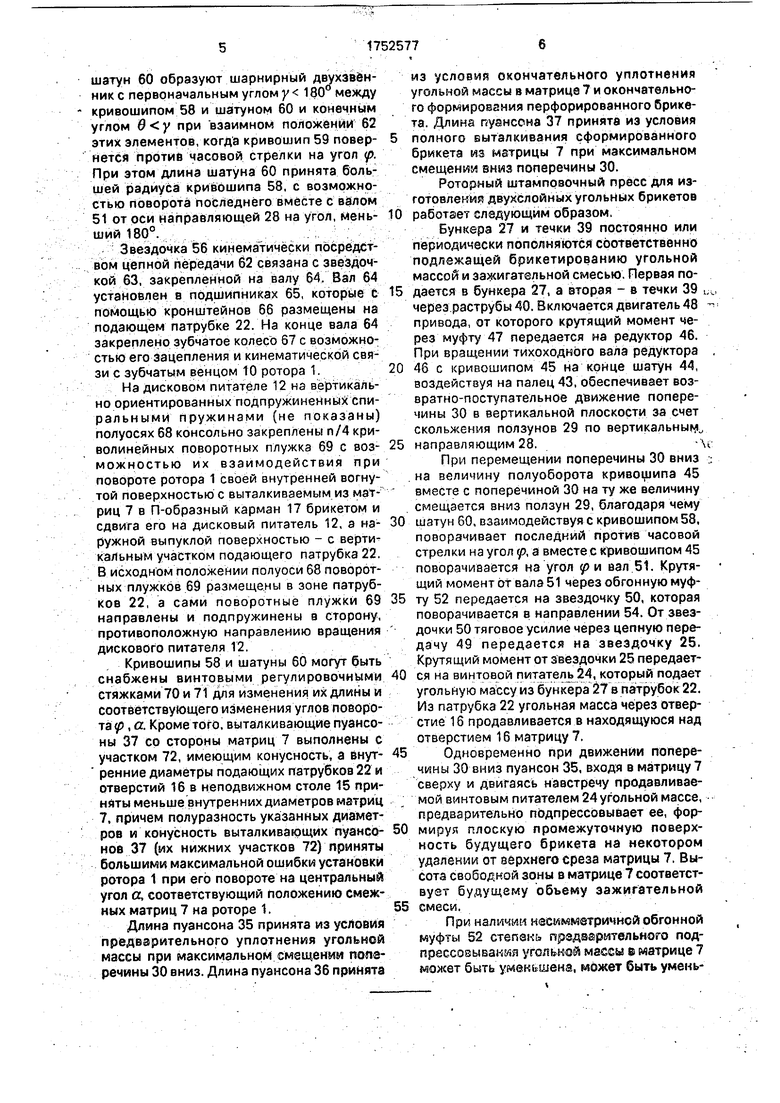

Поперечина 30 посредством пальца 43, шатуна 44, кривошипа 45, редуктора 46 и муфты 47 предельного момента кинематически связана с приводным двигателем 48, Двигатель 48 и редуктор 46 установлены на

раме 33. Приводная звездочка 25 винтового питателя 24 цепной передачей 49 кинематически связана с звездочкой 50, установленной на горизонтальном валу 51 с помощью обгонной муфты 52, по отношению к которой звездочка 50 является внешней, Вал 51 посредством подшипников 53 установлен параллельно подающему патрубку 22 на фундаменте 5. Обгонная муфта 52 установлена на валу 51 с возможностью передачи

крутящего момента звездочке 50 в направлении 54 (фиг. 6, против часовой стрелки).

На валу 51 посредством обгонной муфты 55 (с угловым смещением относительно муфты 52) установлена внешняя звездочка

56 с возможностью передачи крутящего момента от муфты 55 заездочке 56 в направлении 57 (фиг. 5, по часовой стрелке). Угловое смещение муфты 55 заключается в том, что звездочка 56 начинает передавать крутящий момент через муфту 55 только после поворота вала 51 в направлении 57 (после реверса вала 51) на угол/Зс начала вращения вала 51 в направлении 57. Обгонная муфта 52 может быть выполнена аналогично

обгонной муфте 55, т.е. быть со смещением. На конце вала 51 (фиг. 1 и 4) закреплен кривошип 58, который посредством шарнира 59 кинематически связан с шатуном 60, который с помощью пальца 61 кинематически связан с ползуном 29. Кривошип 58 и

шатун 60 образуют шарнирный двухзвён- ник с первоначальным углом у 180 между кривошипом 58 и шатуном 60 и конечным углом в у при взаимном положений 62 этих элементов, когда кривошип 59 повер- нется против часовой стрелки на угол р. При этом длина шатуна 60 принята большей радиуса кривошипа 58, с возможностью поворота последнего вместе с валом 51 от оси направляющей 28 на угол, мень- ший 180°.

Звездочка 56 кинематически посредством цепной передачи 62 связана с звездочкой 63, закрепленной на валу 64. Вал 64 установлен в подшипниках 65, которые С помощью кронштейнов 66 размещены на подающем патрубке 22. На конце вала 64 закреплено зубчатое колесо 67 с возможностью его зацепления и кинематической связи с зубчатым венцом 10 ротора 1.

На дисковом питателе 12 на вертикально ориентированных подпружиненных спи- ральными пружинами (не показаны) полуосях 68 консольно закреплены п/4 криволинейных поворотных плужка 69 с воз- можностью их взаимодействия при повороте ротора 1 своей внутренней вогнутой поверхностью с выталкиваемым из мат- риц 7 в П-образный карман 17 брикетом и сдвига его на дисковый питатель 12, а на- ружной выпуклой поверхностью - с вертикальным участком подающего патрубка 22. В исходном положении полуоси 68 поворотных плужков 69 размещены в зоне патрубков 22, а сами поворотные плужки 69 направлены и подпружинены в сторону, противоположную направлению вращения дискового питателя 12,

Кривошипы 58 и шатуны 60 могут быть снабжены винтовыми регулировочными стяжками 70 и 71 для изменения их длины и соответствующего изменения углов поворота f, а. Кроме того, выталкивающие пуансоны 37 со стороны матриц 7 выполнены с участком 72, имеющим конусность, а внут- ренние диаметры подающих патрубков 22 и отверстий 16 в неподвижном столе 15 приняты меньше внутренних диаметров матриц 7, причем полуразность указанных диаметров и конусность выталкивающих пуансо- нов 37 (их нижних участков 72) приняты большими максимальной ошибки установки ротора 1 при его повороте на центральный угол а, соответствующий положению смежных матриц 7 на роторе 1.

Длина пуансона 35 принята из условия предварительного уплотнения угольной массы при максимальном смещении поперечины 30 вниз. Длина пуансона 36 принята

из условия окончательного уплотнения угольной массы в матрице 7 и окончательного формирования перфорированного брикета. Длина пуансона 37 принята из условия полного выталкивания сформированного брикета из матрицы 7 при максимальном смещении вниз поперечины 30.

Роторный штамповочный пресс для изготовления двухслойных угольных брикетов работает следующим образом,

Бункера 27 и течки 39 постоянно или периодически пополняются соответственно подлежащей брикетированию угольной массой и зажигательной смесью. Первая подается в бункера 27, а вторая - в течки 39 через раструбы 40. Включается двигатель 48 привода, от которого крутящий момент через муфту 47 передается на редуктор 46. При вращении тихоходного вала редуктора 46 с кривошипом 45 на конце шатун 44, воздействуя на палец 43, обеспечивает возвратно-поступательное движение поперечины 30 в вертикальной плоскости за счет скольжения ползунов 29 по вертикальным направляющим 28.При перемещении поперечины 30 вниз на величину полуоборота кривошипа 45 вместе с поперечиной 30 на ту же величину смещается вниз ползун 29, благодаря чему шатун 60, взаимодействуя с кривошипом 58, поворачивает последний против часовой стрелки на угол р, а вместе с кривошипом 45 поворачивается на угол р и вал 51. Крутящий момент от вала 51 через обгонную муфту 52 передается на звездочку 50, которая поворачивается в направлении 54. От звездочки 50 тяговое усилие через цепную передачу 49 передается на звездочку 25. Крутящий момент от звездочки 25 передается на винтовой питатель 24, который подает угольную массу из бункера 27 в патрубок 22. Из патрубка 22 угольная масса через отверстие 16 продавливается в находящуюся над отверстием 16 матрицу 7.

Одновременно при движении поперечины 30 вниз пуансон 35, входя в матрицу 7 сверху и двигаясь навстречу продавливаемой винтовым питателем 24 угольной массе, предварительно подпрессовывает ее, формируя плоскую промежуточную поверхность будущего брикета на некотором удалении от верхнего среза матрицы 7. Высота свободной зоны в матрице 7 соответствует будущему объему зажигательной смеси.

При наличии несимметричней обгонной муфты 52 степзкь предварительного под- преесовыванмя угольной массы в матрице 7 может быть уменьшена, может быть уменьшен также объем, резервируемый для зажигательной смеси. Необходимость в этом может возникнуть, например, при изменении технологии изготовления и состава двухслойного угольного брикета.

В то время, как поперечина 30 смещается вниз, а вал 51 поворачивается против часовой стрелки (в направлении 54), обгонная муфта 55 также поворачивается вместе с валом 51, не передавая крутящего момента на звездочку 56. Поэтому в этот период времени звездочка 56, цепная передача 62, зв.ездочка 63 и вал 64 неподвижны, и ротор 1 также неподвижен.

При движении кривошипа 45 и поперечины 30 вверх ползун 29 начинает движение по направляющей 28 вверх. Благодаря этому кривошип 58 из крайнего нижнего положения (62) поворачивается по часовой стрелке, а вместе с ним и вал 51. При этом обгонная муфта 52, поворачиваясь вместе с валом 51 по часовой стрелке, не передает крутящий момент на звездочку 50, поэтому винтовой питатель 24 в этот период времени неподвижен. При этом он обеспечивает подпор угольной массы в патрубке 22.

Одновременно при движении поперечины 30 вверх и вращении вала 51 по часовой стрелке до поворота кривошипа 58 и вала 51 на угол ft обгонная муфта 55 вращается совместно с валом 51, не передавая крутящий момент на звездочку 56. За это время пуансоны 3,5-37 поднимаются вместе с плитой 30 на полную высоту, т.е. самый длинный пуансон 37 (и 36) поднимается над верхним срезом соответствующей матрицы 7 с гарантированным зазором, С этого момента срабатывает обгонная муфта 55, сцепляясь с звездочкой 56. Благодаря этому при повороте кривошипа 58 звездочка 56 поворачивается по часовой стрелке на угол

V-PКрутящий момент от звездочки 56 через

цепную передачу 62 передается на звездочку 63, а от нее - на вал 64 с зубчатым колесом 67, Поэтому после того, как пуансон 37 выйдет из матрицы 7, ротор 1, будучи кинематически связанным своей зубчатой рейкой 10 с зубчатым колесом 67, начинает поворачиваться против часовой стрелки. И когдз поперечина 30 доходит до своего верхнего положения (кривошип 45 сделает полный оборот),ротор 1 поворачивается на угол «, и над отверстием 16 оказывается очередная матрица 7,

Одновременно, когда в первой матрице 7 происходит предварительное уплотнение угольной массы и формирование брикета, следующая (вторая) матрица через течку 3d

догружается зажигательной смесью, которая по течке 39 поступает самотеком. Далее, когда ротор поворачивается на угол а, лишний объем зажигательной смеси во второй

матрице 7 срезается течкой 39, а под догрузку подается первая матрица 7. При этом зажигательная смесь из течки 39 не высыпается, так как она подпирается неподвижным столом 15.

Одновременно, когда в первой матрице 7 происходит предварительное уплотнение угольной массы, пуансон 36 со штырями 42 производит окончательное прессование и формирование брикета в третьей матрице 7.

При этом штыри 42 доходят до горизонтальной поверхности неподвижного стола 15, формируя отверстия в брикете. Пуансон 37, двигаясь вниз, выталкивает готовый брикет из четвертой матрицы 7. Брикет попадает на

днище П-образного кармана 17.

При дальнейшем повороте ротора 1 на угол а вместе с ротором 1 поворачивается и кольц звой дисковый питатель 12. Благодаря этому поворотные плужки 69, шарнирно

закрепленные на подпружиненных полуосях 68 дискового питателя 12, при вращении его против часовой стрелки взаимодействуют своими выпуклыми наружными кромками с вертикальными

участками подающих патрубков 22, примыкающих к неподвижному столу 15, и поворачиваются вокруг полуосей 68 по часовой стрелке, одновременно двигаясь вместе с дисковым питателем 12.

В результате этих движений происходит взаимодействие внутренней вогнутой поверхности плужка 69 и смещение находящегося в П-образном кармане 17 брикета на дисковый питатель 12, Перемещаясь далее

совместно с дисковым питателем 12. брикет набегает на неподвижный криволинейный плужок 20, смещается им по дисковому питателю 12 в сторону разгрузного желоба 18, попадает на него и по наклонному желобу

18 под действием силы тяжести перегружается в транспортное средство, например ленточный конвейер (не показан). Далее брикеты ленточными конвейерами подаются в сушильное отделение (не показано).

За один оборот кривошипа 45, т.е. одно возвратно-поступательное движение поперечины 30, в устройстве формуются четыре брикета, которые одновременно разгружаются на дисковый питатель 12, а с него - на

четыре наклонные желоба 18.

Непрерывный процесс изготовления брикетов обеспечивается благодаря тому, что за тот же один оборот кривошипа 45 одновременно происходит подача угольной

массы, предварительное ее прессование и формирование в четырех первых матрицах 7, подача и дозирование зажигательного слоя в четырех вторых матрицах, окончательное прессование и формирование брикетов в четырех третьих матрицах, выталкивание брикета из четырех четвертых матриц в четыре кармана 17 с последующей их передачей на дисковый питатель 12 и разгрузкой на наклонные самотечные желоба 18.

Благодаря тому, что выталкивающие пуансоны 37 выполнены с участками 72, имеющими конусность в сторону матриц 7, а величина этой конусности принята такой, что при максимально возможной ошибке в угловой координате а при повороте ротора 1 площадь нижнего среза пуансонов 37 окажется внутри площади сквозных отверстий соответствующих матриц 7, все пуансоны 35-37 поперечины 30 точно входят в сквозные отверстия матриц 7. Причем ошибки в установке ротора 1 после каждого цикла его поворота на угол а не накапливаются, а, наоборот, снимаются при каждом цикле повороте ротора 1 на угол а, что обеспечивает надежную работу устройства в автоматическом режиме. Что касается самой величины конусности участков 72 пуансонов 37, то она может быть установлена и откорректирована по результатам испытаний опытного образца пресса, а сама корректировка конусности участков 72 пуансонов 37 может быть легко произведена их дополнительной расточкой, так как пуансоны 37 - сменные.

Принятие внутренних диаметров подающих патрубков 22 и отверстий 16 в неподвижной плите 15 меньше диаметров сквозных отверстий матриц 7 исключает возможность подпора (хоть и незначительного) угольной массы при ее подаче в матрицы 7 при неточной их установке над отверстиями 16.

Корректировка положения ротора 1 с матрицами 7 после каждого цикла его поворота (автоматическая, за счет конусности пуансонов 37), обеспечивающая точный поворот ротора 1 на расчетный угол а, осуществляется или за счет доворота вперед, или, наоборот, осадки назад при взаимодействии конусной части 72 пуансонов 37 с соответствующими кромками матриц 7. При этом при движении поперечины 30 вниз обгонная муфта 55 (ответственная за кинематическую связь поперечины 30 с ротором 1) позволяет это сделать (фиг. 5) возможен до- ворот вала 51 как по часовой стрелке, так и против нее.

Подстройка пресса сборки и в процессе эксплуатации может производиться путем вращения в соответствующих направлениях и последующей фиксации винтовых стяжек

70 и 71 на кривошипе 58 и шатуне 60. Это позволяет изменить соотношение параметров их длин, а значит, скорректировать угол поворота р кривошипа 58 и соответствующий ему угол поворота а ротора 1 за один

оборот тихоходного вала редуктора 46 с кривошипом 45. Фаски 8 на матрицах 7 облегчают вход в них пуансонов 35-37 при небольших рассогласованиях в кинематической схеме привода.

Подпружинивание пуансонов 35-37 пружинами 38 к поперечине 30 исключает поломку механизмов пресса. Для этого расчетные усилия пружин 38 выбираются большими по величине, чем рабочие усилия на

соответствующих пуансонах 35-37. Для этой же цели предусмотрена муфта 47 предельного момента.

Пресс может работать с четырьмя, двумя, одним неподвижным плужком 20. Для

комплектования устройства используются одинаковые блоки, каждый из которых состоит из подающего патрубка 22 с бункером 27, винтовым питателем 24 с при водом от вала 51.

Привод ротэра 1 с дисковым питателем 12 может быть один общий для всех блоксч от одного из валов 64 с зубчатым колесом 67, взаимодействующим с зубчатой рейкой 10 ротора 1. Привод ротора 1 может быть

осуществлен от всех (четырех) валов 64 каждого из блоков.

Совместная установка всех пуансонов 35-37 на одной поперечине 30 повышает производительности пресса и упрощает управление процессом брикетирования. Подача угольной смеси снизу винтовыми питателями 24 по подающим патрубкам 22 в матрицы 7 совместно с предварительном ее прессованием пуансонами 35 упрощает

конструкцию за счет совмещения в одной двух технологических операций, повышает в связи с этим производительность за счет сокращения числа операций в цикле производства брикета,

Выполнение транспортного механизма для выдачи готовых брикетов в виде концентрически подвешенного к ротору 1 кольцевого дискового питателя 12с криволинейными поворотными плужками 29, подпружииенными на оси 28 и с возможностью их взаимодействия с подающими патрубками 22 и брикетами в П-образных карманах неподвижного кольцевого стола 15, в сочетании с неподвижными плужками 20 разгру

зочных желобов 18 позволяет решить задачу вывода брикетов за пределы устройства в условиях многокомплектности однотипного оборудования.

Выполнение жесткой кинематической связи поперечины 30 с ротором 1 и винтовым питателем 24 подающего патрубка 22 позволяет существенно упростить управление технологическим процессом и осуществить привод всех механизмов от одного двигателя 48, превращает устройство в автомат.

Осуществление кинематической связи в виде шарнирного неравномерного двух- звенника 58 и 60, связанного с одной стороны с ползуном 29 поперечины 30, а с другой - с ротором 1 и винтовым питателем 24 через цепные передачи 62 и 49, задействованные через обгонные муфты 55 и 52, позволяет простыми технологическими средствами с использованием минимального числа элементов обеспечить работу всего пресса от одного двигателя 48. При этом выполнение обгонной муфты 55 с несимметричным обратным ходом позволяет просто решить задачу запаздывания ротора 1, необходимого для выхода пуансонов 35-37 из стаканов 7 перед следующим циклом поворота ротора 1 с матрицами 7.

Выполнение кривошипа 58 и шатуна 60 с винтовыми стяжками 70 и 71 позволяет за счет изменения длины кривошипа 58 и шатуна 60 регулировать кинематические параметры пресса как в период настройки после монтажа, так и в процессе эксплуатации. Принятые длины шатуна 60 изначально больше длины (радиуса) кривошипа 58 позволяет при относительно малом ходе попе- речины 30 с ползунами 29 получить достаточное угловое перемещение валов 51 и 64 привода ротора 1, необходимое для обеспечения поворота ротора 1 на заданный угол, определяемый окружным рассто- . янием между смежными матрицами 7.

Ограничение максимального угла поворота кривошипа 58 углом меньшим 180° позволяет гарантировать реверс вала 51 при обратном ходе поперечины 30 с ползунами 29. Выполнение пуансонов 35-37 и матриц 7 сменными позволяет производить их замену по мере износа. Оснащение пресса уменьшенным числом неподвижных криволинейных плужков 20 и разгрузочных желобов 18 позволяет упростить транспортирование брикетов в сушильное отделение за счет уменьшения числа конвейеров, но для этого требуется несколько увеличить ширину кольцевой зоны дискового питателя

12, а следовательно, и диаметр ротора 1, Поэтому такие варианты выполнения пресса принимаются при его проектировании в зависимости от конкретных условий производства и условий привязки.

Комплектование пресса одинаковыми наборами однотипного оборудования, сим- метрично расположенного относительно оси 34 ротора 1, например состоящего из четырех комплектов, в четыре раза повышает производительность пресса, действующего от одного двигателя 48 привода.

Формула изобретения

1.Роторный штамповочный пресс для изготовления двухслойных брикетов, содержащий раму, в которой размещены приводной ротор с матрицами и зубчатым механизмом поворота, поперечина инструментального блока с пуансонами, подвижная в вертикальных направляющих рамы, механизм подачи с винтовым питателем, а также механизм выдачи готового брикета, отличающийся тем, что, с целью упрощения конструкции, он снабжен механизмом кинематической связи приводов ротора, поперечины инструментального блока и винтового питателя, выполненным в виде кривошипно-шатунного механизма, ось шатуна которого жестко связана с поперечиной инструментального блока, а ось кривошипа жестко связана с валом шестерни зубчатого механизма привода поворота ротора и осью винтового питателя механизма подачи через обгонные муфты противоположного направления вращения, одна из которых, связанная с приводом ротора, установлена с угловым смещением относительно первой муфты.

2.Пресс по п. 1,отличающийся тем, что шатун и кривошип механизма кинематической связи приводов ротора, поперечины инструментального блока и механизма подачи угля выполнены составными и снабжены винтовыми стяжками, а длина шатуна

больше длины кривошипа.

3.Пресс по пп. 1 и 2, о т л и ч а ю щ и й- с я тем, что механизм подачи расположен под ротором, диаметр его подводящих патрубков меньше диаметров матриц ротора.

HUtf 5J

J

A

Уъ

ci«

66

д д

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторный штамповочный пресс для изготовления двуслойных угольных брикетов | 1990 |

|

SU1794691A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БРИКЕТОВ И РОТОРНЫЙ ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2013208C1 |

| ВИНТОВОЙ ПРЕСС С ЦИКЛОВЫМ ПРИВОДОМ | 2013 |

|

RU2536619C1 |

| Установка для прессования огнеупорных изделий, преимущественно воронок | 1990 |

|

SU1749038A1 |

| Устройство для шлифования деталей круглого сечения | 1985 |

|

SU1321559A1 |

| РОТОРНЫЙ ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ПЕРФОРИРОВАННЫХ БРИКЕТОВ | 1991 |

|

RU2013209C1 |

| Швейный полуавтомат для шитья по контуру | 1989 |

|

SU1730280A1 |

| Многоканальный брикетировочный пресс Вейдэ-Курилова | 1979 |

|

SU984870A1 |

| Брикетировочный пресс | 1989 |

|

SU1801775A1 |

| Полуавтоматическая установка для изготовления галош методом штамповки | 1952 |

|

SU118973A1 |

Сущность изобретения: внутри рамы размещены приводной ротор с матрицами, инструментальный блок с пуансонами, механизм подачи с винтовым питателем, механизм выдачи готового брикета, Приводы ротора, вертикального перемещения инструментального блока и винтового питателя механизма подачи имеют механизм их кинематической связи в виде кривошипно-ша- тунного механизма, ось кривошипа которого жестко связана с валом привода поворота ротора и осью винтового питателя через противоположно направленные обгонные муфты. Шатун связан с инструментальным блоком. При рабочем ходе последнего движение передается через механизм кинематической связи на привод винтового питателя, осуществляющего подачу массы в матрицу. При обратном ходе инструментального блока вверх механизм кинематической связи передает движение приводу поворота ротора. 2 з.п. ф-лы, 8 ил. (Л

фиг.З 201г

в 62

В .

фиг.4

Фиг5

л-л

Фиаб

ж-ж

Фиг. 7

ff

1752577

Ј-Ј

ж-ж

гв

| Роторный пресс для изготовления двухслойных таблеток | 1980 |

|

SU887263A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1992-08-07—Публикация

1990-07-12—Подача