Изобретение относится к оборудованию для производства двухслбйных топливных брикетов и является дальнейшим совершенствованием конструкции пресса по авт. св. № 1752877.

Целью изобретения является увеличение срока службы путем исключения передачи нагрузок на матрицы от пуансона, возникающих при позиционной фиксации ротора.

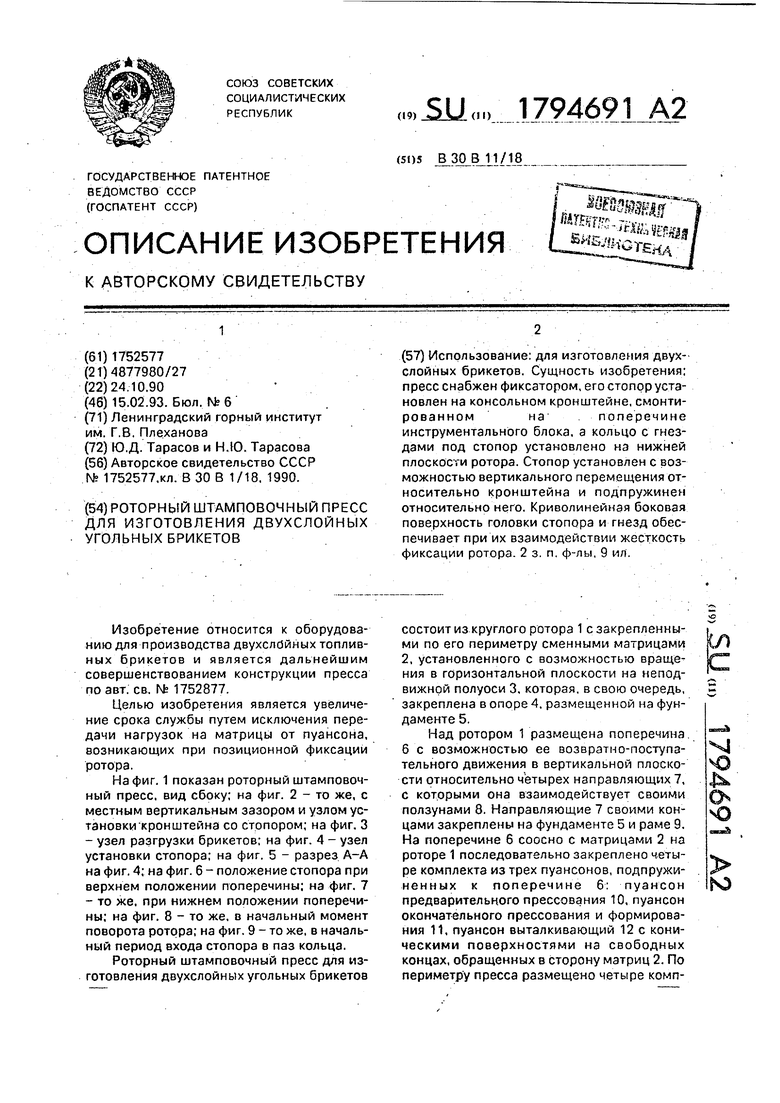

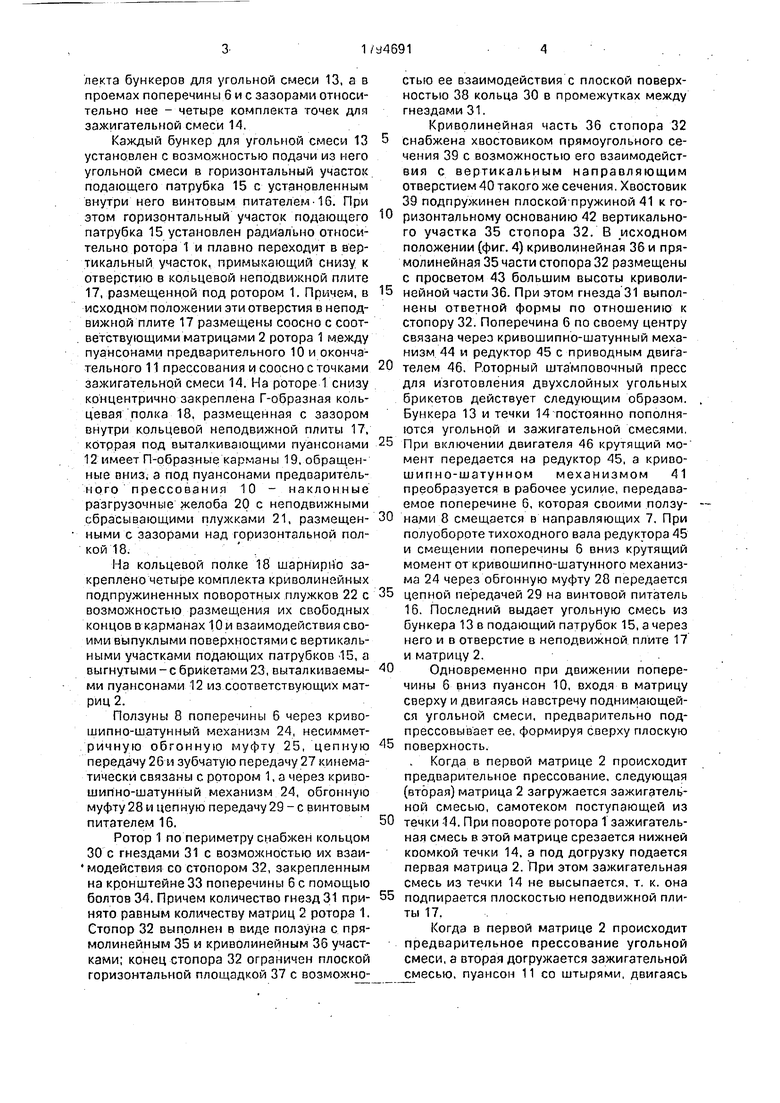

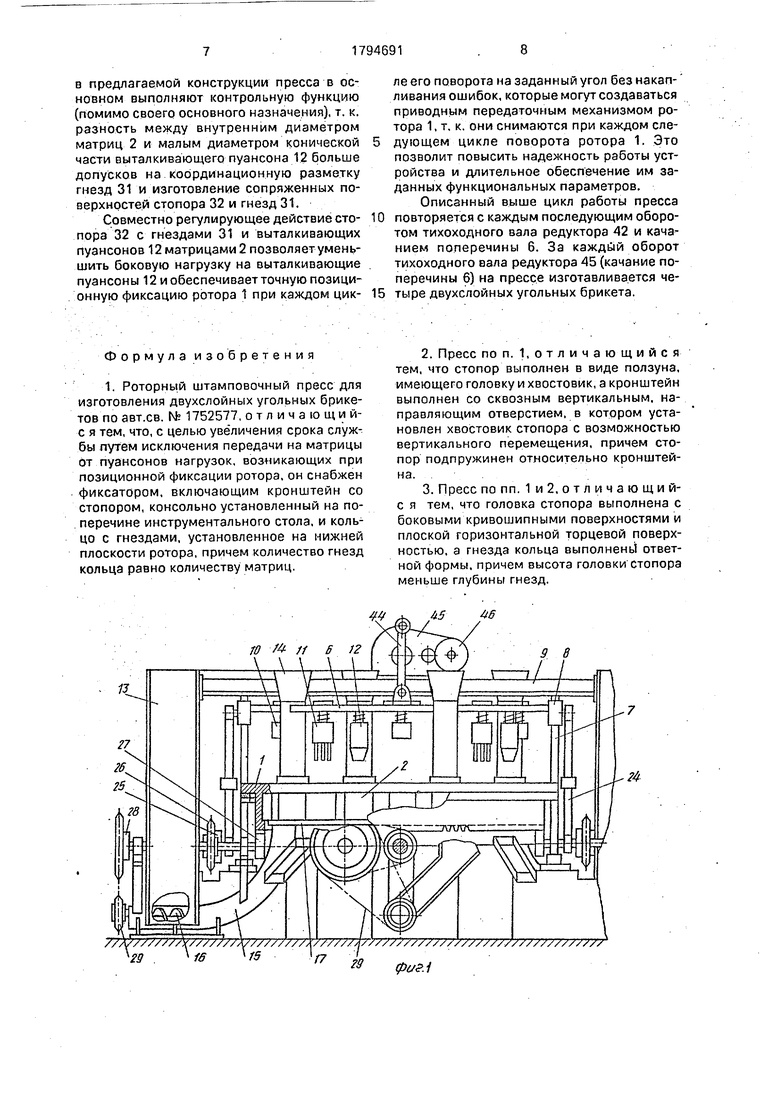

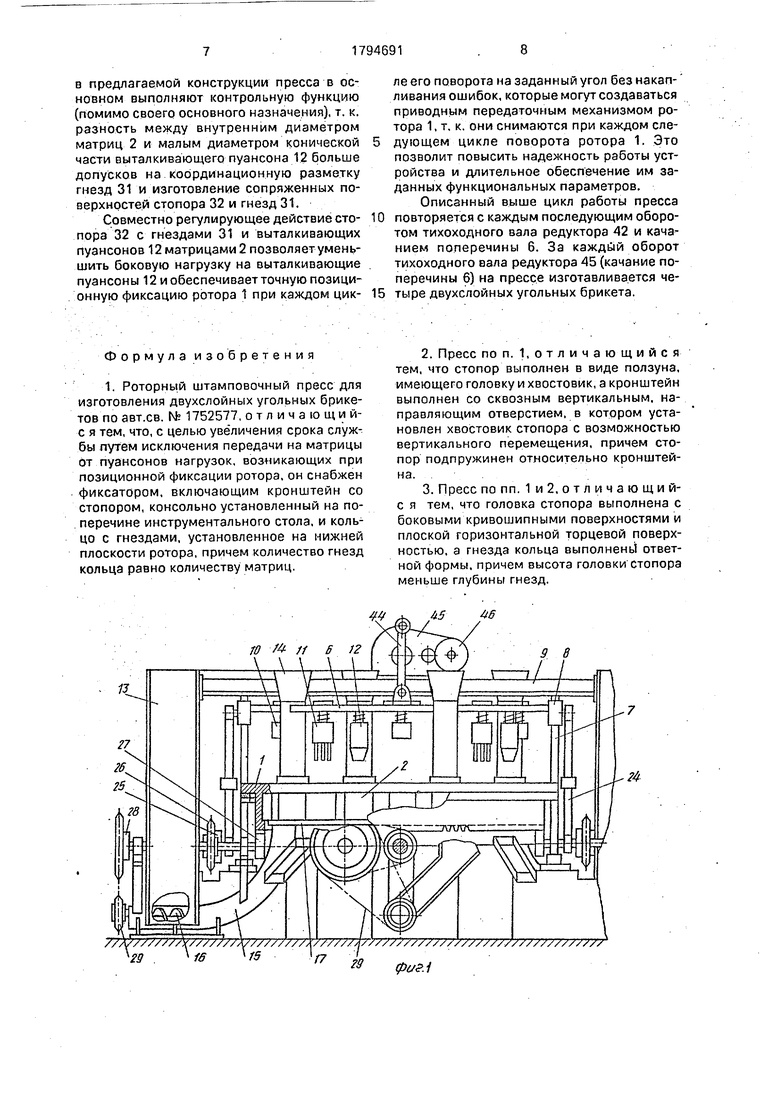

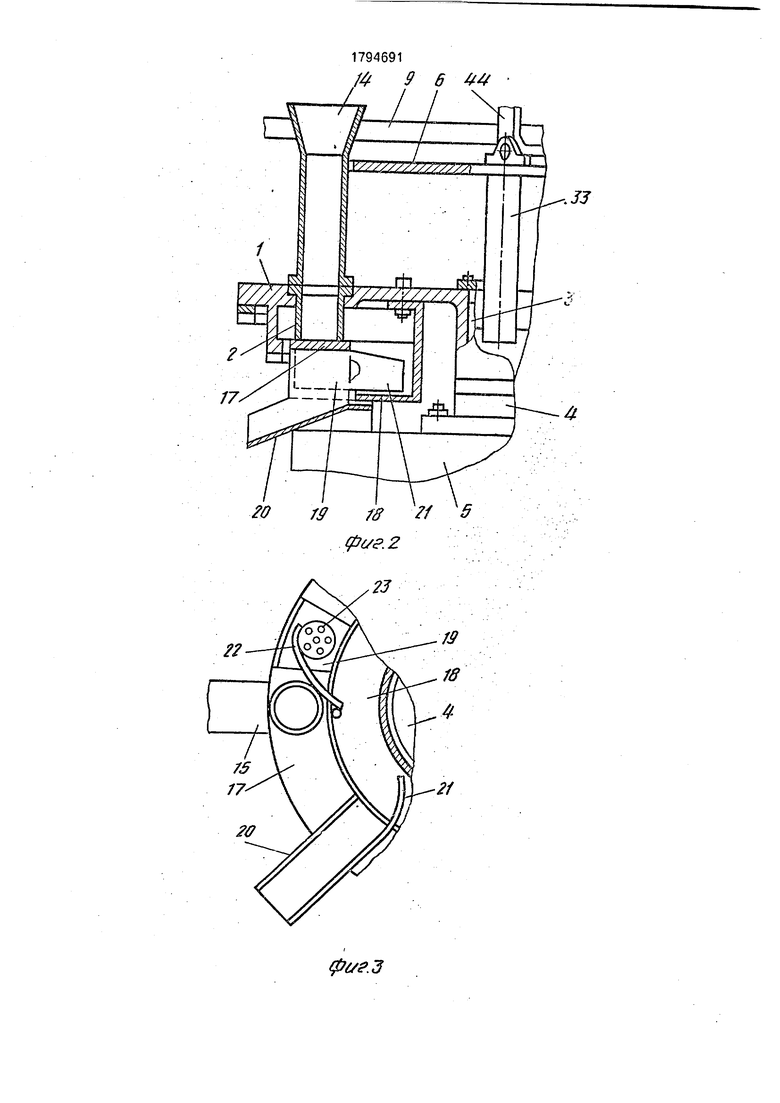

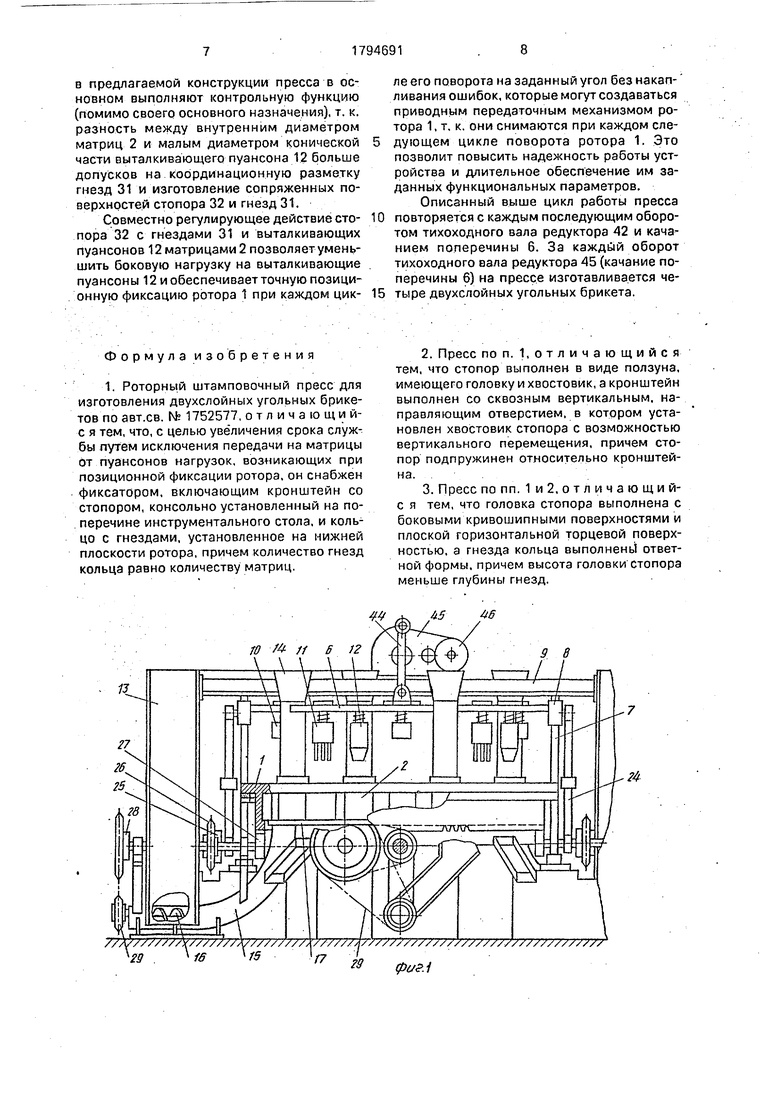

На фиг. 1 показан роторный штамповочный пресс, вид сбоку; на фиг. 2 - то же, с местным вертикальным зазором и узлом установки кронштейна со стопором; на фиг. 3

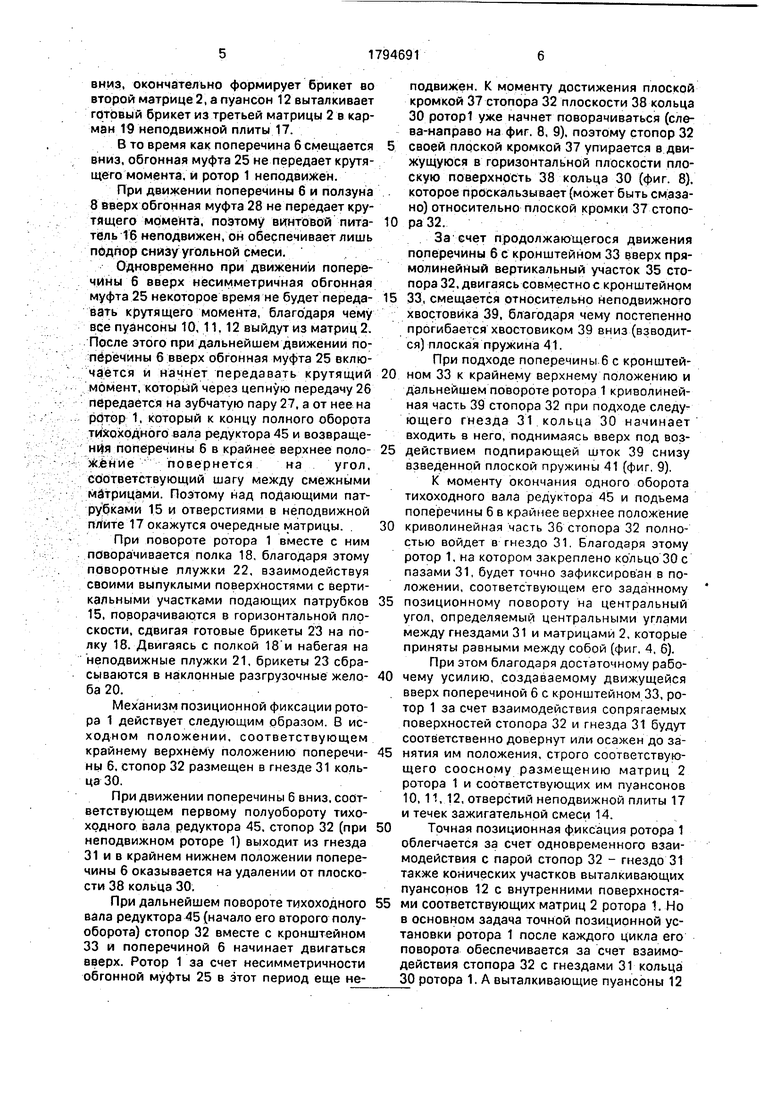

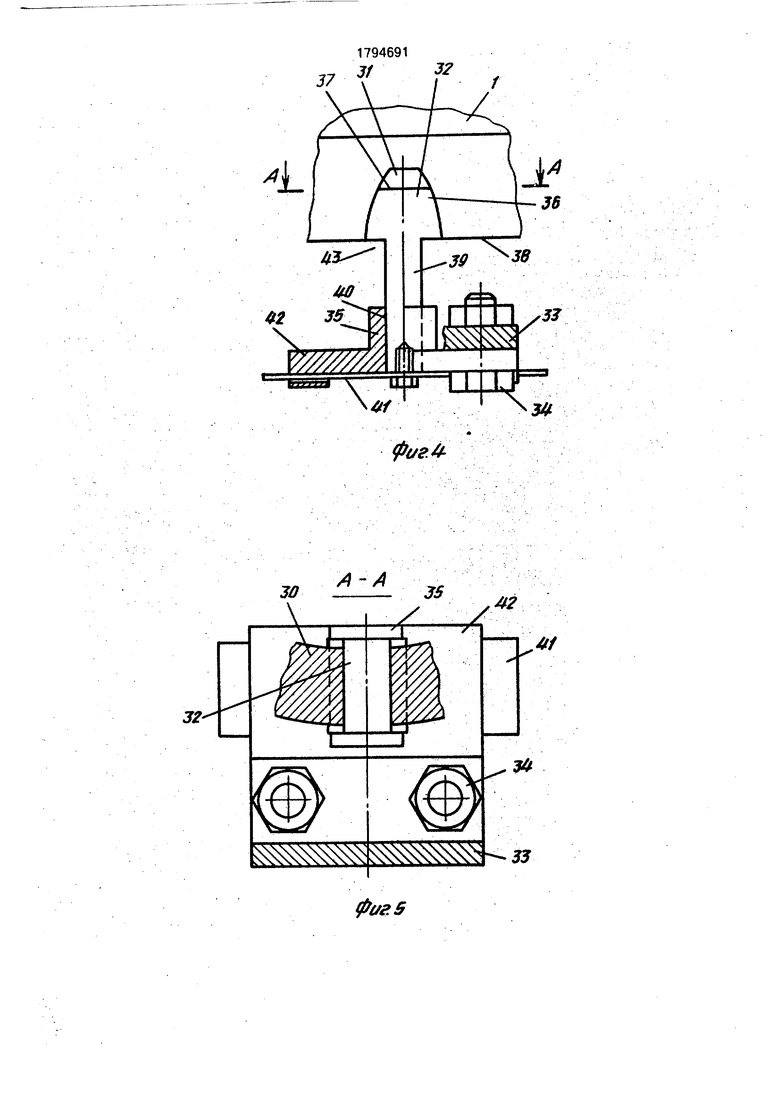

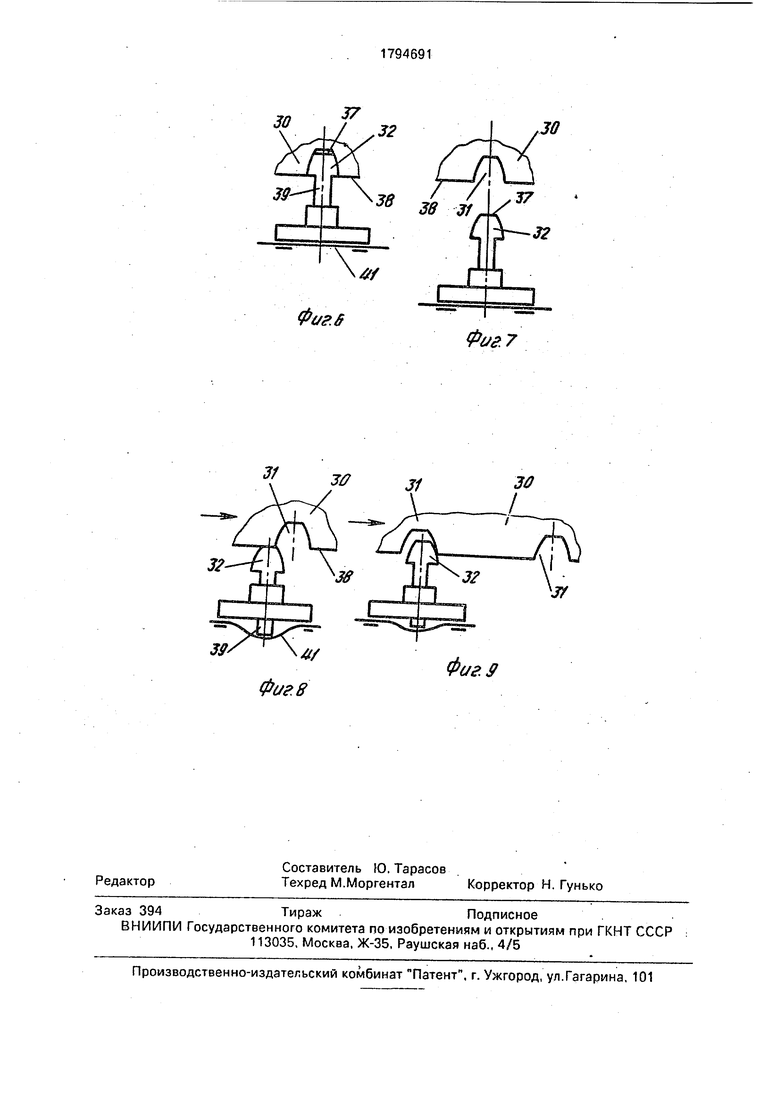

- узел разгрузки брикетов; на фиг. 4 - узел установки стопора; на фиг. 5 - разрез А-А на фиг. 4; на фиг. 6 - положение стопора при верхнем положении поперечины; на фиг. 7

- то же, при нижнем положении поперечины; на фиг. 8 - то же, в начальный момент поворота ротора; на фиг. 9 - то же, в начальный период входа стопора в паз кольца.

Роторный штамповочный пресс для изготовления двухслойных угольных брикетов

состоит из круглого ротора 1 с закрепленными по его периметру сменными матрицами 2, установленного с возможностью вращения в горизонтальной плоскости на неподвижной полуоси 3, которая, в свою очередь, закреплена в опоре 4, размещенной на фундаменте 5.

Над ротором 1 размещена поперечина. 6 с возможностью ее возвратно-поступательного движения в вертикальной плоскости относительно четырех направляющих 7, с которыми она взаимодействует своими ползунами 8. Направляющие 7 своими концами закреплены на фундаменте 5 и раме 9. На поперечине б соосно с матрицами 2 на роторе 1 последовательно закреплено четыре комплекта из трех пуансонов, подпружи- ненных к поперечине 6: пуансон предварительного прессования 10, пуансон окончательного прессования и формирования 11, пуансон выталкивающий 12 с коническими поверхностями на свободных концах, обращенных в сторону матриц 2. По периметру пресса размещено четыре комп(Л

ю

«„а

N3

лекта бункеров для угольной смеси 13, а в проемах поперечины 6 и с зазорами относительно нее - четыре комплекта точек для зажигательной смеси 14.

Каждый бункер для угольной смеси 13 установлен с возможностью подачи из него угольной смеси в горизонтальный участок, подающего патрубка 15 с установленным внутри него винтовым питателем-16. При этом горизонтальный участок подающего патрубка 15 установлен радиально относительно ротора 1 и плавно переходит в вертикальный участок, примыкающий снизу к отверстию в кольцевой неподвижной плите 17, размещенной под ротором 1. Причем, в исходном положении эти отверстия в неподвижной плите 17 размещены соосно с соот- ветствующими матрицами 2 ротора 1 между пуансонами предварительного 10 и окончательного 11 прессования и соосно с точками зажигательной смеси 14. На роторе 1 снизу концентрично закреплена Г-образиая кольцевая полка 18, размещенная с зазором внутри кольцевой неподвижной плиты 17, кбтррая под выталкивающими пуансонами 12 имеет П-рбразные карманы 19, обращенные вниз,- а под пуансонами предварительного прессования 10 - наклонные разгрузочные желоба 20 с неподвижными сбрасывающими плужками 21, размещенными с зазорами над горизонтальной полкой 18.

На кольцевой полке 18 шарн ири о закреплено четыре комплекта криволинейных подпружиненных поворотных плужков 22 с возможностью размещения их свободных концов в карманах 10 м взаимодействия своими выпуклыми поверхностями с вертикальными участками подающих патрубков 15, а выгнутыми -с брикетами 23, выталкиваемыми пуансонами 12 из соответствующих матриц 2.

Ползуны 8 поперечины 6 через кривошип но-шатунный механизм 24, несимметричную обгонную муфту 25, цепную передачу 26-и зубчатую передачу 27 кинематически связаны с ротором 1, а через криво- шилно-шатунный механизм 24, обгонную муфту 28 и цепную передачу29-с винтовым питателем 16.

Ротор 1 по периметру снабжен кольцом 30 с гнездами 31 с возможностью их взаи- модействия со стопором 32, закрепленным на кронштейне 33 поперечины 6 с помощью болтов 34. Причем количество гнезд 31 принято равным количеству матриц 2 ротора 1. Стопор 32 выполнен в виде ползуна с прямолинейным 35 и криволинейным 36 участками; конец стопора 32 ограничен плоской горизонтальной площадкой 37 с возможностью ее взаимодействия с плоской поверхностью 38 кольца 30 в промежутках между гнездами 31.

Криволинейная часть 36 стопора 32

снабжена хвостовиком прямоугольного сечения 39 с возможностью его взаимодействия с вертикальным направляющим отверстием 40 такого же сечения. Хвостовик 39 подпружинен плоской-пружиной 41 к горизонтальному основанию 42 вертикального участка 35 стопора 32. В исходном положении (фиг. 4) криволинейная 36 и прямолинейная 35 части стопора 32 размещены с просветом 43 большим высоты криволи5 нейной части 36. При этом гнезда 31 выполнены ответной формы по отношению к стопору 32. Поперечина 6 по своему центру связана через кривошипно-шатунный механизм 44 и редуктор 45 с приводным двига0 телем 46. Роторный штамповочный пресс для изготовления двухслойных угольных брикетов действует следующим образом. Бункера 13 и течки 14 постоянно пополняются угольной и зажигательной смесями,

5 При включении двигателя 46 крутящий мо- мент передается на редуктор 45, а криво- ш ипно-шатунном механизмом 41 преобразуется в рабочее усилие, передаваемое поперечине 6, которая своими ползу0 нами 8 смещается в направляющих 7. При полуобороте тихоходного вала редуктора 45 и смещении поперечины 6 вниз крутящий момент от кривошипно-шатунного механизма 24 через обгонную муфту 28 передается

5 цепной передачей 29 на винтовой питатель 16. Последний выдает угольную смесь из бункера 13 в подающий патрубок 15, а через него и в отверстие в неподвижной плите 17 и матрицу 2..

0 Одновременно при движении поперечины 6 вниз пуансон 10, входя в матрицу сверху и двигаясь навстречу поднимающейся угольной смеси, предварительно под- прессовывает ее, формируя сверху плоскую

5 поверхность.

Когда в первой матрице 2 происходит предварительное прессование, следующая (вторая) матрица 2 загружается зажигательной смесью, самотеком поступающей из

0 течки-14. При повороте ротора 1 зажигательная смесь в этой матрице срезается нижней коомкой течки 14, а под догрузку подается первая матрица 2. При этом зажигательная смесь из течки 14 не высыпается, т. к. она

5 подпирается плоскостью неподвижной плиты 17.

Когда в первой матрице 2 происходит предварительное прессование угольной смеси, а вторая догружается зажигательной смесью, пуансон 11 со штырями, двигаясь

вниз, окончательно формирует брикет во второй матрице 2, а пуансон 12 выталкивает готовый брикет из третьей матрицы 2 в карман 19 неподвижной плиты 17.

В то время как поперечина 6 смещается вниз, обгонная муфта 25 не передает крутящего момента, и ротор 1 неподвижен.

При движении поперечины 6 и ползуна 8 вверх обгонная муфта 28 не передает крутящего момента, поэтому винтовой питатель 16 неподвижен, он обеспечивает лишь подпор снизу угольной смеси.

Одновременно при движении поперечины б вверх несимметричная обгонная муфта 25 некоторое время не будет передавать крутящего момента, благодаря чему все пуансоны 10, 11, 12 выйдут из матриц 2. После этого при дальнейшем движении поперечины б вверх обгонная муфта 25 включается и начнет передавать крутящий момент, который через цепную передачу 26 передаётся на зубчатую пару 27, а от нее на ротор 1, который к концу полного оборота тихоходного вала редуктора 45 и возвращения поперечины 6 в крайнее верхнее положение повернется на угол, соответствующий шагу между смежными матрицами. Поэтому над подающими патрубками 1.5 и отверстиями в неподвижной пЛйте 17 окажутся очередные матрицы. .

При повороте ротора 1 вместе с ним поворачивается полка 18, благодаря этому поворотные плужки 22, взаимодействуя своими выпуклыми поверхностями с вертикальными участками подающих патрубков 15, поворачиваются в горизонтальной плоскости, сдвигая готовые брикеты 23 на полку 18. Двигаясь с полкой 18 и набегая на неподвижные плужки 21, брикеты 23 сбрасываются в наклонные разгрузочные желоба 20.

Механизм позиционной фиксации ротора 1 действует следующим рбразом. В исходном положении, соответствующем крайнему верхнему положению поперечины 6, стопор 32 размещен в гнезде 31 кольца 30.

При движении поперечины 6 вниз, соответствующем первому полуобороту тихоходного вала редуктора 45, стопор 32 (при неподвижном роторе 1) выходит из гнезда 31 и в крайнем нижнем положении поперечины б оказывается на удалении от плоскости 38 кольца 30.

При дальнейшем повороте тихоходного вала редуктора 45 (начало его второго полуоборота) стопор 32 вместе с кронштейном 33 и поперечиной 6 начинает двигаться вверх. Ротор 1 за счет несимметричности обгонной муфты 25 в этот период еще неподвижен. К моменту достижения плоской кромкой 37 стопора 32 плоскости 38 кольца 30 ротор1 уже начнет поворачиваться (слева-направо на фиг. 8, 9), поэтому стопор 32 5 своей плоской кромкой 37 упмрается в движущуюся в горизонтальной плоскости плоскую поверхность 38 кольца 30 (фиг. 8), которое проскаяьзы вает (может быть смазано) относительно плоской кромки 37 стопо0 ра32.

За счет продолжающегося движения поперечины 6с кронштейном 33 вверх прямолинейный вертикальный участок 35 стопора 32, двигаясь совместно с кронштейном

5 33, смещается относительно неподвижного хвостовика 39, благодаря чему постепенно прогибается хвостовиком 39 вниз (взводится) плоская пружина 41.

При подходе поперечины-6 с кронштей0 ном 33 к крайнему верхнему положению и дальнейшем повороте ротора 1 криволинейная часть 39 стопора 32 при подходе следующего гнезда 31.кольца 30 начинает входить в него, поднимаясь вверх под воз5 действием подпирающей шток 39 снизу взведенной плоской пружины 41 (фиг, 9).

К моменту окончания одного оборота тихоходного вала редуктора 45 и подъема поперечины 6 в крайнее верхнее положение

0 криволинейная часть 36 стопора 32 полностью войдет в гнездо 31. Благодаря этому ротор 1, на котором закреплено кольцо 30 с пазами 31, будет точно зафиксирован в положении, соответствующем его заданному

5 позиционному повороту на центральный

угол, определяемый центральными углами

между гнездами 31 и матрицами 2, которые

приняты равными между собой (фиг, 4, 6).

При этом благодаря достаточному рабо0 чему усилию, создаваемому движущейся вверх поперечиной 6 с кронштейном 33, ротор 1 за счет взаимодействия сопрягаемых поверхностей стопора 32 и гнезда 31 будут соответственно довернут или осажен до за5 нятия им положения, строго соответствующего соосному размещению матриц 2 ротора 1 и соответствующих им пуансонов 10, 11,.12, отверстий неподвижной плиты 17 и течек зажигательной смеси 14.

0 Точная позиционная фиксация ротора 1 облегчается за счет одновременного взаимодействия с парой стопор 32 - гнездо 31 также конических участков выталкивающих пуансонов 12 с внутренними поверхностя5 ми соответствующих матриц 2 ротора 1. Но в основном задача точной позиционной установки ротора 1 после каждого цикла его поворота обеспечивается за счет взаимодействия стопора 32 с гнездами 31 кольца 30 ротора 1. А выталкивающие пуансоны 12

в предлагаемой конструкции пресса в основном выполняют контрольную функцию (помимо своего основного назначения), т. к. разность между внутренним диаметром матриц 2 и малым диаметром конической части выталкивающего пуансона 12 больше допусков на координационную разметку гнезд 31 и изготовление сопряженных поверхностей стопора 32 и гнезд 31.

Совместно регулирующее действие стопора 32 с гнездами 31 и выталкивающих пуансонов 12 матрицами 2 позволяет уменьшить боковую нагрузку на выталкивающие пуансоны 12 и обеспечивает точную позиционную фиксацию ротора 1 при каждом цикле его поворота на заданный угол без накапливания ошибок, которые могут создаваться приводным передаточным механизмом ротора 1, т. к. они снимаются при каждом следующем цикле поворота ротора 1. Это позволит повысить надежность работы устройства и длительное обеспечение им заданных функциональных параметров.

Описанный выше цикл работы пресса

повторяется с каждым последующим оборотом тихоходного вала редуктора 42 и качанием поперечины 6. За каждый оборот тихоходного вала редуктора 45 (качание поперечины 6) на прессе изготавливается четыре двухслойных угольных брикета.

Использование: для изготовления двухслойных брикетов. Сущность изобретения; пресс снабжен фиксатором, его стопор установлен на консольном кронштейне, смонтированномна . поперечине инструментального блока, а кольцо с гнездами под стопор установлено на нижней плоскости ротора. Стопор установлен с возможностью вертикального перемещенияот- носительно кронштейна и подпружинен относительно него. Криволинейная боковая поверхность головки стопора и гнезд обеспечивает при их взаимодействии жесткость фиксации ротора. 2 з. п. ф-лы, 9 ил.

Формула изобретения

fit/zS

Фиг.6

Фиг 8

Фаг 7

| Роторный штамповочный пресс для изготовления двухслойных брикетов | 1990 |

|

SU1752577A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Способ приготовления консистентных мазей | 1919 |

|

SU1990A1 |

Авторы

Даты

1993-02-15—Публикация

1990-10-24—Подача