Изобретение относится к области цветной металлургии, в частности к электротермическому производству кремния.

Наиболее близким техническим решением к изобретению является применяемый в настоящее время на практике способ подготовки углеродистых восстановителей к электроплавке кремния в рудотермической печи, заключающийся в повышении величины их удельной поверхности путем дробления и грохочения. В частности, подготовка нефтяного кокса дроблением и грохочением до крупности + 20 мм вызывает повышение его удельной поверхности с 2-4 м2/г до 10-12 м2/г.

Однако, этот способ подготовки имеет ряд существенных недостатков. Практика использования смеси углеродистых восстановителей в электротермическом производстве кремния, подготовленных к плавке путем дробления и грохочения показывает, что нецелевое расходование углеродистой части шихты составляет в среднем 15 и зависит главным образом от гранулометрического состава восстановителей. Это приводит к значительному повышению коэффициента избытка углерода в шихте, доходящему до 1,20, что существенно повышает себестоимость единицы товарной продукции. Содержание мелких фракций восстановителей в шихте снижает ее газопроницаемость. При этом наблюдается спекание колошника печи и как следствие расстройства газодинамического режима электроплавки-высокие потери кремния с отходящими печными газами в виде газообразного оксида кремния. Подготовка углеродистых восстановителей к плавке кремния путем дробления и грохочения не приводит к достаточному повышению их удельной поверхности, следовательно, реакционная способность восстановителей по отношению к газообразному оксиду кремния остается крайне низкой, а процесс электроплавки кремния характеризуется малой величиной извлечения ценного компонента в сплав.

Целью изобретения является повышение извлечения кремния в сплав за счет увеличения реакционной способности углеродистой части шихты по отношению к газообразному оксиду кремния, а также снижение коэффициента избытка углерода в шихте за счет повышения структурной механической прочности ее углеродистого составляющего и в соответствии с этим сокращения содержания в шихте мелочи углеродистых материалов.

Поставленная цель достигается тем, что предварительно прокаленный при 1200оС в течение 12 мин нефтяной кокс измельчают до крупности -8 мм и подвергают смешению с жидким каменноугольным пеком в количестве 28-30 мас. окускованию и термической обработке при 950оС в течение 50 мин.

Способ осуществляют следующим образом. Предварительно раздробленный до крупности (меньше -20 мм) нефтяной кокс марки КЗ-8 прокаливают без доступа воздуха, измельчают, смешивают с разогретым до температуры 150оС жидким каменноугольным пеком марки Б. Полученную смесь охлаждают до температуры начала размягчения связующего вещества (80оС) и окусковывают. Окускованную смесь нефтяного кокса с каменноугольным пеком загружают в коксовый реактор и подвергают термической обработке.

Оптимальным режимом предварительной прокалки нефтяного кокса, обеспечивающим наибольшее повышение его удельной поверхности (с 10-12 м2/г до 15-16 м2/г), является температура 1200оС при продолжительности 12 мин. Увеличение продолжительности прокалки нефтяного кокса, а также повышение температуры прокалки вызывает лишь незначительное повышение удельной поверхности кокса, однако приводит к перерасходу электроэнергии.

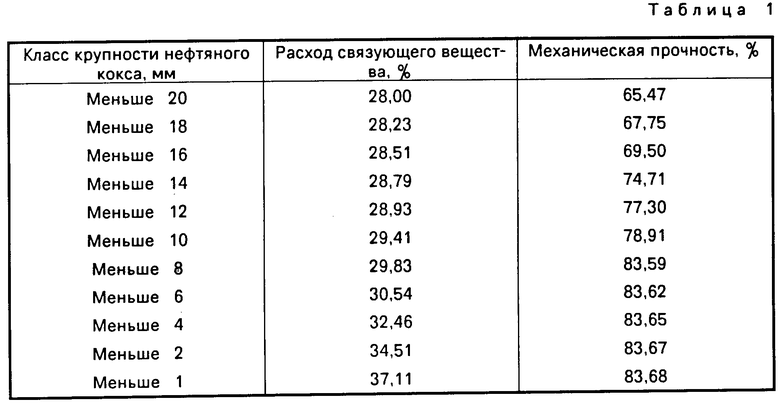

Установлено влияние крупности прокаленного нефтяного кокса на структурную механическую прочность углеродистого восстановителя и расход связующего вещества при его приготовлении. Выявлена тенденция к повышению механической прочности углеродистого восстановителя при уменьшении размеров частиц вводимого в его состав нефтяного кокса. Установлено, что снижение крупности частиц нефтяного кокса ниже (меньше -8 мм), приводит к существенному увеличению расхода связующего вещества, в то время как механическая прочность углеродистого восстановителя повышается незначительно. Об этом свидетельствуют результаты, представленные в табл. 1.

Зависимость структурной механической прочности углеродистого восстановителя и расхода связующего вещества от размера зерен нефтяного кокса.

В соответствии с данными табл. 1 есть основания считать оптимальной крупность зерен нефтяного кокса (меньше -8 мм).

Структурная механическая прочность углеродистого восстановителя имеет прямую зависимость от количества кокса, образующегося из связующего в процессе термической обработки, которое в свою очередь зависит от содержания каменноугольного пека в исходной смеси и условий проведения термической обработки, влияющих на полноту термолиза связующего вещества. Установлено, что оптимальными параметрами термической обработки окускованной смеси нефтяного кокса со связующим, соответствующими более полному превращению связующего вещества в кокс, а следовательно, максимально высокой структурной механической прочности получаемого углеродистого восстановителя и наибольшей его реакционной способности является температура 950оС при продолжительности 50 мин.

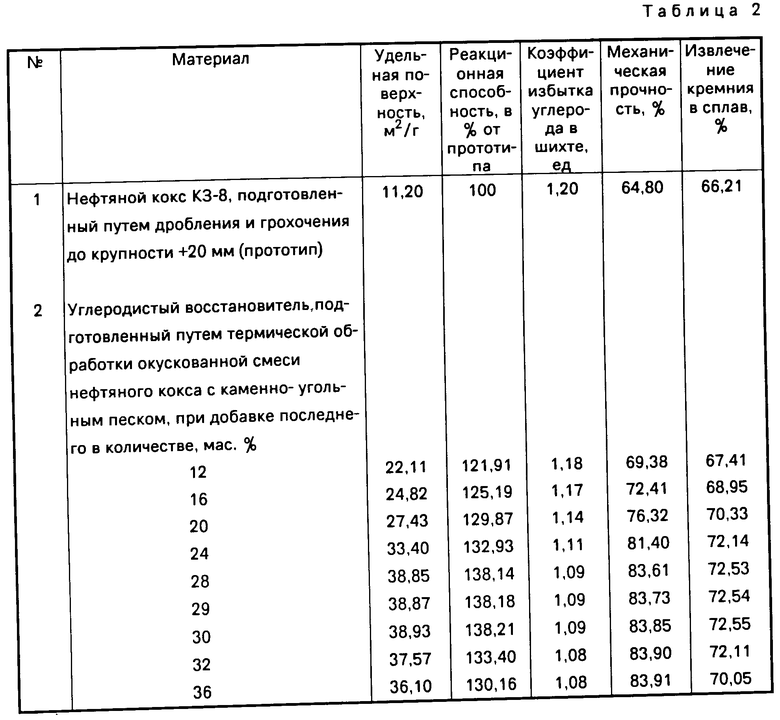

Структурную механическую прочность образцов определяли по ГОСТу 15489-84. Удельную поверхность образцов оценивали методом низкотемпературной десорбции аргона. Для изучения реакционной способности образцов исследовали кинетику взаимодействия их с газообразным оксидом кремния. Для исследования особенностей выплавки, кремния с применением в шихте углеродистого восстановителя, подготовленного предлагаемым способом, проводили опытные плавки на электродуговой печи мощностью 80 кВА. Компонентами углеродистой части шихты при этом являлись каменный уголь и древесная щепа. Результаты испытаний представлены в табл. 2.

Влияние количества связующего вещества на удельную поверхность и реакционную способность углеродистого восстановителя и технико-экономические показатели электроплавки кремния в печи мощностью 80 кВА при использовании стандартного нефтяного кокса (прототип) и углеродистого восстановителя, подготовленного предлагаемым способом.

Приведенные данные показывают, что оптимальное содержание связующего в смеси с нефтяным коксом соответствует 28-30 мас. Увеличение доли связующего в исходной смеси выше 30 мас. приводит к незначительному увеличению механической прочности углеродистого восстановителя, однако вызывает ухудшение его физико-химических свойств (снижается удельная поверхность восстановителя, его реакционная способность по отношению к газообразному оксиду кремния и как следствие, понижается извлечение кремния в сплав). Уменьшение доли каменноугольного пека ниже 28 мас. приводит к понижению механической прочности получаемого углеродистого восстановителя.

Углеродистый материал, подготовленный предлагаемым способом, характеризуется высокой структурной механической прочностью, превышающей при оптимальном содержании связующего вещества механическую прочность нефтяного кокса, подготовленного путем дробления и грохочения (прототип) на 18,81-19,05 Применение такого углеродистого восстановителя в качестве компонента шихты при выплавке кремния позволяет снизить коэффициент избытка углерода в шихте по сравнению с прототипом на 0,11 ед.

Улучшение физико-химических свойств углеродистой части шихты при введении в ее состав углеродистого восстановителя, подготовленного предлагаемым способом позволяет повысить извлечение кремния в сплав в сравнении с прототипом на 6,32-6,34

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ КРЕМНИЯ | 1991 |

|

RU2013370C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОДНОЙ МАССЫ | 1997 |

|

RU2132411C1 |

| СПОСОБ ПРОИЗВОДСТВА АНОДНОЙ МАССЫ | 1996 |

|

RU2116383C1 |

| СПОСОБ ПОДГОТОВКИ ШИХТЫ ДЛЯ ВЫПЛАВКИ КРЕМНИЯ | 1992 |

|

RU2042721C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ХОЛОДНОНАБИВНОЙ ПОДОВОЙ МАССЫ ДЛЯ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 1996 |

|

RU2128731C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА КРЕМНИЯ И СПОСОБ ПРИГОТОВЛЕНИЯ ФОРМОВАННОГО МАТЕРИАЛА ДЛЯ ПРОИЗВОДСТВА КРЕМНИЯ | 1997 |

|

RU2151738C1 |

| ЭЛЕКТРОДНАЯ МАССА ДЛЯ САМООБЖИГАЮЩИХСЯ ЭЛЕКТРОДОВ РУДОВОССТАНОВИТЕЛЬНЫХ ПЕЧЕЙ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1997 |

|

RU2121989C1 |

| УГЛЕРОДСОДЕРЖАЩАЯ ШИХТА ДЛЯ КРУПНОГАБАРИТНЫХ ГРАФИТИРОВАННЫХ ЗАГОТОВОК | 1990 |

|

SU1790136A1 |

| Способ подготовки шихты для выплавки кремния | 1989 |

|

SU1666443A1 |

| СПОСОБ ПРОИЗВОДСТВА АНОДНОЙ МАССЫ ДЛЯ САМООБЖИГАЮЩИХСЯ АНОДОВ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 1995 |

|

RU2091511C1 |

Использование: в электротехническом производстве кремния. Сущность: предварительно прокаленный при температуре 1200°С в течение 12 мин нефтяной кокс измельчают до крупности (-8мм) и подвергают смешению с жидким каменноугольным пеком в количестве 28 - 30 мас.%, окусковывают и термообрабатывают при 950°С в течение 50 мин. В качестве углеродистого восстановителя используют пековый кокс. 1 з.п.ф-лы.

| Венгин С.И., Чистяков А.С | |||

| Технический кремний | |||

| М.: Металлургия, 1972, с.28-31. |

Авторы

Даты

1995-04-10—Публикация

1989-04-20—Подача