Изобретение относится к оборудованию по варке стекла.

Наиболее близким техническим решением к изобретению по технической сущности и достигаемому результату является ванная стекловаренная печь, содержащая варочный бассейн с тонкостенной зоной осветления и выработочный бассейн, сообщающийся с варочным бассейном протоком, над которым смонтирован разделительный экран.

Недостатком печи является невысокий КПД ее работы.

Целью изобретения является повышение КПД.

Цель достигается тем, что в ванной стекловаренной печи, содержащей варочный бассейн с тонкостенной зоной осветления и выработочный бассейн, сообщающийся с варочным бассейном протоком, над которым смонтирован разделительный экран, осветлительная зона отделена от остальной части варочного бассейна разделительным экраном, не доходящим до дна печи, а свод над осветлительной зоной выполнен выше, чем в остальной части варочного бассейна, в котором установлены электроды. Под зоны осветления выполнен с пережимом.

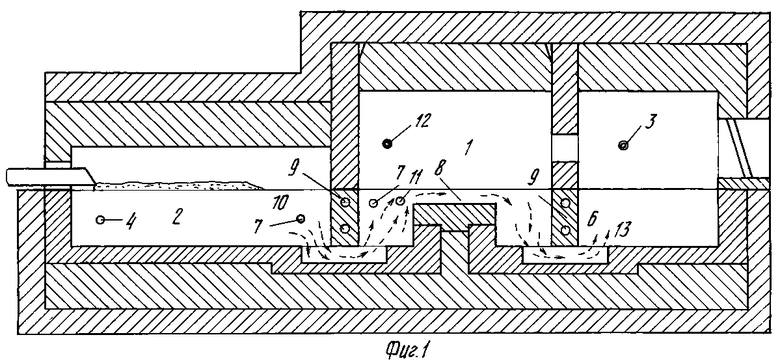

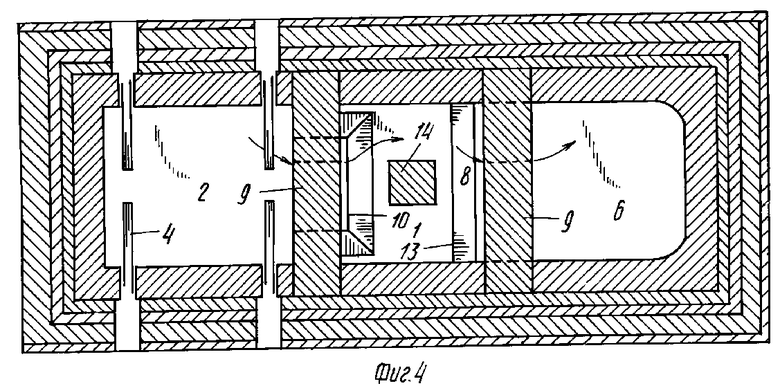

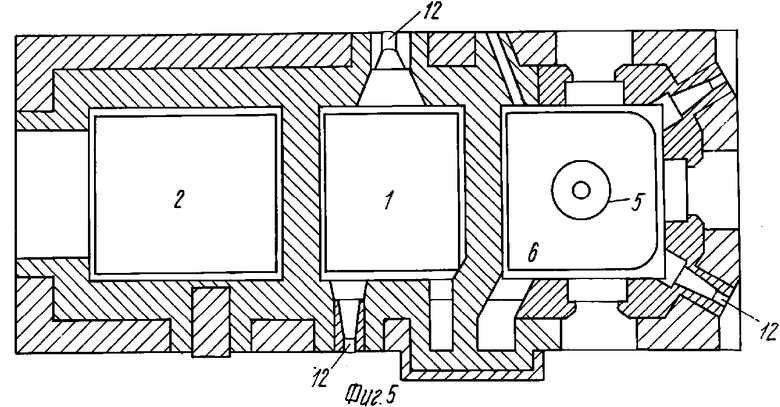

На фиг. 1 представлена схема варочного бассейна; на фиг. 2 - то же, вид сверху; на фиг. 3 - варочный бассейн, предназначенный для периодической выемки; на фиг. 4 - то же, горизонтальное сечение на уровне поверхности ванны со стекломассой; на фиг. 5 - то же, над поверхностью ванны со стекломассой.

Стекловаренная печь состоит из продольной прямоугольной ванны, имеющей зону 1 осветления и варочную часть 2, которые переходят друг в друга, при этом варочная часть 2 имеет длину, которая приблизительно в 2-2,5 раза больше длины зоны 1 осветления. Под зоной 1 осветления понимается та плоская часть ванны, в которой расположены горелки 3, служащие для сжигания жидкого топлива или газа.

В варочной части 2 расположены донные электроды 4, которые предотвращают стеклование стекломассы в донной области, в частности, в зоне непосредственной загрузки шихты. Стеклование также предотвращается созданием поверхностного потока внутри варочной части 2, который постоянно подает нагретое до высокой температуры стекло из также нагретой до высокой температуры с помощью горелок 3 зоны 1 осветления в зону загрузки шихты. Печь имеет выпускное отверстие 5 в противоположном от зоны загрузки шихты конце гомогенизационной части 6.

Предполагается наличие трех расположенных последовательно друг за другом в направлении движения потока частей печи и, соответственно ванны, причем за варочной частью следует зона 1 осветления, за ней - гомогенизационная часть 6. Максимальная температура стеклопотока создается на выполненном особым образом плоском участке зоны 1 осветления, причем соответствующее нагревание может осуществляться как с помощью горелок 3, так и с помощью электродов 7. При этом особое преимущество достигается, если к горелкам подаются обычные, более дешевые по сравнению с электрической энергией носители энергии, причем повышение общей температуры ванны со стекломассой достигается за счет малой ванны на участке 8.

Равномерно нагретое стекло попадает с участка 8 в гомогенизационную часть 6, в которой оно при охлаждении оседает по принципу "принудительного потока" без завихрений. Охлаждение при этом осуществляют для того, чтобы сохранить слоистость стекла и не допустить завихрений.

Шихта загружается на переднем (если смотреть по направлению потока) конце варочной части 2, причем она поступает в направлении зоны 1 осветления. Однако ее поступление в зону осветления предотвращается аркой 9 с донным протоком 10, причем арка 9 может охлаждаться воздухом, который впоследствии может использоваться как воздух для сжигания топлива, подается через трубы, выполненные, например, из материала "Инконель", который обладает высокой жаропрочностью.

После прохождения донного протока 10 не смешанное уже с шихтой стекло поднимается в виде потока, так как за счет подачи энергии сверху на этом участке достигается требуемое слоистое распределение стекла таким образом, что наиболее холодное стекло располагается внизу, а наиболее горячее вверху. Благодаря такому температурному распределению по слоям создается "принудительный поток" без завихрений. Тем самым обеспечивается, чтобы уже предва- рительно нагретое стекло не поступало в собственно зону осветления, и соответственно, уже нагретое до высокой температуры стекло не попадало вновь в переднюю часть зоны 1 осветления.

Нагревание в варочной части осуществляется через электроды 4. Шихта при этом занимает в продольном направлении значительную часть варочной части 2. Расплавленное стекло попадает через донный проток 10 в зону 1 осветления и при этом во время поднятия нагревается электродами 11, а на поверхности нагревается одной или несколькими горелками 12. Во время поднятия создается также "принудительный поток" и стекло достигает своей максимальной температуры на участке 8, в котором ванна со стекломассой имеет малую глубину.

Затем стекло принудительным потоком поступает в заднюю, если смотреть в направлении потока, часть зоны 1 осветления к следующему донному протоку 13 и затем поступает в гомогенизационную часть 6, в которой компенсация потерь, и, соответственно, требуемое регулирование распределения по температурным слоям может осуществляться с помощью горелок.

Арки 9, а также дно зоны 1 осветления могут охлаждаться, в зависимости от обстоятельства, холодным воздухом для сжигания топлива, который проходит по трубам из материала, обладающего высокой жаропрочностью.

Расплавление шихты в варочной части 2 происходит с помощью подачи электрической энергии через электроды 4, и пропускание потока через зону 1 осветления происходит сначала по направлению вверх, затем по направлению вниз принудительным потоком. В качестве гомогенизационной части 6 теперь служит нагреваемая предпочтительно косвенным образом рабочая ванная с горелками 12 и непрямым нагревательным устройством.

Чтобы предотвратить обратный поток без извлечения стекла из гомогенизационной части, и соответственно, рабочей ванны, надежным образом, в зоне 1 осветления установлен элемент 14 сужения потока из огнеупорного материала, который разделяет проходящий поток стекла на две части и не допускает горизонтального завихрения. Так как за счет подаваемой через горелки 12 энергии в зоне осветления требуемое распределение по температурным слоям без завихрений сохраняется также и во время остановки, этот вариант осуществления печи особенно эффективен для печей с прерывистым извлечением стекла. Непрямое нагревание обеспечивает при этом также сохранение требуемого распределения по температурным слоям внутри гомогенизированной части 6, и соответственно, рабочей ванны без извлечения. Температуры в данном случае могли бы также регулироваться требуемым образом без пропускания потока.

Таким образом суть изобретения состоит в том, чтобы в зоне осветления добиться определенного распределения по температурным слоям без возникновения завихрений, и чтобы это распределение происходило как во время нагрева, так и во время охлаждения, а также в зоне наивысших температур благодаря малой глубине ванной.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ варки стекла в стекловаренной печи | 1988 |

|

SU1836303A3 |

| СТЕКЛОВАРЕННАЯ УСТАНОВКА | 2016 |

|

RU2707220C2 |

| СТЕКЛОВАРЕННАЯ ПЕЧЬ И СПОСОБ ВАРКИ СТЕКОЛ | 2008 |

|

RU2422386C1 |

| Ванная стекловаренная печь | 1980 |

|

SU939408A1 |

| Ванная стекловаренная печь | 1977 |

|

SU716988A1 |

| Ванная стекловаренная печь | 1989 |

|

SU1691328A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОТВОДА РАСПЛАВЛЕННОГО СТЕКЛА ИЗ СЛИВНЫХ КАНАЛОВ | 2007 |

|

RU2382739C1 |

| Стекловаренная печь | 1977 |

|

SU659534A1 |

| РАФИНЁР УСТАНОВКИ ДЛЯ ВАРКИ СТЕКЛА | 2017 |

|

RU2726802C1 |

| Прямоточная стекловаренная печь | 1984 |

|

SU1286541A1 |

Сущность изобретения: ванная стекловаренная печь содержит варочный бассейн с тонкостенной зоной осветления и выработочный бассейн, сообщающийся с варочным бассейном протоком, над которым смонтирован разделительный экран. Осветлительная зона отделена от остальной части варочного бассейна разделительным экраном, не доходящим до дна печи. Свод над осветлительной зоной выполнен выше, чем в остальной части варочного бассейна, в котором установлены электроды. Под зоны осветления выполнен с пережимом. 5 ил.

Авторы

Даты

1994-05-30—Публикация

1989-12-06—Подача