Изобретение относится к способу пластического преобразования формы трубчатого полого тела из аморфного, в частности стеклянного, вещества в стержень без использования инструмента за счет самопроизвольной усадки.

Известен способ переформования стеклянного полого цилиндра в стержень путем нагревания его до размягчения, создания в полости его пониженного давления при одновременном вращении и перетяжки.

Известный процесс самопроизвольной усадки облегчается и ускоряется за счет того, что в полом цилиндре создается пониженное давление. В связи с тем, что при самопроизвольной усадке при пониженном давлении стенки трубы вследствие направленных вовнутрь произведенных пониженным давлением усилий в зоне самопроизвольной усадки ускоренно перемещаются друг к другу, случайные асимметрии геометрии трубы могут приводить к преждевременным необратимым соприкосновениям противолежащих друг другу стенок, вследствие чего в центральной зоне стержня может возникать уплощение и искажение.

Способ согласно изобретению особенно зарекомендовал себя для подвода полых цилиндров. При этом в качестве предпочтительной проявила себя геометрия полого тела, при которой внутренний диаметр составляет от 10 до 120 мм и соотношение наружного и внутреннего диаметров находится в диапазоне от 1,5 до 3. В связи с тем, что процесс самопроизвольной усадки должен проходить как можно быстрее, температуру в зоне нагрева преимущественно устанавливают такой, что в зоне самопроизвольной усадки достигается вязкость стеклянного вещества в диапазоне от 103 до 107 дПа с. В отношении пониженного давления в трубе, являющегося совместно определяющим для скорости, с которой образуется штенгель, и для нанесенной для образования штенгеля массы вещества проявили себя в качестве пригодных величины максимально до 1008 мбар, причем разность давлений между пониженным давлением и воздействующим на полое тело наружным давлением, составляющая от 5 до 813 мбар, ввиду целесообразности выбирают таким образом, что полое тело не деформируется неконтролируемым образом в области зоны нагрева. Для того, чтобы несмотря на достаточный прогрев вещества и достаточную термическую стабильность в зоне самопроизвольной усадки, тем не менее достигать экономичную производительность по массе, зарекомендовала себя скорость вытягивания стержня из зоны самопроизвольной усадки между 10 и 80 мм/мин и скорость подвода полого тела и стержня штенгель стабилизируется в центре полого тела. Преимущественно скорость вращения стержня устанавливается на величину между 0 об/мин и максимально 30 об/мин и скорость вращения полого тела - на величину между 10 и 30 об/мин. При этом полое тело и стержень вращаются в одном и том же направлении.

Для предупреждения невольных деформаций стержня является предпочтительным удерживать стержень и полое тело при растягивающем напряжении, причем скорость подвода полого тела выбирают меньшей по сравнению со скоростью стягивания стержня.

Для обеспечения в зоне самопроизвольной усадки достаточной термической стабильности зарекомендовал себя нагрев полого тела и стержня с помощью электрического нагревательного устройства, в частности с помощью электрической печи сопротивления, кольцеобразно и плотно охватывающей зону самопроизвольной усадки. Вместо электрического нагрева также может использоваться нагрев полого тела и стержня с помощью газовых горелок, в частности тогда, когда имеются полые цилиндры с малыми размерами.

Для повышения гомогенности вещества проявило себя в качестве предпочтительного вращения полого тела и стержня с различными скоростями. При этом возможно еще имеющиеся пузыри могут перемещаться в краевые зоны стержня.

Проявил себя в качестве целесообразного отжиг стержня после самопроизвольной усадки. При этом могут удаляться негомогенности вещества, вызванные внутренними напряжениями.

Способ зарекомендовал себя прежде всего при деформации полых тел из кварцевого стекла, причем облегчается осуществление средствами техники регулирования вследствие малой температурной зависимости вязкости кварцевого стекла.

Для деформации полых тел из кварцевого стекла для способа согласно изобретению зарекомендовали себя следующие параметры:

Проявила себя в качестве предпочтительной геометрия полого тела, при которой внутренний диаметр составляет от 40 до 100 мм и соотношение наружного и внутреннего диаметра находится в диапазоне от 1,7 до 3. В связи с тем, что процесс самопроизвольной усадки должен происходить как можно быстрее, температуру в зоне нагрева преимущественно устанавливают такой, что в зоне самопроизвольной усадки достигается вязкость стеклянного вещества и диапазоне от 104 до 107 дПа ˙с. В отношении пониженного давления в трубе, являющегося совместно определяющим для скорости, с которой образуется штенгель, и для нанесенной для образования штенгеля массы вещества проявили себя в качестве пригодных величины максимально до 993 мбар, причем разность давлений между пониженным давлением и воздействующим на полое тело наружным давлением, составляющая от 20 до 813 мбар, ввиду целесообразности выбирают таким образом, что полое тело не деформируется неконтролируемым образом в области зоны нагрева. Для того, чтобы несмотря на достаточный прогресс вещества и достаточную термическую стабильность в зоне самопроизвольной усадки, тем не менее достигать экономичную производительность по массе, зарекомендовала себя скорость вытягивания стержня из зоны самопроизвольной усадки между 15 и 80 мм/мин и скорость подвода полого тела к зоне нагрева между 12 и 29 мм/мин. Вследствие вращения полого тела и стержня штенгель стабилизируется в центре полого тела. Преимущественно скорость вращения стержня составляет максимально 30 об/мин и скорость вращения полого тела составляет величину между 10 и 30 об/мин.

Для повышения гомогенности вещества проявило себя в качестве предпочтительного вращения полого тела и стержня с различными скоростями. При этом еще возможно имеющиеся пузыри могут перемещаться в наружные зоны стержня.

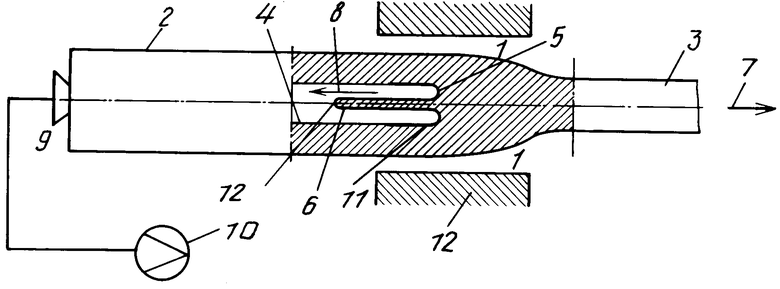

На чертеже изображена схема осуществления предлагаемого способа.

Устройство нагрева электрическим сопротивлением, схватывающее зону 1 нагрева, окружающую участок подлежащей самопроизвольной усадке трубы из кварцевого стекла 2 и уже самопроизвольно усаженного стержня 3. Внутри зоны 1 нагрева внутренние стенки 4 трубы из кварцевого стекла 2 сходятся вместе в зоне 5 самопроизвольной усадки, причем образуется штенгель 6, который вытягивают против направления стягивания стержня 3 из зоны 5 самопроизвольной усадки.

Направление стягивания стержня 3 обозначено стрелкой 7 и направление стягивания штенгеля - стрелкой 8. Труба из кварцевого стекла 2 закрыта на ее торцевой стороне, удаленной из зоны 5 самопроизвольной усадки, пробкой 9. Внутри трубы из кварцевого стекла 2 во время пластического преобразования формы поддерживают пониженное давление 900 мбар с помощью вакуумного насоса 10, присоединенного через вакуумплотный ввод через пробку 9 к трубе из кварцевого стекла 2. Труба из кварцевого стекла 2, имеющая наружный диаметр 120 мм и внутренний диаметр 60 мм, ориентируется горизонтально, и при непрерывном вращении со скоростью 20 об/мин при скорости подачи 23 мм/мин ее подводят к зоне 1 нагрева и там нагревают до 2100оС. При этом в зоне 5 самопроизвольной усадки кварцевое стекло имеет среднюю вязкость 105 дПа ˙с. Во время самопроизвольной усадки вакуумный насос поддерживает в трубе из кварцевого стекла 2 пониженное давление 900 мбар, так что остается сохраненной по отношению к воздействующему снаружи на поверхность трубы из кварцевого стекла атмосферному давлению разность давлений 113 мбар. Скорость стягивания стержня 3 составляет 23,5 мм/мин и является тем самым немного большей, чем скорость подачи трубы из кварцевого стекла 2. За счет этого труба из кварцевого стекла 2 и стержень 3 из кварцевого стекла постоянно удерживаются при растягивающем напряжении. Скорость вращения стержня, составляющая 5 об/мин, выбрана несколько более низкой по сравнению со скоростью вращения трубы из кварцевого стекла 2, благодаря чему в зоне самопроизвольной усадки достигаются тщательное перемешивание и гомогенизация кварцевого стекла.

На основе приведенных выше опытных параметров на оси трубы из кварцевого стекла 2 образуется штенгель 6, состоящий из материала из близких поверхности зон 11 внутренних стенок 4 трубы из кварцевого стекла 2, имеющих такую низкую вязкость, что они деформируются в зоне 5 произвольной усадки и выворачиваются в направлении роста штенгеля (8) силами давления, соответственно вакуума, действующими в осевом направлении против направления стягивания стержня 3 и воздействующими на торцевую поверхность штенгеля 12. Вместе со штенгелем 6 тем самым из зоны 5 самопроизвольной усадки удаляются загрязнения и нарушения близких поверхности зон 11. Кроме того за счет образования штенгеля 6 предотвращается складывание вместе противолежащих внутренних стенок 4 трубы из кварцевого стекла 2 и тем самым симметрия трубы из кварцевого стекла 2 стабилизируется непосредственно перед зоной 5 самопроизвольной усадки и переносится в стеpжень 3.

Изобретение относится к способу пластического преобразования формы трубчатого полого тела из аморфного вещества в стержень без использования инструмента за счет самопроизвольной усадки. Сущность изобретения заключается в том, что во время самопроизвольной усадки за счет непрерывного откачивания поддерживают пониженное давление по отношению к атмосферному давлению в трубчатой части. Полое тело непрерывно при заданной скорости вращения подводят горизонтально к зоне нагрева и там его вязкость понижают таким образом, что вследствие разности давлений между пониженным давлением и действующим на полое тело наружным давлением полое тело самопроизвольно осаживается в зоне самопроизвольной усадки до образования стержня. Стержень непрерывно при заданной скорости вращения вытягивают из зоны самопроизвольной усадки. Для того, чтобы с помощью такого способа изготавливать за одну рабочую операцию гомогенные стержнеобразные тела, наружные и внутренние размеры полого тела, вязкость стеклянного вещества в зоне самопроизвольной усадки, разность давлений между пониженным давлением и наружным давлением, величину пониженного давления, скорость стягивания стержня и скорость подвода полого тела, а также скорости вращения стержня и полого тела выбирают таким образом, что из зоны самопроизвольной усадки против направления стягивания стержня на оси полого тела образуется штенгель с меньшими размерами поперечного сечения по сравнению с размерами поперечного сечения стержня. 4 з. п. ф-лы, 1 ил.

Авторы

Даты

1994-05-30—Публикация

1991-04-22—Подача