Область техники, к которой относится изобретение

Настоящее изобретение относится к рассеивающему материалу из синтезированного кварцевого стекла, содержащего поры, имеющего химическую чистоту по SiO2 по меньшей мере 99,9%, содержание кристобалита не более 1% и плотность в диапазоне от 2,0 до 2,18 г/см3.

Кроме того, изобретение относится к способу получения формованного изделия, по меньшей мере частично состоящего из рассеивающего материала из синтезированного кварцевого стекла, отличающемуся тем, что неспеченное изделие получают из суспензии, содержащей дисперсионную жидкость и порошковые частицы синтезированного SiO2 с чистотой по SiO2 по меньшей мере 99,9%, и неспеченное изделие обрабатывают спеканием с получением рассеивающего материала.

Рассеивающие материалы используются в виде твердых тел или покрытий в оптических компонентах для обеспечения однородного рассеянного освещения. Идеально диффузно-отражающая поверхность является не зеркальной и отражает оптическое излучение в соответствии с законом Ламберта. Указанный закон описывает уменьшение интенсивности излучения с уменьшением угла раствора луча, что приводит к циркулярному распределению интенсивности излучения при постоянной плотности излучения над поверхностью.

Предшествующий уровень техники

В этом отношении промышленным стандартом является "Spectralon" (торговая марка компании Labsphere, Inc.). Этот материал применяется, например, как отражающий стандарт в калибровочных шаблонах, в фотометрических шарах и лазерах. Его получение и свойства описаны в US 5462705 A. Он состоит из спеченного политетрафторэтилена (PTFE), который образует пористую сетку молекулярных цепей. Пористая структура создает множественные внутренние отражения на поверхности и в тонком слое под указанной поверхностью, так что свет, падающий на поверхность, диффузно отражается. Spectralon демонстрирует плоский спектральный профиль при коэффициенте отражения более 99% и ламбертовское поведение при отражении в широком диапазоне длин волн от инфракрасного до длин волн примерно 300 нм.

Однако оптические свойства пластмассы со временем изменяются, так что в области измерений часто требуются операции перекалибровки. Из-за его низкой плотности (в пределах 1,25-1,5 г/см3) Spectralon имеет низкую механическую стойкость, а его термостойкость достаточна только для применений при температурах не выше примерно 400°C.

Более механически и термически стабильный рассеивающий материал из синтезированного кварцевого стекла указанного выше типа лишен части указанных недостатков, как это описано в статье John D. Mason et al. "A new Robust Commercial Diffuse Reflector for UV-VIS Applications"; Journal Applied Optics, Vol. 54 (25); 25.08.15 (Journal ID: ISSN 0003-6935; http://dx.doi.org/10.1364/AO.54.007542). Рассеивающий материал из синтезированного кварцевого стекла под названием "HOD-300" содержит множество пор с размерами пор в диапазоне от 1 мкм до 10 мкм и может подвергаться механической обработке. В диапазоне длин волн от 250 нм до примерно 1100 нм он демонстрирует постоянную высокую отражательную способность, намного больше 99%. В этой статье не объясняется получение рассеивающего материала из синтезированного кварцевого стекла.

Типовой способ получения непрозрачного синтетического кварцевого стекла известен из заявки DE 10243953 A1. В качестве исходного материала используются гранулы SiO2, представляющие собой пористые гранулированные частицы SiO2, полученные из первичных аморфных наночастиц синтезированного SiO2 способами гранулирования на валковых дробилках. Размеры частиц гранулята составляют от 100 мкм до 500 мкм. Из этих исходных гранул получают термоотвержденные пористые "мелкие гранулы" путем обработки в карусельной печи при температуре 1200°C в хлорсодержащей атмосфере, а из их части путем нагревания до температуры 1450°C получают полностью остеклованные зерна синтетического кварцевого стекла. Мелкие гранулы и зерна кварцевого стекла имеют средний размер (медианное значение, или D50) менее 160 мкм. Параметр D50 представляет собой размер частиц, при котором частицы меньшего размера составляют 50% кумулятивного объема частиц.

Подготовленную смесь 50:50 мелких гранул SiO2 и зерен кварцевого стекла вмешивают в деионизированную воду. Дисперсию гомогенизируют в облицованной полиуретаном шаровой мельнице в течение примерно одного часа и затем разливают в пористую пластмассовую форму, в которой происходит дегидратация и образование оболочки с получением неспеченного изделия с открытыми порами. Уже в процессе сушки устанавливается прочная связь между отдельными частицами гранулята, и неспеченное изделие уплотняется и твердеет, что облегчает последующее спекание с получением непрозрачного кварцевого стекла. Достигаемые при этом удельные плотности лежат в диапазоне от 2,10 г/см3 до 2,18 г/см3.

В одной модификации этой процедуры, согласно WO 2008/040615 A1, вместо термоотвержденных зерен SiO2 в качестве исходного материала для водной дисперсии используется смесь наночастиц SiO2 и сферических частиц синтезированного кварцевого стекла с содержанием SiO2 по меньшей мере 99 вес.%. Сферические частицы кварцевого стекла обнаруживают полимодальное распределение по размерам с первым максимумом распределения в диапазоне 1-3 мкм и вторым максимумом в диапазоне 5-50 мкм. Например, можно использовать распределения частиц по размерам со значениями D50 2, 5, 15, 30 и 40 мкм. Содержание сухих веществ в дисперсии (весовая процентная доля сферических частиц SiO2 и наночастиц SiO2 в сумме) составляет от 83% до 90%. Полимодальное распределение по размерам аморфных частиц SiO2 и высокое содержание сухих веществ ведет к однородной и низкой усадке дисперсии после отливки в форму, чему способствует добавление наночастиц SiO2, поскольку, как уже объяснялось выше, это добавление даже усиливает взаимодействия между аморфными частицами SiO2.

Чтобы получить оптически однородный и эстетически привлекательный отражательный слой непрозрачного кварцевого стекла, дисперсию однородно распределяют, используя ракельное устройство, по искривленной поверхности лампы. Отражающий слой, полученный после сушки и спекания в печи для спекания при 1280°C при продолжительности спекания 3 ч на воздухе, демонстрирует полусферическую отражательную способность (определенную с помощью фотометрического шара) с почти однородным коэффициентом отражения около 95% (в сравнении с коэффициентом отражения Spectralon) при толщине 0,8 мм в диапазоне длин волн 300-2100 нм. На длине волны 210 нм коэффициент отражения даже превышает 98%.

Техническая задача

Учитывая указанные типичные свойства, синтезированное непрозрачное кварцевое стекло в принципе подходит для применения как рассеивающий материал для спектрального оптического диффузора, когда при применении ожидаются высокие коррозионные, механические и тепловые нагрузки или удары. Однако, помимо ламбертовского поведения, важными параметрами материала для высококачественного диффузора являются однородность материала и, в некоторых приложениях, также стойкость к УФ-излучению. Эти требования не в полной мере удовлетворяются ранее известными рассеивающими материалами из непрозрачного синтетического кварцевого стекла.

Поэтому целью настоящего изобретения является создать рассеивающий материал, который по сравнению с известными синтезированными непрозрачными кварцевыми стеклами отличается не только способностью к диффузному отражению по закону Ламберта в широком диапазоне длин волн, но также однородностью материала и стойкостью к УФ-излучению.

Кроме того, целью настоящего изобретения является разработать способ, который позволяет воспроизводимое получение такого рассеивающего материала.

Сущность изобретения

Что касается рассеивающего материала, согласно изобретению эта цель достигается, исходя из материала вышеупомянутого типа, тем, что кварцевое стекло имеет содержание гидроксильных групп по меньшей мере 200 в.ч./млн, и тем, что по меньшей мере 80% пор имеет максимальный размер поры менее 20 мкм.

Рассеивающий материал согласно изобретению подходит в качестве диффузора для применения как для диффузного отражения падающего излучения (далее называется режимом отражения), так и в качестве диффузного излучателя при пропускании излучения (далее называется режимом пропускания).

В режиме пропускания количество пропущенного света детектируется, например, с использованием принципа измерений с фотометрическим шаром (светомерный шар Ульбрихта) при комнатной температуре как направленно-полусферический коэффициент пропускания. В непрозрачном материале этот коэффициент сильно зависит от толщины, через которую проходит излучение. Аналогично, в режиме отражения количество отраженного света типично определяется как направленно-полусферический коэффициент отражения с помощью фотометрического шара.

Рассеивающий материал согласно изобретению состоит из синтезированного кварцевого стекла. Синтезированное кварцевое стекло характеризуется высокой чистотой и, в случае прозрачности, высоким прямым пропусканием оптического излучения в широком диапазоне длин волн, также для УФ-излучения с длинами волн менее 300 нм. В рассеивающем материале согласно изобретению прямое пропускание снижается из-за пористости кварцевого стекла. Тем не менее, низкое внутреннее поглощение способствует эффективности рассеяния и, таким образом, диффузному отражению и диффузному пропусканию, особенно в УФ-диапазоне длин волн.

Синтетическое кварцевое стекло получают, используя синтезированный кремнийсодержащий исходный материал. Он имеет высокую чистоту в том смысле, что главным компонентом является SiO2, а нежелательные примеси содержатся самое большее на уровне менее 1 част./млн.

По сравнению с кварцевым стеклом, выплавленным из природного сырьевого SiO2, синтезированное кварцевое стекло менее склонно к выцветанию на солнце и демонстрирует более высокое сопротивление УФ-излучению высокой энергии. Чтобы еще больше повысить стойкость к УФ-излучению, синтетическое кварцевое стекло содержит гидроксильные группы в концентрации 200 в.ч./млн или больше, предпочтительно в диапазоне 450±50 в.ч./млн. Гидроксильные группы снижают вязкость кварцевого стекла. Поэтому гидроксильные группы нежелательны с точки зрения высокой стабильности размеров при термической нагрузке на детали из кварцевого стекла. Однако было обнаружено, что гидроксильные группы в особой концентрации придают рассеивающему материалу улучшенную стойкость к УФ-излучению. Однако содержание гидроксильных групп выше 500 в.ч./млн не является предпочтительным.

Непрозрачность рассеивающего материала определяется числом, размером и формой пор. Они действуют в матрице кварцевого стекла как оптические дефекты и приводят к тому, что рассеивающий материал выглядит полупрозрачным или непрозрачным, в зависимости от толщины слоя. Поры должны быть как можно меньше и однородно распределенными в рассеивающем материале из кварцевого стекла. По меньшей мере 80% пор имеют размер менее 20 мкм, предпочтительно менее 15 мкм, в частности, менее 10 мкм. Указанная весовая процентная доля 80% относится только к порам с размерами более 1 мкм. Поры предпочтительно имеют несферическую форму с выпуклостями. Это будет более подробно поясняться ниже при описании способа согласно изобретению. Эта неправильная форма способствует более эффективному рассеянию света в рассеивающем материале. Размером пор называется максимальное расстояние между двумя противоположными стенками поры. Это максимальное расстояние определяется посредством анализа микроснимков по аналогии с так называемым "диаметром Фере" частиц, как определено в стандартах DIN 66141 и ISO-13322-2. Непрозрачное кварцевое стекло согласно изобретению характеризуется способностью к диффузному отражению или диффузному пропусканию в соответствии с законом Ламберта в широком диапазоне длин волн от 250 нм до 2500 нм. Рассеивающий материал является сравнительно стойким механически и термически и является газонепроницаемым, т.е., не имеет открытой пористости. Он может иметь вид диффузно отражающего или пропускающего компонента или слоя на подложке, и подходит также для приложений, где требуется высокая термическая и химическая стойкость и высокая стойкость к газам и жидкостям с разъедающим действием.

Степень диффузного рассеяния на порах зависит от размера и числа пор. В этом отношении оказалось полезным, чтобы объем пор составлял от 0,9% до 5%, предпочтительно более 2,5%.

"Объем пор" пористого материала означает свободный объем, занятый полостями или пустотами в материале. Объем пор определяется с помощью измерения плотности.

Что касается однородного распределения пор и высокой однородности рассеивающих свойств, оказалось, что подходит рассеивающий материал с однородным распределением плотности в том смысле, что пять образцов для измерения плотности, однородно распределенные на длине измерения 5 см и имеющие, каждый, объем 1 см3, демонстрируют отклонение от среднего значения удельной плотности менее 0,01 г/см3.

Кварцевое стекло в рассеивающем материале согласно изобретению предпочтительно имеет суммарное содержание примесей Li, Na, K, Mg, Ca, Fe, Cu, Cr, Mn, Ti, Al, Zr, Ni, Mo и W не более 0,5 в.ч./млн.

Синтетическое кварцевое стекло гарантирует высокую химическую чистоту с содержанием SiO2 по меньшей мере 99,9 вес.%, предпочтительно по меньшей мере 99,99 вес.%, так что оптическое поглощение примесными атомами сведено к минимуму, в частности, снижено поглощение в дальнем диапазоне УФ-излучения.

На рассеивающие свойства и непрозрачность рассеивающего материала влияет разница показателей преломления пор и матрицы кварцевого стекла. Чем больше эта разница показателей преломления, тем выше степень рассеивания и непрозрачности. Показатель преломления пор зависит от того, превалирует ли в них вакуум или содержится газ, и, возможно, от типа газа. Газ может быть кислородом, азотом, аргоном, гелием, водородом или их смесью, такой, например, как воздух. Однако в особенно предпочтительном варианте осуществления рассеивающего материала согласно изобретению поры содержат неон.

Газообразный неон имеет низкий показатель преломления по сравнению с другими газами. Правда, показатель преломления гелия или водорода еще ниже. Однако, учитывая их высокий коэффициент диффузии и растворимость в кварцевом стекле, эти газы могут улетучиться из пор, так что поры исчезнут при спекании. Это также случается с порами под вакуумом. Неон является газом с самым низким показателем преломления, который не растворяется в кварцевом стекле. Таким образом, содержащие неон поры имеют низкий показатель преломления и не исчезают при спекании. В идеале неон является единственным газом, содержащимся в порах, однако существенный эффект на непрозрачность достигается уже когда содержание газообразного неона составляет по меньшей мере 5 об.% (в расчете на полный объем газа в порах). Предпочтительно, его содержание составляет по меньшей мере 30 об.% и особенно предпочтительно по меньшей мере 50 об.%.

Что касается, в частности, высокой стойкости к УФ-излучению, кварцевое стекло содержит водород предпочтительно в концентрации от 1017 молекул/см3 до 1019 молекул/см3.

Водород способен "залечивать" структурные дефекты в решетке кварцевого стекла, которые могли быть вызваны воздействием на рассеивающий материал коротковолнового УФ-излучения высокой энергии. Это проявляется в лучшей долговременной стабильности рассеивающего материала согласно изобретению. Подходящее для этого наполнение водородом зависит от конкретных условий применения, в частности, от дозы излучения. При концентрациях ниже 1017 молекул/см3 эффект залечивания дефектов мал, а концентраций выше 1019 молекул/см сложно достичь.

Рассеивающий материал согласно изобретению используется, например, в качестве диффузора в спектроскопии и космонавтике, в качестве денситометрического стандарта, для целей дистанционного зондирования, для диффузно отражающих лазерных резонаторов и рефлекторов, в фотометрических шарах или в качестве облицовочного материала для источников света. Он также подходит в качестве диффузора для применений при высоких температурах, выше 400°C.

Что касается предлагаемого изобретением способа получения формованного изделия, состоящего из рассеивающего материала согласно изобретению или содержащего указанный рассеивающий материал, вышеупомянутая цель, исходя из способа вышеуказанного типа, достигается, в соответствии с изобретением, способом, включающим следующие стадии:

(a) измельчение исходного материала из синтезированного прозрачного кварцевого стекла с содержанием гидроксильных групп по меньшей мере 200 в.ч./млн с получением зерен SiO2,

(b) мокрый размол зерен SiO2 в дисперсионной жидкости, чтобы образовать суспензию дисперсионной жидкости и частиц SiO2, большинство из которых имеет размер менее 10 мкм, и

(c) формование суспензии с получением неспеченного изделия из частиц SiO2.

Способ согласно изобретению включает процесс суспендирования, в котором промежуточный продукт, предшествующий формованному изделию, получают в виде пористого неспеченного изделия. Как сам процесс суспендирования, так и промежуточное состояние неспеченного изделия предусматривают меры для установки и изменения свойств, ориентируясь на конечный рассеивающий материал. Способ согласно изобретению существенно отличается от способа, известного из уровня техники, типом используемого исходного материала.

В соответствии с технологической стадией (a), исходный материал из синтезированного прозрачного кварцевого стекла измельчают.

Синтетическое прозрачное кварцевое стекло получают, например, пламенным гидролизом или окислением синтезированных соединений кремния, поликонденсацией органических соединений кремния так называемым золь-гель способом или гидролизом и осаждением неорганических соединений кремния в жидкости. В промышленном производстве синтетического кварцевого стекла получают богатые SiO2 первичные частицы, а также так называемую сажу или фильтровальную паль. Эту пыль можно спекать или формовать после предварительного уплотнения путем грануляции также с получением синтетического прозрачного кварцевого стекла. Примерами подходящих способов образования или пресс-грануляции являются грануляция на валках в тарельчатом грануляторе, грануляция распылением, центробежное распыление, грануляция в псевдоожиженном слое, способы грануляции, использующие зернильные вальцы, прессование, каландрирование, брикетирование, получение хлопьев или экструзию.

Синтетическое прозрачное кварцевое стекло является плотным и характеризуется высокой чистотой. Нежелательные примеси содержатся самое большее на уровне менее 1 част./млн. Предпочтительно, суммарное содержание примесей Li, Na, K, Mg, Ca, Fe, Cu, Cr, Mn, Ti, Al, Zr, Ni, Mo и W не превышает 0,5 в.ч./млн.

Получение синтетического прозрачного кварцевого стекла как исходного материала для приготовления суспензии требует высоких материальных затрат и издержек. Тем не менее, способ согласно изобретению включает измельчение кварцевого стекла с получением зерен синтетического SiO2. Поверхность раздробленных зон, созданных во время измельчения, является сравнительно реакционноспособной, что может облегчить получение стабильной суспензии на последующих технологических стадиях.

Это касается, в частности, дальнейшего размола зерен SiO2 в дисперсионной жидкости. В ходе процесса размола и гомогенизации дисперсионная жидкость может изменять только что полученные реакционноспособные поверхности частиц, в частности, вызывать взаимодействия между ними, что в последующем процессе спекания может способствовать образованию более плотной и более стабильной связи. В дисперсиях на основе спирта или воды полярность дисперсии может даже интенсифицировать указанные взаимодействия между частицами, что может облегчить сушку и спекание неспеченного изделия.

Используется синтетическое прозрачное кварцевое стекло, которое содержит гидроксильные группы в концентрации не ниже 200 в.ч./млн, предпочтительно в диапазоне 450±50 в.ч./млн. Гидроксильные группы в указанной концентрации придают рассеивающему материалу более высокую стойкость к УФ-излучению. Однако исходный материал из кварцевого стекла с содержанием гидроксильных групп выше 500 в.ч./млн не является предпочтительным.

Как при измельчении исходного материала на технологической стадии (a), так и при мокром размоле зерен SiO2 на технологической стадии (b) образуются раздробленные поверхности и фрагменты, которые обычно имеют не сферическую, а несферическую, неровную, легко раскалывающуюся морфологию. В неспеченном изделии эти частицы SiO2 сцепляются друг с другом, что приводит к высокой плотности и прочности неспеченного изделия. Это облегчает спекание, которое, таким образом, можно проводить при сравнительно низкой температуре, ниже 1400°C.

Поры образуются во время спекания неспеченного изделия с получением рассеивающего материала, или же они сохраняются после спекания как остатки существующих, довольно крупных пустот. Число и размер пор в рассеивающем материале зависит от температуры и длительности спекания, но главным образом также от типа зерен SiO2, из которых образовано неспеченное изделие. В отличие от рассмотренного выше предшествующего уровня техники, когда неспеченное изделие получают из гранулированных частиц SiO2 или плотных частиц SiO2 с более или менее сферической морфологией, неспеченное изделие в способе по изобретению образуют из измельченных и молотых зерен SiO2. Это приводит к пустотам сравнительно неправильной формы и разных размеров в неспеченном изделии. Таким образом, поры, остающиеся после спекания такого неспеченного изделия, также имеют неправильную форму вследствие способа получения, в частности, они характеризуются ориентированными наружу угловатыми выступами, которые эффективно влияют на характер рассеивания рассеивающим материалом.

Как правило, неспеченное изделие уже имеет форму, близкую к окончательному профилю диффузора, который требуется получить (или к форме рассеивающего материала как части формованного изделия). Это, например, монолитное твердое тело, полое тело или слой на подложке. Неспеченное изделие можно получить путем отливки суспензии в форму. Однако подходят также и другие способы обработки суспензии, например, засасывание в форму, погружение, нагнетание, дисперсионное покрытие, наполнение, обмазка, затирка, нанесение раклей или подобное.

Неспеченное изделие сушат и спекают с получением газонепроницаемой, механически стойкой заготовки. Интенсивность процесса спекания выбирают так, чтобы, с одной стороны, поверхность не плавилась, но, с другой стороны, чтобы достичь максимально возможной плотности заготовки. Подходящие для спекания параметры (температура спекания, продолжительность спекания, атмосфера) можно определить в простых экспериментах.

Что касается рассеивающего материала с неонсодержащими порами, спекание предпочтительно проводить в атмосфере, содержащей неон.

Когда спекание проводится в атмосфере, содержащей неон, поры закрываются при температуре около 1375°C, и газообразный неон захватывается при этой температуре. Показатель преломления пор определяется из парциального давления неона при комнатной температуре, которое в любом случае ниже атмосферного давления. Как уже пояснялось выше в связи с рассеивающим материалом, неон является газом с самым низким показателем преломления, который не улетучивается из пор во время спекания. Поэтому поры, содержащие неон, имеют сравнительно низкий показатель преломления. В идеале атмосфера спекания на 100% состоит из неона. Однако, значительное влияние на непрозрачность достигается уже когда содержание газообразного неона в атмосфере во время спекания составляет по меньшей мере 5 об.%; предпочтительно, оно составляет по меньшей мере 30 об.% и наиболее предпочтительно по меньшей мере 50 об.%.

Заготовка, полученная после спекания, имеет вид слоя на подложке или монолитного компонента. При возможных дополнительных обработках, таких, как термическая обработка, наполнение водородом или механическая обработка, она превращается в формованное изделие при условии, что изделие целиком состоит из рассеивающего материала, или образует часть формованного изделия, если указанное изделие только частью состоит из рассеивающего материала.

Поры, содержащиеся в заготовке, действуют в матрице кварцевого стекла как оптические дефекты, вследствие чего рассеивающий материал кажется непрозрачным: матовым или просвечивающим, в зависимости от толщины материала. Поры должны быть как можно меньше и однородно распределенными в рассеивающем материале из кварцевого стекла. По меньшей мере 80% пор имеют максимальный размер поры менее 20 мкм, предпочтительно менее 15 мкм, особенно предпочтительно менее 10 мкм. Указанное количество пор 80% относится только к порам с размером более 1 мкм. Компонент, целиком состоящий из рассеивающего материала, получают из заготовки путем механической обработки, такой, как резка, фрезерование, сверление, шлифование или подобное, или, например, в виде диффузно-рассеивающего рефлекторного слоя на подложке как часть формованного изделия (в форме рефлектора).

Когда в суспензию добавляют компоненты, которые разлагаются при спекании, пористость рассеивающего материала можно дополнительно модифицировать после спекания.

Во время спекания неспеченного изделия его отражательная способность значительно снижается. Результатом процесса спекания является содержащая поры, но газонепроницаемая (с закрытыми порами) заготовка. Оказалось выгодным, когда кварцевое стекло просто плотно спекают, и открытой пористости больше не имеется. Важными параметрами являются продолжительность и температура спекания. В способе по изобретению особенно выгодна низкая температура спекания, ниже 1400°C.

Водород может насыщать дефекты в сетчатой структуре кварцевого стекла и улучшать стойкость стекла к УФ-излучению. В этом отношении оказалось полезным обрабатывать заготовку для наполнения непрозрачного кварцевого стекла водородом при давлении по меньшей мере 1 бар и при температуре ниже 500°C в водородсодержащей атмосфере.

Чистота рассеивающего материала и содержание в нем гидроксильных групп в значительной степени зависит от полуфабриката в форме заготовки и, таким образом, от исходного материала. В этом отношении предпочтительно использовать исходный материал, который на длине волны 1064 нм имеет коэффициент поглощения 10 ppm/см или меньше, а длине волны 946 нм имеет коэффициент поглощения 2000 ppm/см или меньше.

Длины волн 946 и 1064 нм являются типичными линиями испускания лазера Nd:YAG. Поглощение на длине волны около 1064 нм является типичным для металлических примесей. Высокая чистота синтетического кварцевого стекла как исходного материала выражается в низком коэффициенте поглощения 10 ppm/см на этой длине волны. Это является непременным условием для высокочистого рассеивающего материала. Напротив, поглощение на длине волны около 946 нм является типичным для гидроксильных групп в кварцевом стекле. Коэффициент поглощения меньше или равный 2000 ppm/см является указанием на среднее содержание гидроксильных групп. Однако предпочтительно, чтобы коэффициент поглощения на этой длине волны был не меньше 1500 ppm/см.

Кроме того, в способе согласно изобретению предпочтительно использовать исходный материал, который на длине волны 200 нм имеет коэффициент экстинкции k200 меньше 5×10-3 cm-1.

Параметр k представляет собой десятичный коэффициент экстинкции (константа k), определяемый из следующего уравнения:

(I=интенсивность пропущенного излучения, I0=интенсивность падающего излучения, d=толщина образца, R=коэффициент отражения поверхности образца)

Величина k200 означает коэффициент экстинкции (затухания) УФ-излучения длиной волны 200 нм для конкретного материала. Это уравнение связывает измеренное пропускание I/I0 со свойством материала экстинкцией. Оно включает как поглощение света материалом, так и рассеяние в объеме материала.

Член (1-R)² описывает потери на отражение на обеих поверхностях анализируемого образца (в предположении идеальных поверхностей, которые как таковые не рассеивают или не поглощают). Если объемное рассеяние очень мало, величина k по существу описывает поглощение материала. Если основным фактором поглощения являются примеси, что типично имеет место на длине волны 200 нм, низкое значение k является косвенной мерой чистоты кварцевого стекла.

Воплощение изобретения

Далее изобретение будет поясняться более подробно посредством вариантов осуществления и чертежей, на которых:

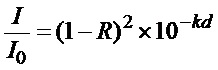

фигура 1 показывает блок-схему, поясняющую получение одного варианта рассеивающего материала согласно изобретению,

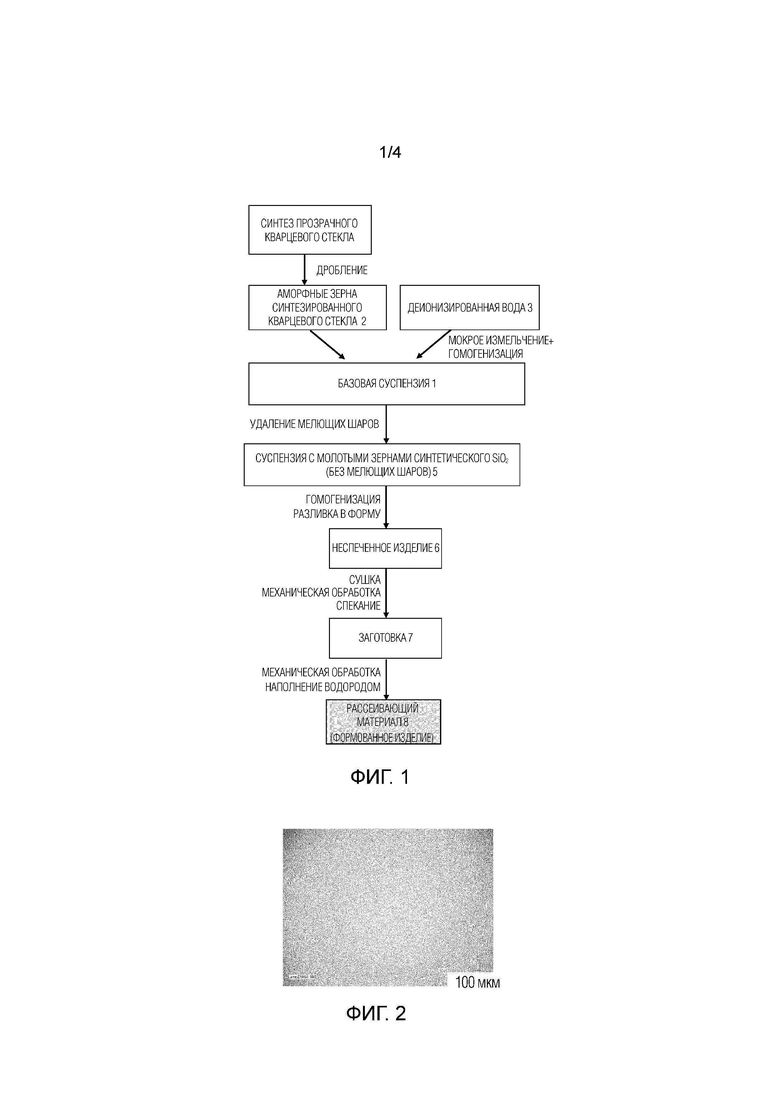

фигура 2 является микроснимком поверхности рассеивающего материала,

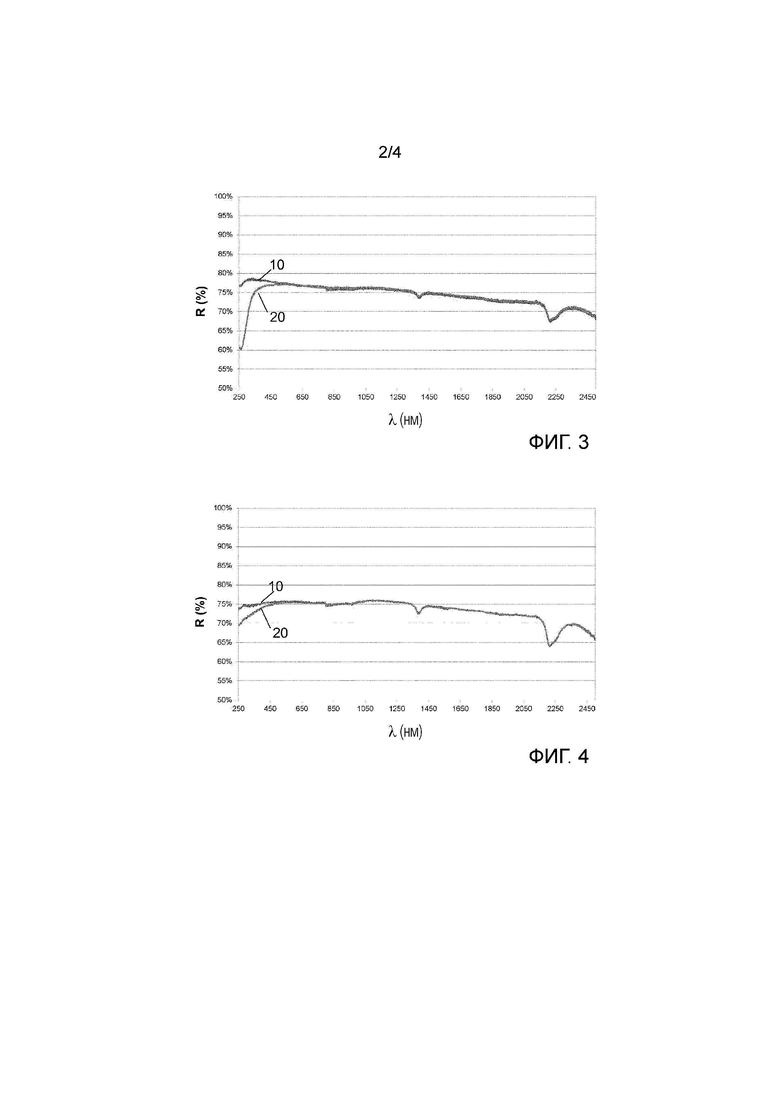

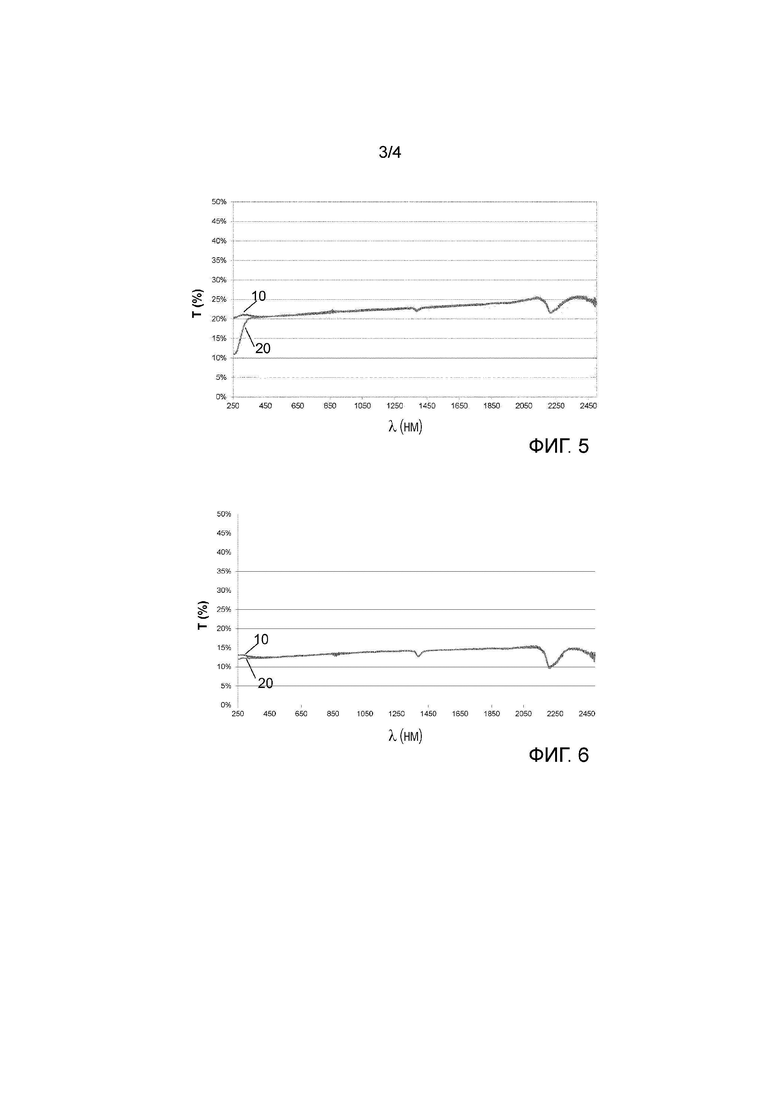

фигуры 3-6 показывают графики характеристик спектрального отражения и пропускания диффузора, и

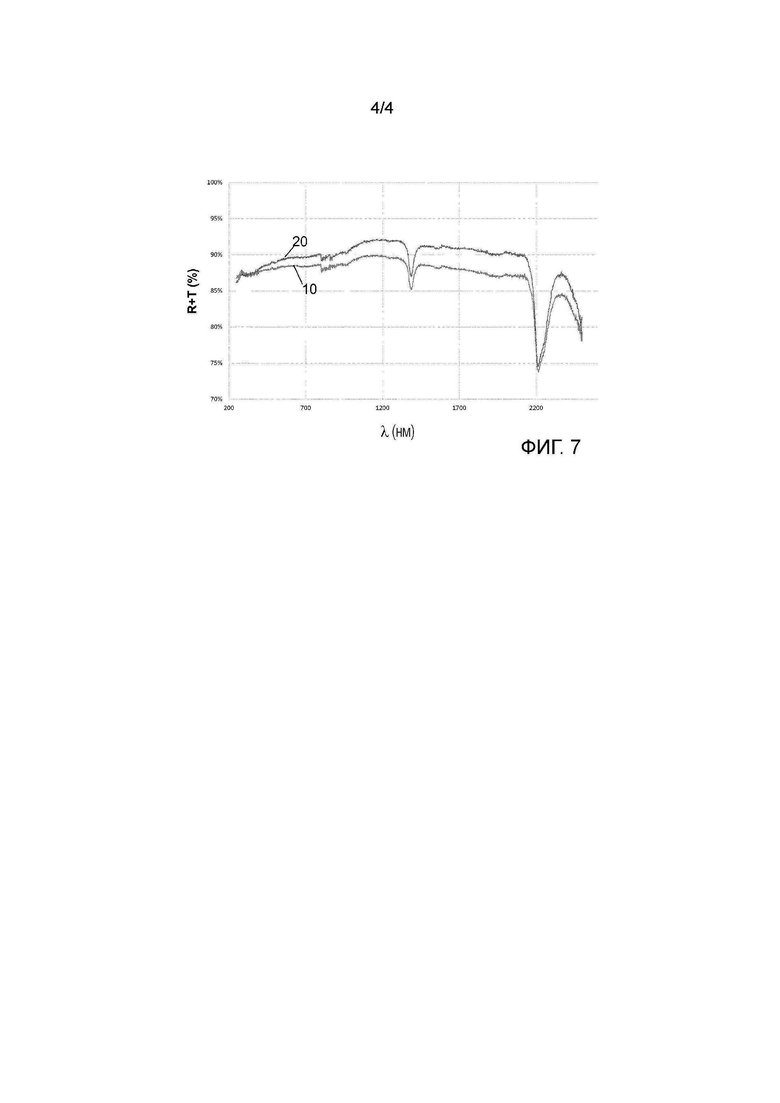

фигура 7 показывает график характеристик спектрального отражения и пропускания рассеивающего материала из синтезированного кварцевого стекла.

Далее предлагаемый изобретением способ поясняется на примере на основе фиг. 1 в отношении получения листового диффузора из кварцевого стекла для применения в спектроскопе для измерения свойств земной атмосферы в диапазоне длин волн 250-800 нм.

Получение зерен синтезированного кварцевого стекла

Цилиндр из прозрачного кварцевого стекла с содержанием гидроксильных групп 450 в.ч./млн получали стандартным способом путем пламенного гидролиза SiCl4. Значения пропускания и отражения в диапазоне длин волн 200-2500 нм определяли на спектрометре (Perkin Elmer Lamda900/950), используя образцы для измерений, полированные на обеих сторонах и состоящие из синтезированного кварцевого стекла.

На основе измеренных данных определено, что коэффициент поглощения равен 5 ppm/см на длине волны 1064 нм, а коэффициент поглощения на длине волны 946 нм равен 1800 ppm/см. Параметр k200 синтезированного кварцевого стекла был меньше 3×10-3 см-1.

Приготовление суспензии SiO2

Для получения гранулированного дробленого исходного материала цилиндр из синтезированного кварцевого стекла дробят, и гранулометрическую фракцию 2 фрагментов кварцевого стекла с размерами зерен в диапазоне от 250 мкм до 650 мкм выделяют просеиванием.

Для 10-килограммовой порции суспензии 1 (суспензия SiO2 в воде) 8,2 кг зерен 2 аморфного синтетического кварцевого стекла смешивают с 1,8 кг деионизированной воды 3 с проводимостью менее 3 мкСм в облицованной кварцевым стеклом барабанной мельнице объемной вместимостью около 20 литров. Эту смесь мелют с помощью мелющих шаров из кварцевого стекла на роликовом устройстве на 23 об/мин в течение 7 дней до такой степени, чтобы образовалась однородная базовая суспензия 1 с содержанием сухих веществ 78%. Во время мокрого размола зерна кварцевого стекла дополнительно измельчают, что приводит к снижению pH до примерно 4 из-за растворения SiO2.

Затем мелющие шары удаляют из полученной суспензии 1, и суспензию гомогенизируют еще 12 часов. Используемые зерна кварцевого стекла размалывают до мелких частиц SiO2 с распределением частиц по размерам, характеризующимся значением D90 примерно 40 мкм и значением D50 10 мкм.

Получение неспеченного изделия и пористой заготовки SiO2

Суспензию 5 разливают в форму промышленной машины для литья под давлением и удаляют воду через пористую пластиковую мембрану, образуя пористое неспеченное изделие 6. Неспеченное изделие 6 имеет форму тарелки с наружным диаметром 380 нм и толщиной 40 мм.

Для удаления связанной воды неспеченное изделие 6 сушат в вентилируемой печи при примерно 90°C в течение пяти дней, и после охлаждения полученное, все еще пористое неспеченное изделие 6 обрабатывают механически почти до окончательных размеров диффузорного листа 8 из кварцевого стекла, который требуется получить.

Получение формованного изделия из непрозрачного синтетического кварцевого стекла

Для спекания неспеченного изделия 6 указанное изделие нагревают в печи для спекания на воздухе в пределах одного часа до температуры нагрева 1395°C и выдерживают при этой температуре 1 ч. Охлаждение проводится со скоростью охлаждения 1 °C/мин до температуры печи 1000°C и затем неконтролируемым образом в закрытом состоянии печи.

В альтернативном способе неспеченное изделие 6 спекают до температуры 1395°C в закрытой печи для спекания в атмосфере неона (около 100% неона). После периода нагревания 1 час поры закрылись, и материал охлаждают до температуры печи 1000°C со скоростью охлаждения 1 °C/мин и затем оставляют охлаждаться естественным путем до комнатной температуры. Рассеивающий материал, полученный этим способом, содержит закрытые поры с внутренним давлением, которое ниже атмосферного давления и которое почти полностью определяется газообразным неоном.

Полученная в итоге заготовка 7 состоит из синтетического кварцевого стекла, больше не содержащего открытых пор. Для наполнения водородом заготовку 7 наполняют чистым водородом вместе с эталонным образцом из прозрачного кварцевого стекла, имеющим такие же размеры, что и заготовка 7, при 400°C и давлении 1 бар в течение 4 ч. Сравнительный образец не подвергали этому наполнению водородом.

Из заготовки 7 вырезали диффузорные листы 8 и шлифовали. В этом случае диффузорный лист 8 образует формованное изделие (8) согласно изобретению, целиком состоящее из рассеивающего материала.

Свойства материала

Рассеивающий материал/формованное изделие 8 состоит из газонепроницаемого непрозрачного кварцевого стекла с закрытыми порами, имеющего содержание гидроксильных групп 450 в.ч./млн, среднее наполнение водородом 3×1017 молекул/см3 и плотность 2,145 г/см3. Диаметр листа равен 80 мм, а толщина листа 5 мм.

Содержание гидроксильных групп определяют методом ИК-спектроскопии с помощью способа D.M. Dodd и D.M. Fraser, опубликованного в "Optical Determinations of OH in Fused Silica" (J.A.P. 37, 3991 (1966)). Вместо указанного там спектрометра используется FTIR-спектрометр. Согласно оценкам, полоса поглощения находится на примерно 3670 см-1; при высоком содержании гидроксильных групп полоса поглощения находится при примерно 7200 см-1. Так как в рассеивающем материале могут появиться внутренние отражения, которые могли бы исказить абсолютное значение, из соображений сопоставимости все измерения проводили на образцах в виде дисков толщиной 3 мм.

На эталонном образце процесса наполнения водородом содержание водорода (содержание H2) определено на основе измерений комбинационного рассеяния, как было предложено Хотимченко и др.: "Определение содержания водорода, растворенного в кварцевом стекле, используя способы комбинационного рассеяния и масс-спектрометрию" (Журнал прикладной спектроскопии, т. 46, N 6 (июнь 1987), с. 987-991).

Рассеивающий материал демонстрирует суммарное содержание примесей Li, Na, K, Mg, Ca, Fe, Cu, Cr, Mn, Ti, Al, Zr, Ni, Mo и W 0,4 в.ч./млн. Указанные примеси определены с помощью методов ИСП-ОЭС или ИСП-МС.

Визуально поверхность кажется белой и матовой. Под микроскопом на шлифованной поверхности (фиг. 2) видно множество тонко распределенных пор 31. Полная пористость рассеивающего материала составляет около 2,5%. Поры имеют максимальные размеры менее 20 мкм; в среднем (медианное значение) максимальные размеры составляют примерно 5 мкм.

Так как рассеивающий материал согласно изобретению не имеет открытой пористости, возможно простое измерение пористости по закону Архимеда. Пористость определяют на основе измерения плотности, принимая во внимание удельную плотность прозрачного кварцевого стекла, которая составляет около 2,2 г/см3.

Чтобы проверить гомогенность распределения плотности, пять образцов объемом 1 см3 каждый было взято из разных зон диффузорного листа 8, и на указанных образцах измеряли плотность. Отклонение плотности анализируемых образцов от среднего значения плотности 2,145 г/см3 составляло менее 0,01 г/см3.

Графики на фиг. 3 и 4 показывают направленно-полусферический коэффициент отражения R (в %), измеренный стандартным путем с помощью фотометрического шара на диффузорном листе 8 (толщина 5 мм) на диапазоне длин волн от 250 нм до 2500 нм.

Графики на фиг. 5 и 6 показывают направленно-полусферический коэффициент пропускания T (в %), измеренный стандартным путем с помощью фотометрического шара на диффузорном листе 8 (толщина 5 мм) на диапазоне длин волн от 250 нм до 2500 нм.

На всех графиках показаны две соответствующие кривые. Они по существу совпадают, за исключением УФ-диапазона длин волн. Верхняя кривая измерений, обозначенная здесь позицией 10, представляет соответственно результат измерений до УФ-облучения анализируемого образца; нижняя кривая измерений 20 показывает профиль после указанного облучения. Во время облучения анализируемые образцы облучали пятикратной солнечной постоянной Sc. Sc означает плотность потока энергии солнца на единицу площади и времени перпендикулярно направлению распространения на среднем расстоянии от Земли до Солнца. Sc составляет около 1,366 Вт/м2, а полная доза облучения составляет 1,53×107 мДж/см2.

Графики на фиг. 3 и 5 показывают соответственно результаты измерений на образцах без наполнения водородом, а графики на фиг. 4 и 6 показывают результаты измерений на образцах с наполнением водородом, как пояснялось выше.

Отсюда следует, что рассеивающий материал в измеренном диапазоне длин волны имеет почти постоянный направленно-полусферический коэффициент пропускания T в пределах примерно 10-25%. Коэффициент отражения R составляет от 60% до 80% в этом диапазоне длин волн. Области с пониженным отражением были обнаружены на длине волны 1400 нм и 2200 нм, что объясняется поглощением гидроксильными группами. В ВУФ-диапазоне при длине волны примерно 250 мм коэффициент отражения составляет 70%, таким образом, он выше, чем у Spectralon®. После облучения анализируемые образцы без наполнения водородом (фиг. 3 и 5) показывают заметное снижение как коэффициента отражения R, так и коэффициента пропускания T в УФ-диапазоне длин волн. Для сравнения кривые измерения на образцах с наполнением водородом (фиг. 4 и 6) не показывают такого снижения или демонстрируют его в значительно меньшей степени. Вынужденное поглощение на длинах волн менее 250 нм вызвано очагами дефектов, которые залечиваются водородом.

Следующий образец рассеивающего материала с размерами образца: диаметр листа=40 мм, толщина листа=7,5 мм наполняли водородом на основе описанного выше способа. На этом образце измеряли прямой полусферический коэффициент пропускания T и прямой полусферический коэффициент отражения R в диапазоне длин волн от 250 нм до 2500 нм. Для этого использовали измерительный прибор компании AZ Technology под названием TESA 2000.

График на фиг. 7 показывает спектральный профиль суммы измеренных интенсивностей отражения и пропускания (R+T); этот тип представления основан на следующем соотношении между коэффициентами отражения R, пропускания T и поглощения A: R+T=100 - A. Это означает, что не достающая до 100% доля интенсивности излучения обусловлена поглощением в рассеивающем материале анализируемого образца.

График содержит две кривые 10, 20. Кривая измерения 10 показывает результат измерения, полученный до УФ-облучения анализируемого образца, как было более подробно определено выше (пятикратная солнечная постоянная Sc); кривая измерения 20 показывает профиль после этого УФ-облучения.

Не считая выраженных минимумов при примерно 1350 нм и 2200 нм, которые объясняются поглощением гидроксильными группами, оба анализируемых образца во всем диапазоне длин волн демонстрируют по существу постоянную интенсивность для R+T, выше 80%, а для УФ-диапазона длин волн от 250 нм до 300 нм даже выше 85%. Разница между двумя кривыми 10 и 20 лежит в пределах погрешности±1,5%. Ее можно приписать незначительным отклонениям при очистке образцов или обесцвечиванию дефектов в анализируемом образце 20 после УФ-облучения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИФРАКЦИОННАЯ РЕШЕТКА | 2013 |

|

RU2541495C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИФРАКЦИОННОЙ РЕШЕТКИ | 2013 |

|

RU2544873C1 |

| ДИФФУЗНО ОТРАЖАЮЩИЙ ПАДАЮЩЕЕ ИЗЛУЧЕНИЕ СЛОИСТЫЙ МАТЕРИАЛ | 2020 |

|

RU2758977C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ РАВНОМЕРНОГО ПРОГРЕВАНИЯ СТЕКОЛ И/ИЛИ СТЕКЛОКЕРАМИКИ С ПОМОЩЬЮ ИНФРАКРАСНОГО ИЗЛУЧЕНИЯ | 2000 |

|

RU2245851C2 |

| СОСТАВ КОМПОЗИЦИИ ДЛЯ ПОЛУЧЕНИЯ ОТРАЖАЮЩЕГО ПОКРЫТИЯ | 2008 |

|

RU2394055C1 |

| ПРИМЕНЕНИЕ СОДЕРЖАЩЕЙ ОКСИД ЦИНКА ФРИТТЫ В КАЧЕСТВЕ СРЕДСТВА ДЛЯ ЗАЩИТЫ ОТ УФ-ИЗЛУЧЕНИЯ И ПОЛИВИНИЛХЛОРИДНЫЙ ПЛАСТИК, СОДЕРЖАЩЕЙ ТАКУЮ ФРИТТУ | 2012 |

|

RU2604849C2 |

| ТВЕРДОТЕЛЬНЫЙ ЛАЗЕР | 1994 |

|

RU2111589C1 |

| СПОСОБ И СИСТЕМА ДЛЯ ОБНАРУЖЕНИЯ ВКЛЮЧЕНИЙ В ТЕРМОПОЛИРОВАННОМ СТЕКЛЕ НА ОСНОВЕ АНАЛИЗА ДЛИН ВОЛН | 2019 |

|

RU2764903C1 |

| СПОСОБ ПОСЛОЙНОГО ПРОИЗВОДСТВА ТРЕХМЕРНОГО ОБЪЕКТА | 2008 |

|

RU2469851C2 |

| Дисперсия, содержащая допированные Eu неорганические люминесцентные наночастицы, для применения в теплицах и листовых конструкциях, а также покрытия для теплиц, содержащие такие наночастицы | 2020 |

|

RU2837465C2 |

Рассеивающий материал из синтезированного содержащего поры кварцевого стекла имеет химическую чистоту по SiO2 по меньшей мере 99,9%, содержание кристобалита не выше 1% и плотность в диапазоне от 2,0 до 2,18 г/см3. Чтобы разработать улучшенный рассеивающий материал с точки зрения способности к диффузному рассеиванию по закону Ламберта в широком диапазоне длин волн, высокой однородности материала и стойкости к УФ-излучению, в настоящем изобретении предлагается, чтобы кварцевое стекло имело содержание гидроксильных групп выше 200 в.ч./млн, чтобы по меньшей мере 80% пор имели максимальный размер поры меньше 20 мкм и содержание водорода от 1017 до 1019 молекул/см3. Способ получения формованного изделия из такого стекла включает синтез прозрачного кварцевого стекла пламенным гидролизом в вакууме, измельчение с последующим мокрым размолом и получением суспензии пылевидных частиц SiO2, формование и спекание изделия при температуре ниже 1400°С с последующим наполнением водородом в водородсодержащей атмосфере при давлении более 1 бар и температуре ниже 500°С. Изделия применяются в качестве диффузора в спектроскопии, в качестве денситометрического стандарта, для лазерных резонаторов и т.п. 3 н. и 8 з.п. ф-лы, 7 ил.

1. Рассеивающий материал из кварцевого стекла, содержащего поры, имеющего химическую чистоту по SiO2 по меньшей мере 99,9%, содержание кристобалита не более 1% и плотность в диапазоне от 2,0 до 2,18 г/см3, причем по меньшей мере 80% пор имеет максимальный размер поры менее 20 мкм, отличающийся тем, что

(i) кварцевое стекло является синтезированным,

(ii) кварцевое стекло имеет содержание гидроксильных групп более 200 в.ч./млн, и

(iii) кварцевое стекло содержит водород в диапазоне концентраций от 1017 до 1019 молекул/см3.

2. Рассеивающий материал по п. 1, отличающийся тем, что объем пор составляет от 0,9 до 5%, предпочтительно превышает 2,5%.

3. Рассеивающий материал по п. 1 или 2, отличающийся тем, что по меньшей мере 80% пор имеют максимальный размер пор менее 10 мкм.

4. Рассеивающий материал по любому из предыдущих пунктов, отличающийся тем, что распределение плотности является однородным в том смысле, что пять образцов для измерения плотности, которые однородно распределены на длине измерения 5 см и каждый из которых имеет объем 1 см3, имеют диапазон отклонений удельной плотности менее 0,01 г/см3.

5. Рассеивающий материал по любому из предыдущих пунктов, отличающийся тем, что поры содержат неон.

6. Рассеивающий материал по любому из предыдущих пунктов, отличающийся тем, что кварцевое стекло имеет содержание гидроксильных групп 450±50 в.ч./млн.

7. Способ получения формованного изделия, состоящего, по меньшей мере частью, из рассеивающего материала по любому из пп. 1-6, отличающийся тем, что неспеченное изделие получают из суспензии, содержащей дисперсионную жидкость и пылевидные частицы SiO2 с чистотой по SiO2 по меньшей мере 99,9%, и неспеченное изделие обрабатывают спеканием с получением рассеивающего материала, причем способ включает следующие стадии:

(a) предоставление исходного материала из синтезированного прозрачного кварцевого стекла способом синтеза, который включает пламенный гидролиз кремнийсодержащего исходного соединения, при этом указанный исходный материал имеет содержание гидроксильных групп более 200 в.ч./млн и на длине волны 200 нм имеет коэффициент экстинкции k200 менее 5×10-3 см-1,

(b) измельчение указанного исходного материала с получением зерен SiO2,

(с) мокрый размол зерен SiO2 в дисперсионной жидкости, чтобы образовать суспензию дисперсионной жидкости и пылевидных частиц SiO2, большинство из которых имеет размер менее 10 мкм, и

(d) формование суспензии с получением неспеченного изделия из пылевидных частиц SiO2,

(e) спекание неспеченного изделия при температуре спекания ниже 1400°C и

(f) наполнение рассеивающего материала водородом, включающее обработку при давлении по меньшей мере 1 бар и при температуре ниже 500°C в водородсодержащей атмосфере.

8. Способ по п. 7, отличающийся тем, что в суспензию добавляют компоненты, разлагающиеся при спекании.

9. Способ по п. 7 или 8, отличающийся тем, что спекание проводится в атмосфере, содержащей неон.

10. Способ по любому из пп. 7-9, отличающийся тем, что исходный материал на длине волны 1064 нм имеет коэффициент поглощения 10 ppm/см или меньше, а на длине волны 946 нм коэффициент поглощения 2000 ppm/см или меньше.

11. Формованное изделие, состоящее из рассеивающего материала по любому из пп. 1-6 для применения в качестве диффузора в спектроскопии и в области космонавтики, в качестве денситометрического стандарта, для целей дистанционного зондирования, для лазерных резонаторов и лазерных рефлекторов, в фотометрических шарах или в качестве облицовочного материала для источников света.

| US 5674792 A1, 07.10.1997 | |||

| US 4257798 A1, 24.03.1981 | |||

| US 2003027705 A1, 06.02.2003 | |||

| US 20100316858 A1, 16.12.2010 | |||

| US 20130085056 A1, 04.04.2013. |

Авторы

Даты

2020-05-13—Публикация

2017-02-13—Подача