Изобретение относится к детали из кварцевого стекла для применения при изготовлении полупроводников с шершавой поверхностью, которая образована рельефными структурными элементами неправильной формы, расположенными между первой, возвышающейся, плоскостью, и второй, углубленной, плоскостью, при этом множество структурных элементов имеют проходящую в первой плоскости в основном плоскую верхнюю поверхность, которая со всех сторон ограничена наподобие граней в основном плоскими боковыми поверхностями, которые проходят между первой и второй плоскостями.

При изготовлении полупроводниковых элементов обычно используют покрытия-подложки с применением так называемого способа осаждения из газовой фазы (CVD). Так, например, из пластины кремния осаждаются слои из диоксида кремния, нитрида кремния или из кремния. При этом наносимые материалы осаждаются не только на подложку, но также на стенки реакционного пространства и на находящиеся в нем приборы. Начиная с определенной толщины слоя эти слои откалываются и приводят таким образом к проблемам с частицами. Для предотвращения этого время от времени очищают соответствующие поверхности.

Очистка поверхностей требует затрат времени и средств. Для снижения этих затрат желательно иметь как можно более длинные интервалы между последующими стадиями очистки. В частности, в способе осаждения из газовой фазы при более высоких температурах различие между тепловыми коэффициентами расширения кварцевого стекла и наносимого материала приводит к откалыванию слоев уже при относительно небольшой толщине слоя.

Известно, что шершавые поверхности могут удерживать более толстые слои осаждения из газовой фазы. Для придания поверхности шероховатости используют обычно способ пескоструйной обработки или способ химического травления. С помощью пескоструйной обработки на поверхности кварцевого стекла хотя и создаются структуры, которые, с одной стороны, способствуют прочному сцеплению осажденных из газовой фазы слоев, однако, с другой стороны, за счет этого возникают трещины в поверхности детали, которые, со своей стороны, приводят к отслаиванию осажденных из газовой фазы слоев. Кроме того, при пескоструйной обработке становится проблематичной равномерная обработка всей поверхности детали и выдерживание точных размеров.

В качестве альтернативного решения поверхности детали из кварцевого стекла придают шершавость с помощью химических травильных растворов. С помощью травления поверхности часто создают закругленные поверхностные структуры, например круглые или овальные углубления. Такие поверхностные структуры по сравнению с пескоструйно обработанными поверхностями имеют уменьшенную прочность сцепления осажденных из газовой фазы слоев.

Деталь указанного типа раскрыта в опубликованной японской заявке на патент JP 6-332956. Из нее известен травильный раствор для придания шероховатости поверхности кварцевого стекла, с помощью которого можно создавать рельефные, неправильной формы, в основном имеющие острые кромки структурные элементы на поверхности детали из кварцевого стекла. На виде сверху на обработанной известным травильным раствором поверхности можно видеть зернистую морфологию с расположенными рядом друг с другом структурными элементами в форме усеченных меза-структур или пирамид. Структурные элементы расположены между возвышающейся плоскостью, например первоначальной поверхностью детали, и углубленной плоскостью, которая определяется, например, максимальной глубиной травления. Величина структурных элементов находится в среднем в диапазоне 5-15 мм. На поверхности кварцевого стекла микротрещин не видно. Однако было установлено, что выполненная таким образом поверхность не пригодна для прочного сцепления с толстыми осажденными из газовой фазы слоями.

В основе настоящего изобретения лежит задача создать деталь из кварцевого стекла с шершавой поверхностью, особенно пригодной для сцепления с осажденными из газовой фазы слоями.

Эта задача решается исходя из указанной выше детали из кварцевого стекла согласно изобретению тем, что средняя глубина Ra неровностей профиля поверхности находится между 0,1 и 10 мкм, и величина проекции структурных элементов на первую плоскость находится в среднем между 30 мкм и 180 мкм.

Было установлено, что средняя глубина неровностей профиля поверхности и, в частности, средняя величина структурных элементов имеет решающее значение для прочного сцепления осажденных из газовой фазы слоев. Оптимальные результаты были получены при средней глубине Ra неровностей профиля поверхности в диапазоне между 0,1 и 10 мкм. Величину глубины Ra неровностей профиля поверхности определяют согласно DIN 4768.

Существенным является то, что наряду с нахождением средней глубины неровностей профиля поверхности в указанном выше диапазоне, величина структурных элементов в проекции на первую, более высокую, плоскость в среднем находится в диапазоне между 30 и 180 мкм. Величину структурных элементов определяют с помощью вида сверху на поверхность. Из вида сверху следует, что структурные элементы, отделенные друг от друга только разделительной линией, непосредственно граничат друг с другом. Ограничительные линии можно легко распознать на основании возвышенного выполнения структурных элементов. В качестве величины структурного элемента принимается максимальное расстояние между двумя противоположными ограничительными линиями. Для измерения учитывают часть поверхности детали размером 10 мм2. В качестве среднего значения величины принимается среднеарифметическое значение измеренных величин. Структурные элементы с величиной менее 5 мкм при определении средней величины не учитывают.

Выполненная с такой микроструктурой поверхности деталь из кварцевого стекла отличается отличным сцеплением осажденных из газовой фазы слоев, в частности таких осажденных из газовой фазы слоев, которые осаждают способом с повышенной температурой.

Этот эффект можно объяснить особенным видом шероховатости поверхности, которая способствует благоприятному распределению напряжения между кварцевым стеклом и материалом осажденных из газовой фазы слоев. Микроструктура поверхности приводит к трехмерному распределению напряжений. Для этого необходимо, чтобы структурные элементы были составлены в основном из плоских поверхностных элементов в виде граней и чтобы они имели среднюю величину, не превышающую 180 мкм. За счет этого образуются плотность и распределение структурных элементов и образующих их верхних и боковых поверхностей, которые обеспечивают пригодное распределение напряжений. При средней величине структурных элементов ниже 30 мкм этот эффект больше не наблюдается.

В контексте изобретения под плоской верхней поверхностью понимается также верхняя поверхность с изгибом, который возникает, например, после травления на непротравленных участках цилиндрической верхней поверхности трубчатой или стержневой детали из кварцевого стекла. При создании структурных элементов с помощью травления за верхнюю плоскость можно принимать поверхность непротравленных областей или же поверхность областей с наименьшей глубиной травления.

Средняя глубина Ra неровностей профиля поверхности составляет предпочтительно 1-5 мкм, и величина проекции структурных элементов на первую плоскость находится в среднем в диапазоне между 50 и 100 мкм.

Особенно хорошо зарекомендовала себя деталь, в которой по меньшей мере часть боковых поверхностей расположена с образованием ступенчатых элементов. Ступенчатый элемент образуется за счет попарного следования друг за другом боковых поверхностей, из которых одна боковая поверхность проходит параллельно верхней поверхности или под небольшим углом к ней, и граничащая с ней боковая поверхность проходит под большим углом к верхней поверхности. Выдерживание прямого угла между соседними боковыми поверхностями не требуется. Ступенчатое выполнение боковых ограничительных поверхностей структурного элемента обеспечивается за счет последовательного расположения друг за другом большого числа ступенчатых элементов. Такое ступенчатое выполнение боковых ограничительных поверхностей дополнительно способствует снижению напряжений за счет трехмерного распределения напряжений. Этот эффект обнаруживается уже тогда, когда такое ступенчатое выполнение и расположение боковых поверхностей имеет место в некоторых структурных элементах. При этом не требуется, чтобы все ступенчатые элементы одной боковой ограничительной стенки имели одинаковые геометрические размеры. Особенно явный эффект в отношении сцепляемости осажденных из газовой фазы слоев проявляют ступенчатые элементы с глубиной ступеньки в диапазоне от 0,5 до 5 мкм.

Предпочтительным является вариант выполнения детали из кварцевого стекла, в которой во второй плоскости между соседними структурными элементами образована канавка, которая имеет ширину по меньшей мере 1 мкм. Такие канавки, выполненные между возвышениями соседних структурных элементов, оказались особенно предпочтительными в отношении прочной сцепляемости осажденных из газовой фазы слоев. При этом под шириной понимается средняя ширина канавки на отрезке длины, на котором она разделяет друг от друга два структурных элемента. Нижняя поверхность канавки может быть выполнена плоской или изогнутой.

Последовательное расположение друг за другом углублений в канавке оказалось предпочтительным в отношении прочности сцепления осажденных из газовой фазы слоев. Такие углубления в канавке могут быть выполнены, например, при повторном травлении структурированной согласно изобретению детали из кварцевого стекла в содержащем плавиковую кислоту травильном растворе.

Особенно хорошо зарекомендовала себя деталь из кварцевого стекла, в которой структурные элементы выполнены с острыми кромками и углами. Такие кромки и углы имеют, например, затылованные срезы, за которые может зацепляться удерживаемый на детали осажденный из газовой фазы слой.

Изобретение поясняется ниже на примерах выполнения с помощью чертежей, на которых изображено:

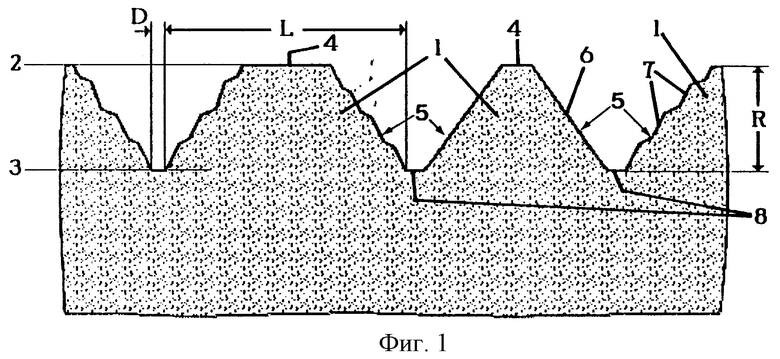

фиг. 1 - схематичный вид поперечного сечения перпендикулярно поверхности детали из кварцевого стекла согласно изобретению;

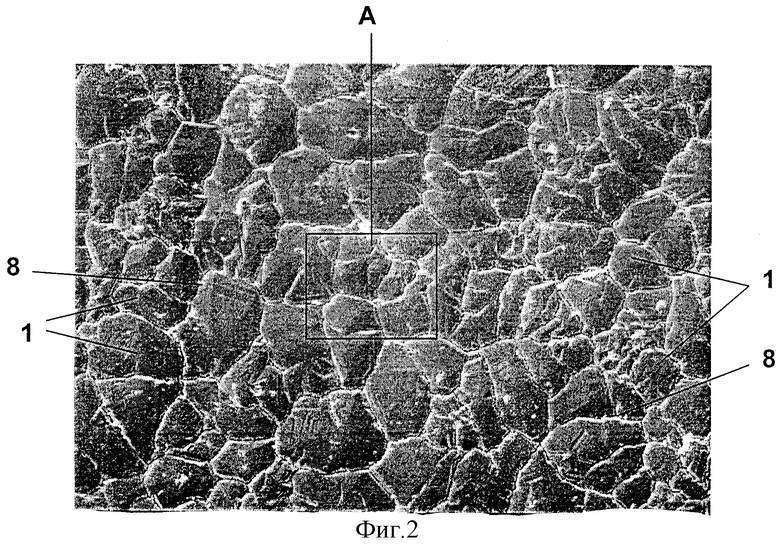

фиг. 2 - снимок с помощью растрового электронного микроскопа поверхности детали согласно изобретению при 100-кратном увеличении и

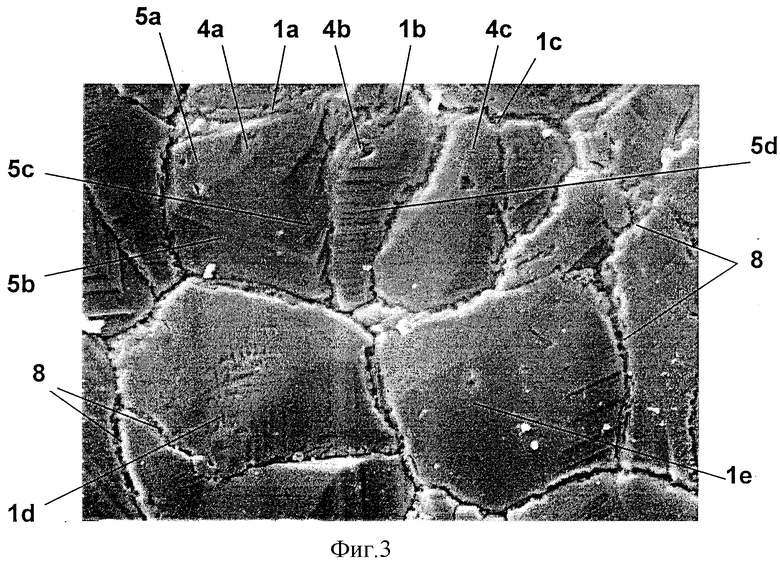

фиг.3 - обозначенная на фиг.2 область при 500-кратном увеличении.

На фиг.1 схематично показаны структурные элементы согласно изобретению в виде возвышений 1. Возвышения 1 расположены между первой, верхней, плоскостью 2 и второй, нижней, плоскостью 3. В поперечном сечении возвышения 1 выполнены в виде усеченных конусов. Они имеют плоскую верхнюю поверхность 4, которая проходит в верхней плоскости 2. Верхняя поверхность 4 ограничена боковыми поверхностями, которые на фиг. 1 обозначены одной позицией 5. Боковые стенки 5 выполнены частично в виде гладких ограничительных поверхностей 6 или они составлены в виде ступенек из отдельных ступенчатых элементов 1. Отдельные ступенчатые элементы 7 отличаются друг от друга их формой. Боковые стенки 5 соседних возвышений 1 не граничат непосредственно друг с другом, а между ними проходит соответствующая канавка 8 с плоской нижней поверхностью. При этом нижняя поверхность канавок 8 определяет нижнюю плоскость 3. Канавки 8 отделяют соседние возвышения 1 друг от друга.

Размер для определения величины возвышений 1 обозначен на фиг.1 позицией "L". Средняя ширина канавок определяется размером "D". Для определения шершавости поверхности измеряют расстояние "R" между верхней плоскостью 2 и нижней плоскостью 3 в нескольких местах и по ним рассчитывается среднее значение Ra согласно DIN 4768.

На снимке по фиг. 2, сделанном с помощью растрового электронного микроскопа, можно видеть, что поверхность детали из кварцевого стекла согласно изобретению определяется множеством возвышений 1, которые отличаются острыми углами и кромками, и отделены друг от друга канавками 8. Возвышения 1 кажутся на снимке темными поверхностями, канавки 8 - светлыми ограничительными линиями. В конкретном примере выполнения получена средняя величина возвышений 1 около 100 мкм. Значение Ra составляет на показанной на фиг.2 поверхности около 2 мкм.

Увеличение участка "А" снимка показано на фиг.3. На нем можно видеть детали микроструктуры поверхности детали из кварцевого стекла согласно изобретению, которые поясняются ниже подробнее.

На снимке можно видеть, в основном, пять неравномерных возвышений в виде усеченных пирамид, которые обозначены позициями 1a-1е. Например, возвышение 1а имеет четко выраженную верхнюю поверхность 4а в форме многоугольника, которая ограничена проходящими наклонно вниз боковыми стенками 5а, 5b, 5с. Боковые стенки 5а, 5b, 5с выполнены ступенчатыми. Ступенчатое выполнение особенно хорошо можно различить, в частности, на обозначенной позицией 5d стенке. Глубина отдельных ступенек в боковой стенке 5d неравномерна; в среднем глубина составляет около 1 мкм. Высота отдельных ступенек также изменяется.

Отдельные возвышения 1a-1е отделены друг от друга канавками 8. Канавки 8 имеют в среднем ширину около 2 мкм. Их нижняя поверхность в примере выполнения не является плоской, а на основании множества примыкающих друг к другу углублений с диаметром менее 1 мкм выполнена неравномерной.

Изображенная микроструктура детали из кварцевого стекла предоставляет для осажденного на нее из газовой фазы слоя множество мест сцепления. Это обеспечивается, с одной стороны, за счет указанной выше средней шероховатости поверхности, которая определяется в основном высотой "R" соответствующих возвышений, и, с другой стороны, их продольными размерами "L". Плотность и распределение возвышений отражается также в значении средней глубины Ra неровностей профиля поверхности.

По сравнению с известной из уровня техники деталью на деталь из кварцевого стекла согласно изобретению можно, например, с помощью способа осаждения из газовой фазы при температуре около 600oС наносить в 5-10 раз более толстые слои нитрида кремния без отслоения слоев. Срок службы детали согласно изобретению является соответственно более длительным.

Ниже поясняется способ изготовления детали согласно изобретению.

Предварительно полированную пламенем решетку из кварцевого стекла для опоры кремниевых полупроводниковых пластин очищают в растворе спирта и затем в содержащем плавиковую кислоту травильном растворе. Чистая и гомогенная поверхность способствует созданию равномерной шершавости и указанной выше мелкозернистой микроструктуры по всей поверхности детали.

Готовят травильный раствор с указанным ниже составом:

23,6 мас.% HF (взвешенная как 50%-ый раствор HF),

17,4 мас.% фторида аммония (взвешенный как твердое вещество),

35,4 мас. % уксусной кислоты (взвешенной как 100%-я уксусная кислота; ледяная уксусная кислота) и

23,6 мас.% воды.

Травильный раствор стабилизируют посредством нахождения в течение часа в состоянии покоя. Стабилизация травильного раствора также способствует образованию равномерной шероховатости и указанной выше мелкозернистой микроструктуры по всей поверхности детали.

Решетку термостатируют при температуре около 15oС. Затем решетку из кварцевого стекла погружают в травильный раствор. Для достижения равномерного травления и предотвращения отложений на поверхности решетки процесс погружения производят возможно быстрее.

При температуре травильного раствора 15oС время обработки составляет 60 мин. Затем решетку в течение 10 мин очищают в 5%-ом растворе плавиковой кислоты. После такого процесса травления и очистки поверхность имеет показанную на фиг. 2 и 3 микроструктуру со средней глубиной Ra неровностей профиля поверхности 2 мкм.

Решетку и травильный раствор можно термостатировать также при другой температуре, например около 20oС. Необходимо также соответственно изменить состав травильного раствора. При более высоких температурах подходят более разбавленные травильные растворы.

Ниже приводится другой способ приготовления подходящего травильного раствора и пример выполнения изготовления детали согласно изобретению.

В охлаждаемом сосуде сначала приготовляют водный раствор фторида аммония таким образом, что в чистой воде размешивают порошок фторида аммония с содержанием 40 мас. %. Из него посредством добавления 50 мас.% плавиковой кислоты получают водный основной травильный раствор, который имеет содержание HF 13 мас.% и NH4F 30 мас.%. Собственно травильный раствор изготавливают незадолго до начала процесса травления тем, что к 40 объемным частям основного раствора добавляют 60 объемных частей дополнительного раствора. Дополнительный раствор содержит уксусную кислоту с чистотой 99,7% и имеет точку кипения 118,1oС. В изготовленном таким образом растворе трубку из кварцевого стекла обрабатывают в течение 3 ч, затем промывают чистой водой и высушивают. После этого трубка из кварцевого стекла имеет шершавую в виде граней поверхность, средняя глубина Ra неровностей профиля поверхности которой составляет 0,6 мкм, при этом величина отдельных граней составляет в среднем 100 мкм.

Использование: в технологии изготовления полупроводниковых приборов. Технический результат изобретения заключается в обеспечении возможности создания детали из кварцевого стекла с шероховатой поверхностью, особенно пригодной для сцепления с осажденными из газовой фазы слоями, с длительным сроком службы. Сущность: деталь из кварцевого стекла для применения при изготовлении полупроводников имеет шершавую поверхность, которая образована рельефными структурными элементами неправильной формы, расположенными между первой, возвышающейся, плоскостью и второй, углубленной, плоскостью, при этом множество структурных элементов имеют проходящую в первой плоскости в основном плоскую верхнюю поверхность, которая со всех сторон ограничена наподобие граней в основном плоскими боковыми поверхностями, которые проходят между первой и второй плоскостями. Средняя глубина Ra неровностей профиля поверхности составляет 0,1÷10 мкм, а величина проекции структурных элементов на первую плоскость в среднем находится в диапазоне 30÷180 мкм. 6 з.п. ф-лы, 3 ил.

| JP 4512515 А, 26.05.1992 | |||

| US 5807416 А, 15.09.1998 | |||

| US 5562774 А, 08.10.1996 | |||

| ГЕТЕРОСТРУКТУРА КРЕМНИЙ НА СТЕКЛЕ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1994 |

|

RU2084987C1 |

| Приводной барабан для ленточного тягового органа | 1978 |

|

SU704891A1 |

Авторы

Даты

2002-12-20—Публикация

1998-03-24—Подача