Изобретение относится к производству строительных материалов и может быть использовано при производстве теплоизоляционных изделий на основе органических волокон и связующего на основе жидкого стекла.

Известен способ изготовления теплоизоляционного материала путем смешивания волокнистого наполнителя со связующим, укладки гидромассы из волокна и водной суспензии связующего, уплотнения с удалением избытка водной суспензии с последующей тепловой обработкой в течение 24-36 ч [1] .

Недостатком способа является то, что он может быть применен только для композиций, условная вязкость связующих которых близка к единице, т. е. для композиций с низким содержанием сухого остатка связки, не обеспечивающим малой объемной массы и коэффициента теплопроводности при достаточной прочности и жесткости изделий. Недостатком способа является также высокая влажность исходных композиций, а следовательно, продолжительность и энергоемкость процесса тепловой обработки получаемого теплоизоляционного материала.

Наиболее близким к предлагаемому является способ изготовления теплоизоляционных плит путем смешивания волокнистого наполнителя со связующим (стекло натриевое) с большим содержанием воды с образованием гидромассы при соотношении волокнистого наполнителя к связующему, равном 1: 25-50, формования волокнистого ковра "отливкой" из гидромассы и термообработки [2] .

Свойства изделий: плотность 200 кг/м3, теплопроводность 0,063 Вт/м К, равновесная влажность 12% , сорбционная влажность 24% .

Недостатками данного способа являются повышенная объемная масса и теплопроводность, пониженная гидрофобность. Кроме того, данный способ предусматривает формование теплоизоляционного материала из гидромасс, требует длительной термообработки, а также не позволяет использовать дисперсно-волокнистые отходы с большим содержанием пылевидных фракций.

Цель изобретения - снижение начальной влажности массы, сокращение продолжительности термообработки, снижение средней плотности, теплопроводности и повышение гидрофобности теплоизоляционного материала.

Цель достигается тем, что в способе изготовления теплоизоляционного материала, включающем перемешивание волокнистого наполнителя со связующим на основе жидкого стекла, формование волокнистого ковра и термообработки, при перемешивании, которое осуществляют в высокооборотном смесителе, связующее на основе жидкого стекла подают распылением при соотношении волокнистого наполнителя и связующего 1: 1,1-1,2, затем полученную массу пропускают через разрыхляюще-расчесывающее устройство и формуют волокнистый ковер.

С целью расширения сырьевой базы в качестве волокнистого наполнителя используют коротковолокнистые отходы шерсти валяльно-войлочных производств. Они содержат на 56-65% волокнистой фракции длиной до 16 мм и 35-42% пылевидной фракции 0,005-9014 мм.

При изготовлении теплоизоляционного материала использовали связующее следующего состава, мас. % : стекло натриевое жидкое 100 мел природный обогащенный 13-13,5 латекс СКС 65-ГП 5-5,2 жидкость гидрофобизирующая 1-2 вода 15-15,3

Латекс СКС 65-ГП по ГОСТ 10564-74; стекло натриевое жидкое по ГОСТ 13078-81, жидкость гидрофобизирующая 136-41 ГОСТ 10834-76, мел природный обогащенный ГОСТ 12085-88, вода по ГОСТ 2874-82.

Способ осуществляют следующим образом.

Волокнистый наполнитель дозируют и смешивают с распыленным связующим составом при соотношении 1: 1,1-1,2 в высокооборотном смесителе ДСМ-5, откуда волокнистую массу подают транспортером в распушивающе-расчесывающее устройство, где она разрыхляется, и передают в шахту-накопитель формующего транспортера, формирование волокнистого ковра осуществляют на нижнем сетчатом транспоpтере сушильной установки, прижим-калибровку производят верхним транспортером. Подпрессовку осуществляют при давлении 0,1-0,3 кгс/см2. Тепловую обработку материала осуществляют путем прососа горячих дымовых газов или воздуха через слой ковра, когда он проходит по конвейеру камеры тепловой обработки. Во время этой операции из теплоизоляционного волокнистого ковра удаляется влага и происходит твердение связующего. Рабочее пространство камеры по длине разделено на несколько зон, снабженных самостоятельными отопительно-вентиляционными устройствами. В такой камере обеспечивается прохождение через обрабатываемый волокнистый ковер постоянно свежей порции теплоносителя, вследствие чего существенно ускоряются процессы сушки-твердения связующего. Сушка осуществляется в сушилах типа СЛР-240 И при 100-120оС.

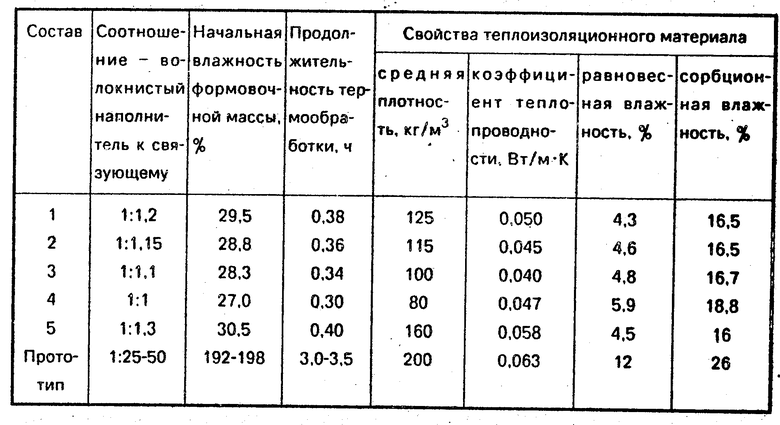

Основные отличительные характеристики исходных композиций, технологических параметров и свойств и теплоизоляционных материалов, полученных по известному и предлагаемому способам, приведены в таблице.

Таким образом, полученный материал по сравнению с прототипом имеет пониженное содержание воды при формировании изделий в 3 раза, требует пониженной температуры термообработки, почти в 9 раз сокращается продолжительность термообработки, а изделия имеют в 1,6-2 раза ниже среднюю плотность, на 20-35% ниже теплопроводность и пониженную гидрофильность.

Данный способ позволяет утилизировать значительное количество дисперсно-волокнистых отходов с высоким содержанием пылевидных фракций.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1991 |

|

RU2018495C1 |

| Композиция для изготовления теплоизоляционного материала | 1990 |

|

SU1763417A1 |

| Конвейерный способ изготовления волокнистых теплоизоляционных материалов | 1982 |

|

SU1143716A1 |

| Способ изготовления минераловатных плит | 1980 |

|

SU962272A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКНИСТЫХ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 1997 |

|

RU2130001C1 |

| Способ изготовления волокнистых теплоизоляционных изделий | 1982 |

|

SU1143715A1 |

| ТЕПЛОИЗОЛЯЦИОННАЯ МАССА | 1992 |

|

RU2057095C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1998 |

|

RU2203237C2 |

| Способ изготовления теплоизоляционных изделий | 1986 |

|

SU1397288A1 |

| Способ изготовления строительныхиздЕлий | 1979 |

|

SU798078A1 |

Изобретение относится к производству строительных материалов и может быть использовано при производстве теплоизоляционных изделий на основе органических волокон и связующего на основе жидкого стекла. Изобретение позволяет снизить теплопроводность, среднюю плотность и повысить гидрофобность теплоизоляционного материала, снизить начальную влажность и продолжительность термообработки формовочной массы путем смешения волокнистого наполнителя с распыленным связующим при соотношении волокнистого наполнителя к связующему 1 : 1,1 - 1,2 в высокооборотном смесителе, пропускания далее пропитанной массы через разрыхляюще-расчесывающее устройство и формования волокнистого ковра. Способ позволяет расширить сырьевую базу в производстве теплоизоляционных материалов путем использования дисперсно-волокнистых отходов валяльно-войлочных производств ("очесы", "КНОП", "песика", "угары" и др. ) с содержанием пылевидных фракций до 35 - 42 мас. % . 1 з. п. ф-лы, 1 табл.

Авторы

Даты

1994-05-30—Публикация

1991-04-01—Подача