1 . ;.

Изобретение относится к строитель нь7М материалам и может быть использовано при производстве теплозвукоизоляционных изделий на основе микеральных волокон и различных связуйщих.

Известен способ формования тёплоэвукоизоляционных материалов путем нанесения волокон минеральной ваты.на ленту движущегося транспортера 0 последующей пропитки минераловатного ковра раствором синтетического связующего. Излишки связующего удаляю при подпрессовке ковра или вакУУШ рованием 1 .:

Известный способ не позволяет пог лучать изделия достаточно высокой прочности и жесткости. Повышенная влажность отформованных заготовок (до 350%) усложняет процесс термообработки, вызывает высокий раскол теплоносителя.

Известен также способ формования волокнистого теплозвукоизоляционного материала, заключающийся в укладке гидромассы из волокна и водимой суспензии крахмала, уплотнения с отжимом избытка крахмальной суспензии с последующей тепловой обработкой в течение 24-36 ч 2.

Указанный способ позволяет применять ограниченное количество связующих , главным образом крахмальные или синтетические, что связано с тет, что существующий способ Формования изделий может быть применен только для композиций, раствор связующих в которых имеет условную вязкость, близкую к единице, т.е. для композиций с

d низким содержанием сухого остатка связки, не обеспечивающим достатрчной прочности и жесткости изделий. Недостатком известного способа является также высокая продолжительsность и, следовательно, энергоемкость процесса тепловой обработки.

Все описанные вьиие технологии изготовления волокнистых материалов из гидромасс предусматривают формова0ние выливанием ее в форму или иа конвейер, требуют длительной т.ермообработки и не обеспечивают изделиям достаточной прочности и жесткости.

Наиболее близким к предлагаемому

5 является способ изготовления строительных изделий, заключающийся в приготовлении сырьевой смеси на основе минерального наполнителя и связхющего, -в подаче ее сжатый воздухом иа

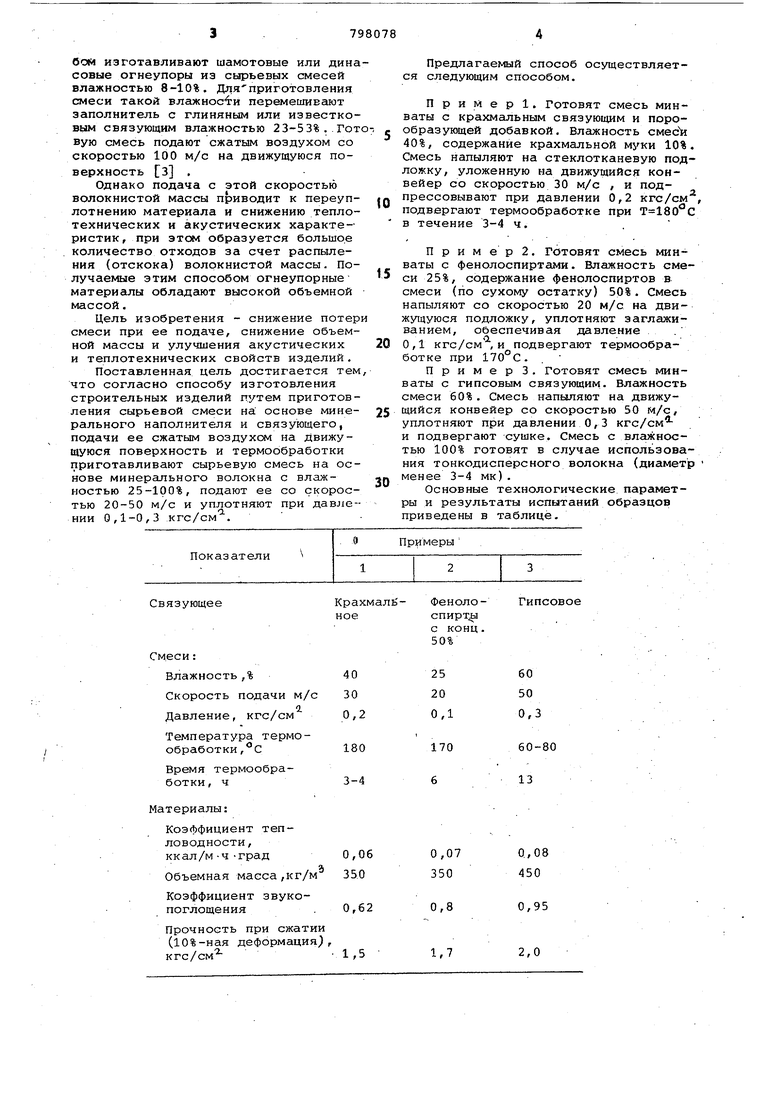

0 движущуюся поверхность. Этим спосовс 1 изготавливают шамотовые или дин совые огнеупоры из сырьевых смесей влажностью 8-10%. Дляприготовления смеси такой влажности перемешивают заполнитель с глиняным или известко вым связующим влажностью 23-53% . .Го вую смесь подают сжатым воздухом со скоростью 100 м/с на движущуюся поверхность з . Однако подача с этой скоростью волокнистой массы приводит к переуп лотнению материала и снижению тепло технических и акустических характеристик, при этсм образуется большое количество отходов за счет распыления (отскока) волокнистой массы. Получаемые этим способом огнеупорные материалы обладают высокой объемной массой. Цель изобретения - снижение потер смеси при ее подаче, снижение объемной массы и улучшения акустических и теплотехнических свойств изделий, Поставленная цель достигается тем что согласно способу изготовления строительных изделий путем приготовления сырьевой смеси на основе минерального наполнителя и связующего, подачи ее сжатым воздухом на движущуюся поверхность и термообработки приготавливают сырьевую смесь на основе минерального волокна с влажностью 25-100%, подают ее со скоростью 20-50 м/с и уплотняют при давлении 0,1-0,3 кгс/см. Предлагаемый способ осуществляется следующим способом. Пример. Готовят смесь минваты с крахмальным связующим и порообразующей добавкой. Влажность смесй 40%, содержание крахмальной муки 10%. Смесь напыляют на стеклотканевую подложку, уложенную на движущийся конвейер со скоростью 30 м/с , и подпрессовывают при давлении 0,2 кгс/см, подвергают термообработке при в течение 3-4 ч. П р и м е р 2. Готовят смесь минваты с фенолоспиртами. Влажность смеси 25%, содержание фенолоспиртов в смеси (по сухому остатку) 50%. Смесь напыляют со скоростью 20 м/с на движу1цуюся подложку, уплотняют заглаживанием, обеспечивая давление 0,1 кгс/см, и подвергают термообработке при 170°С. . Пример 3. Готовят смесь минваты с гипсовым связующим. Влажность смеси 60% . Смесь напыляют на движущийся конвейер со скоростью 50 м/с, уплотняют при давлении 0,3 кгс/см и подвергают сушке. Смесь с влажностью 100% готовят в случае использования тонкодисперсного волокна (диаметр менее 3-4 мк). Основные технологические параметры и результаты испытаний образцов приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления керамоволокнистых изделий | 1980 |

|

SU948986A1 |

| Способ приготовления сырьевой смесидля зВуКОизОляциОННОгО МАТЕРиАлА | 1979 |

|

SU833915A1 |

| Сырьевая смесь для изготовления теплоизоляционного материала | 1978 |

|

SU686256A1 |

| Способ изготовления теплозвукоизоляционных изделий | 1979 |

|

SU874716A1 |

| ФУТЕРОВОЧНОЕ ТЕПЛОИЗОЛЯЦИОННОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2135434C1 |

| Сырьевая смесь для изготовления декоративно-акустического материала | 1979 |

|

SU783292A1 |

| Сырьевая смесь для изготовления теплоизоляционных минераловатных изделий | 1989 |

|

SU1719344A1 |

| Сырьевая смесь для изготовления декоративно-акустического материала | 1982 |

|

SU1133251A1 |

| Способ изготовления минераловатных плит повышенной жесткости | 1990 |

|

SU1765133A1 |

| Способ изготовления трехслойных изоляционных плит | 1981 |

|

SU1025706A1 |

меси:

Влажность ,%40

Скорость подачи м/с 30

л

Давление, кгс/см 0,2

Температура термообработки,с 180

Время термообработки, ч3-4

атериалы:

Коэффициент тепловодности,

ккал/м-ч-град 0,06

Л

Объемная масса,кг/м 350

Коэффициент звукопоглощения . 0,62

Прочность при сжатии (10%-ная деформация, кгс/см 1,5

60 50 0,3

60-80 13

0,08 450

0,95 2,0 5798 Изделия, изготавливаемые по предлагаемому способу, имеют более низкую объемную массу (в 2-3 раза), хорошие теплотехнические, механические и акустические характеристики. Формула изобретения Способ изготовления строителыих изделий путем приготовления оьфьевой смеси на .основе 1 нерального напелнйтеля и связующего, подачи ее ежатым воздухом на движу1цуюся поверхность и термообработки, о т я и чающийся тем, что, с целью 0786 снижения потери смеси при ее подаче, снижения объемной массы и улучшения акустических и теплотехнических свойств изделий, приготавливаютсырье вую массу на основе минерального в6-локна с влажностью 25-100%, подают ее со скоростью 20-50 м/с и уплотняют при давлении 0,1-0,3 кгс/см. Источники информации. принятые во внимание при экспертизе . 1. Авторское свидетельство СССР 537058, кл-. С 04 В 43/02, 1976. 2. Авторское свидетельство СССР 243475, кл. С 04 В 43/02, 1965. 3. Авторское свидетельство СССР 41893, кл. В 28 В 1/10, 1936.

Авторы

Даты

1981-01-23—Публикация

1979-03-15—Подача