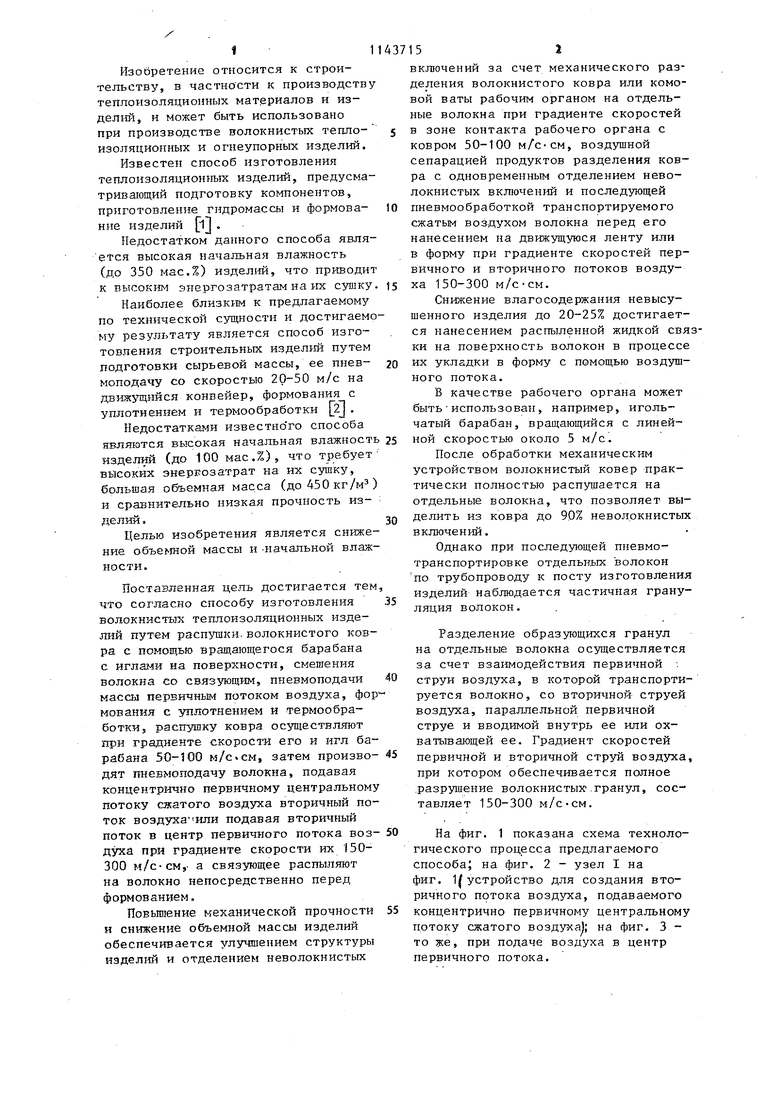

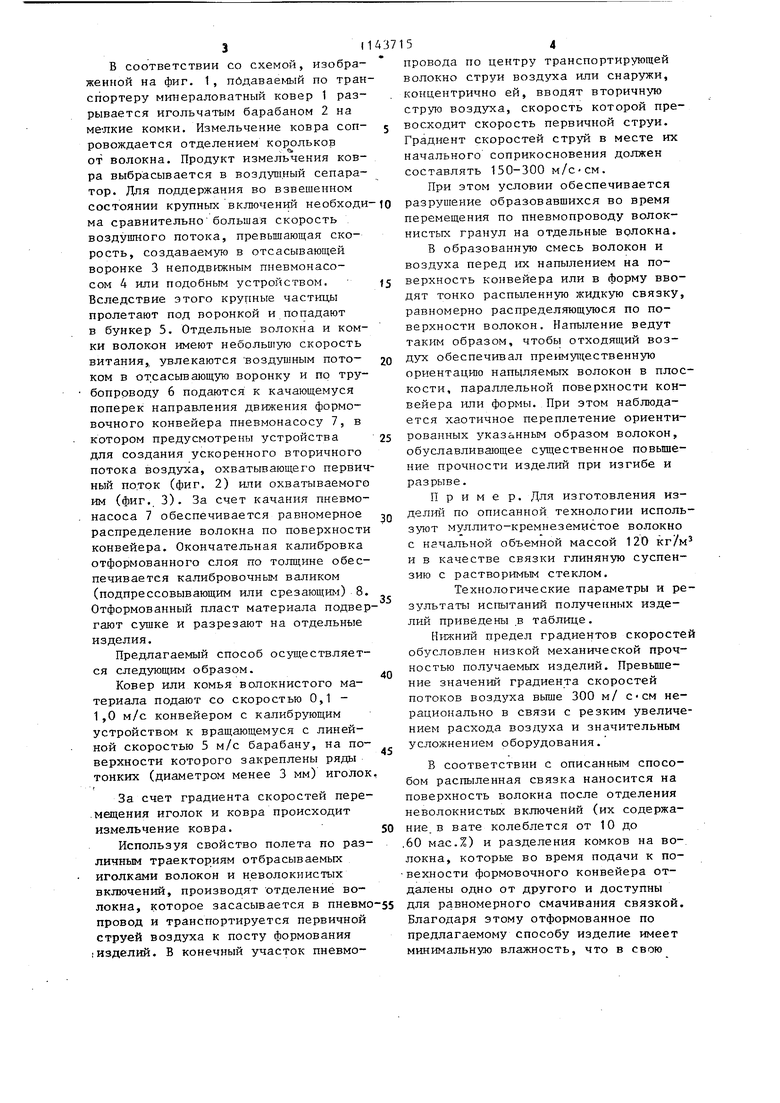

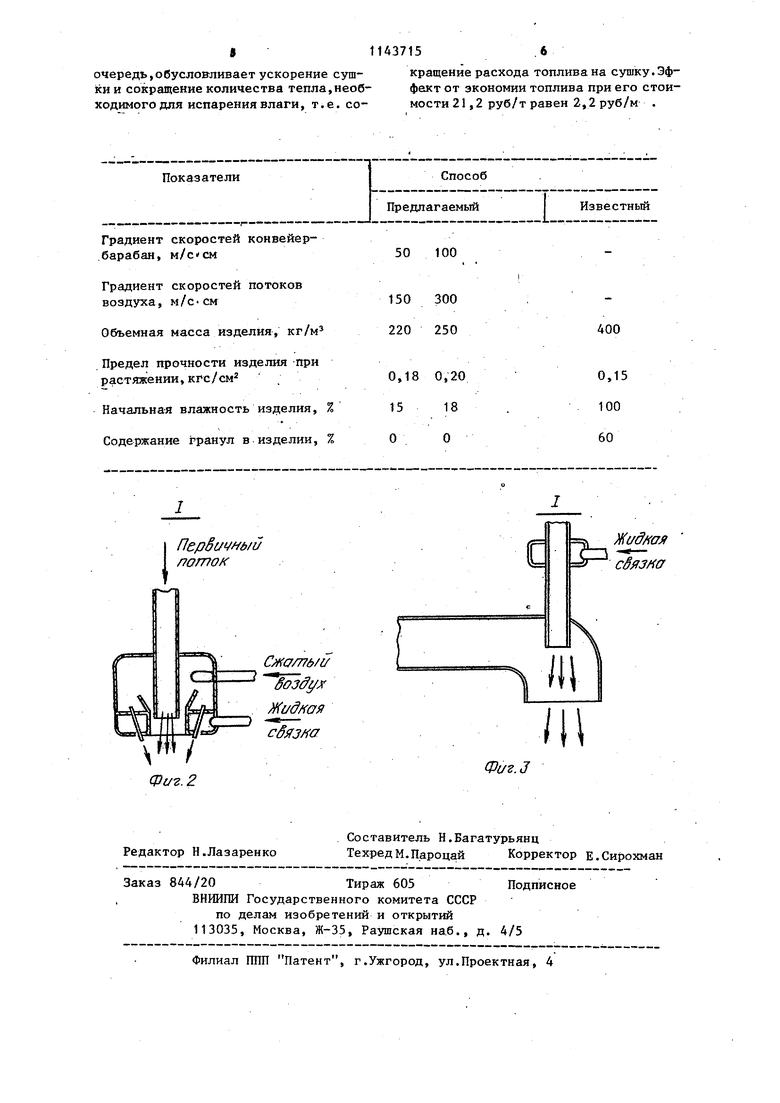

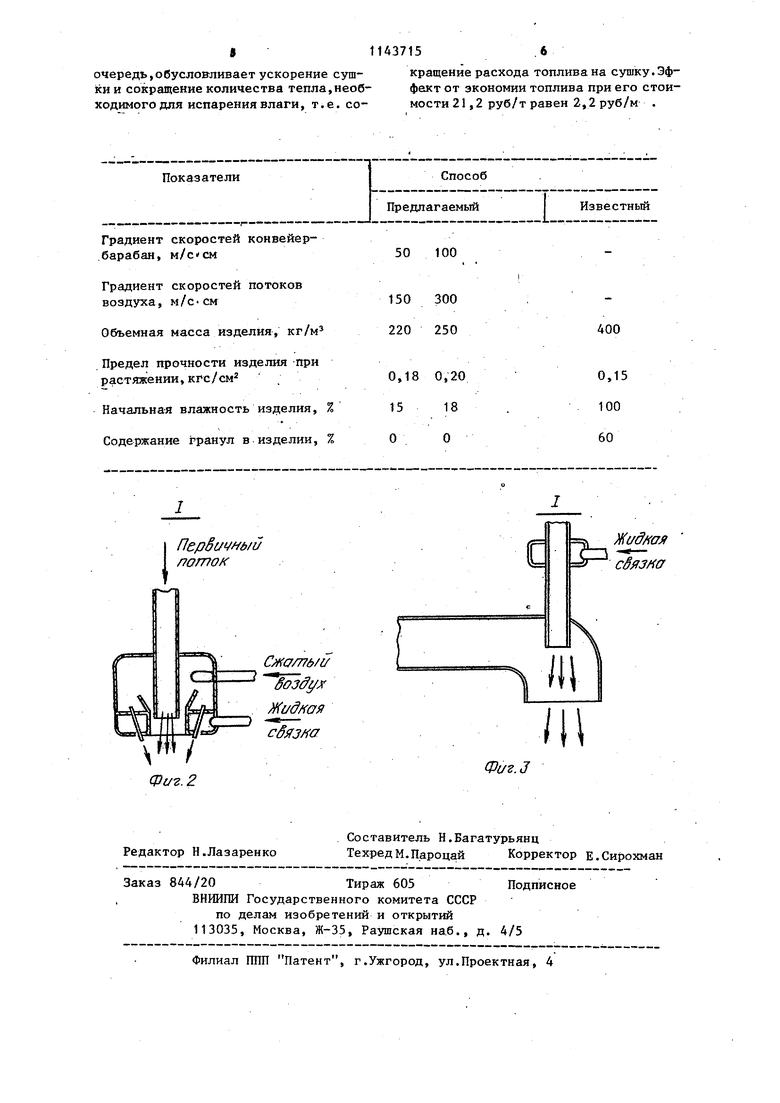

« Изобретение относится к строительству, в частности к производств теплоизоляционных материалов и изделий, и может быть использовано при производстве волокнистых теплоизоляционных и огнеупорных изделий. Известен способ изготовления теплоизоляционных изделий, предусма тривающий подготовку компонентов, приготовление гидромассы и формование изделий ll , Недостатком данного способа явля ется высокая начальная влажность (до 350 мас.%) изделий, что приводи к высоким энергозатратам на их сушку Наиболее близким к предлагаемому по технической сущности и достигаем му результату является способ изготовления строительных изделий путем подготовки сырьевой массы, ее пневмоподачу со скоростью 20-50 м/с на движущийся конвейер, формования с уплотнением и термообработки 2. Недостатками известного способа являются высокая начальная влажност изделий (до 100 мас.%), что требует высоких энергозатрат на их сушку, большая объемная масса (до450кг/мЗ и сравнительно низкая прочность изделий. Целью изобретения является сниже ние объеьтой массы и -начальной влаж ности. Постазленная цель достигается тем что согласно способу изготовления волокнистых теплоизоляционных изделий путем распушки.волокнистого ковра с помощью вращающегося барабана с иглами на поверхности, смешения волокна со связующим, пневмоподачи массы первичным потоком воздуха, фор мования с уплотнением и термообработки, распушку ковра осуществляют при градиенте скорости его и игл барабана 50-100 м/с«см, затем производят пневмоподачу волокна, подавая концентрично первичному центральному потоку сжатого воздуха вторичный поток воздухаИЛИ подавая вторичный поток в центр первичного потока воздуха при градиенте скорости их 150300 м/с-см, а связующее распыляют на волокно непосредственно перед формованием. Повышение механической прочности и снижение объемной массы изделий обеспечивается улучшением структуры изделий и отделением неволокнистых 15 включений за счет механического разделения волокнистого ковра или комовой ваты рабочим органом на отдельные волокна при градиенте скоростей в зоне контакта рабочего органа с ковром 50-100 м/с-см, воздушной сепарацией продуктов разделения ковра с одновременным отделением неволокнистых включений и последующей пневмообработкой транспортируемого сжатым воздухом волокна перед его нанесением на движущуюся ленту или в форму при градиенте скоростей первичного и вторичного потоков воздуха 150-300 м/с-см. Снижение влагосодержания невысушенного изделия до 20-25% достигается нанесением распыленной жидкой связки на поверхность волокон в процессе их укладки в форму с помощью воздушного потока. В качестве рабочего органа может бытьиспользован, например, игольчатый барабан, вращающийся с линейной скоростью около 5 м/с. После обработки механическим устройством волокнистый ковер практически полностью распушается на отдельные волокна, что позволяет выделить из ковра до 90% неволокнистых включений. Однако при последующей пневмотранспортировке отдельных волокон по трубопроводу к посту изготовления изделий наблюдается частичная грануляция волокон. Разделение образующихся гранул на отдельные волокна осуществляется за счет взаимодействия первичной . струи воздуха, в которой транспортируется волокно, со вторичной струей воздуха, параллельной первичной струе и вводимой внутрь ее или охватывающей ее. Градиент скоростей первичной и вторичной струй воздуха, при котором обеспечивается полное .разрушение волокнистых .гранул, составляет 150-300 м/с-см. На фиг. 1 показана схема технологического процесса предлагаемого способа; на фиг. 2 - узел I на иг. 1( устройство для создания вторичного потока воздуха, подаваемого концентрично первичному центральному отоку сжатого воздуха); на фиг. 3 то лее, при подаче воздуха в центр первичного потока. 3 в соответствии со схемой, изображенной на фиг. 1, подаваемый по тран спортеру минераловатный ковер 1 разрывается игольчатым барабаном 2 на мелкие комки. Измельчение ковра сопровождается отделением корольков от волокна. Продукт измельчения ковра выбрасывается в воздуп НЬ Й сепаратор. Для поддержания во взвешенном состоянии крупных включений необходи ма сравнительнобольшая скорость воздушного потока, превышающая скорость, создаваемую в отсасывающей воронке 3 неподвижным пневмонасосом 4 или подобным устройством, Вследствие этого крупные частицы пролетают под воронкой и попадают в бункер 5. Отдельные волокна и комки волокон имеют небольшую скорость витания,, увлекаются воздушным потоком в от.сасывающую воронку и по трубопроводу 6 подаются к качающемуся поперек направления движения формовочного конвейера пневмонасосу 7, в котором предусмотрены устройства для создания ускоренного вторичного потока воздуха, охватывающего первич ный поток (фиг, 2) или охватываемого им (фиг, 3). За счет качания пневмонасоса 7 обеспечивается равномерное распределение волокна по поверхности конвейера. Окончательная калибровка отформованного слоя по толщине обеспечивается калибровочным валиком (подпрессовывающим или срезающим) 8. Отформованный пласт материала подвер гают сушке и разрезают на отдельные изделия. Предлагаемый способ осуществляется следующим образом. Ковер или комья волокнистого материала подают со скоростью 0,1 1,0 м/с конвейером с калибрующим устройством к вращающемуся с линейной скоростью 5 м/с барабану, на поверхности которого закреплены ряды тонких (диаметром менее 3 мм) иголок За счет градиента скоростей пере.мещения иголок и ковра происходит измельчение ковра. Используя свойство полета по различным траекториям отбрасываемых иголками волокон и неволокнистых включений, производят отделение волокна, которое засасывается в пневмо провод и транспортируется первичной струей воздуха к посту формования изделий. В конечный участок пневмо154провода по центру транспортирующей волокно струи воздуха или снаружи, концентрично ей, вводят вторичную струю воздуха, скорость которой превосходит скорость первичной струи. Градиент скоростей струй в месте их начального соприкосновения должен составлять 150-300 м/с-см. При этом условии обеспечивается разрушение образовавшихся во время перемещения по пневмопроводу волокнистых гранул на отдельные волокна. В образованную смесь волокон и воздуха перед их напылением на поверхность конвейера или в форму вводят тонко распыленную жидкую связку, равномерно распределяющуюся по поверхности волокон. Напыление ведут таким образом, чтобы отходящий возДУ обеспечивал преимущественную ориентацию напыляемых волокон в плоскости, параллельной поверхности конвейера или формы. При этом наблюдается хаотичное переплетение ориентированных указанным образом волокон, обуславливающее существенное повышение прочности изделий при изгибе и разрыве. Приме р. Для изготовления изделт1 по описанной технологии используют муллито-кремнеземистое волокно с начальной объемной массой 120 кг/м и в качестве связки глиняную суспензию с растворимым стеклом. Технологические параметры и результаты испытаний полученных изделий приведены .в таблице. Нижний предел градиентов скоростей обусловлен низкой механической прочностью получаемых изделий. Превьппение значений градиента скоростей потоков воздуха вьш1е 300 м/ с-см нерационально в связи с резким увеличением расхода воздуха и значительным усложнением оборудования. В соответствии с описанным спосоом распыленная связка наносится на оверхность волокна после отделения еволокнистых включений (их содержаие. в вате колеблется от 10 до 0 мас.%) и разделения комков на воокна, которые во время подачи к поехности формовочного конвейера оталены одно от другого и доступны ля равномерного смачивания связкой. лагодаря этому отформованное по редлагаемому способу изделие имеет инимальную влажность, что в свою

очередь,обусловливает ускорение сушки и сокращение количества тепла,необходимого для испарения влаги, т.е. сокращение расхода топлива на сушку. Эффект от экономии топлива при его стоимости 21,2 руб/т равен 2,2 руб/м .

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ ХОЛСТА ИЗ МИНЕРАЛЬНОГО СУПЕРТОНКОГО ВОЛОКНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2116270C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛОВАТНОГО КОВРА ИЗ БАЗАЛЬТОВОГО СУПЕРТОНКОГО ВОЛОКНА | 1995 |

|

RU2100299C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ ИЗ БАЗАЛЬТОВОГО СУПЕРТОНКОГО ВОЛОКНА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2255910C1 |

| Устройство для формования волокнистых теплоизоляционных плит | 1988 |

|

SU1544570A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1991 |

|

RU2013411C1 |

| Поточная линия для изготовления волокнистых теплоизоляционных плит | 1982 |

|

SU1096256A1 |

| Способ получения минеральных и металлических волокон из расплавов термоупругих вязкоактивных материалов | 1983 |

|

SU1318558A1 |

| Конвейерный способ изготовления волокнистых теплоизоляционных материалов | 1982 |

|

SU1143716A1 |

| Поточная линия для изготовления волокнистых теплоизоляционных плит | 1984 |

|

SU1333581A2 |

| Устройство для изготовления теплоизоляционных плит | 1980 |

|

SU948988A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКНИСтаХ ТЕШЮИЗОЛЯЦИОНШХ ИЗДЕЛИЙ путем распушки волокнистого ковра с помощью вращающегося барабана с иглами на поверхности, смешения волокна со связующим, пневмоподачи массы первичньм потоком воздуха, формования с уплотнением и термообработки, отличающийся тем, что, .с целью снижения объемной массы и начальной влажности, распушку.ковра осуществляют при градиенте скорости его и игл барабана 50 100 М/Ссм, затем производят пневмоподачу волокна, подавая концентрично :первичному центральному потоку сжатого воздуха вторичный поток воздуха или подавая вторичный поток в центр первичного потока воздуха при градиенте скорости их 150 300 М/Ссм, а связующее распыляют (Л на волокно непосредственно перед :формованием. . С тать/t/ Воздух 4 САЭ vj СП

Градиент скоростей конвейербарабан, М/Ссм

Градиент скоростей потоков

50 100

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Композиция для ищготовления теплоизоляции | 1975 |

|

SU570575A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления строительныхиздЕлий | 1979 |

|

SU798078A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1985-03-07—Публикация

1982-09-24—Подача