Изобретение относится к техническим устройствам для сушки и может быть использовано при сушке различных изделий в машиностроительной, химической, пищевой и других отраслях промышленности.

Известна сушильная установка, содержащая сушильную камеру, систему рециркуляции сушильного агента с распределительным коробом, размещенным внутри сушильной камеры и имеющим раздаточные отверстия для теплоносителя, и систему каталитической очистки газовых выбросов с теплообменником, который вместе с трубопроводом отвода газов расположен внутри распределительного короба.

Недостатком этой установки является низкая эффективность процесса сушки и неэкономичность ее работы. Первое обусловлено тем, что турбулентность выходящих из короба параллельных струй потока невысока. В местах их лобового соприкосновения с поверхностью изделия процесс сушки будет идти интенсивнее, чем в смежных областях (между струями). Это не может не отразиться на качестве высушиваемого покрытия, его долговечности. Неэкономичность обусловлена тем, что значительная часть тепла расходуется на разогрев изделия и это тепло бесполезно теряется, когда изделие удаляется из сушильной камеры.

Известна сушильная камера, содержащая корпус, установленный на его своде конвейер, снабженный защитным кожухом и несущий подвески для высушиваемых изделий, проходящие через выполненную в своде корпуса продольную щель, сообщающую полости корпуса и кожуха и имеющую тепловой затвор, и приточные воздуховоды с щелевыми соплами, причем сопла расположены по обе стороны щели с образованием с последней воздухо-воздушных инжекторов, служащих тепловым затвором.

Эта установка также имеет ряд существенных недостатков.

Во-первых, при конвейерной сушке торцы камеры открыты и потери тепла через них во много раз превышают потери тепла через продольную щель в своде.

Во-вторых, на подогрев эжектируемого воздуха затрачивается практически такое же количество тепла, как и то, что терялось бы с сушильным агентом, уходящим через щель. Эжектируемый воздух снижает температуру воздуха в камере, а это (чтобы выдержать требуемый температурный режим) требует подачи в камеру сушильного агента с более высокой температурой.

В итоге увеличиваются энергетические расходы.

Кроме того, интенсивность термической обработки изделия в этой камере невысока и неравномерна по поверхности, так как сушильный агент подается к изделиям в виде параллельных струй. Не используется тепло, затрачиваемое на разогрев изделий.

Цель изобретения - интенсификация процесса сушки и снижение энергозатрат.

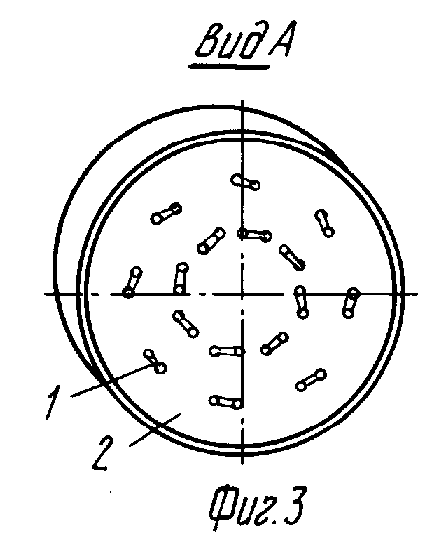

Для достижения этой цели в сушильной установке, содержащей камеру и приточные воздуховоды с соплами на передних панелях, размещенные на противоположных сторонах камеры, приточные воздуховоды расположены со смещением относительно друг друга по высоте камеры, сопла каждого из них установлены по концентрическим окружностям и с возможностью углового перемещения относительно передней панели, а камера снабжена тамбурами, подсоединенными к ее торцам и сообщенными между собой дополнительными воздуховодами через вентиляционную установку.

Такое выполнение сушильной установки позволяет интенсифицировать процесс сушки и сократить затраты энергии.

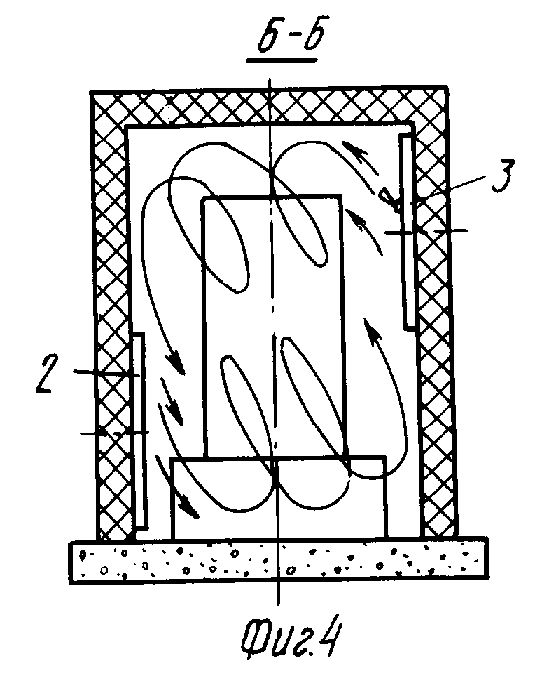

Первое достигается за счет того, что сопла в приточных воздуховодах установлены таким образом, чтобы выходящие из них струи сушильного агента образовали в совокупности вихрь. Если сопла, расположенные в разных концентрических окружностях, создают вихри разного направления вращения, то и в зонах между ними будут формироваться локальные вихри. Это позволит обеспечить высокотурбулентное перемещение (перемешивание) масс сушильного агента, равномерность температурного поля по камере и на поверхности изделия, что особенно важно, когда изделие имеет сложную конфигурацию. Этому же способствует и смещение по высоте противоположно установленных приточных воздуховодов. За счет этого дополнительно достигается вращение вихря вокруг горизонтальной оси камеры. Снижение затрат энергии на процесс сушки достигается тем, что тепло, поглощенное изделием в процессе его нагрева, частично используется для предварительного нагрева другого изделия перед его поступлением в сушильную камеру.

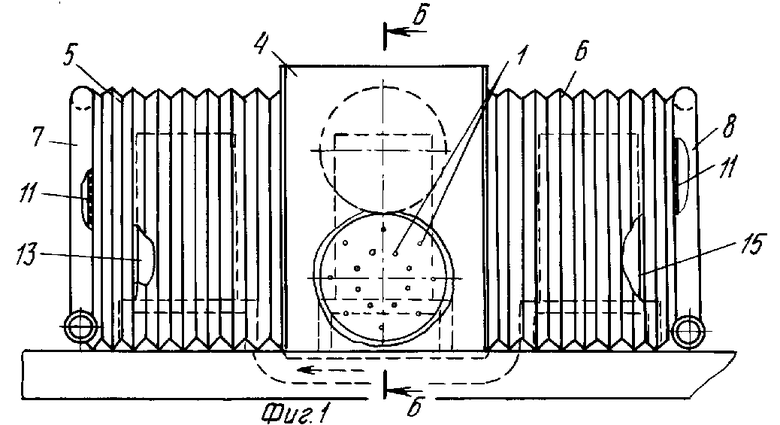

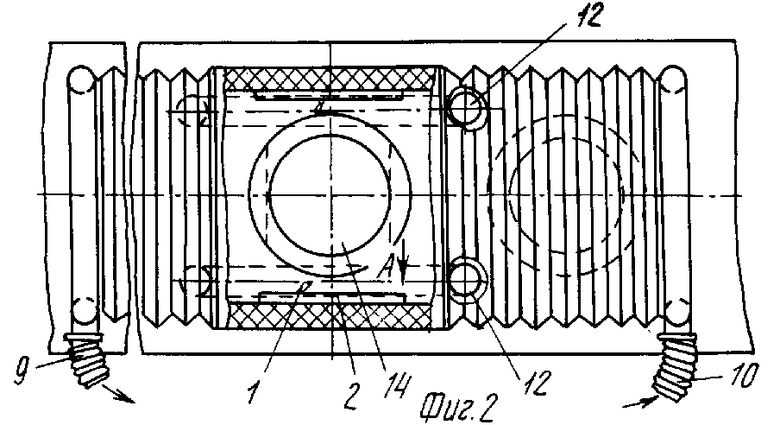

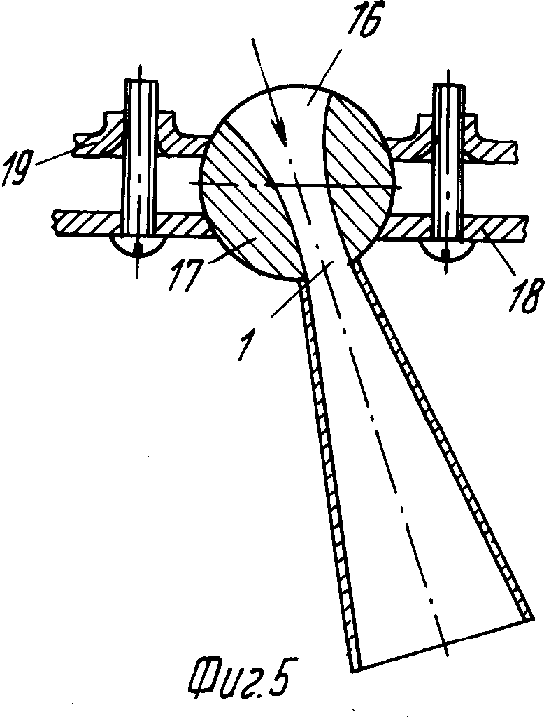

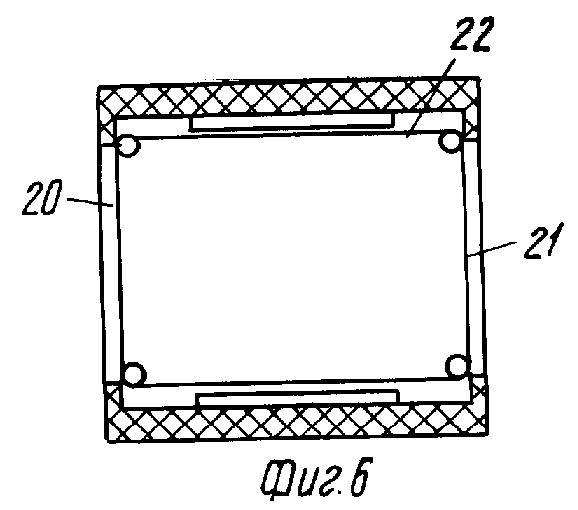

На фиг. 1 изображен общий вид сушильной установки (в плоскости перемещения изделий); на фиг. 2 - то же, вид сверху; на фиг. 3 - вид по стрелке А на фиг. 2; на фиг. 4 - разрез Б-Б на фиг. 1; на фиг. 5 - сопло в разрезе; на фиг. 6 - вариант выполнения сушильной камеры с перегородками в виде штор.

Сопла 1 приточных воздуховодов 2 и 3 расположены по концентрическим окружностям с возможностью углового перемещения относительно передней панели воздуховода. Воздуховоды 2 и 3 размещены в сушильной камере 4, к торцам которой примыкают раздвижные тамбуры 5 и 6 с коллекторами 7 и 8, которые посредством гофрированных шлангов 9 и 10 подсоединяются к воздуходувке (не показана). Причем шланг 10 является нагнетательным, а шланг 9 - всасывающим. Коллекторы 7 и 8 имеют перфорацию 11. Тамбуры 5 и 6 снизу соединяются между собой воздуховодами 12. Изделия13, 14 и 15 показаны соответственно во входном тамбуре 5, сушильной камере 4 и выходном тамбуре 6. Сужающаяся часть 16 сопла 1 выполнена в шаре 17 (сферическом шарнире), установленном с возможностью поворота в передней панели 18 воздуховодов 2 и 3, и в прижимном фланце 19. Сушильная камера 4 может быть выполнена с торцевыми перегородками в виде штор 20 и 21, установленных на тросах 22.

Сушильная установка работает следующим образом.

Теплоноситель, например горячий воздух, подаваемый от источника (не показан) по воздуховодам 2 и 3, выходит через сопла 1 в сушильную камеру 4, образуя концентрические вихри и обдувая изделие 14. За счет расположения воздуховодов 2 и 3 на разных уровнях дополнительно создается вращение вихря вокруг горизонтальной оси камеры 4. В это время шторы 20 и 21 закрыты. Во время сушки изделия 14 осуществляется и циркуляция воздуха посредством другой воздуходувки (не показана) между тамбурами 5 и 6. Посредством этой воздуходувки воздух по шлангу 9 отсасывается из тамбура 5 и по шлангу 10 подается в коллектор 8, откуда через перфорацию 11 поступает в тамбур 6, обдувая горячее изделие 15, уже прошедшее сушку, нагревается и по воздуховоду 12 поступает в тамбур 5, отдавая часть своего тепла изделию 13, поступающему на сушку. Охлажденный воздух через перфорацию 11 в коллекторе 7 и шланг 9 поступает к воздуходувке.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для термической обработки движущегося материала | 2016 |

|

RU2617216C1 |

| Сушильная установка | 1986 |

|

SU1374010A1 |

| Линия для окрашивания изделий | 1986 |

|

SU1407572A1 |

| Установка для конвективной сушки плоских изделий | 1985 |

|

SU1302816A1 |

| Установка для окраски и сушки крупногабаритных изделий | 1989 |

|

SU1741921A1 |

| РАСПЫЛИТЕЛЬНАЯ СУШИЛКА С АКУСТИЧЕСКОЙ ФОРСУНКОЙ | 2007 |

|

RU2337287C1 |

| Установка для окрашивания и сушки изделий | 1982 |

|

SU1026843A1 |

| АКУСТИЧЕСКАЯ РАСПЫЛИТЕЛЬНАЯ СУШИЛКА | 2007 |

|

RU2337289C1 |

| СУШИЛКА ДЛЯ МЕХОВЫХ ШКУР | 1993 |

|

RU2067621C1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ И СУШКИ ЛАКОКРАСОЧНЫХ ПОКРЫТИЙ | 1990 |

|

RU2011429C1 |

Использование: при сушке различных изделий в машиностроительной, химической, пищевой и других отраслях промышленности. Сущность изобретения: интенсификация процесса сушки и снижение энергозатрат обеспечивается размещением приточных воздуховодов со смещением относительно друг друга по высоте камеры. При этом сопла на передней панели каждого воздуховода установлены по концентрическим окружностям и с возможностью углового перемещения относительно передней панели, а камера снабжена тамбурами, подсоединенными к ее торцам и сообщенными между собой через вентиляционную установку при помощи дополнительных воздуховодов. Тамбуры могут быть выполнены раздвижными. При работе установки обеспечивается высокая турбулентность потока теплоносителя и использование тепла, поглощенного изделием в процессе сушки. 1 з. п. ф-лы, 6 ил.

Авторы

Даты

1994-05-30—Публикация

1991-06-24—Подача