Изобретение относится к механической обработке давлением листового материала с помощью валков специальной формы и предназначено для использования в черной металлургии, транспортном, тракторном и сельскохозяйственном машиностроении и судостроении при изготовлении сварных прямошовных труб из серповидных исходных заготовок.

Целью изобретения является повышение качества трубной заготовки за счет предупреждения ее скручивания относительно продольной оси, обусловленного серповидностью исходной заготовки.

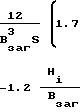

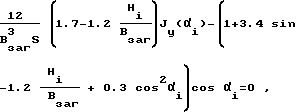

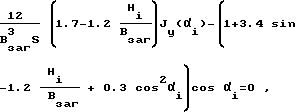

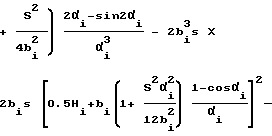

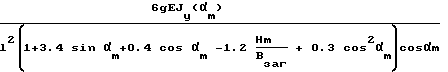

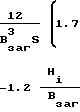

Цель достигается тем, что при формовке полосы с плоскими центральными и двумя промежуточными участками в черновых и центральным участком в предчистовых технологических формующих переходах, гибке периферийного участка полосы по дуге окружности в черновых формующих переходах, гибкие промежуточного участка полосы в предчистовых технологических формующих переходах по дуге окружности с радиусом, превышающим радиус изгиба периферийного участка полосы в последнем черновом технологическом формующем переходе, последующем искривлении центрального участка полосы до соприкосновения кромок и получения овала с большей осью, нормальной плоскости формовки, сварке кромок полосы продольным швом и получении трубы требуемой формы путем редуцирования в задающем технологическом переходе серповидную исходную заготовку располагают симметрично относительно оси формовки, в m-ом черновом формующем переходе одновременно перемещают полосу с плоскими центральным и промежуточными участками и с периферийными участками, каждый из которых изогнут по дуге окружности, в поперечном направлении в сторону вогнутой кромки исходной заготовки, прикладывают поперечное сжимающее усилие к кромке полосы перпендикулярно ее торцу со стороны выпуклой кромки исходной заготовки и догибают периферийные участки полосы до получения в осевой плоскости упомянутого чернового перехода симметричного расположения поперечного сечения полосы относительно оси формовки и равных периферийных участков полосы с углом изгиба αm, равным 0,95-1,05 первого отличного от корня уравнения -

- .

. 4 sin αi+0.4 cos αi-

4 sin αi+0.4 cos αi-

0 < αi≅  , (1) где i - номер чернового формующего перехода;

, (1) где i - номер чернового формующего перехода;

m - номер чернового формующего перехода, в котором перемещают полосу с плоскими центральным и промежуточными участками и с периферийными участками, каждый из которых изогнут по дуге окружности, в поперечном направлении в сторону вогнутой кромки исходной заготовки;

αi - номинальный угол изгиба периферийного участка полосы в i-ом черновом технологическом формующем переходе;

Bзаг - ширина исходной заготовки;

s - толщина металла исходной заготовки;

Hi - суммарная ширина плоских центрального и обоих промежуточных участков полосы в i-ом черновом технологическом формующем переходе; H

H b

b

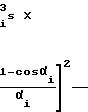

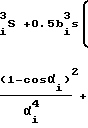

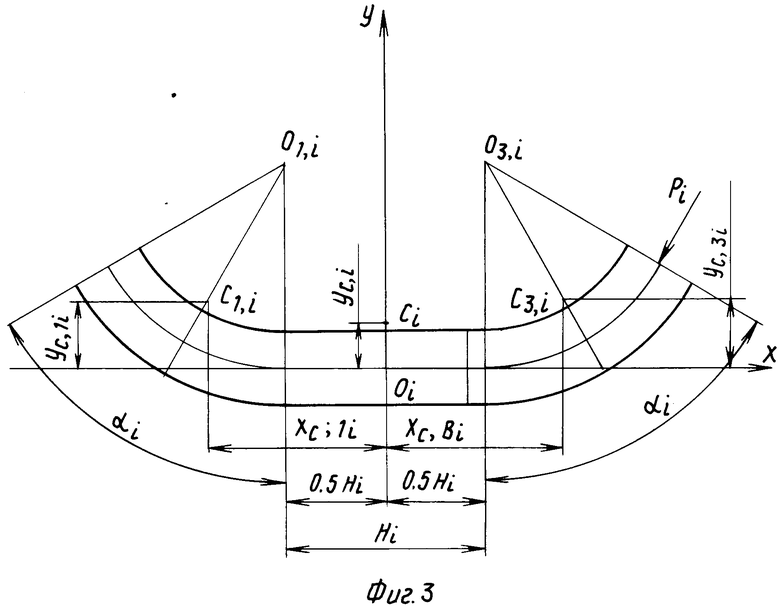

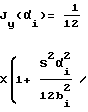

главный центральный осевой момент инерции поперечного сечения полосы с плоскими центральным и промежуточными участками и с периферийными участками, каждый из которых изогнут по дуге окружности, относительно оси, нормальной к плоскости формовки, в i-ом черновом формующем переходе;

bi - ширина периферийных участков полосы в i-ом черновом формующем переходе;

α m - угол изгиба периферийного участка полосы в m-ом черновом формующем переходе, а в (m-1)-ом формующем переходе, одновременно с прикладыванием поперечного сжимающего усилия к кромке полосы перпендикулярно ее торцу со стороны вогнутой кромки исходной заготовки, перемещают полосу в поперечном направлении в сторону выпуклой кромки исходной заготовки до получения в осевой плоскости (m+1)-го формующего перехода симметричного расположения поперечного сечения полосы относительно оси формовки.

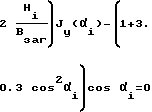

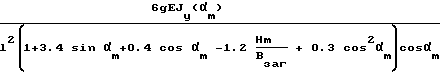

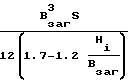

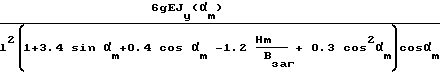

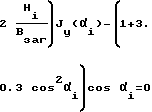

Кроме того, величину поперечного сжимающего усилия Pm, приложенного к кромке полосы с плоскими центральными и промежуточными участками, и с периферийными участками/ каждый из которых изогнут по дуге окружности/ перпендикулярно ее торцу со стороны выпуклой кромки исходной заготовки в m-том черновом технологическом формующем переходе/ вычисляют по формуле

Pm =  , (2) где Pm - поперечное сжимающее усилие, приложенное к кромке полосы с плоскими центральным и промежуточным участками и с периферийными участками, каждый из которых изогнут по дуге окружности, перпендикулярно ее торцу со стороны выпуклой кромки исходной заготовки в m-ом черновом формующем переходе;

, (2) где Pm - поперечное сжимающее усилие, приложенное к кромке полосы с плоскими центральным и промежуточным участками и с периферийными участками, каждый из которых изогнут по дуге окружности, перпендикулярно ее торцу со стороны выпуклой кромки исходной заготовки в m-ом черновом формующем переходе;

g - удельная серповидность исходной заготовки (серповидность исходной заготовки на длине 1 м);

Е - модуль упругости первого рода материала исходной заготовки;

Jу(αm) - главный центральный осевой момент инерции поперечного сечения полосы с плоскими центральным и промежуточными участками и с периферийными участками, каждый из которых изогнут по дуге окружности, относительно оси, нормальной к плоскости формовки, в m-ом черновом формующем переходе;

l - расстояние между m-ым черновым формующим и (m-1)-ым технологическим переходами;

Hm - суммарная ширина плоских центрального и обоих промежуточных участков полосы в m-ом черновом формующем переходе.

При этом в черновых технологических формующих переходах периферийные участки полосы формуют с постоянным по переходам радиусом изгиба.

При изготовлении трубной заготовки из серповидной исходной заготовки происходит скручивание полосы относительно продольной оси вследствие несимметричности распределения металла по поперечному сечению полосы. Для получения трубной заготовки должного качества в этом случае необходимо обеспечить симметричное расположение металла полосы относительно оси профилирования, что в предлагаемом способе обеспечивается поперечными смещениями полосы в m-ом черновом и (m-1)-ом формующих переходах.

При изготовлении трубной заготовки из серповидной исходной заготовки согласно предлагаемому способу поперечное сжимающее усилие Pm, приложенное к кромке полосы с плоскими центральным и двумя промежуточными участками перпендикулярно торцу кромки полосы со стороны выпуклой кромки исходной заготовки в m-ом черновом технологическом формующем переходе, обеспечивает поперечное смещение полосы в направлении вогнутой кромки исходной заготовки до получения в осевой плоскости этого чернового перехода симметричного расположения поперечного сечения полосы относительно оси формовки и равных периферийных участков полосы. Поперечное сжимающее усилие Pmуравновешивается силами трения, возникающими при поперечном смещении полосы в калибре валков, и внутренними напряжениями, возникающими при изгибе полосы. Величина сил трения минимальна для плоской полосы и увеличивается с увеличением угла изгиба периферийного участка полосы αm(при прочих равных условиях). Величина внутренних напряжений при изгибе с увеличением угла изгиба αm уменьшается (при заданном прогибе), поскольку при этом уменьшаются и главный осевой момент сопротивления поперечного сечения полосы и его главный осевой момент инерции. Поэтому существует такое значение угла изгиба периферийного участка полосы αm, при котором значение поперечного сжимающего усилия Pm минимально.

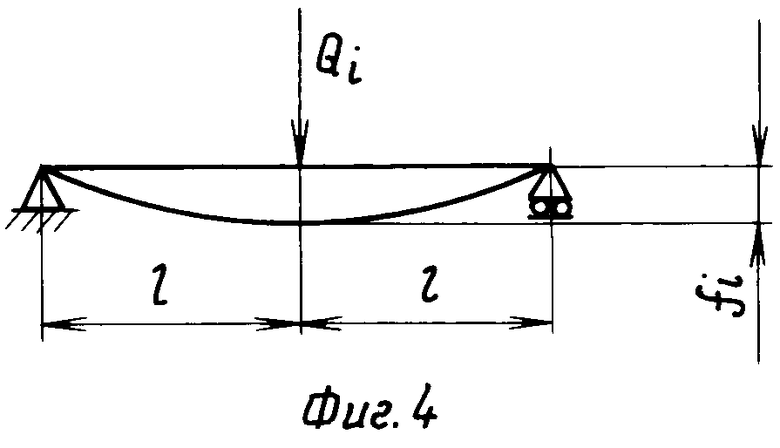

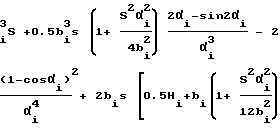

Расчетной схемой полосы в трех расположенных друг за другом технологических переходах является двухопорная балка длиной 2l, нагруженная сосредоточенным усилием Qi посередине пролета. В этом случае согласно зависимостям сопротивления материалов (см., например, книгу В.И.Феодосьев. Сопротивление материалов - 8-е изд., стереотип. - М.: Наука. Физматгиз, 1979, с. 145-146)

fi=  , (3) где fi - прогиб балки под силой Qi (поперечное перемещение полосы в i-ом технологическом переходе).

, (3) где fi - прогиб балки под силой Qi (поперечное перемещение полосы в i-ом технологическом переходе).

На основании геометрических соотношений

fi = gl; (4)

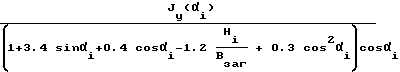

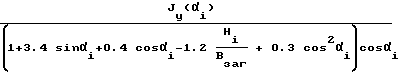

Qi = PiF (αi) cos αi, (5) где F(α i) - эмпирическая зависимость, учитывающая сопротивление перемещению полосы в фигурной щели калибра валков в i-ом технологическом переходе; Pi - поперечное сжимающее усилие/ приложенное в i-ом технологическом переходе к кромке полосы со стороны выпуклой кромки исходной заготовки.

В результате экспериментальных исследований установлено/ что

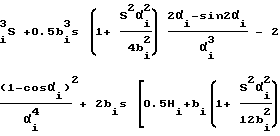

F(αi)=1+3.4 sinαi+0.4 cosαi-1.2  + 0.3 cos2αi (6)

+ 0.3 cos2αi (6)

Из (3) - (6) имеем

Pi=  ·

·  . (7)

. (7)

Поперечное сжимающее усилие Pi будет минимальным в случае/ когда = C, (8) где С - константа.

= C, (8) где С - константа.

Величину константы С определим, подставляя αi = 0 в (8)

C=  . (9)

. (9)

Из (8) и (9) следует

(1)

Следовательно, поперечное сжимающее усилие Pi будет минимальным в том переходе, в котором угол αi удовлетворяет уравнению (1).

При изготовлении трубной заготовки из серповидной исходной заготовки согласно предлагаемому способу в осевом сечении задающего технологического перехода серповидную исходную заготовку располагают симметрично относительно оси формовки. В черновых технологических формующих переходах изгибают периферийные участки полосы по дуге окружности с внутренним радиусом  - 0,5s. Поскольку исходная заготовка серповидна, то в осевых поперечных сечениях всех черновых формующих переходов, начиная со второго и по (m-1)-ый включительно, полоса будет расположена несимметрично относительно оси формовки, что приводит к отформовке периферийных участков полосы различных размеров.

- 0,5s. Поскольку исходная заготовка серповидна, то в осевых поперечных сечениях всех черновых формующих переходов, начиная со второго и по (m-1)-ый включительно, полоса будет расположена несимметрично относительно оси формовки, что приводит к отформовке периферийных участков полосы различных размеров.

При изготовлении неравнополочных гнутых профилей проката путем подгибки полок различной ширины на одинаковые углы возникает неуравновешенный формоизменяющий момент, уравновешивание которого после выхода профиля из последней клети сопровождается скручиванием профиля относительно продольной оси с большей полки на меньшую (см., например, справочник Производство и применение гнутых профилей проката. Под ред. И.С.Тришевского - М.: Металлургия, 1975, С. 190). Аналогично этому в черновых формующих переходах по (m-1)-ый включительно при формовке периферийных участков полосы различных ширин по дугам окружностей с одинаковыми внутренними радиусами также возникает неуравновешенный формоизмеряющий момент Mr, направленный с периферийного элемента со стороны выпуклой кромки исходной серповидной заготовки на периферийный элемент со стороны вогнутой кромки исходной серповидной заготовки.

Момент поперечного сжимающего усилия Pm, приложенного к кромке полосы со стороны выпуклой кромки исходной серповидной заготовки перпендикулярно ее торцу в m-ом черновом формующем переходе, относительно центра тяжести осевого поперечного сечения полосы лишь частично уравновешивается неуравновешенным формоизменяющим моментом Mr, моментом сил трения и моментом внутренних напряжений от изгиба полосы в поперечном направлении относительно того же центра тяжести; для полного уравновешивания момента поперечного сжимающего усилия Pm необходимо в (m+1)-ом формующем переходе приложить поперечное сжимающее усилие к кромке полосы со стороны вогнутой кромки исходной серповидной заготовки перпендикулярно ее торцу. Это усилие обеспечивает не только уравновешивание момента поперечного сжимающего усилия Pm/ но и поперечное перемещение полосы в сторону выпуклой кромки исходной серповидной заготовки до получения в осевой плоскости (m+1)-го формующего перехода симметричного расположения поперечного сечения полосы относительно оси формовки/ целесообразность чего доказана ранее.

Таким образом, при изготовлении трубной заготовки из серповидной исходной заготовки согласно предлагаемому способу в полосе создается такое напряженно-деформированное состояние металла/ которое компенсирует недостатки формы исходной заготови и обеспечивает достижение цели - повышение качества трубной заготовки за счет предупреждения ее скручивания относительно продольной оси/ обусловленного серповидностью исходной заготовки.

Величину поперечного сжимающего усилия Pm / приложенного к кромке полосы со стороны выпуклой кромки исходной заготовки в m-ом черновом формующем переходе/ опредплим/ подставляя αi=αm в (7)

Pm =  . (2)

. (2)

Таким образом, при изготовлении трубной заготовки из серповидной исходной заготовки согласно данному способу создаются благоприятные условия для снижения энергосиловых параметров процесса и износа валков, что позволяет получить дополнительный положительный эффект сверх предлагаемого.

Для обеспечения симметричного расположения серповидной исходной заготовки относительно оси формовки в задающем технологическом переходе необходимо и достаточно предусмотреть на профилегибочном агрегате возможность поперечного перемещения исходной заготовки путем давления вертикальных направляющих роликов на нее.

Для осуществления в m-ом черновом формующем переходе одновременного перемещения полосы с плоскими центральным и промежуточными участками и с периферийными участками, каждый из которых изогнут по дуге окружности с внутренним радиусом, равным  - 0,5s (где bm - ширина периферийного участка полосы в m-ом черновом формующем переходе), в поперечном направлении в сторону вогнутой кромки исходной заготовки, прикладывания поперечного сжимающего усилия к кромке полосы перпендикулярно ее торцу со стороны выпуклой кромки исходной заготовки и догибания периферийных участков полосы до получения в осевой плоскости упомянутого чернового перехода симметричного расположения поперечного сечения полосы относительно оси формовки и равных периферийных участков полосы с углом изгиба αm необходимо и достаточно предусмотреть формовку плоских центрального и промежуточных участков общей шириной Hm в цилиндрических валках, формовку периферийных участков, изогнутых по дуге окружности с внутренним радиусом, равным

- 0,5s (где bm - ширина периферийного участка полосы в m-ом черновом формующем переходе), в поперечном направлении в сторону вогнутой кромки исходной заготовки, прикладывания поперечного сжимающего усилия к кромке полосы перпендикулярно ее торцу со стороны выпуклой кромки исходной заготовки и догибания периферийных участков полосы до получения в осевой плоскости упомянутого чернового перехода симметричного расположения поперечного сечения полосы относительно оси формовки и равных периферийных участков полосы с углом изгиба αm необходимо и достаточно предусмотреть формовку плоских центрального и промежуточных участков общей шириной Hm в цилиндрических валках, формовку периферийных участков, изогнутых по дуге окружности с внутренним радиусом, равным  - 0,5s, в торроидальных валках и закрытие калибра. При формовке полосы из серповидной исходной заготовки ее выпуклая кромка упирается в ограничительный бурт, вследствие чего возникает реактивное сжимающее усилие, под воздействием которого полоса перемещается в поперечном направлении в сторону вогнутой кромки исходной заготовки на вышеуказанную величину, после чего полоса занимает симметричное положение относительно плоскости, проходящей через ось формовки перпендикулярно плоскости формовки.

- 0,5s, в торроидальных валках и закрытие калибра. При формовке полосы из серповидной исходной заготовки ее выпуклая кромка упирается в ограничительный бурт, вследствие чего возникает реактивное сжимающее усилие, под воздействием которого полоса перемещается в поперечном направлении в сторону вогнутой кромки исходной заготовки на вышеуказанную величину, после чего полоса занимает симметричное положение относительно плоскости, проходящей через ось формовки перпендикулярно плоскости формовки.

Для осуществления в (m+1)-ом формующем переходе одновременного перемещения полосы в поперечном направлении в сторону выпуклой кромки исходной заготовки до получения в осевой плоскости (m+1)-го формующего перехода симметричного расположения поперечного сечения полосы относительно оси формовки и прикладывания поперечного сжимающего усилия к кромке полосы перпендикулярно ее торцу со стороны вогнутой кромки исходной заготовки необходимо и достаточно при разработке технологии предусмотреть закрытие калибра (m+1)-го формующего перехода. При формовке полосы в этом переходе процесс будет повторять качественно процесс в m-ом черновом формующем переходе, отличаясь от него лишь величиной и направлением поперечного перемещения полосы в калибре валков и поперечного сжимающего усилия, поскольку теперь полоса упрется в ограничительный бурт валка со стороны вогнутой кромки исходной заготовки.

Выбор граничных значений отношения угла изгиба αm периферийного участка полосы в m-ом черновом формующем переходе к первому, отличному от нуля корню уравнения (1) обусловлен ощутимой величиной относительного повышения износа валков, принятой 10% , при формовке полосы с углом изгиба периферийного участка полосы, отличным от первого, отличного от нуля корня уравнения (1). При формовке полосы в m-ом черновом формующем переходе с указанным отношением, меньшим 0,95 и большим 1,05, износ ограничительных буртов валков заметно увеличивается (т. е. более, чем на 10% от величины износа этих же буртов при отношении, равном единице).

Проведенный анализ предлагаемого способа изготовления трубной заготовки свидетельствует, что положительный эффект при осуществлении изобретения будет получен благодаря совокупности целесообразных действий и оптимальному режиму профилирования.

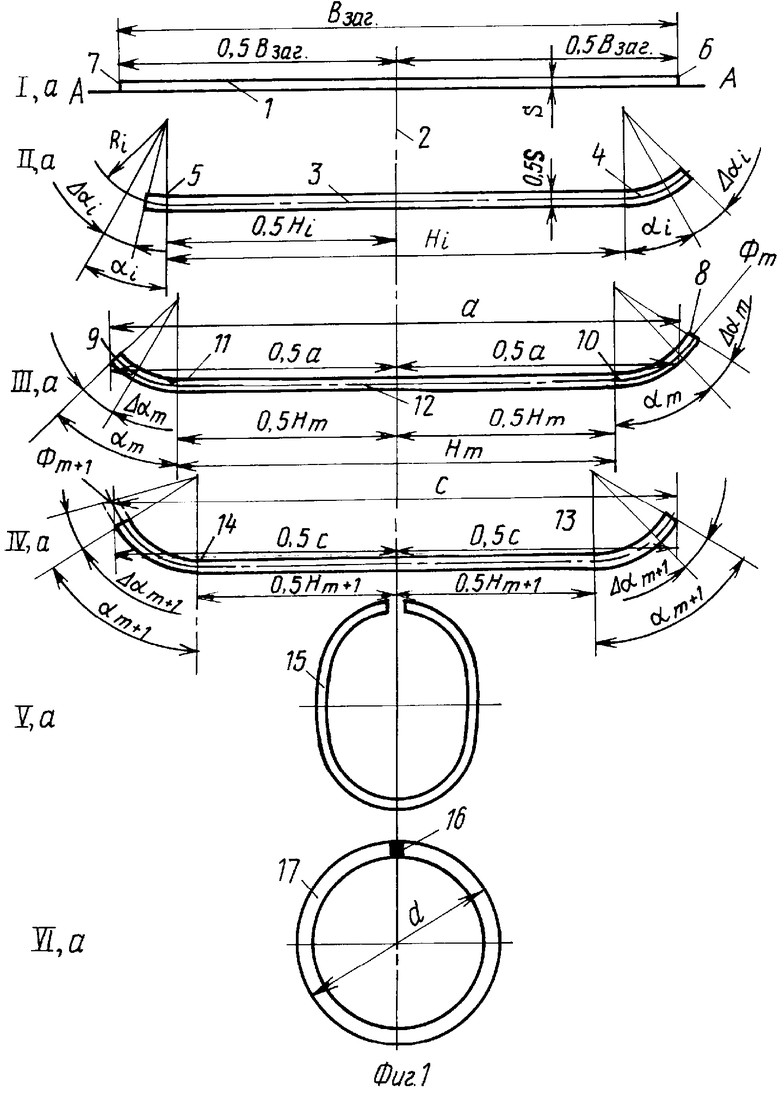

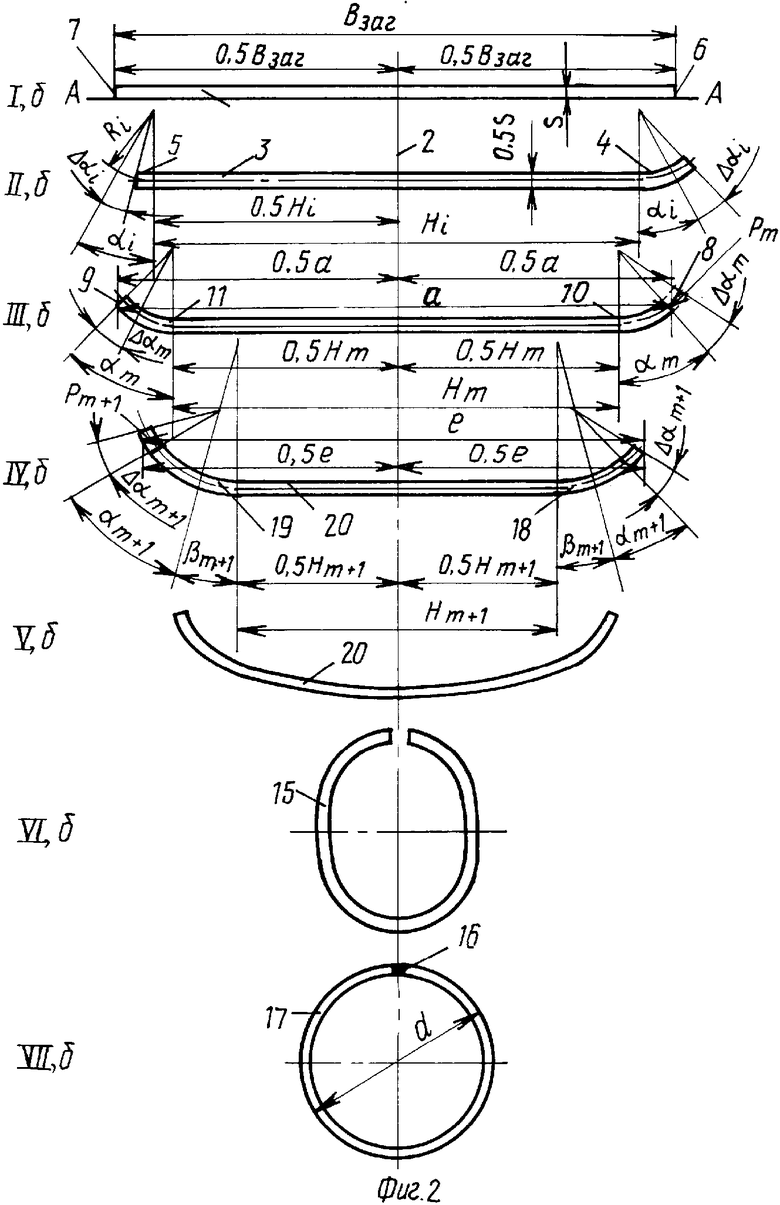

На фиг. 1 изображена технологическая схема формовки круглой трубы согласно предлагаемому способу для случая, когда (m+1)-ый формующий переход является черновым; на фиг. 2 - технологическая схема формовки круглой трубы согласно предлагаемому способу для случая, когда (m+1)-ый формующий переход является предчистовым; на фиг. 3 - схема для определения координат центра тяжести и главного центрального осевого момента инерции поперечного сечения полосы с плоскими центральным и промежуточными участками и с периферийными участками, каждый из которых изогнут по дуге окружности, относительно оси, нормальной к плоскости формовки, в i-ом черновом технологическом формующем переходе; на фиг. 4 - схема для определения зависимости между поперечным сжимающим усилием и поперечным смещением полосы в i-ом черновом технологическом формующем переходе.

При изготовлении трубной заготовки согласно описываемому способу при формовке полосы с плоскими центральным и двумя промежуточными участками в черновых и центральным участком в предчистовых технологических формующих переходах, гибкие периферийного участка полосы по дуге окружности в черновых технологических формующих переходах, гибке промежуточного участка полосы в предчистовых технологических формующих переходах по дуге окружности с радиусом, превышающим радиус изгиба периферийного участка полосы в последнем черновом технологическом формующем переходе, последующем изменением формы центрального участка полосы до соприкосновения кромок и получения овала с большей осью, нормальной плоскости формовки, сварке кромок полосы продольным швом и получении трубы требуемой формы путем редуцирования в задающем технологическом переходе серповидную исходную заготовку располагают симметрично относительно оси формовки, в m-ом черновом формующем переходе одновременно перемещают полосу с плоскими центральным и промежуточными участками и с периферийными участками, каждый из которых изогнут по дуге окружности, в поперечном направлении в сторону вогнутой кромки исходной заготовки прикладывают поперечное сжимающее усилие к кромке полосы перпендикулярно ее торцу со стороны выпуклой кромки исходной заготовки и догибают периферийные участки полосы до получения в осевой плоскости упомянутого чернового перехода симметричного расположения поперечного сечения полосы относительно оси формовки и равных периферийных участков полосы с углом изгиба αm равным 0,95-1,05 первого отличного от нуля корня уравнения αi+0.4cosαi-

αi+0.4cosαi-

(1) где i - номер чернового формующего перехода;

m - номер чернового формующего перехода, в котором перемещают полосу с плоскими центральным и промежуточными участками и с периферийными участками, каждый из которых изогнут по дуге окружности, в поперечном направлении в сторону вогнутой кромки исходной заготовки;

αi - номинальный угол изгиба периферийного участка полосы в i-ом черновом формующем переходе;

Bзаг - ширина исходной заготовки;

s - толщина металла исходной заготовки;

Hi - суммарная ширина плоских центрального и обоих промежуточных участков полосы в i-ом черновом технологическом формующем переходе;  H

H 1

1

главный центральный осевой момент инерции поперечного сечения полосы с плоскими центральным и промежуточными участками и с периферийными участками, каждый из которых изогнут по дуге окружности, относительно оси/ нормальной к плоскости формовки в i-ом черновом формующем переходе;

bi - ширина периферийного участка полосы в i-ом черновом формующем переходе; а в (m+1)-ом формующем переходе одновременно перемещают полосу в поперечном направлении в сторону выпуклой кромки исходной заготовки до получения в осевой плоскости (m+1)-го формующего перехода симметричного расположения поперечного сечения полосы относительно оси формовки/ и прикладывают поперечное сжимающее усилие к кромке полосы перпендикулярно ее торцу со стороны вогнутой кромки исходной заготовки.

Кроме того/ величину поперечного сжимающего усилия Pm/ приложенного к кромке полосы с плоскими центральными и промежуточными участками и с периферийными участками, каждый из которых изогнут по дуге окружности, перпендикулярно ее торцу со стороны выпуклой кромки исходной заготовки в m-ом черновом формующем переходе/ вычисляют по формуле Pm= , (2)

, (2)

где Pm- поперечное сжимающее усилие/ приложенное к кромке полосы центральным и промежуточными участками и с периферийными участками, каждый из которых изогнут по дуге окружности, перпендикулярно ее торцу со стороны выпуклой кромки исходной заготовки в m-ом черновом технологическом формующем переходе;

g - удельная серповидность исходной заготовки (серповидность исходной заготовки на длине 1 м);

Е - модуль упругости первого рода материала исходной заготовки;

Jу(αm) - главный центральный осевой момент инерции поперечного сечения полосы с плоскими центральным и промежуточными участками и с периферийными участками, каждый из которых изогнут по дуге окружности, относительно оси, нормальной к плоскости формовки, в m-ом черновом формующем переходе;

l - расстояние между m-ым черновым формующим и (m-1)-ым технологическим переходами;

Hm - суммарная ширина плоских центрального и обоих промежуточных участков полосы в m-ом черновом формующем переходе.

При этом в черновых и технологических формующих переходах периферийные участки полосы формуют с постоянным по переходам радиусом изгиба.

В осевом поперечном сечении задающего технологического перехода I,а располагают серповидную исходную заготовку 1 симметрично относительно оси формовки 2; при этом нижнюю плоскость исходной заготовки совмещают с плоскостью формовки А-А. В задающем переходе I,а серповидную исходную заготовку 1 перемещают вдоль стана.

В первых черновых технологических формующих переходах, начиная со второго и по (m-1)-ый включительно II,а одновременно перемещают полосу 3 вдоль профилегибочного стана и изгибают периферийные участки 4, 5 полосы по дуге окружности с внутренним радиусом Ri-0,5s (где Ri =  - радиус серединной поверхности периферийного участка полосы в i-ом технологическом формующем переходе, bi - ширина периферийного участка полосы в том же переходе). Поскольку исходная заготовка 1 серповидна, то полоса 3 будет расположена не симметрично относительно оси формовки 2 в осевых плоскостях первых черновых формующих переходов от второго по (m-1)-ый включительно II,а, что приводит к неравенству между собой периферийных участков 4, 5 полосы: периферийный участок 4 полосы 3 со стороны выпуклой кромки 6 серповидной исходной заготовки больше, чем периферийный участок 5 полосы 3 со стороны вогнутой кромки 7 исходной серповидной заготовки; угол изгиба периферийного участка 4 полосы 3 со стороны выпуклой кромки 6 исходной серповидной заготовки больше номинального значения этого угла αi на величину Δαi, тогда как угол изгиба периферийного участка 5 полосы 3 со стороны вогнутой кромки 7 серповидной исходной заготовки меньше номинального значения угла изгиба αi на ту же величину Δα i.

- радиус серединной поверхности периферийного участка полосы в i-ом технологическом формующем переходе, bi - ширина периферийного участка полосы в том же переходе). Поскольку исходная заготовка 1 серповидна, то полоса 3 будет расположена не симметрично относительно оси формовки 2 в осевых плоскостях первых черновых формующих переходов от второго по (m-1)-ый включительно II,а, что приводит к неравенству между собой периферийных участков 4, 5 полосы: периферийный участок 4 полосы 3 со стороны выпуклой кромки 6 серповидной исходной заготовки больше, чем периферийный участок 5 полосы 3 со стороны вогнутой кромки 7 исходной серповидной заготовки; угол изгиба периферийного участка 4 полосы 3 со стороны выпуклой кромки 6 исходной серповидной заготовки больше номинального значения этого угла αi на величину Δαi, тогда как угол изгиба периферийного участка 5 полосы 3 со стороны вогнутой кромки 7 серповидной исходной заготовки меньше номинального значения угла изгиба αi на ту же величину Δα i.

В m-ом черновом формующем переходе III,а одновременно прикладывают поперечное сжимающее усилие Pm к кромке 8 полосы со стороны выпуклой кромки 6 исходной серповидной заготовки 1 перпендикулярно торцевой плоскости кромки 8, перемещают полосу 3 в поперечном направлении в сторону вогнутой кромки 7 исходной серповидной заготовки 1 и догибают периферийные участки 4, 5 полосы до получения в осевой плоскости m-го чернового формующего перехода симметричного расположения поперечного сечения полосы 3 относительно оси формовки 2 и равных периферийных участков полосы с углом изгиба αm, равным 0,95-1,05 первого отличного от нуля корня уравнения (1): расстояния от кромок 8,9 полосы до оси формовки 2 равны 0,5а при общем расстоянии между кромками 8,9 полосы, равном а; расстояние от концов 10,11 плоского участка 12 полосы до оси формовки 2 равны 0,5 Hm при общей ширине плоского участка 12 полосы, равным Hm.

В (m+1)-ом черновом формующем переходе IV,а одновременно перемещают полосу с плоскими центральным и промежуточными участками и изогнутыми по дуге окружности периферийными участками в поперечном направлении в сторону выпуклой кромки 6 исходной серповидной заготовки 1 до получения в осевой плоскости (m+1)-го чернового формующего перехода симметричного расположения поперечного сечения полосы 3 относительно оси формовки 2, прикладывают поперечное сжимающее усилие Pm+1 к кромке 9 полосы 3 перпендикулярно ее торцу со стороны вогнутой кромки 7 исходной серповидной заготовки 1 и догибают периферийные участки 4,5 полосы до углов изгиба αm+1. При этом расстояния от кромок полосы до оси формовки 2 равнялось с при общем расстоянии между кромками полосы, равном с; расстояния от концов 13,14 плоского участка полосы до оси формовки 2 равнялись 0,5 Hm+1 при общей ширине этого участка Hm+1.

В следующих технологических формующих переходах доформовывают периферийные участки 4,5 полосы 3 до выбранных промежуточных значений угла изгиба и радиуса изгиба, изгибают промежуточные участки полосы по дуге окружности с радиусом, превышающим радиус изгиба периферийных участков 4,5 полосы в последнем черновом формующем переходе, искривляют центральный участок полосы до соприкосновения кромок 6,7 и получения овала 15 с большей осью, нормальной плоскости формовки А-А, сварку кромок полосы продольным швом 16 и получение трубы 17 требуемой формы путем редуцирования.

В случае, когда (m+1)-ый формующий переход является предчистовым, характер действий с полосой в первых m черновых технологических формующих переходах 1,б-III,б не отличается от приведенного выше.

В (m+1)-ом предчистовом формующем переходе IV,б одновременно перемещают полосу с плоским центральным и изогнутыми по дуге окружности периферийными участками в поперечном направлении в сторону выпуклой кромки 6 исходной серповидной заготовки 1 до получения в осевой плоскости (m+1)-го предчистового формующего перехода симметричного расположения поперечного сечения полосы 3 относительно оси формовки 2, прикладывают поперечное сжимающее усилие Pm+1 к кромке 9 полосы 3 перпендикулярно ее торцу со стороны вогнутой кромки 7 исходной серповидной заготовки 1 и изгибают промежуточные участки 18, 19 полосы до углов изгиба Pm+1. При этом расстояние от кромок полосы до оси формовки составляет 0,5е при общем расстоянии между кромками полосы, равном е. Характер действий с полосой в следующих технологических формующих переходах V, б-VII, б не отличается от приведенного выше. При изготовлении трубных заготовок согласно предлагаемому способу необходимо вычислить величину поперечного сжимающего усилия Pm, приложенного к кромке полосы со стороны выпуклой кромки исходной заготовки в m-ом черновом формующем переходе. Для этого необходимо и достаточно в формулу (2) подставить числовые значения параметров g,E,l, αm,Hm,s,bm,Bзаг.

Предлагаемый способ может быть осуществлен с помощью устройства, содержащего комплект горизонтальных и вертикальных приводных и верхних неприводных валков, и устройства высокочастотной сварки продольного шва.

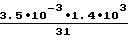

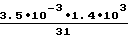

Так, например, при изготовлении круглой трубы диаметром d = 80 мм при толщине стенки s = 4 мм с прямым сварным швом из малоуглеродистой стали Ст3 согласно предлагаемому способу была использована исходная заготовка шириной Bзаг = 249 мм с удельной серповидностью g = 3,5 мм/м. На основании метода экспортных оценок приняли для m-го чернового формующего перехода bi = 41,0 мм, Hi = 168,0 мм. Решая уравнение (1) относительно αi при вышеуказанных размерах полосы и ее участков в этом переходе, нашли первый отличный от нуля корень уравнения (1): αi,к = 75o3'. Согласно формуле изобретения αm = (0,95-1,05) х αi,к = 71o18'-78о48'. Приняли αm = 75о.

Остальные параметры, необходимые для разработки технологии изготовления, были приняты по существующей технологии.

Опытное профилирование проводили на профилегибочном агрегате 2-8 х 100-600 с межклетьевым расстоянием l = 1400 мм.

В осевом поперечном сечении первого задающего перехода 1, а располагали серповидную исходную заготовку 1 симметричного относительно оси формовки 2; нижнюю плоскость исходной заготовки совмещали с плоскостью формовки А-А.

Во втором технологическом - черновом формующем переходе II,а одновременно перемещали полосу 3 вдоль профилегибочного стана и изгибали периферийные участки 4,5 полосы по дуге окружности с внутренним радиусом 29 мм на номинальный угол изгиба α2 = 45о. Вследствие серповидности исходной заготовки действительные углы изгиба периферийных участков 4,5 полосы оказались разными: угол изгиба периферийного участка 4 со стороны выпуклой кромки 6 исходной заготовки 1 был больше номинального значения α2 = 45о на величину Δα2=  =

=  = 0.158065≈ 9°3.5′, а угол изгиба периферийного участка 5 со стороны вогнутой кромки 7 исходной серповидной заготовки 1 - меньше номинального значения на величину Δα2.

= 0.158065≈ 9°3.5′, а угол изгиба периферийного участка 5 со стороны вогнутой кромки 7 исходной серповидной заготовки 1 - меньше номинального значения на величину Δα2.

В третьем технологическом - черновом формующем переходе III,а одновременно прикладывали поперечное сжимающее усилие P3(Pm = 2000 кгс) к кромке 8 полосы со стороны вогнутой кромки 6 исходной серповидной заготовки 1 перпендикулярно торцевой плоскости кромки 8, перемещали полосу 3 в поперечном направлении в сторону вогнутой кромки 7 исходной серповидной заготовки 1 и догибали периферийные участки 4,5 полосы до получения в осевой плоскости третьего чернового формующего перехода III,а симметричного расположения поперечного сечения полосы 3 относительно оси формовки 2 и равных периферийных участков полосы с углом изгиба α3 = αm = 75о. При этом внутренний радиус в обоих черновых формующих переходах равнялся 29 мм, расстояние между кромками 8 и 9 полосы равнялось 232,0 мм, расстояние от оси формовки 2 до кромок 8,9 полосы равнялось 116,0 мм.

В четвертом черновом формующем переходе IV,а одновременно перемещали полосу с плоским центральным и изогнутым по дуге окружности периферийными участками 4,5 в поперечном направлении в сторону выпуклой кромки 6 исходной серповидной заготовки 1 до получения в осевой плоскости четвертого чернового формующего перехода симметричного расположения поперечного сечения полосы 3 относительно оси формовки 2, прикладывали поперечное сжимающее усилие P4(Pm+1 = 1800 кгс) к кромке 9 полосы 3 перпендикулярно ее торцу со стороны вогнутой кромки 7 исходной серповидной заготовки 1 и догибали периферийные участки 4,5 полосы по дугам окружности с внутренним радиусом 29 мм до угла изгиба αm+1 = 76о. Расстояние между кромками полосы равнялось 230,0 мм, расстояния от оси формовки 2 до кромок полосы равнялось 115,0 мм.

В пятом-одиннадцатом чистовых формующих переходах искривляли центральный участок полосы до получения в одиннадцатом чистовом формующем переходе V, а готовой трубной заготовки 15 в виде овала с большей осью, нормальной плоскости формовки А-А, и со смыкающимися кромками.

На готовой трубной заготовке 15, изготовленной из серповидной исходной заготовки с удельной серповидностью 3,5 мм на 1 м длины согласно предлагаемому способу в случае, когда (m+1)-ый формующий переход является черновым, скручивание относительно продольной оси отсутствовало, а кромки были параллельными.

При получении круглой трубы из этой трубной заготовки сваривали кромки и редуцированием получали готовую трубу 17 в последнем технологическом формующем переходе VI,а.

При изготовлении трубной заготовки из серповидной исходной заготовки согласно предлагаемому способу в случае, когда (m+1)-ый формующий переход является предчистовым, порядок действий в первых трех переходах аналогичен описанному выше.

В осевом поперечном сечении первого технологического - задающего перехода 1, б располагали серповидную исходную заготовку 1 симметрично относительно оси формовки 2; нижнюю плоскость исходной заготовки совмещали с плоскостью формовки А-А.

Во втором черновом формующем переходе II,б одновременно перемещали полосу 3 вдоль стана и изгибали периферийные участки 4,5 полосы по дуге окружности с внутренним радиусом 29 мм на номинальный угол изгиба α2 = 45о. Вследствие серповидности исходной заготовки действительные углы изгиба периферийных участков 4,5 полосы оказались разными: угол изгиба периферийного участка 4 со стороны выпуклой кромки 6 исходной заготовки 1 был больше номинального значения α2= 45о на величину Δα2=  =

=  = 0.158065≈ 9°3.5′ , а угол изгиба периферийного участка 5 со стороны вогнутой кромки 7 исходной заготовки 1 - меньше номинального значения на величину Δα2.

= 0.158065≈ 9°3.5′ , а угол изгиба периферийного участка 5 со стороны вогнутой кромки 7 исходной заготовки 1 - меньше номинального значения на величину Δα2.

В третьем технологическом - черновом формующем переходе III,б одновременно прикладывали поперечное сжимающее усилие P3 (Pm = 2000 кгс) к кромке 8 полосы со стороны выпуклой кромки 6 исходной серповидной заготовки 1 перпендикулярно торцевой плоскости 8 кромки 6, перемещали полосу 3 в поперечном направлении в сторону вогнутой кромки 7 исходной серповидной заготовки 1 и догибали периферийные участки 4,5 полосы до получения в осевой плоскости третьего чернового технологического формующего перехода III,б симметричного расположения поперечного сечения полосы 3 относительно оси формовки 2 и равных периферийных участков полосы с углом изгиба α3 = αm= 75о. При этом внутренний радиус в обоих черновых формующих переходах равнялся 29 мм, расстояние между кромками 8 и 9 полосы равнялось 232,0 мм, расстояние от оси формовки 2 до кромок 8,9 полосы равнялось 116,0 мм.

В четвертом предчистовом формующем переходе IV,б одновременно перемещали полосу с плоским центральным и изогнутыми по дуге окружности периферийными участками 4,5 в поперечном направлении в сторону выпуклой кромки 6 исходной серповидной заготовки 1 до получения в осевой плоскости четвертого предчистового технологического формующего перехода симметричного расположения поперечного сечения полосы 3 относительно оси формовки 2, прикладывали поперечное сжимающее усилие P4(Pm+1 = 1800 кгс) к кромке 9 полосы 3 перпендикулярно ее торцу со стороны вогнутой кромки 7 исходной заготовки 1 и изгибали промежуточные участки 13, 14 полосы по дугам окружности с внутренним радиусом 66 мм, превышающим значение внутреннего радиуса изгиба периферийных участков 4,5 полосы в последнем черновом формующем переходе 29 мм, до углов изгиба 37о. Расстояние между кромками полосы равнялось 137,0 мм, расстояние от оси формовки 2 до кромок полосы равнялось 68,5 мм.

В пятом-десятом чистовых формующих переходах V,б-VI,б искривляли центральный участок 10 полосы до получения в десятом чистовом формующем переходе VI, б готовой трубной заготовки 11 в виде овала с большей осью, нормальной плоскости формовки А-А, и со смыкающимися кромками.

На готовой трубной заготовке 11, изготовленной из серповидной исходной заготовки с удельной серповидностью 3,5 мм на 1 м длины согласно предлагаемому способу в случае, когда (m+1)-ый формующий переход является предчистовым, скручивание относительно продольной оси отсутствовало, а кромки были параллельны.

При получении круглой трубы из этой трубной заготовки сваривали кромки и редуцированием получали готовую трубу 12 в последнем формующем переходе VII,б.

При изготовлении трубной заготовки для круглой трубы диаметром d = 80 мм при толщине стенки s = 4 мм согласно предлагаемому способу в третьем черновом технологическом формующем переходе прикладывали поперечное сжимающее усилие Pз = 2180 кгс, величину которого вычислили по формуле (2) при следующих числовых значениях параметров, входящих в эту формулу: g = 0,0035, E = 2 104 кгс/мм2, l = 1400 мм, αm = 75o, Iу(αm) = 5,15 106 мм4, Hm = 168 мм, Bзаг = 249 мм. Остальные технологические параметры были приняты согласно предлагаемому способу. На готовой трубной заготовке 15, изготовленной из серповидной исходной заготовки с удельной серповидностью 3,5 мм на 1 м длины согласно предлагаемому способу скручивание относительно продольной оси отсутствовало.

Для сопоставления качества была изготовлена трубная заготовка для круглой трубы диаметром 80 мм при толщине стенки s= 4 мм из серповидной исходной заготовки шириной Bзаг = 249 мм с удельной серповидностью g = 3,5 мм/м по способу-прототипу. Скручивание готовой трубной заготовки относительно продольной оси составляло 1,5-2о на 1 м длины, что исключало возможность сварки смыкающихся кромок исключало возможность сварки смыкающихся кромок прямым швом и получение круглой трубы.

Таким образом, согласно данным экспериментальной проверки на промышленном профилегибочном агрегате 2-8 х 100- 600 предлагаемый способ изготовления трубной заготовки позволяет в сравнении с прототипом повысить качество трубной заготовки за счет предупреждения скручивания относительно продольной оси, обусловленного серповидностью исходной заготовки (например, при изготовлении трубной заготовки для круглой трубы диаметром 80 мм при толщине металла 4 мм из исходной серповидной заготовки с удельной серповидностью 3,5 мм на 1 м длины скручивание готовой трубной заготовки, изготовленной согласно способу-прототипу, составляло 1,5-2о на 1 м длины, а скручивание трубной заготовки, изготовленной согласно предлагаемому способу, не наблюдалось).

Данный способ не оказывает отрицательного влияния на состояние окружающей среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ТРУБ С ПРОДОЛЬНЫМ ШВОМ | 1993 |

|

RU2049570C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 1993 |

|

RU2040988C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕСИММЕТРИЧНЫХ ГНУТЫХ ПРОФИЛЕЙ | 1992 |

|

RU2044584C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ ПРОКАТА | 1993 |

|

RU2039620C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ НЕРАВНОПОЛОЧНЫХ ШВЕЛЛЕРОВ | 1994 |

|

RU2071849C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ (ВАРИАНТЫ) | 1992 |

|

RU2106216C1 |

| Способ изготовления гнутых профилей | 1991 |

|

SU1811427A3 |

| СПОСОБ ЗАГРУЗКИ ДОМЕННОЙ ПЕЧИ | 1991 |

|

RU2022025C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ НЕРАВНОПОЛОЧНЫХ УГОЛКОВ | 1994 |

|

RU2071848C1 |

| Способ изготовления сортовых гнутых профилей | 1991 |

|

SU1819170A3 |

Использование: изготовление сварных труб с продольным швом из серповидных полос. Сущность изобретения: способ включает многопереходную формовку полосы с переменным поперечным сечением, в том числе с плоским центральным и изогнутым по дугам окружностей периферийными участками в калибрах, ориентированных вдоль оси формовки. Для обеспечения параллельности торцев кромок серповидных полос при сварке в двух промежуточных смежных переходах одновременно с формовкой профиля осуществляют поперечное перемещение плоской части полосы и тангенциальное - периферийных участков. Для этого прикладывают сжимающее усилие к торцевой поверхности выпуклой кромки полосы в m-м переходе и к вогнутой кромке в m + 1-м. Полосу перемещают до совмещения ее продольной оси с осью формовки. Задают угол изгиба полосы в m-м переходе. 4 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ТРУБ С ПРОДОЛЬНЫМ ШВОМ из серповидных полос, имеющих выпуклую и вогнутую кромки, включающий подачу полосы на формовку, многопереходную формовку полосы с переменной формой поперечного сечения, в том числе с плоским центральным участком и с периферийными участками, изогнутыми по дугам окружностей, в калибрах, ориентированных вдоль оси формовки, и сварку кромок продольным швом, отличающийся тем, что, с целью повышения качества сварных труб путем обеспечения параллельности торцев кромок при сварке шва, из уравнения -

- .

. 4

4 sin

sin  4

4 c

c s αi- ,

s αi- ,

где i - номер чернового перехода;

αi - номинальный угол изгиба периферийного участка полосы в i-м черновом переходе;

Bзаг - ширина исходной заготовки;

S - толщина металла исходной заготовки;

Hi - ширина плоского центрального участка полосы в i-м черновом переходе; H

H b

b

- главный центральный осевой момент инерции поперечного сечения с плоским центральным участком и с периферийными участками, каждый из которых изогнут по дуге одной окружности относительно оси, находящейся в плоскости формовки нормально к оси формовки, в i-м черновом переходе;

bi - ширина периферийного участка полосы в i-м черновом переходе,

определяют угол изгиба αm , равный 0,95 - 1,05 первого, отличного от нуля, корня этого уравнения, в m-м промежуточном черновом переходе, соответствующем углу изгиба αm , одновременно с формовкой полосы прикладывают поперечное сжимающее усилие к торцевой поверхности кромки формуемой полосы со стороны выпуклой кромки исходной заготовки, при этом перемещают центральный плоский участок полосы в поперечном направлении, а ее периферийные участки - в тангенциальном направлении в сторону вогнутой кромки исходной заготовки, а в (m + 1)-м промежуточном переходе одновременно с формовкой полосы прикладывают поперечное сжимающее усилие к торцевой поверхности кромки формуемой полосы со стороны вогнутой кромки исходной заготовки и перемещают центральный плоский участок полосы в поперечном направлении, а ее периферийные участки - в тангенциальном направлении в сторону выпуклой кромки исходной заготовки, причем m-м и (m + 1)-м промежуточных переходах полосу перемещают до получения в плоскости формовки соответствующего перехода симметричного расположения поперечного сечения формуемой полосы и равенства ее периферийных участков.

Авторы

Даты

1994-06-15—Публикация

1991-01-08—Подача