Изобретение относится к механической обработке давлением листового материала с помощью валков специальной формы и предназначено для использования в черной металлургии, транспортном, тракторном и сельскохозяйственном машиностроении и строительстве при изготовлении сварных прямошовных труб из серповидных исходных заготовок.

При производстве прямошовных сварных труб используется рулонная исходная заготовка; согласно стандартам ГОСТ 19903-74 "Сталь листовая горячекатаная" и ГОСТ 19904-74 "Сталь листовая холоднокатаная" серповидноcть стали, поставляемой в рулонах, не должна превышать 10 мм на длине 3 м. При формовке сварных труб из серповидной исходной заготовки происходит скручивание относительно продольной оси, что делает невозможной сварку кромок прямым швом и приводит к получению бракованных труб из-за невысокого качества сварного шва.

Известен способ непрерывной формовки полосы в трубную заготовку [1] согласно которому, с целью повышения качества сварного шва труб путем предотвращения скручивания продольного стыка кромок трубной заготовки относительно оси сварочного калибра одновременно с поперечным гибом полосы в предпоследних клетях формовочного стана трубную заготовку скручивают сначала в одну, а затем другую сторону относительно продольной оси стана, при этом величина деформации скручивания равна величине упругой деформации материала труб.

Недостатком этого аналога является то, что его применение при изготовлении сварных прямошовных труб из серповидных заготовок не обеспечивает должного качества трубных заготовок из-за непараллельности их кромок и скручивания продольного стыка кромок трубных заготовок относительно оси сварочного калибра, что делает невозможной качественную сварку кромок полосы прямым швом.

Известен также традиционный способ изготовления сварных прямошовных труб в валковых формовочных калибрах горизонтального и вертикального исполнения, согласно которому применяется операция постепенного изгиба полосы по дуге окружности переменного радиуса по переходам до соприкосновения кромок с последующей их сваркой [1]

Существенным недостатком второго аналога (как и первого) является то, что его применение при изготовлении сварных прямошовных труб из серповидных исходных заготовок не обеспечивает должного качества трубных заготовок из-за непараллельности их кромок и скручивания продольного стыка кромок трубных заготовок относительно оси сварочного калибра, что делает невозможной качественную сварку кромок полосы прямым швом. Указанный недостаток обусловлен отсутствием такого напряженно-деформированного состояния металла полосы, которое способствовало бы компенсации недостатка формы исходной заготовки при формовке трубной заготовки.

Наиболее близким по технической сущности к заявляемому является выбранный в качестве прототипа способ изготовления сварных труб и гнутых сварных профилей с продольным швом [3] согласно которому с целью повышения качества труб и профилей путем обеспечения параллельности торцев кромок при сварке шва при подаче полосы на формовку, многопереходной формовке полосы однорадиусного желобчатого типа в калибрах, ориентированных вдоль оси формовки, и сварке кромок продольным швом из уравнения

6 1+

1+

-

- 1+h sin

1+h sin  cos 0,5 αi= 0; 0 < αi≅ π

cos 0,5 αi= 0; 0 < αi≅ π

(1) где i номер чернового перехода;

αii угол изгиба полосы однорадиусного желобчатого типа в i-том черновом переходе;

Взаг ширина исходной заготовки;

S толщина металла исходной заготовки;

h 0,79 + 0,0462  эмпирический коэффициент, определяют угол изгиба полосы αm, равный 0,95-1,05 первого отличного от нуля корня этого уравнения, в m-том промежуточном черновом переходе, соответствующем углу изгиба αm, одновременно с формовкой полосы прикладывают поперечные сжимающие усилия к торцевой поверхности кромки формуемой полосы в m-том черновом переходе со стороны выпуклой кромки исходной заготовки, а в (m + 1)-ом черновом переходе со стороны вогнутой кромки исходной заготовки, перемещая полосу в тангенциальном направлении в m-том черновом переходе в сторону вогнутой кромки исходной заготовки, а в (m +1-ом черновом переходе в сторону выпуклой кромки исходной заготовки до получения в плоскости формовки соответствующего перехода симметричного расположения поперечного сечения формуемой полосы относительно оси формовки.

эмпирический коэффициент, определяют угол изгиба полосы αm, равный 0,95-1,05 первого отличного от нуля корня этого уравнения, в m-том промежуточном черновом переходе, соответствующем углу изгиба αm, одновременно с формовкой полосы прикладывают поперечные сжимающие усилия к торцевой поверхности кромки формуемой полосы в m-том черновом переходе со стороны выпуклой кромки исходной заготовки, а в (m + 1)-ом черновом переходе со стороны вогнутой кромки исходной заготовки, перемещая полосу в тангенциальном направлении в m-том черновом переходе в сторону вогнутой кромки исходной заготовки, а в (m +1-ом черновом переходе в сторону выпуклой кромки исходной заготовки до получения в плоскости формовки соответствующего перехода симметричного расположения поперечного сечения формуемой полосы относительно оси формовки.

Существенным недостатком способа-прототипа является то, что его применение при изготовлении сварных прямошовных труб из серповидных исходных заготовок в некоторых случаях не обеспечивает должного качества трубных заготовок из-за непараллельности их кромок и скручивания продольного стыка кромок трубных заготовок относительно оси сварочного калибра, что делает невозможной качественную сварку кромок полосы прямым швом. К таким случаям относятся случаи местной потери устойчивости кромок формуемой полосы.

Целью изобретения является повышение качества сварных труб с продольным швом из серповидных полос малой толщины (S ≅ 3,5 мм) с относительной серповидностью, превышающей 0,001S (где S толщина металла исходной заготовки в мм), путем предупреждения местной потери устойчивости кромок полосы для обеспечения параллельности торцев кромок при сварке шва.

Для достижения указанной цели при подаче полосы на формовку, многопереходной формовке полосы однорадиусного желобчатого типа в калибрах, ориентированных вдоль оси формовки, одновременном с формовкой полосы приложения поперечных сжимающих усилий к торцевой поверхности кромок формуемой полосы: в m-том черновом переходе со стороны выпуклой кромки исходной заготовки, а в (m + 1)-ом черновом переходе со стороны вогнутой кромки исходной заготовки, с перемещением полосы в тангенциальном направлении: в m-том черновом переходе в сторону вогнутой кромки исходной заготовки, а в (m + 1)-ом черновом переходе в сторону выпуклой кромки исходной заготовки, до получения в плоскости формовки соответствующего перехода симметричного расположения поперечного сечения формуемой полосы отно- сительно оси формовки и сварке кромок продольным швом, в (m + 1)-ом черновом переходе прикладывают поперечное сжимающее усилие к кромке полосы со стороны выпуклой кромки исходной заготовки и одновременно перемещают полосу в тангенциальном направлении относительно центра кривизны ее поперечного сечения до достижения положения кромки полосы со стороны выпуклой кромки исходной заготовки, соответствующего полярному углу, превышающему ее номинальный полярный угол, равный 0,5 αm-1, на угол Δαm-1= (0,3-0,4)×  где l межклетевое расстояние; Взаг ширина исходной заготовки; αm-1 угол изгиба полосы в (m-1)-ом черновом переходе.

где l межклетевое расстояние; Взаг ширина исходной заготовки; αm-1 угол изгиба полосы в (m-1)-ом черновом переходе.

При изготовлении трубной заготовки из серповидной исходной заготовки происходит скручивание полосы относительно продольной оси вследствие несимметричного распределения металла по поперечному сечению полосы относительно оси формовки при симметричном приложении усилий формовки. При получении трубной заготовки должного качества в этом случае необходимо обеспечить симметричное расположение металла полосы относительно оси формовки при несимметричном приложении усилий, что в способе прототипа обеспечивается тангенциальными перемещениями полосы в m-том и (m + 1)-ом черновых переходах до достижения и плоскости формовки перехода симметричного расположения поперечного сечения формуемой полосы под воздействием поперечных сжимающих усилий.

В некоторых случаях происходит местная потеря устойчивости кромки формуемой полосы в m-том черновом переходе под воздействием поперечного сжимающего усилия Рm. При этом

Рm > Рпр, (2) где Рm поперечное сжимающее усилие, приложенное к кромке формуемой полосы со стороны выпуклой кромки исходной заготовки в m-том черновом переходе при формовке трубной заготовки из серповидной исходной заготовки согласно способу-прототипу;

Рпр критическая сила потери местной устойчивости кромки полосы при форме поперечного сечения с углом изгиба полосы αm.

Наиболее целесообразным методом предупреждения местной потери устойчивости кромки полосы является осуществление тангенциального перемещения в сторону вогнутой кромки исходной заготовки до получения в плоскости формовки m-того чернового перехода симметричного расположения поперечного сечения формуемой полосы относительно оси формовки в два этапа в (m-1)-ом и (m-том черновых переходах. При этом поперечные сжимающие усилия Рm-1' и Рm', приложенные в этих переходах, существенно меньше поперечного сжимающего усилия Рm и тогда

Рm-1' < Рпр; (3)

Рm' < Ркр, (4) где Рm-1' и Рm' поперечные сжимающие усилия, приложенные к кромке формуемой полосы со стороны выпуклой кромки исходной заготовки соответственно в (m-1)-ом и m-том черновых переходах при формовке трубной заготовки согласно предлагаемому способу.

Поскольку поперечное сжимающее усилие Рm+1, приложенное к кромке формуемой полосы в (m+1)-ом черновом переходе меньше, чем Рm, то вопрос о местной потере устойчивости кромки формуемой полосы в (m+1)-ом черновом переходе не встает.

Таким образом, при изготовлении сварных труб с продольным швом из серповидных полос малой толщины (S ≅ 3,5 мм) с относительной серповидностью, превышающей 0,001S, согласно предлагаемому способу создается такое напряженно- деформированное состояние металла формуемой полосы, которое компенсирует недостатки формы исходной заготовки, и такую систему поперечных сжимающих усилий, которая не только (в сочетании с усилиями формовки) создает упомянутое напряженно-деформированное состояние металла полосы, а и обеспечивает отсутствие местной потери устойчивости кромок полосы, что и приводит к достижению заявляемой цели повышение качества сварных труб с продольным швом из серповидных полос малой толщины (S ≅ 3,5 мм) с относительной серповидностью, превышающей 0,001S (где S толщина металла исходной заготовки в мм), путем предупреждения местной потери устойчивости кромок полосы для обеспечения параллельности торцов кромок при сварке шва.

По имеющимся данным в известных решениях отсутствуют признаки, сходные с признаками, которые отличают от прототипа заявляемое техническое решение, что позволяет сделать вывод о его соответствии критерию "изобретательский уровень".

Для осуществления в (m-1)-ом черновом переходе одновременного приложения поперечного сжимающего усилия к кромке полосы однорадиусного желобчатого типа перпендикулярно ее торцу со стороны выпуклой кромки исходной заготовки и поворота полосы относительно центра кривизны ее поперечного сечения в сторону вогнутой кромки исходной заготовки на угол (0,6-0,7)  и доформовывания полосы одно- радиусного желобчатого типа до получения угла изгиба полосы αm-1 необходимо и достаточно предусмотреть формовку полосы в валках с тороидальной поверхностью с внутренним радиусом

и доформовывания полосы одно- радиусного желобчатого типа до получения угла изгиба полосы αm-1 необходимо и достаточно предусмотреть формовку полосы в валках с тороидальной поверхностью с внутренним радиусом  0,5S и за- крытие калибра. При формовке полосы из серповидной исходной заготовки ее выпуклая кромка упирается в ограничительный бурт, вследствие чего возникает реактивное сжимающее усилие, под воздействием которого полосы поворачиваются относительно центра кривизны ее поперечного сечения в сторону вогнутой кромки исходной заготовки на указанный угол.

0,5S и за- крытие калибра. При формовке полосы из серповидной исходной заготовки ее выпуклая кромка упирается в ограничительный бурт, вследствие чего возникает реактивное сжимающее усилие, под воздействием которого полосы поворачиваются относительно центра кривизны ее поперечного сечения в сторону вогнутой кромки исходной заготовки на указанный угол.

Выбор коэффициента пропорциональности в формуле для определения превышения Δαm-1 полярного угла кромки полосы со стороны выпуклой кромки исходной заготовки в (m-1)-ом черновом переходе над его номинальным значением 0,5 αm-1 произведен исходя из следующих соображений:

1) при превышении Δαm-1, меньшем 0,3 в некоторых случаях происходит местная потеря устойчивости кромки полосы со стороны выпуклой кромки исходной заготовки в (m-1)-ом черновом переходе;

в некоторых случаях происходит местная потеря устойчивости кромки полосы со стороны выпуклой кромки исходной заготовки в (m-1)-ом черновом переходе;

2) при превышении Δαm-1, большем 0,4 в некоторых случаях происходит местная потеря устойчивости кромки полосы со стороны выпуклой кромки исходной заготовки в m-том черновом переходе.

в некоторых случаях происходит местная потеря устойчивости кромки полосы со стороны выпуклой кромки исходной заготовки в m-том черновом переходе.

Проведенный анализ предлагаемого способа изготовления сварных труб со сварным швом свидетельствует, что способ промышленно применим и положительный эффект при осуществлении изобретения будет получен благодаря совокупности целесообразных действий.

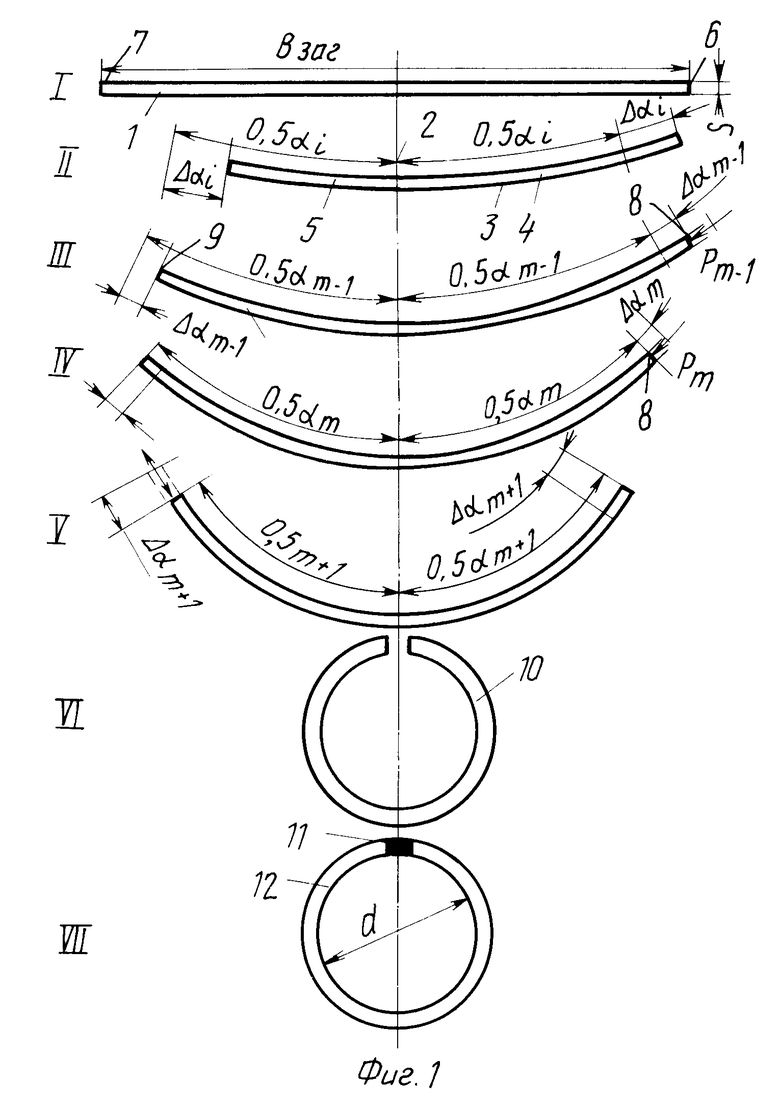

На фиг. 1 показана технологическая схема изготовления круглой сварной трубы с прямым швом согласно предлагаемому способу; на фиг. 2 схема приложения поперечных сжимающих усилий и конструкций закрытых калибров в (m-1)-ом, m-том и (m+1)-ом черновых переходах.

При изготовлении сварных труб с продольным швом из серповидных полос малой толщины (S ≅ 3,5 мм) с относительной серповидностью, превышающей 0,001S (где S толщина металла исходной заготовки в мм), при подаче полосы на формовку, многопереходной формовке полосы однорадиусного желобчатого типа в калибрах, ориентированных вдоль оси формовки, одновременно с формовкой полосы приложения поперечных сжимающих усилий к торцевой поверхности кромок формуемой полосы: в m-том черновом переходе со стороны выпуклой кромки исходной заготовки, а в (m+1)-ом черновом переходе со стороны вогнутой кромки исходной заготовки, с перемещением полосы в тангенциальном направлении: в m-том черновом переходе в сторону вогнутой кромки исходной заготовки, а в (m+1)-ом черновом переходе в сторону выпуклой кромки исходной заготовки, до получения в плоскости формовки соответствующего перехода симметричного расположения поперечного сечения формуемой полосы относительно оси формовки и cварке кромок продольным швом, в (m-1)-ом черновом переходе прикладывают поперечное сжимающее усилие к кромке полосы со стороны выпуклой кромки исходной заготовки и одновременно перемещают полосу в тангенциальном направлении относительно центра кривизны ее поперечного сечения до достижения положения кромки полосы со стороны выпуклой кромки исходной заготовки, соответствующего полярному углу, превышающему ее номинальный полярный угол, равный 0,5 αm-1, на угол

Δαm-1= (0,3-0,4)  где l межкле- тевое расстояние; Взаг ширина исходной заготовки; αm-1 угол изгиба полосы в (m-1)-ом черновом переходе.

где l межкле- тевое расстояние; Взаг ширина исходной заготовки; αm-1 угол изгиба полосы в (m-1)-ом черновом переходе.

При изготовлении трубной заготовки из серповидной исходной заготовки согласно предлагаемому способу в плоскости формовки задающего технологического перехода 1 располагают серповидную исходную заготовку 1 симметрично относительно оси формовки 2.

В задающем технологическом переходе 1 серповидную исходную заготовку 1 перемещают вдоль стана.

В черновых пределах II-VI изгибают полосу 3 в поперечном направлении по дуге окружности с уменьшением внутреннего радиуса изгиба по переходам до соприкосновения кромок в последнем черновом переходе VI.

Вследствие серповидности исходной заготовки 1 в первых черновых переходах II, начиная со второго и по (m-2)-ой включительно, полоса 3 расположена несимметрично относительно оси формовки 2 в плоскостях формовки этих переходов, что приводит к неравенству между собой участков 4 и 5 полосы, расположенных по разные стороны от оси формовки 2: участок 4 полосы 3, расположенный со стороны выпуклой кромки 6 серповидной исходной заготовки 1, больше участка 5, расположенного со стороны вогнутой кромки 7 серповидной исходно заготовки; угол изгиба участка 4 полосы 3 в m-том черновом переходе II больше его номинального значения 0,5 αi на величину Δαi=  тогда как угол изгиба участка 5 меньше его номинального значения на ту же величину.

тогда как угол изгиба участка 5 меньше его номинального значения на ту же величину.

В (m-1)-ом черновом переходе III одновременно прикладывают поперечное сжимающее усилие Рm-1 к кромке 8 полосы со стороны выпуклой кромки 6 исходной серповидной заготовки 1 перпендикулярно торцевой поверхности кромки 8, перемещают полосу 3 одноярусного желобчатого типа в тангенциальном направлении относительно центра кривизны Сm-1 ее поперечного сечения в сторону вогнутой кромки исходной заготовки до достижения в плоскости формовки (m-1)-ого чернового перехода положения кромки 8 полосы со стороны выпуклой исходной кромки, соответствующего его полярному углу, превышающему ее номинальный полярный угол, равный 0,5 αm-1, на угол Δαm-1= (0,3-0,4)  и догиба- ют участки 4 и 5 полосы по дуге окружности с уменьшением внутреннего радиуса до номинального угла изгиба αm-1.

и догиба- ют участки 4 и 5 полосы по дуге окружности с уменьшением внутреннего радиуса до номинального угла изгиба αm-1.

В m-том черновом переходе IV одновременно прикладывают поперечное сжимающее усилие Рm к кромке 8 полосы со стороны выпуклой кромки 6 исходной серповидной заготовки 1 перпендикулярно торцевой поверхности кромки 8, перемещают полосу 3 однорадиусного желобчатого типа в тангенциальном направлении относительно центра кривизны Сm ее поперечного сечения в сторону вогнутой кромки 7 исходной серповидной заготовки и догибают участки 4 и 5 полосы по дуге окружности с уменьшением внутреннего радиуса изгиба до получения в плоскости формовки m-того чернового перехода симметричного расположения поперечного сечения полосы 3 относительно оси формовки 2 и равных участков 4 и 5 полосы, расположенных по разные стороны от оси формовки 2 с полярными углами, равными 0,5 αm.

В (m+1)-ом черновом переходе V одновременно прикладывают поперечное сжимающее усилие Рm+1 к кромке 8 полосы со стороны выпуклой кромки 6 исходной серповидной заготовки 1 перпендикулярно торцевой поверхности кромки 8, перемещают полосу 3 однорадиусного желобчатого типа в тангенциальном направлении относительно центра кривизны Сm+1 ее поперечного сечения в сторону выпуклой кромки 7 исходной серповидной заготовки и догибают участки 4 и 5 полосы по дуге окружности с уменьшением внутреннего радиуса изгиба до получения в плоскости формовки (m+1)-ого чернового перехода V симметричного расположения поперечного сечения полосы 3 относительно оси формовки 2 и равных участков 4 и 5 полосы, расположенных по разные стороны от оси формовки 2 с полярными углами, равными 0,5 αm+1.

В следующих переходах VI, VII полосу 3 располагают симметрично относительно оси формовки 2.

В следующих черновых переходах полосу 3 изгибают в поперечном направлении по дуге окружности с уменьшением внутреннего радиуса изгиба по переходам до соприкосновения кромок и получения трубной заготовки 10 в последнем черновом переходе VI.

В следующем технологическом переходе VII кромки полосы сваривают продольным швом II и получают сварную круглую трубу 12 с продольным швом.

Способ может быть осуществлен с помощью устройства, содержащего комплект горизонтальных приводных и вертикальных неприводных валков.

Так, например, при изготовлении сварной трубы с продольным швом диаметром d 120 мм из малоуглеродистой стали Ст3 была использована исходная заготовка шириной Взаг 368 мм, толщиной S 3,0 мм с удельной серповидностью g 0,004.

Опытное профилирование проводили на профилегибочном стане 2-4 150x450 с межклетевым расстоянием l 1000 мм.

В плоскости формовки первого задающего перехода 1 располагали серповидную исходную заготовку шириной Взаг 368 мм симметрично относительно оси формовки 2. В первом задающем переходе I серповидную исходную заготовку 1 перемещали вдоль стана.

В черновых переходах II-VI изгибали полосу 3 в поперечном направлении по дуге окружности с увеличением угла изгиба по режиму: 60-90-120-150-180-220-258-296-340-360о. Величину углов изгиба определяли согласно методу экспертных оценок.

Вследствие серповидности полосы 3 в плоскости формовки второго чернового перехода II участки 4 и 5 полосы 3, расположенные по разные стороны от оси формовки 2, были pазличны по величине: участок 4 полосы 3 со стороны выпуклой кромки 6 исходной заготовки 1 больше участка 5 полосы 3 со стороны вогнутой кромки 7 исходной заготовки 1. При этом угол Δα2=

0,0114 0о40'.

0,0114 0о40'.

В третьем черновом переходе III одновременно прикладывали поперечное сжимающее усилие Р3 26 кН к кромке 8 со стороны выпуклой кромки 6 исходной серповидной заготовки 1 перпендикулярно торцевой поверхности кромки 8, перемещали полосу 3 однорадиусного желобчатого типа в тангенциальном направлении относительно центра кривизны С3 ее поперечного сечения в сторону вогнутой кромки исходной заготовки до достижения в плоскости формовки третьего чернового перехода III положения кромки 8 полосы со стороны выпуклой кромки исходной заготовки, соответствующего полярному углу, превышающий ее номинальный полярный угол 0,5 α3 45о на угол Δα3 0о20' и догибали участки 4 и 5 полосы по дуге окружности с уменьшением внутреннего радиуса до номинального угла изгиба α3 90о. Величину угла Δα3 0о20' вычисляли по формуле, а величину поперечного сжимающего усилия Р3 определяли по методу экспертных оценок.

В четвертом черновом переходе IV одновременно прикладывали поперечное сжимающее усилие Р4 32 кН к кромке 8 полосы со стороны выпуклой кромки 6 исходной серповидной заготовки 1 перпендикулярно торцевой поверхности кромки 8, перемещали полосу 3 однорадиусного желобчатого типа в тангенциальном направлении относительно центра кривизны С4 ее поперечного сечения в сторону вогнутой кромки 7 исходной серповидной заготовки и догибали участки 4 и 5 полосы по дуге окружности с уменьшением внутреннего радиуса изгиба до получения в плоскости формовки четвертого чернового перехода IV угла изгиба полосы α4 120о, симметричного расположения поперечного сечения полосы 3 относительно оси формовки 2 и равных участков 4 и 5 полосы, расположенных по разные стороны от оси формовки 2 с полярными углами, равными 0,5 α4 60о.

В пятом черновом переходе V одновременно прикладывали поперечное сжимающее усилие Р5 30 кН к кромке 8 полосы со стороны выпуклой кромки 6 исходной заготовки 1 перпендикулярно торцевой поверхности кромки 8, перемещали полосу 3 однорадиусного желобчатого типа в тангенциальном направлении относительно центра кривизны С5 ее поперечного сечения в сторону выпуклой кромки 7 исходной серповидной заготовки и догибают участки 4 и 5 полосы по дуге окружности с уменьшением внутреннего радиуса изгиба до получения в плоскости формовки пятого чернового перехода V угла изгиба полосы α5 150о, симметричного расположения поперечного сечения полосы 3 относительно оси формовки 2 и равных участков 4 и 5 полосы, расположенных по разные стороны от оси формовки с полярными углами, равными 0,5 α5 75о.

Значения поперечных сжимающих усилий Р4 и Р5 в четвертом и пятом черновых переходах IV, V определяли по методу экспертных оценок.

Местной потери устойчивости кромок полосы в третьем, четвертом и пятом черновых переходах III, IV, V не наблюдалось.

В шестом двенадцатом переходах VI, VII полосу 3 располагали симметрично относительно оси формовки 2.

В шестом одиннадцатом черновых переходах полосу 3 изгибали в поперечном направлении по дуге окружности с уменьшением внутреннего радиуса изгиба по переходам до соприкосновения кромок и получения трубной заготовки 10 в одиннадцатом последнем черновом переходе VI.

На готовой трубной заготовке 10, изготовленной из серповидной исходной заготовки с удельной серповидностью g 0,004 согласно предлагаемому способу местная потеря устойчивости кромок и скручивание относительно продольной оси отсутствовали, а кромки были параллельны.

В двенадцатом технологическом переходе VII кромки полосы сваривали продольным швом 11 и получали сварную круглую трубу 12 диаметром d 120 мм.

Для сопоставления качества была изготовлена трубная заготовка для круглой трубы диаметром d 120 мм при толщине металла S 3 мм из серповидной исходной заготовки шириной Взаг 368 мм с удельной серповидностью g 0,004 согласно способу-прототипу по режиму 60-90-120-150-180-220-258-296-340-360о. На готовой трубной заготовке наблюдались местная потеря устойчивости кромки и скручивание относительно продольной оси достигало 1,5-2о на 1 м длины, что исключало возможность сварки смыкающихся кромок прямым швом и получение круглой трубы.

Местная потеря устойчивости кромки со стороны выпуклой кромки исходной заготовки наблюдалась в черновом переходе с углом изгиба 120о при приложении поперечного сжимающего усилия Р4 40 кН.

Таким образом, согласно данным экспериментальной проверки на промышленном профилегибочном стане 2-4x150-450, предлагаемый способ изготовления сварных труб с продольным швом позволяет в сравнении с прототипом повысить качество сварных труб, изготавливаемых из серповидных полос малой толщины (S ≅ 3,5 мм) с относительной серповидностью, превышающей 0,001S (S толщина металла исходной заготовки в мм) путем предупреждения местной потери устойчивости кромок полосы для обеспечения параллельности торцев кромок при сварке шва (например, при изготовлении сварной трубы с прямым швом диаметром d 120 мм из серповидной исходной заготовки шириной Взаг 368 мм, толщиной S 3,0 с удельной серповидностью g 0,004. Согласно способу прототипа наблюдалась местная потеря устойчивости кромки и скручивание относительно продольной оси достигало 1,5-2о на 1 м длины, а при изготовлении согласно предлагаемому способу при местной потери устойчивости кромки, скручивания относительно продольной оси не наблюдалось.

Предлагаемый способ не оказывает отрицательного влияния на состояние окружающей среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ТРУБ С ПРОДОЛЬНЫМ ШВОМ | 1991 |

|

RU2014165C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ НЕРАВНОПОЛОЧНЫХ ШВЕЛЛЕРОВ | 1994 |

|

RU2071849C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 1993 |

|

RU2040988C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ НЕРАВНОПОЛОЧНЫХ УГОЛКОВ | 1994 |

|

RU2071848C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ (ВАРИАНТЫ) | 1992 |

|

RU2106216C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАМКНУТЫХ ГНУТЫХ ПРОФИЛЕЙ | 1992 |

|

RU2040992C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕСИММЕТРИЧНЫХ ГНУТЫХ ПРОФИЛЕЙ | 1992 |

|

RU2044584C1 |

| Способ изготовления прямошовных сварных труб и трубосварочный стан для его осуществления | 1988 |

|

SU1523210A1 |

| Способ изготовления сварных замкнутых профилей | 1989 |

|

SU1764907A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ | 1992 |

|

RU2040991C1 |

Изобретение относится к обработке металлов давлением и предназначено для использования при изготовлении сварных труб с продольным швом из серповидных полос (П) малой толщины (S ≅ 3,5мм) с относительной серповидностью, превышающей 0,001S в черной металлургии, транспортном, тракторном и сельскохозяйственном машиностроении и строительстве. Цель изобретения повышение качества сварных труб с продольным швом путем предупреждения местной потери устойчивости кромок П для обеспечения параллельности торцев кромок при сварке шва. При подаче П на формовку, многопереходной формовке П однорадиусного желобчатого типа в калибрах, ориентированных вдоль оси формовки, одноврменно с формовкой П осуществляют приложение поперечных сжимающих усилий к торцевой поверхности кромок формуемой полосы: в m-том черновом переходе (ЧП) со стороны выпуклой кромки исходной заготовки (КИЗ), а (m + 1)-ом ЧП - со стороны вогнутой КИЗ, с перемещением П в тангенциальном направлении: m-том ЧП в сторону вогнутой КИЗ, а в (m + 1)-ом ЧП в сторону выпуклой КИЗ, до получения в плоскости формовки со стороны соответствующего перехода симметричного расположения поперечного сечения формуемой П относительно оси формовки и сварке кромок П продольным швом, а в (m 1)-ом ЧП прикладывают поперечное сжимающее усилие к кромке П со стороны выпуклой КИЗ и одновременно перемещают П в тангенциальном направлении относительно центра кривизны ее поперечного сечения до достижения положения кромки П со стороны выпуклой КИЗ, определяемого согласно предложенной зависимости. 2 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ТРУБ С ПРОДОЛЬНЫМ ШВОМ из серповидных полос малой толщины (S ≅ 3,5) с относительной серповидностью g, превышающей 0,001S, имеющих выпуклую и вогнутую кромки, включающий подачу полосы на формовку, многопереходную формовку полосы однорадиусного желобчатого профиля в калибрах, ориентированных вдоль оси формовки, получение в плоскости формовки, соответствующего перехода симметричного расположения поперечного сечения формуемой полосы относительно оси формовки и сварку кромок, отличающийся тем, что симметричное расположение поперечного сечения формуемой полосы относительно оси формовки получают приложением одновременно с формовкой полосы поперечных сжимающих усилий к торцевой поверхности кромок формуемой полосы в m-м черновом переходе со стороны выпуклой кромки исходной заготовки, а в (m + 1)-м черновом переходе со стороны вогнутой кромки исходной заготовки, с перемещением полосы в тангенциальном направлении в m-м черновом переходе в сторону вогнутой кромки исходной заготовки, а в (m + 1)-м черновом переходе в сторону выпуклой кромки исходной заготовки, при этом в (m 1)-м черновом переходе прикладывают поперечное сжимающее усилие к кромке полосы со стороны выпуклой кромки исходной заготовки и одновременно перемещают полосу в тангенциальном направлении относительно центра кривизны ее поперечного сечения до достижения положения кромки полосы со стороны выпуклой кромки исходной заготовки, соответствующего полярному углу, превышающему ее номинальный полярный угол, равный 0,5αm-1 на

на

где l межклетьевое расстояние;

Bзаг ширина исходной заготовки;

αm-1 угол изгиба полосы в (m 1)-м черновом переходе.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ производства сварных труб | 1984 |

|

SU1194527A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

Авторы

Даты

1995-12-10—Публикация

1993-05-05—Подача