Изобретение относится к обработке металлов давлением листового материала с помощью валков специальной формы и предназначено для использования в черной металлургии, в металлопотребляющих отраслях промышленности и строительстве при производстве сварных прямошовных труб.

При производстве прямошовных сварных труб используется исходная рулонная заготовка, согласно стандартам ГОСТ 19903-74 "Сталь листовая горячекатаная" и ГОСТ 19904-74 "Сталь листовая холоднокатаная". Серповидность такой стали, поставляемой в рулонах, не должна превышать 10 мм на длине 3 м. При формовке сварных труб из серповидной исходной заготовки происходит их скручивание относительно продольной оси, что делает невозможной сварку кромок швом и приводит к получению бракованных труб из-за невысокого качества сварного шва. Качество труб дополнительно ухудшается также при использовании распущенных штрипсов, кромки которых имеют нередко заусенцы, образуемые при роспуске рулонов.

Известен способ изготовления сварных прямошовных труб в валковых формовочных калибрах горизонтального и вертикального исполнения, согласно которому применяется операция постепенного изгиба полосы по дуге окружности переменного радиуса по переходам, до соприкосновения кромок с последующей их сваркой.

Существенным недостатком аналога является то, что его применение при изготовлении сварных прямошовных труб из серповидных исходных заготовок не обеспечивает должного качества трубных заготовок из-за непараллельности их кромок и скручивания продольного стыка кромок трубных заготовок относительно оси сварочного калибра. Это, в свою очередь, делает невозможной качественную сварку кромок полосы прямым швом. Указанный недостаток обусловлен отсутствием такой схемы деформированного состояния металла полосы, которое способствовало бы не только компенсации недостатка формы исходной заготовки, но и устранению ее серповидности в процессе формовки прямошовных труб.

Известен также способ изготовления электросварных прямошовных труб, согласно которому с целью улучшения качества сварного шва путем устранения закручивания трубной заготовки ее формуют овальной формы с щелью, расположенной симметрично относительно вертикальной оси заготовки. Заготовку формуют с неравными периметрами частей заготовки, разделенных горизонтальной осью сечения заготовки, формуют также в виде профиля, несимметричного относительно горизонтальной оси ее сечения. Благодаря несимметричности формуемой заготовки относительно горизонтальной и вертикальной осей возможно некоторое предотвращение скрученности заготовки, выравнивание продольного шва, однако при этом не устраняется серповидность исходной полосовой заготовки, что резко снижает качество шва готовой трубы.

Наиболее близким по технической сущности к изобретению является выбранный в качестве прототипа способ непрерывной формовки полосы в трубную заготовку, согласно которому с целью повышения качества сварного шва труб путем предотвращения скручивания продольного стыка кромок трубной заготовки относительно оси сварочного калибра одновременно с поперечным гибом полосы в клетях формовочного стана к трубной заготовке прикладывают регулируемое по ширине полосы натяжение, а после операции гибки создают дополнительное сопротивление усилию натяжения путем разгиба более вытянутой кромки полосы.

Недостатком прототипа является то, что его применение при изготовлении сварных прямошовных труб из серповидных заготовок не обеспечивает должного качества трубных заготовок из-за непараллельности их кромок и скручивания продольного стыка кромок трубных заготовок относительно оси сварочного калибра, что делает невозможной качественную сварку кромок полосы прямым швом.

Особенно затруднена задача получения качественных прямошовных труб при использовании калибровки труб с двумя радиусами (крайние участки малым радиусом, равным радиусу трубы и постоянным во всех калибрах, а центральный участок, построенный радиусом, постоянным в данной клети и постепенно уменьшающимся от клети к клети). При использовании такой калибровки продольную кривизну заготовки предотвратить крайне затруднено.

Изобретение направлено на решение задачи, заключающейся в уменьшении скручивания продольного стыка трубной заготовки в процессе ее гиба по переходам при изготовлении сварных прямошовных труб из исходной серповидной полосы.

Для решения поставленной задачи в способе изготовления сварных прямошовных труб, включающем поперечный гиб по формующим переходам в валках исходной серповидной заготовки с выпуклой и вогнутой кромками, по меньшей мере на первом межпереходном участке заготовку скручивают вокруг вогнутой кромки с одновременным приложением поперечного сжимающего усилия ее стороны выпуклой кромки. При этом величина деформации скручивания не превышает величину упругой деформации материала заготовки.

При этом поставленная задача решается посредством создания между двумя гибами заготовки такого деформационного состояния металла, при котором после очередного гиба серповидность заготовки уменьшается или компенсируется полностью.

Выполнение по меньшей мере на первом межпереходном участке скручивания заготовки вокруг вогнутой кромки и одновременного приложения поперечного сжимающего усилия со стороны выпуклой кромки обеспечивают условия частичного или окончательного выпрямления (уменьшения серповидности) заготовки. При этом устанавливаемая величина деформации скручивания, не превышающая величины упругой деформации материала заготовки, необходима для предупреждения потери устойчивости кромок.

Это обеспечивается сложным напряженно-деформированным состоянием металла, возникающим от воздействия усилий кручения, поперечного сжатия и продольного растяжения. Если же одноразовое создание указанного напряженно-деформированного состояния перед одним формующим переходом не приводит к компенсации серповидности, то его повторяют перед следующим и так далее переходом.

Таким образом, обеспечивается новый технический результат: создание перед гибом заготовки такого напряженно-деформированного состояния, при котором после ее гиба серповидность уменьшается или полностью компенсируется.

При изготовлении трубной заготовки из серповидной исходной полосы обычно происходит скручивание контактируемых кромок ее относительно продольной оси, объясняемое несимметричностью распределения металла по поперечному сечению полосы при симметричном приложении усилий формовки.

Для получения трубной заготовки необходимого качества достаточно в принципе обеспечить симметричное расположение полосы (по всей длине ее) относительно оси формовки. В способе-прототипе это достигается путем скручивания трубной заготовки в двух противоположных направлениях непосредственно в процессе формующей гибки трубы.

Однако, при этом скручиваемая трубная заготовка защемляется формующими валками и ребровая правка изгибаемой трубной заготовки становится малоэффективной, особенно при серповидности, превышающей 2 мм на 1 м длины исходной заготовки.

Наиболее целесообразным методом предупреждения скручивания продольного шва трубной заготовки является осуществление гиба ее из практически плоской (не серповидный) исходной полосы. Устранение серповидности для этого осуществляется в промежутках по времени между формующей гибкой путем вертикального смещения вертикальных неприводных валков.

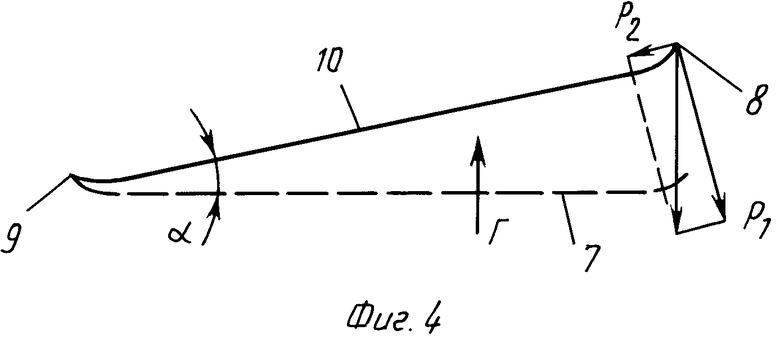

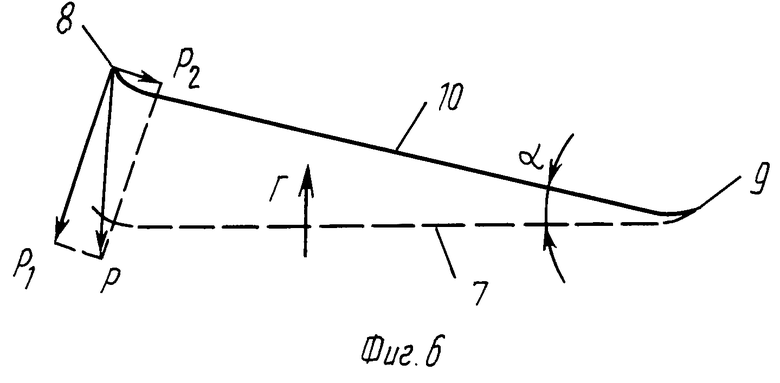

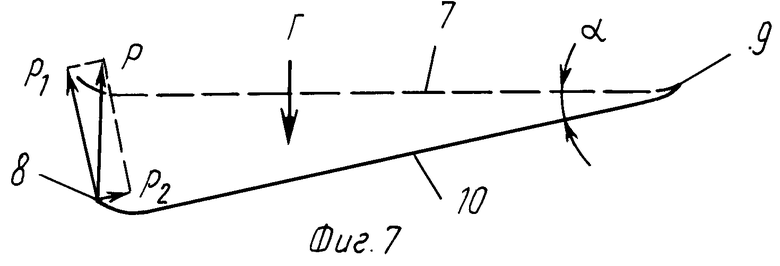

При этом усилие Р прикладывается вертикально неприводным валком со стороны выпуклой кромки. Одновременно на заготовку действуют (помимо усилий формующей гибки) тангенциальное скручивающее усилие Р1, сжимающее радиальное (поперечное) усилие Р2, направленное на устранение серповидности и продольное растягивающее аксиальное усилие Р3, вызванное межклетьевым натяжением полосы и скручивающим усилием Р1. Такое воздействие усилий при формовке исходной полосы создает "скручивающе-натяжное" условие деформации более эффективное по воздействию на устранение серповидности по сравнению с известным "гибочно-натяжным" условием правки гладких полос. Но первое из них более качественно выправляет и предотвращает появление серповидности исходной полосы между формующими переходами, что более эффективно выравнивает прямолинейность и качество продольных швов сварных труб. Более того, совместное использование гибочно-натяжных и скручивающе-натяжных систем позволяет получить качественные прямошовные трубы из исходных полос с переменной по длине серповидностью.

Таким образом, при формовке по двухрадиусным или однорадиусным калибровкам сварных прямошовных труб малой толщиной стенки (S ≅ 4 мм) по предлагаемому способу могут использоваться исходные полосы с широко изменяющейся удельной серповидностью (0,3.1,4)х .

.

Согласно данному способу прикладываются к выпуклой и вогнутой кромкам заготовки усилия, обеспечивающие скручивающе-натяжное условие, а при устранении серповидности используется дополнительно гибочно-натяжной эффект, предотвращающий разрывы и появление гофров на кромках. Это обеспечивается саморегулирующим влиянием создающегося напряженно-деформированного состояния металла при правке серповидной полосы, осуществляемой путем воздействия крутящих, изгибающих и растягивающих усилий.

По имеющимся у заявителя данным в известных решениях отсутствуют признаки, сходные с признаками, которые отличают от прототипа заявляемое техническое решение, что позволяет сделать вывод о его соответствии критерию "изобретательский уровень".

При использовании исходных полос с серповидностью, не превышающей допускаемых отклонений  < 1, достаточно прикладывать к деформируемой полосе скручивающее усилие в одном межклетьевом промежутке, а при

< 1, достаточно прикладывать к деформируемой полосе скручивающее усилие в одном межклетьевом промежутке, а при  > 1, необходимо, как правило, выполнять скручивание и перед другими переходами.

> 1, необходимо, как правило, выполнять скручивание и перед другими переходами.

Способ позволяет уменьшить не только одностороннюю серповидность, но и переменную по длине заготовки, что достигается путем смещения валков вертикальной клети в первом межклетьевом промежутке сначала с одной стороны, а в следующем межклетьевом промежутке с другой стороны кромки заготовки. При этом суммарный угол скручивания заготовки αc, обеспечивающий устранение ее серповидности, определяется экспериментально из математического выражения

αc=

(1) где D/S показатель, характеризующий размеры трубы;

D и S соответственно диаметр и толщина стенки трубы, мм;

αc В и gZ показатели, характеризующие величину смещения вертикального валка при кручении заготовки;

В ширина заготовки перед скручиванием, мм;

g удельная серповидность;

g 0,00 Δ,

Δ среповидность, мм;

Z очаг скручивания сгибаемой полосы (расстояние между смежными клетями с вертикальными и горизонтальными валками), мм.

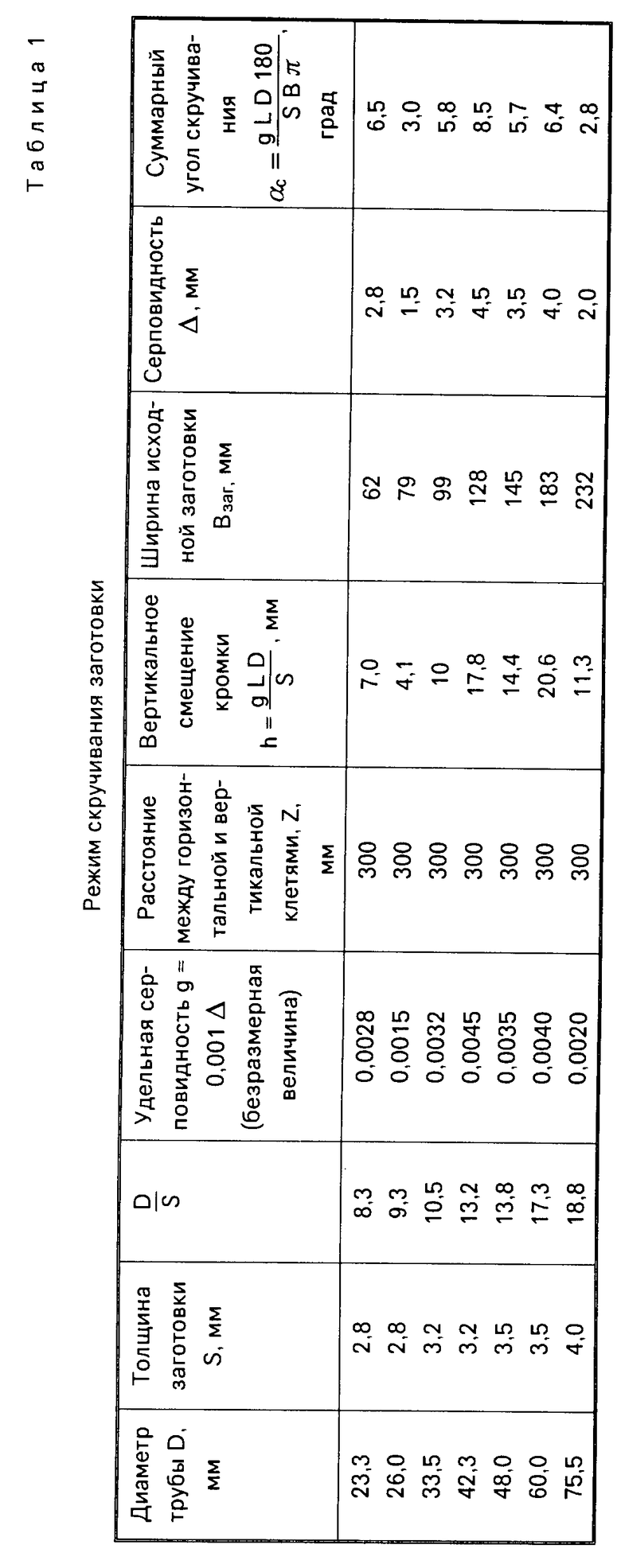

Значение суммарных углов скручивания, необходимых для устранения имеющейся серповидности Δ в исходной заготовке, приведены в табл.1.

Допускаемый одноpазовый угол закручивания α g обеспечивается при упругой деформации из условия предупреждения потери устойчивости кромок, недопущения их пластичекой деформации и появления трещин.

Допускаемые закручивания и касательные напряжения

αд=

(2)

τд=

(3) где Мкр и Ркр крутящий момент и усилие скручивания.

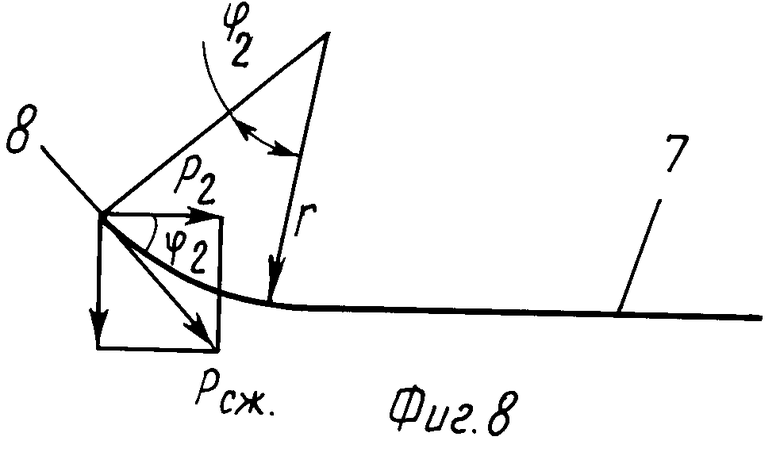

Ркр Р/cosαg; Рсж P˙sinαg; Р и Рсж усилия перемещения валка и поперечного сжатия заготовки;

L очаг скручивания;

а 0,32 коэффициент, характеризующий момент инерции Iк и момент сопротивления Wк при скручивании;

G 8˙103, кг/мм2 модуль упругости;

В и S ширина перед скручиванием и толщина заготовки. Из выражения (3)

Ркр τg аS2, (4) подставляем в формулу (2)

αд=

(5) При αc≅ α g серповидность устраняется разовым скручиванием заготовки в одном межклетьевом промежутке.

При α c > α g для устранения серповидности и обеспечения условий предупреждения потери устойчивости кромок упругое скручивание выполняют более чем в одном межклетьевом промежутке (межпереходном участке).

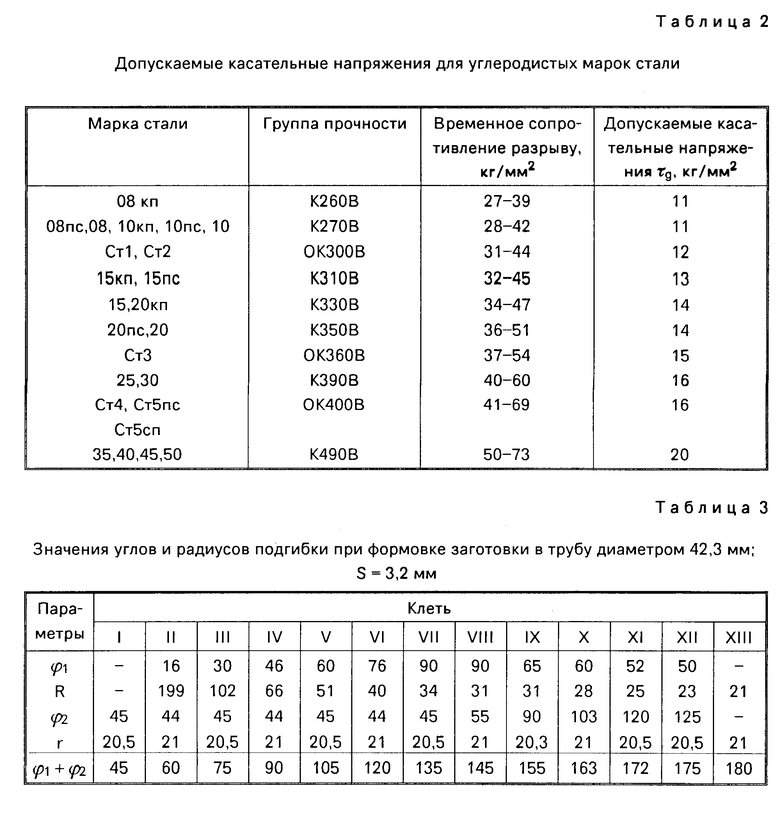

Значения допускаемых касательных напряжений различных марок стали приведены в табл.2.

Проведенный анализ заявляемого способа изготовления сварных прямошовных труб свидетельствует, что способ промышленно применим при использовании на обычном трубогибочном стане. Положительный эффект при осуществлении изобретения будет получен благодаря возможностям использования серповидных Δ (0,3-1,4)S полосовых заготовок и получению из них качественных прямошовных труб путем выполнения технологического кручения в промежуточных переходах подгибаемых полос.

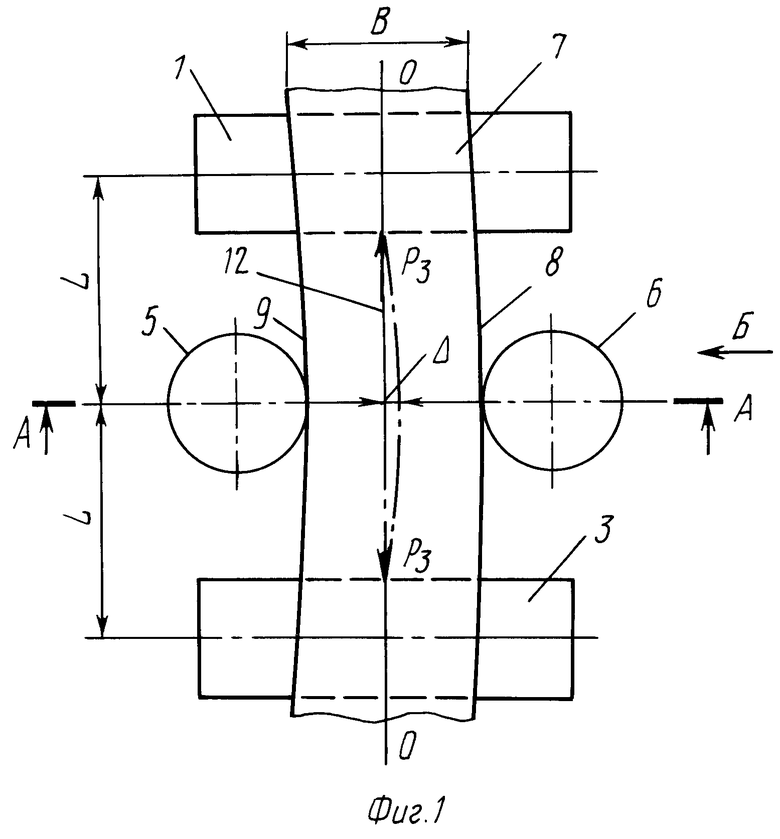

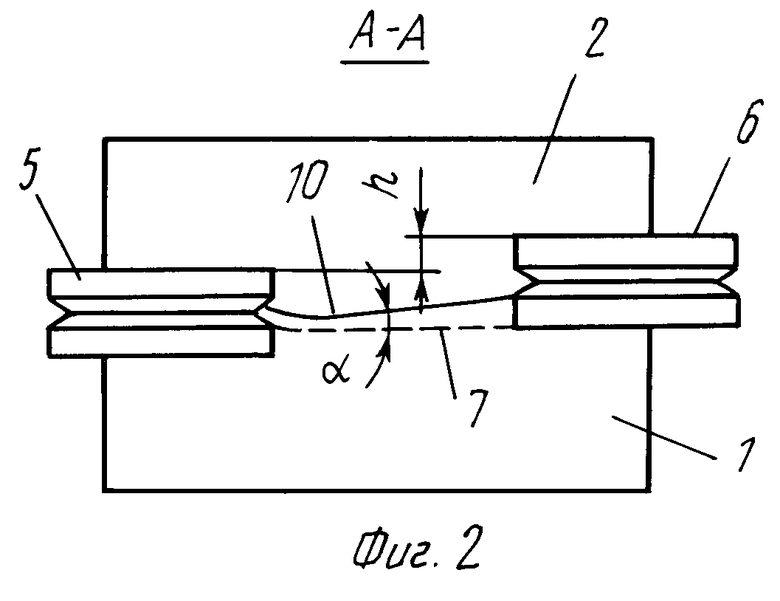

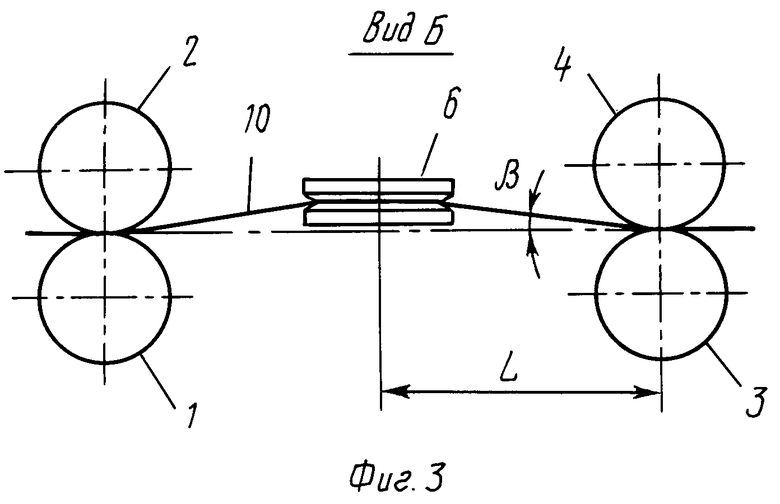

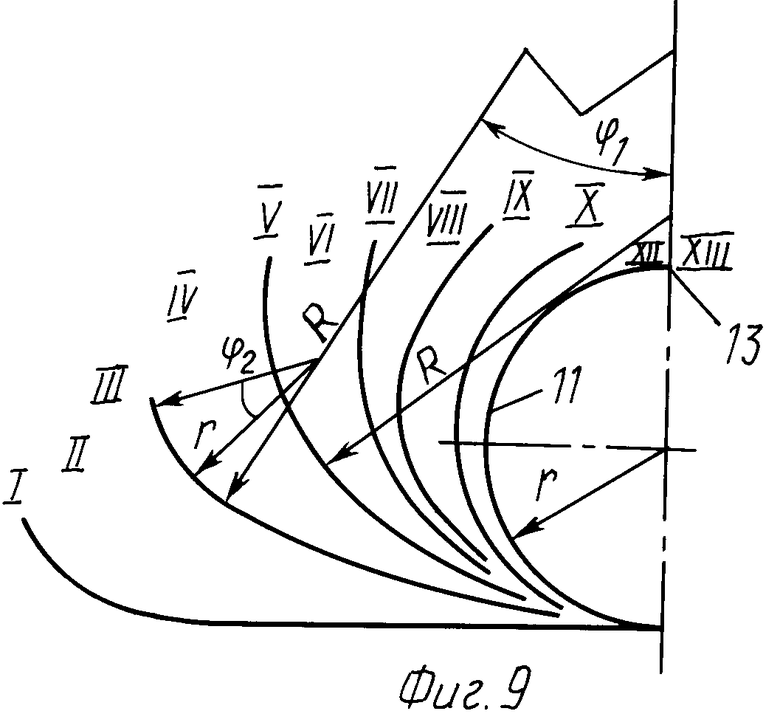

На фиг.1 изображена схема реализации предлагаемого способа; на фиг.2 сечение А-А на фиг.1; на фиг.3 вид по стрелке Б на фиг.1; на фиг.4-7 схемы напряжений скручивания и усилий деформации; на фиг.8 схема направления сжимающих усилий по кромке; на фиг.9 схема формовки трубной заготовки по переходам.

По данному способу процесс изготовления сварных прямошовных труб включает поперечный гиб по формующим переходам I-XIII в валках 1-6 исходной среповидной заготовки 7 с выпуклыми 8 и вогнутыми 9 кромками. При этом по меньшей мере на первом межпереходном участке между переходами I и III заготовку 7 скручивали усилием Р1, на угол α в направлении Г до положения 10 вокруг вогнутой кромки 9 с одновременным приложением сжимающего усилия Рсж со стороны выпуклой кромки 8, где ϕ2 угол подгибки кромок. При этом усилие смещения Р вертикального валка 6 раскладывается на усилие скручивания Р1, и радиального валка 6 раскладывается на усилие скручивания Р1, и радиального перемещения Р2. Величина деформации скручивания между отдельными переходами не превышает величину упругой деформации материала заготовки.

со стороны выпуклой кромки 8, где ϕ2 угол подгибки кромок. При этом усилие смещения Р вертикального валка 6 раскладывается на усилие скручивания Р1, и радиального валка 6 раскладывается на усилие скручивания Р1, и радиального перемещения Р2. Величина деформации скручивания между отдельными переходами не превышает величину упругой деформации материала заготовки.

Формовку гибом трубной заготовки 11 выполняли относительно оси формовки 10 по двухрадиусной калибровке радиусами подгибки R по середине и r по кромкам с углами подгибки ϕ1 и ϕ 2 соответственно по переходам I-XIII, затем кромки сваривают продольными швом 13. При этом поперечное сжимающее усилие Рсж прикладывают в пределах упругой деформации до получения в поперечном сечении в последнем формующем переходе XIII симметричного расположения кромок трубной заготовки 11. Устранение серповидности Δ осуществляют в результате воздействия на заготовку 7 поперечных сжимающих Рсж и растягивающих Р3 усилий межвалкового натяжения. Величину суммарного угла скручивания αcопределяют из математического выражения. Угол изгиба β по длине очага деформации L определяется в зависимости от величины смещения h вертикального валка

tg β h/L (6).

Заявляемый способ может быть осуществлен с помощью устройства, содержащего комплект горизонтальных приводных и вертикальных неприводных валков.

Так, например, изготовление сварной трубы с продольным швом диаметром D= 42,3 мм из малоуглеродистой стали Ст3 была использована исходная заготовка шириной Взаг 128 мм (В 125 мм), толщиной 3,2 мм с удельной серповидностью g 0,003 (Δ3,0 мм).

Опытную формовку трубы проводили на трубоэлектросварочном агрегате 2.4 х 60 250 с межклетьевым расстоянием l 600 мм (L 300 мм). Для формовки трубы была применена двухрадиусная калибровка валков в плоскости формовки первого задающего перехода I располагали серповидную исходную заготовку шириной Взаг 128 мм симметрично относительно оси формовки. В первом задающем переходе выполняли только подгибку кромок на угол ϕ 45о. Затем между смежными переходами заготовку скручивали вокруг вогнутой кромки 9 с одновременным приложением поперечного сжимающего усилия Рс со стороны выпуклой кромки 8, которые осуществляли путем вертикального смещения вертикального калиброванного валка 6 на величину h.

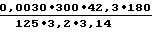

Суммарный и допустимый углы скручивания серповидной заготовки определяли по формулам (1) и (5).

αc=

5,5°;

5,5°;

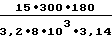

αд=

10,1°; т.е. при αc < αg серповидность заготовки (Δ 3,0 мм) устраняли путем ее скручивания в одном межклетьевом промежутке.

10,1°; т.е. при αc < αg серповидность заготовки (Δ 3,0 мм) устраняли путем ее скручивания в одном межклетьевом промежутке.

В черновых переходах II-XII заготовку изгибали в поперечном направлении по двухрадиусной кривой с увеличением угла изгиба по режиму 90; 120; 150; 180; 210; 240; 270; 290; 310; 326; 344; 350; 360.

При этом во всех черновых проходах ее изгибали в поперечном направлении двумя радиусами, из которых радиус r крайних участков полосы равен радиусу сформированной трубы, а центральный радиус R переменный, уменьшающийся от одной стадии формовки к другой до соприкосновения кромок и получения трубной заготовки 11 и тринадцатом черновом переходе. Значения радиусов и углов подгибки приведены в табл.3.

На готовой трубной заготовке, изготовленной из исходной заготовки с серповидностью Δ3,0 мм, согласно заявляемому способу скручивание относительно продольной оси отсутствовало, а кромки были параллельны.

В тринадцатом технологическом переходе кромки полосы сваривали продольным швом 13 и получали сварную круглую трубу диаметром D 42,3 мм.

При использовании исходной заготовки с относительно большой серповидностью (Δ > S) устранение серповидности иногда приходится выполнять более, чем перед одним черновым переходом.

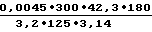

Так, например, при изготовлении сварной прямошовной трубы диметром 42,3 мм, толщиной 3,2 мм из малоуглеродистой стали Ст10 была использована другая исходная заготовка шириной Взал 128 мм (В 125 мм) с удельной серповидностью g 0,0045 (Δ 4,5 мм). Формовку и скручивание заготовки выполняли на одном и том же стане.

Суммарный и допустимый углы скручивания серповидной заготовки имели следующие значения

αc=

8,2°.

8,2°.

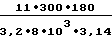

αд=

7,4°, т.е. при αc > αg серповидность заготовки (Δ 4,5 мм) следует устранить за два приема в двух межпереходных промежутках первом и втором.

7,4°, т.е. при αc > αg серповидность заготовки (Δ 4,5 мм) следует устранить за два приема в двух межпереходных промежутках первом и втором.

Углы скручивания устанавливали равными по 4,1о, компенсируя величину серповидности вначале до Δ 2,25 мм, затем устраняя серповидность окончательно. Формовку трубы выполняли по той же самой калибровке, что и в предыдущем примере. Полученная труба отвечала всем заданным требованиям.

Для сопоставления качества была изготовлена опытная трубная заготовка для круглой сварной трубы диаметром D42,3 мм при толщине S 3,2 мм из серповидной исходной заготовки шириной Взаг128 мм с удельной серповидностью g 0,003 согласно способу-прототипу по режиму: 60-90-120-150-180-220-285-296-340-360. Причем в предпоследних переходах трубную заготовку скручивали относительно продольной оси сначала в одну сторону, затем в другую в пределах упругой деформации. На готовой трубной заготовке наблюдалось скручивание, достигающее 2-2,5о на 1 м длины, что исключало возможность качественной сварки смыкающихся кромок прямым швом и получение прямошовной трубы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ТРУБ С ПРОДОЛЬНЫМ ШВОМ | 1993 |

|

RU2049570C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ТРУБ С ПРОДОЛЬНЫМ ШВОМ | 1991 |

|

RU2014165C1 |

| Способ изготовления электросварных прямошовных труб | 2021 |

|

RU2763696C1 |

| Способ изготовления сварных прямошовных труб | 1988 |

|

SU1549626A1 |

| Способ непрерывной формовки полосы в трубную заготовку | 1975 |

|

SU547248A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ НЕРАВНОПОЛОЧНЫХ УГОЛКОВ | 1994 |

|

RU2071848C1 |

| Способ производства прямошовных труб диаметром от 10 до 530 мм на непрерывных трубоэлектросварочных агрегатах | 2018 |

|

RU2677558C1 |

| СПОСОБ ФОРМОВКИ ТРУБНОЙ ЗАГОТОВКИ | 1992 |

|

RU2020009C1 |

| Способ изготовления сварных замкнутых профилей | 1989 |

|

SU1764907A1 |

| СПОСОБ ФОРМОВКИ ТРУБНОЙ ЗАГОТОВКИ | 1992 |

|

RU2045359C1 |

Изобретение относится к обработке металлов давлением листового материала и предназначено для использования в черной металлургии, в металлопотребляющих отраслях промышленности и строительства. Изобретение направлено на обеспечение уменьшения скручивания продольного стыка трубной заготовки. Для этого в процессе изготовления сварных прямошовных труб, включающем поперечный гиб по формующим переходам в валках исходной серповидной заготовки с выпуклой и вогнутой кромками, по меньшей мере на первом межпереходном участке заготовку скручивают вокруг вогнутой кромки с одновременным приложением поперечного сжимающего услилия со стороны выпуклой кромки. При этом величина деформации скручивания не превышает величину упругой деформации материала заготовки. 9 ил. 3 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ, включающий поперечный гиб по формующим переходам в валках серповидной заготовки, отличающийся тем, что по меньшей мере на первом межпереходном участке заготовку скручивают вокруг вогнутой кромки с одновременным приложением поперечного сжимающего усилия со стороны выпуклой кромки, при этом величина деформации скручивания не превышает величину упругой деформации материала заготовки.

| Способ производства сварных труб | 1983 |

|

SU1109214A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

Авторы

Даты

1995-08-09—Публикация

1993-05-05—Подача