Изобретение относится к обработке давлением листового материала с помощью валков специальной формы и предназначено для использования, преимущественно, в черной металлургии, а также в транспортном, тракторном и сельскохозяйственном машиностроении и судостроении.

Известен способ изготовления гнутых профилей из листовой заготовки, согласно которому при предварительной деформации заготовки по всему поперечному сечению на кривизну, допускаемую пластичностью материала, и выпрямлении ранее изогнутых участков полок путем создания радиальных и тангенциальных напряжений сжатия, с целью повышения качества деталей и получения минимального радиуса гиба предварительную деформацию заготовки осуществляют равномерно по всему поперечному сечению, а перед выпрямлением полок фиксируют зону ребра гиба [1]

Недостатком этого способа является его непригодность при изготовлении гнутых профилей проката, содержащих и выпуклые и вогнутые и трехэлементные участки.

Известен также способ изготовления гнутых профилей, согласно которому при последовательной по переходам подгибке элементов профиля в валках с одновременным приложением радиальных сжимающих усилий в местах изгиба, с целью предотвращения трещинообразования в местах изгиба профилей, обжатие мест изгиба по толщине осуществляют до пластического состояния в первых переходах при углах между смежными элементами, расположенными по обе стороны от места изгиба, в пределах 130-160о [2]

Недостатком данного способа является превышение значений радиусов мест изгиба профилей над минимальными возможными.

Наиболее близким по технической сущности к изобретению является способ изготовления гнутых профилей проката, включающий многопереходную подгибку плоских элементов профиля с одновременным радиальным и тангенциальным сжатием мест изгиба [3]

Существенным недостатком данного способа является повышенное значение минимального возможного радиуса мест изгиба профиля, определенное экспериментально из условия отсутствия трещинообразования. Данный недостаток обусловлен неблагоприятным распределением утонения металла места изгиба профиля по его ширине. К недостаткам способа относится также повышенный износ валков вследствие значительных усилий, необходимых для выпрямления ранее изогнутых плоских элементов профиля.

Технической задачей изобретения является повышение качества гнутых профилей проката путем уменьшения радиусов мест изгиба сотового профиля.

Это решается тем, что в известном способе изготовления гнутых профилей проката, включающем многопереходную подгибку плоских элементов профиля с одновременным радиальным и тангенциальным сжатием мест изгиба, по крайней мере одно место изгиба профиля одновременно с радиальным и тангенциальным сжатием формуют постоянным по переходам радиусом, равным минимальному допустимому из условия отсутствия трещинообразования и последовательно по переходам смещают один из краев формируемого участка места изгиба вдоль линии, соединяющей край полосы с ее серединой.

Получение гнутых профилей проката с минимальными радиусами мест изгиба с обеспечением объемного напряженного состояния сжатия путем радиального и тангенциального обжатия места изгиба препятствует возникновению трещин на наружной поверхности места изгиба. Менее известно влияние относительного утонения металла места изгиба на величину минимального радиуса изгиба места изгиба гнутого профиля проката.

Как известно, однопереходный пластический изгиб полосы сопровождается ее утонением, причем его максимальное значение наблюдается на биссектрисе угла изгиба. При этом величина максимального утонения полосы зависит от величины радиуса изгиба.

При изготовлении гнутых профилей проката происходит многопереходный пластический изгиб. В этом случае максимальное значение относительного утонения металла места изгиба наблюдается также на биссектрисе угла изгиба места изгиба готового профиля, но закон изменения относительно утонения и величина его максимального значения зависят не только от радиуса изгиба, но и от режима формовки.

Наиболее неравномерность распределения относительно утонения металла места изгиба наблюдается в случае, когда во всех переходах биссектриса изгибаемого участка места изгиба в данном переходе проходит через те же материальные точки, через которые проходит биссектриса угла изгиба места изгиба готового профиля. Таких случаев два: одним из них является формовка места изгиба постоянным радиусом симметрично относительно материальных точек, находящихся на готовом профиле на биссектрисе угла изгиба места изгиба; вторым таким случаем является формовка места изгиба переменным радиусом по переходам.

Более равномерное распределение относительного утонения металла места изгиба наблюдается в случаях, когда биссектриса изгибаемого участка места изгиба в данном переходе не во всех переходах проходит через те материальные точки, через которые на готовом профиле проходит биссектриса угла изгиба места изгиба.

Наиболее целесообразны два случая формовки постоянным радиусом: последовательно по переходам перемещают внутренний край формуемого участка места изгиба в направлении от края полосы к ее середине. Последовательно по переходам перемещают внешний край формуемого участка места изгиба в направлении от середины полосы к ее краю.

Таким образом, при изготовлении гнутых профилей проката согласно данному способу распределение относительно утонения металла места изгиба по его ширине наиболее равномерно, что обеспечивает минимальную величину упомянутого утонения, и позволяет решить поставленную задачу повышение качества гнутых профилей проката путем уменьшения радиусов мест изгиба.

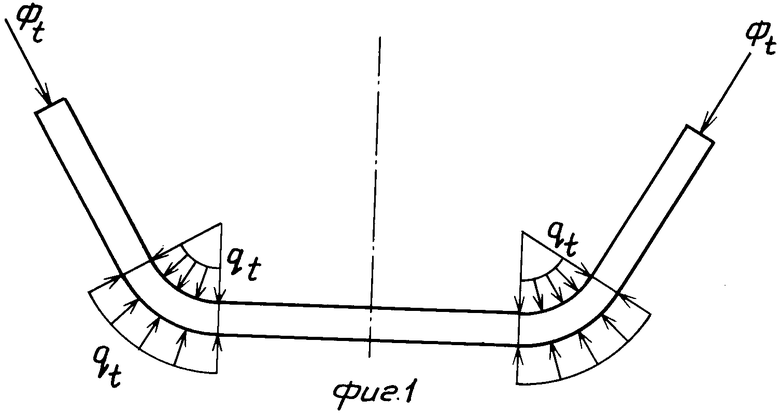

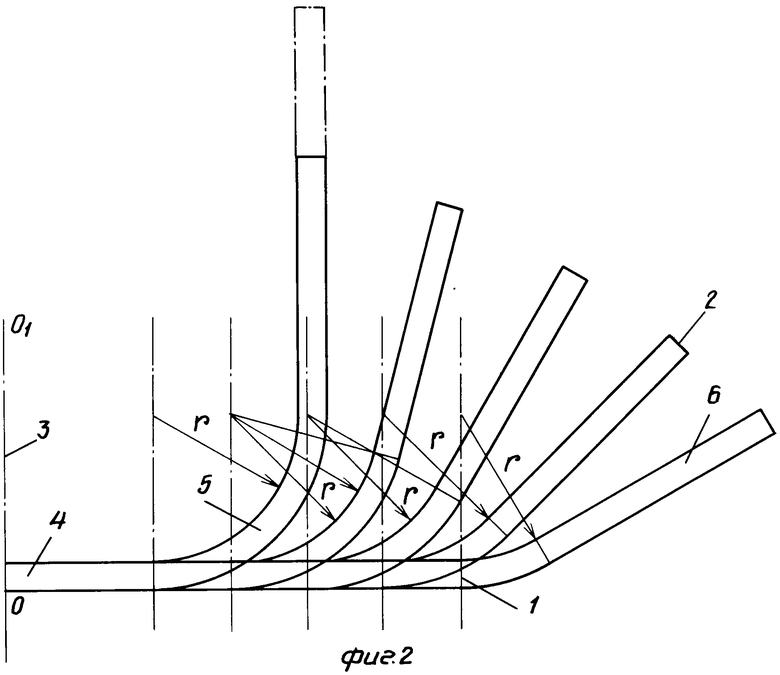

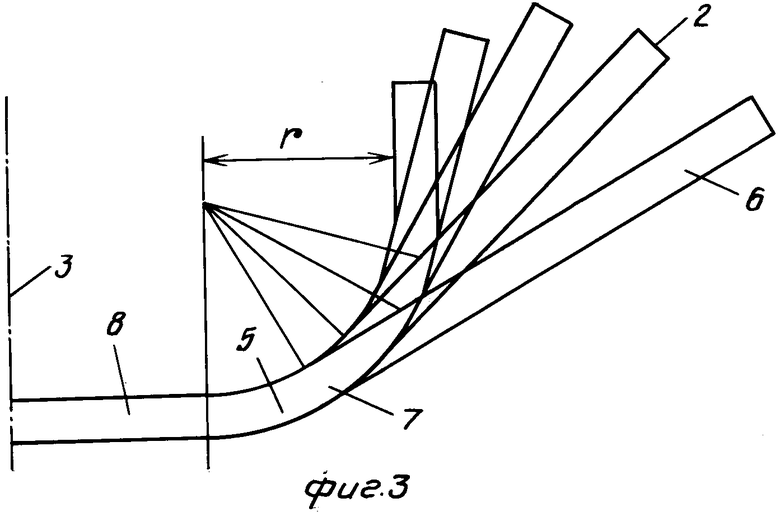

На фиг. 1 представлена схема приложения усилий к формуемой полосе при изготовлении швеллера; на фиг. 2 схема перемещения внутреннего края формуемого участка места изгиба при изготовлении гнутого профиля проката в направлении от края полосы к ее середине; на фиг. 3 схема перемещения внешнего края формуемого участка места изгиба при изготовлении гнутого профиля проката в направлении от середины полосы к ее краю.

Способ осуществляют следующим образом.

При изготовлении гнутых профилей проката производят многопереходную подгибку плоских элементов профиля с одновременным радиальным и тангенциальным сжатием мест изгиба.

К месту изгиба прикладывают распределенную нагрузку qt, действующую со стороны наружной поверхности места изгиба. Если есть доступ в данном переходе к внутренней поверхности, то целесообразно такую же распределительную нагрузку приложить и к внутренней поверхности места изгиба.

Место изгиба формуют постоянным по переходам внутренним радиусом r, равным минимальному допустимому из условия отсутствия трещинообразования. Один из краев формуемого участка места изгиба последовательно по переходам смещают вдоль линии, соединяющей край полосы с ее серединой.

Согласно варианту осуществления способа, показанному на фиг. 2, внутренний край 1 формуемого участка места изгиба смещают от края 2 полосы к оси 3 профиля, обеспечивая переход металла из стенки 4 в место изгиба 5. Ширина полки 6 остается неизменной.

При осуществлении варианта способа, показанного на фиг. 3, внешний край 7 формируемого участка места изгиба смещают от оси 3 профиля к краю полосы 2. Металл из полки 6 переходит при этом в месте изгиба 5. Ширина стенки 8 остается неизменной.

Примеры осуществления способа.

Способ может быть осуществлен с помощью устройства, содержащего комплект валков с торроидальной поверхностью и с закрытыми калибрами. Режим формовки гнутого швеллера 120х60х6 мм из стали Ст 3 сп с внутренним радиусом r 4,0 мм: 0-10-20-32-45-64-72-80-88-90о.

Опытное профилирование проводилось на профилегибочном стане 2.7х50.730 из рулонного материала.

В каждом технологическом переходе осуществлялось радиальное и тангенциальное сжатие места изгиба. Опытная проверка показала, что возможно профилирование без трещин при внутреннем радиусе r 4,5 мм (при том же режиме профилирования).

В результате изготовления профиля по изобретению был получен профиль с внутренним радиусом 40 мм.

Таким образом, использование данного способа позволяет повысить качество профилей путем уменьшения радиуса мест изгиба, а также увеличить их несущую способность.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕСИММЕТРИЧНЫХ ГНУТЫХ ПРОФИЛЕЙ | 1992 |

|

RU2044584C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ (ВАРИАНТЫ) | 1992 |

|

RU2106216C1 |

| Способ изготовления сортовых гнутых профилей | 1991 |

|

SU1819170A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ТРУБ С ПРОДОЛЬНЫМ ШВОМ | 1991 |

|

RU2014165C1 |

| Способ изготовления гнутых профилей | 1991 |

|

SU1811427A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ТРУБ С ПРОДОЛЬНЫМ ШВОМ | 1993 |

|

RU2049570C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАМКНУТЫХ ГНУТЫХ ПРОФИЛЕЙ | 1992 |

|

RU2040992C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 1993 |

|

RU2040988C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ НЕРАВНОПОЛОЧНЫХ УГОЛКОВ | 1994 |

|

RU2071848C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ ЗАМКНУТОГО И ПОЛУЗАМКНУТОГО СЕЧЕНИЙ | 1994 |

|

RU2071850C1 |

Использование: в области обработки давлением листового материала с помощью валков специальной формы. Сущность изобретения: производят многопереходную подгибку плоских элементов профиля с одновременным радиальным и тангенциальным сжатием мест изгиба. По крайней мере одно место изгиба профиля одновременно со сжатием формуют постоянным по переходам радиусом,величина которого равна минимально допустимой из условия отсутствия трещинообразования. Один из краев формуемого участка места изгиба последовательно по переходам вдоль линии, соединяющей край полосы с ее серединой. В одном из случаев внутренний край формуемого участка смещают в направлении от края полосы к ее середине. В другом случае смещают внешний край формуемого участка от середины полосы к ее краю. 2 з.п. ф-лы, 3 ил.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ производства гнутых профилей | 1972 |

|

SU570429A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-07-20—Публикация

1993-01-18—Подача