Изобретение относится к механической обработке давлением листового материала с помощью валков специальной формы и предназначено для использования преимущественно в черной металлургии, а также в транспортном, тракторном и сельскохозяйственном машиностроении и судостроении.

Изготовление гнутых профилей с несимметричной конфигурацией поперечного сечения в валках связано с большими затруднениями из-за несимметричной деформации металла, вызывающей винтообразное скручивание, продольный прогиб и изменение основных размеров поперечного сечения по длине профиля. Для предупреждения и устранения этих дефектов применяют различные способы формовки, в которых предусматриваются увеличенное количество технологических переходов, применение правки и раскручивание профилей в процессе их изготовления, нагрев исходной заготовки и другие приемы. Однако указанные способы в ряде случае не находят применения из-за усложнения конструкции калибров валков, чрезмерного увеличения количества технологических переходов, применения дополнительного оборудования для нагрева и правки профилей. Тогда не обеспечивается заданное качество профилей из-за их винтообразного скручивания и продольного прогиба, волнистости кромок полок и других дефектов.

Известен способ изготовления гнутых профилей с разными по длине вертикальными стенками [1] согласно которому для повышения производительности и снижения энергозатрат при постепенной подгибке стенок по переходам в валках, когда к обеим подгибаемым вертикальным стенкам прикладывают равные изгибающие моменты, в процессе подгибки место изгиба, примыкающее к большей вертикальной стенке, растягивают в тангенциальном направлении.

Основным недостатком этого аналога является получение в ряде случаев профилей невысокого качества вследствие отсутствия взаимного уравновешивания формоизменяющих моментов всех элементов профиля по всем технологическим формующим переходам.

Наиболее близким к предлагаемому по технической сущности является выбранный в качестве прототипа способ изготовления неравнополочных гнутых профилей [2] согласно которому для предупреждения винтообразного скручивания профилей, их формообразование осуществляют за счет равных горизонтальных смещений кромок заготовки в осевой плоскости каждого технологического формующего перехода.

Существенным недостатком прототипа и аналога является то, что при изготовлении несимметричных гнутых профилей корытного типа в ряде случаев получают профили невысокого качества из-за их винтообразного скручивания, выходящего за допустимые пределы. Для получения профилей с винтообразным скручиванием в допустимых пределах необходимо определять величину конечного угла поворота стенки профиля не из условия равенства горизонтальных перемещений кромок полок, а из условия взаимного уравновешивания суммарных (по поперечному сечению формуемой полосы) формоизменяющих моментов по всем технологическим формующим переходам.

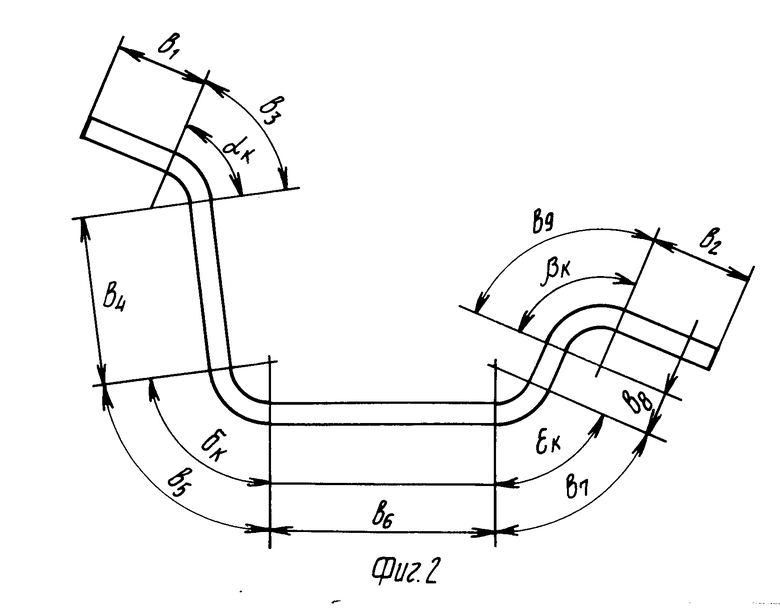

Так, например, режим профилирования при изготовлении несимметричного профиля 53х112х3,9 мм корытного типа из малоуглеродистой стали Ст3кп (с ширинами плоских элементов и разверток расположенных между ними мест изгиба b1 17,7 мм, b214,7 мм, b3 9,1 мм, b4 31,5 мм, b5 12,6 мм, b6 43,2 мм, b7 10,3 мм, b8 0, b9 13,7 мм, внутренним радиусом мест изгиба r 7 мм, конечными углами изгиба мест изгиба αк59о34', βк 89о52', δк= 82о20', εкI 67о22', толщиной металла исходной заготовки s 3,9 мм и шириной исходной заготовки Взаг= 153,0 мм) определенный по способу прототипа, приведен в табл.1.

Здесь: βк конечный угол изгиба места изгиба профиля, который входит в правую часть неравенства (1);

εк, δк, αк конечные углы изгиба соответственно первого, второго и третьего места изгиба профиля, считая от его места изгиба, конечный угол изгиба которого βк

b1 ширина полки профиля, сопряженной с его местом изгиба, конечный угол изгиба которого αк

b2 ширина другой полки профиля;

b3, b5, b7, b9 ширина разверток мест изгиба профиля с конечными углами изгиба соответственно αк, δк εк βк,

b4, b6, b8 ширина стенок профиля соответственно первой, второй и третьей, считая от места изгиба с конечным углом изгиба αк.

Профиль формовали непрерывным способом на профилегибочном стане 1 4 х 50 300 из рулонной заготовки.

В связи с отсутствием сведений о количестве технологических переходов и величинах углов изгиба мест изгиба во всех переходах (кроме последнего) при изготовлении профиля по способу прототипу они были определены по методу экспертных оценок и приняты равными величинам соответствующих параметров при изготовлении профиля согласно предлагаемому способу. Аналогичный прием был применен и по отношению к величинам углов поворота стенки шириной b6 в первых семи переходах.

В первом технологическом задающем переходе исходную заготовку перемещали вдоль профилегибочного стана.

Во втором восьмом технологических формующих переходах формовали профиль путем многопереходного поворота стенки профиля шириной b6 до достижения в последнем восьмом технологическом формующем переходе конечного угла поворота γк= 25о, полученного из равенства горизонтальных перемещений кромок полок, и многопереходной подгибки остальных плоских элементов профиля. При этом во втором технологическом формующем переходе формовали промежуточный профиль с тремя местами изгиба; в остальных технологических формующих переходах формовали профиль со всеми четырьмя местами изгиба.

Углы изгиба мест изгиба в последнем восьмом технологическом формующем переходе равнялись конечным углам изгиба мест изгиба готового профиля αк 59о34', δк=82о20', εк, 67о22', βк 89о52'.

Для получения готового несимметричного гнутого профиля 53х112х3,9 мм корытного типа согласно способу прототипу потребовалось восемь технологических переходов. Винтообразное скручивание готового профиля составило 1о20'-1o50' на 1 м длины, что выходит за пределы требований ГОСТ 8281-80 "Сталь холодногнутая. Швеллеры неравнополосные. Сортамет" (допускаемое винтообразное скручивание 1о на 1 м длины).

Целью изобретения является повышение качества несимметричных гнутых профилей корытного типа путем уменьшения их винтообразного скручивания относительно продольной оси.

Для того при формовке профиля в валках путем многопереходного поворота стенки профиля относительно вершины прилежащего к этой стенке места изгиба в направлении подгибки одной из полок профиля и одновременной многопереходной подгибки остальных плоских элементов профиля до заданной конфигурации его поперечного сечения, поворот стенки профиля, сопряженной с его местами изгиба, конечные углы изгиба которых δк и εк осуществляют в технологических формующих переходах относительно вершины места изгиба профиля, конечный угол изгиба которого δк, в направлении подгибки полки профиля, сопряженной с его периферийным местом изгиба, конечный угол изгиба αк которого входит в левую часть неравенства

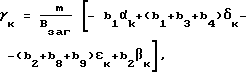

b1 αк +[0,5Bзаг-(b2+b3+b4)] δк, +(b2+b8+b9)xεк>b2βк (1) до достижения в последнем технологическом формующем переходе конечного угла поворота γк величину которого вычисляют по зависимости

γк

- b1αk+(b1+b3+b4)δк+ (b2+b8+b9)εк+b

- b1αk+(b1+b3+b4)δк+ (b2+b8+b9)εк+b , где βк конечный угол изгиба другого периферийного места изгиба профиля;

, где βк конечный угол изгиба другого периферийного места изгиба профиля;

δк, εк конечные углы изгиба соответственно второго и третьего мест изгиба, считая от места изгиба профиля с конечным углом изгиба αк;

b1 ширина полки профиля, сопряженной с его периферийным местом изгиба, конечный угол изгиба которого αк;

b2 ширина другой полки профиля;

b3, b9 ширина разверток мест изгиба профиля с конечными углами изгиба соответственно αк, βк

b4, b8 ширина стенок профиля, сопряженных с его местами изгиба, конечные углы изгиба которых соответственно αк, βк

Взаг ширина исходной заготовки;

m 0,95.1,1 эмпирический коэффициент.

Для обеспечения винтообразного скручивания готового профиля в пределах допустимых значений необходимо и достаточно, чтобы система суммарных (по поперечным сечениям полосы) формоизменяющих моментов, приложенных к формуемой, полосе во всех технологических переходах, была уравновешена, т.е. чтобы выполнялось равенство M

M

t номер технологического формующего перехода;

n количество всех технологических формующих переходов.

При формовке только одного периферийного (по исходной заготовке) места изгиба профиля с конечным углом изгиба αк путем подгибки полки шириной b2 и многоэлеметного участка полосы, содержащего стенку профиля шириной b6, формоизменяющие моменты, необходимые для формоизменения всех элементов полосы в каждом t-ом технологическом формующем переходе, в первом приближении, при удерживании формуемого места изгиба на постоянном уровне в соседних t-ом и (t-1)-ом технологических переходах, определяются зависимостями

M σтS2lt,1+

σтS2lt,1+  Yb1(Δαt-Δγt,1); (4)

Yb1(Δαt-Δγt,1); (4)

M σтS2lt,1+

σтS2lt,1+  Y (Bзаг-b1)Δγt,1; (5)

Y (Bзаг-b1)Δγt,1; (5)

M Ys3(b1Δαt- BзагΔγt,1), (6) где Мt,1,n(ф) формоизменяющий момент, необходимый для формоизменения периферийного (по исходной заготовке) места изгиба профиля с конечным углом изгиба αк и сопряженной с этим местом изгиба полкой шириной b1 на участке плавного перехода t-го технологического формующего перехода при формовке только места изгиба профиля с конечным углом изгиба αк;

Ys3(b1Δαt- BзагΔγt,1), (6) где Мt,1,n(ф) формоизменяющий момент, необходимый для формоизменения периферийного (по исходной заготовке) места изгиба профиля с конечным углом изгиба αк и сопряженной с этим местом изгиба полкой шириной b1 на участке плавного перехода t-го технологического формующего перехода при формовке только места изгиба профиля с конечным углом изгиба αк;

Мt,1,c(ф) формоизменяющий момент, необходимый для формоизменения периферийного (по исходной заготовке) места изгиба профиля с конечным углом изгиба αк и многоэлеметного участка полосы, содержащего стенку профиля шириной b6 на участке плавного перехода t-го технологического формующего перехода при формовке только места изгиба профиля с конечным углом изгиба αк

Mt,1(ф) суммарный (по поперечному сечению формуемой полосы) формоизменяющий момент, необходимый для формоизменения всех элементов профиля на участке плавного перехода t-го технологического формующего перехода при формовке только места изгиба профиля с конечным углом изгиба αк;

lt,1 длина активной зоны участка плавного перехода места изгиба профиля с конечным углом изгиба αк при формовке только этого места изгиба в t-ом технологическом формующем переходе;

Δ αt изменение угла изгиба за проход периферийного (по исходной заготовке) места изгиба профиля с конечным углом изгиба αк при формовке только этого места изгиба в t-ом технологическом формующем переходе;

Δ γt,1 угол поворота за проход стенки профиля шириной b6 при формовке только периферийного (по исходной заготовке) места изгиба профиля с конечным углом изгиба αк в t-ом технологическом формующем переходе;

σт предел текучести материала;

s толщина металла исходной заготовки;

Y модуль упругости второго рода материала заготовки.

Аналогично предыдущему для оставшихся трех мест изгиба профиля запишем

M Ys

Ys (b1+b3+b4)Δδt-B

(b1+b3+b4)Δδt-B ; (7)

; (7)

M Ys

Ys (b2+b8+b9)Δεt-B

(b2+b8+b9)Δεt-B ; (8)

; (8)

M Ys

Ys (b2Δβt-B

(b2Δβt-B ; (9) где Мt,2(фс), Мt,3(фс), Mt,4(фс) суммарные (по поперечному сечению формуемой полосы) формоизменяющие моменты, необходимые для формоизменения всех элементов профиля на участке плавного перехода t-го технологического формующего перехода при формовке только одного места изгиба профиля, конечный угол изгиба которого соответственно δк εк βк

; (9) где Мt,2(фс), Мt,3(фс), Mt,4(фс) суммарные (по поперечному сечению формуемой полосы) формоизменяющие моменты, необходимые для формоизменения всех элементов профиля на участке плавного перехода t-го технологического формующего перехода при формовке только одного места изгиба профиля, конечный угол изгиба которого соответственно δк εк βк

Δ δt Δ εt Δ βt изменения углов изгиба за проход мест изгиба профиля, конечные углы изгиба которых соответственно δк εк βк при формовке только каждого из них в t-ом технологическом формующем переходе;

Δ γt,2, Δ γt,3, Δ γt,4 углы поворота за проход стенки профиля шириной b6 при формовке только одного места изгиба профиля, конечный угол изгиба которого соответственно δк εк βк, в t-ом технологическом формующем переходе.

При одновременной формовке всех четырех мест изгиба профиля корытного типа имеем

M Ys

Ys -b1Δαt+ (b1+b3+b4)Δδt-

-b1Δαt+ (b1+b3+b4)Δδt-

(b2+b8+b9)Δεt+ b2Δβt- B ; (10)

; (10)

Δ γt Δ γt,1 + Δ γt,2 Δ γt,3 + Δ γt,4, (11) где Мt(фс) суммарный (по поперечному сечению формуемой полосы) формоизменяющий момент, необходимый для формоизменения всех элементов формуемой полосы на участке плавного перехода t-го технологического формующего перехода при одновременной формовке всех четырех мест изгиба профиля;

Δ γt угол поворота за проход стенки профиля шириной b6 при формовке всех мест изгиба профиля в t-ом технологическом формующем переходе.

Суммируя формоизменяющие моменты Мt(фс) по всем технологическим формующим переходам, получим M

M Ys

Ys -b1αк+ (b1+b3+b4)δк-(b2+b8+b9)×εк+ b2βк- B

-b1αк+ (b1+b3+b4)δк-(b2+b8+b9)×εк+ b2βк- B ; (12)

; (12) = γк. (13)

= γк. (13)

Из (3) и (12) следует

γк

- b1αk+(b2+b3+b4)δк+ (b2+b8+b9)εк+b2βк- B

- b1αk+(b2+b3+b4)δк+ (b2+b8+b9)εк+b2βк- B (14)

(14)

На основании экспериментальных исследований имеем

γк

- b1αk+(b1+b3+b4)δк+ (b2+b8+b9)εк+b2βк- B

- b1αk+(b1+b3+b4)δк+ (b2+b8+b9)εк+b2βк- B , (2) где m 0,95.1,1 эмпирический коэффициент.

, (2) где m 0,95.1,1 эмпирический коэффициент.

Из геометрических соотношений

δк > 2 γк (15)

Из (14) и (15) следует

b1 αк + [0,5 Bзаг (b1+b3+b4)] δк + +(b2+b8+b9) εк > b2 βк (1)

Таким образом, при изготовлении несимметричных гнутых профилей корытного типа согласно предлагаемому способу система суммарных (по поперечным сечениям) формоизменяющих моментов, приложенных к формуемой полосе во всех технологических переходах, уравновешена, что в свою очередь обеспечивает винтообразное скручивание несимметричных гнутых профилей корытного типа в пределах допустимых значений и достижение заявляемой цели повышение качества несимметричных гнутых профилей корытного типа путем уменьшения их винтообразного скручивания относительно продольной оси.

По имеющимся у заявителя данным в известных решениях отсутствуют признаки, сходные с признаками, которые отличают от прототипа предлагаемое техническое решение, что позволяет сделать вывод о его соответствии критерию "изобретательский уровень".

Для осуществления в технологических формующих переходах поворота стенки профиля, сопряженной с его местами изгиба, конечные углы изгиба которых δк и εк относительно вершины места изгиба профиля, конечный угол изгиба которого δкв направлении подгибки полки профиля, сопряженной с его периферийным местом изгиба, конечный угол изгиба αккоторого входит в левую часть неравенства (1), до достижения в последнем технологическом формующем переходе конечного угла поворота γкнеобходимо и достаточно предусмотреть наличие конических элементов с соответствующими углами между образующими и осью в комплекте валков для изготовления профиля.

Отличие коэффициента пропорциональности m в формуле (2) от единицы обусловлено отсутствием учета деформационного упрочнения металла мест изгиба профиля при вычислении формоизменяющих моментов, приложенных к формуемой полосе. Выбор этого коэффициента проведен, исходя из следующих соображений:

при коэффициенте m, меньшем 0,95, в некоторых случаях наблюдается винтообразное скручивание готового профиля, величина которого выходит за допустимые пределы, в направлении с полки профиля шириной b1 на его полку шириной b2;

при коэффициенте m, большем 1,1, в некоторых случаях наблюдается винтообразное скручивание готового профиля, величина которого выходит за допускаемые пределы, в направлении с полки профиля шириной b2 на его полку шириной b1.

Проведенный анализ предлагаемого способа изготовления несимметричных гнутых профилей корытного типа свидетельствует, что способ промышленно применим и положительный эффект при осуществлении изобретения будет получен благодаря взаимному уравновешиванию суммарных (по поперечному сечению формуемой полосы) формоизменяющих моментов, приложенных к формуемой полосе во всех технологических переходах.

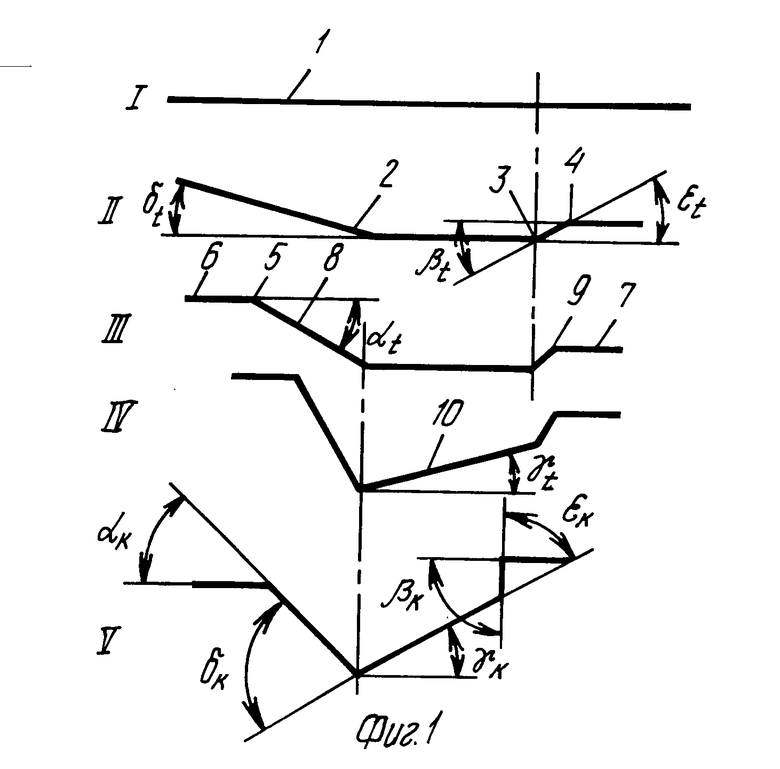

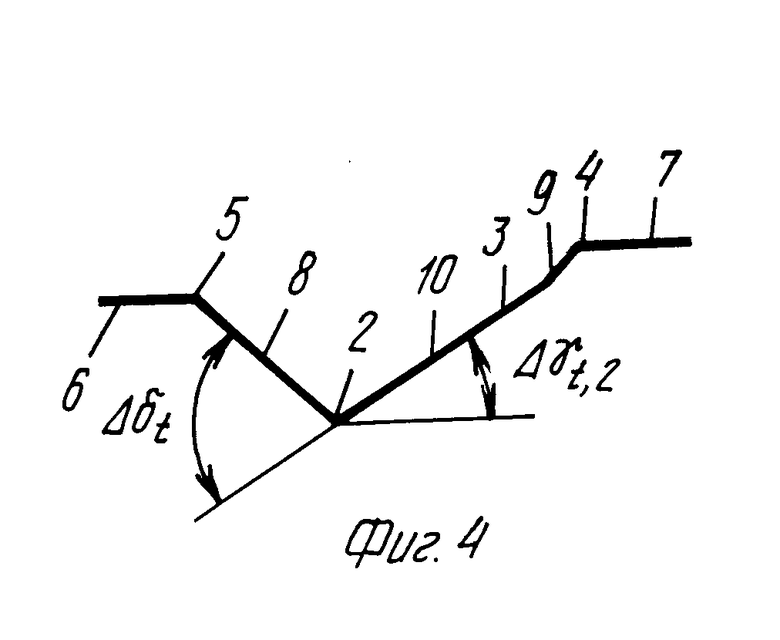

На фиг. 1 изображена схема формовки несимметричного гнутого профиля корытного типа согласно предлагаемому способу; на фиг.2 готовый несимметричный профиль, поперечное сечение; на фиг.3 вспомогательная схема определения угла поворота за проход Δ γt,1 стенки профиля шириной b6 при формовке только одного места изгиба, конечный угол изгиба которого αк, в t-ом технологическом формующем переходе; на фиг.4 вспомогательная схема определения угла поворота за проход Δ γt,2стенки профиля шириной b6 при формовке только одного места изгиба, конечный угол изгиба которого δк в t-ом технологическом формующем переходе; на фиг.5 вспомогательная схема определения угла поворота за проход Δγt,3 стенки профиля шириной b6 при формовке только одного места изгиба, которого εк, в t-ом технологическом формующем переходе; на фиг.6 вспомогательная схема определения угла поворота за проход Δ γt,4 стенки профиля шириной b6 при формовке только одного места изгиба, конечный угол изгиба которого βк, в t-ом технологическом формующем переходе.

При изготовлении несимметричных гнутых профилей корытного типа согласно предлагаемому способу путем формовки профиля в валках за счет многопереходного поворота стенки профиля относительно вершины прилежащего к этой стенке места изгиба в направлении подгибки одной из полок профиля и одновременной многопереходной подгибки остальных плоских элементов профиля до заданной конфигурации его поперечного сечения, поворот стенки профиля, сопряженной с его местами изгиба, конечные углы изгиба которых δк и εк осуществляют в технологических формующих переходах относительно вершины места изгиба профиля, конечный угол изгиба которого δк, в направлении подгибки полки профиля, сопряженной с его периферийным местом изгиба, конечный угол изгиба αк которого входит в левую часть неравенства

b1 αк + [0,5Bзаг -(b1+b3+b4)] δк+ + (b2+b8+b9) εк > b2 βк (1)

до достижения в последнем технологическом формующем переходе конечного угла поворота γк величину которого вычисляют по зависимости

γк

- b1αk+(b1+b3+b4)δк+ (b2+b8+b9)εк+b

- b1αk+(b1+b3+b4)δк+ (b2+b8+b9)εк+b , (2) где βк конечный угол изгиба другого периферийного места изгиба профиля;

, (2) где βк конечный угол изгиба другого периферийного места изгиба профиля;

δк, εк конечные углы изгиба соответственно второго и третьего мест изгиба, считая от места изгиба профиля с конечным углом изгиба αк;

b1 ширина полки профиля, сопряженной с его периферийным местом изгиба, конечный угол изгиба которого αк

b2 ширина другой полки профиля;

b3, b9 ширина разверток мест изгиба профиля с конечными углами изгиба соответственно αк, βк

b4, b8 ширина стенок профиля, сопряженных с его местами изгиба, конечные углы изгиба которых соответственно αк, βк

Взаг ширина исходной заготовки;

m 0,95.1,1 эмпирический коэффициент.

В технологическом задающем переходе I исходную заготовку 1 перемещают вдоль профилегибочного стана.

В технологических формующих переходах II, III, IV и V формуют несимметричный гнутый профиль корытного типа. При этом места изгиба 2 5 изгибают на углы соответственно δt εt βt, αt до достижения в последнем технологическом формующем переходе V конечных углов изгиба δк εк βк, αк Это обеспечивают, подгибая полки 6 и 7 и боковые стенки 8 и 9 и поворачивая центральную стенку 10 относительно вершины места изгиба 2 на угол поворота γt до достижения в последнем технологическом формующем переходе V конечного угла поворота γк величину которого вычисляют по формуле (2).

Предлагаемый способ может быть осуществлен с помощью устройства, содержащего комплект валков для изготовления несимметричного гнутого профиля корытного типа.

Так, например, режим формовки при изготовлении несимметричного гнутого профиля 53х112х3,9 мм корытного типа из малоуглеродистой стали Ст3кп (с ширинами плоских элементов и разверток расположенных между ними мест изгиба b1 17,7 мм, b2 14,7 мм, b3 9,1 мм, b4 31,5 мм, b5 12,6 мм, b6 43,2 мм, b7 10,3 мм, b8 0, b9 13,7 мм, внутренним радиусом мест изгиба r 7 мм, конечными углами изгиба мест изгиба αк= 59о34', βк89о52', δк=82o20', εк= 67о22', толщиной металла исходной заготовки s 3,9 мм и шириной исходной заготовки Взаг 153,0 мм), определенный согласно предлагаемому способу, приведен в табл.2.

До начала формовки профиля проверили индексацию его элементов путем подстановки численных значений размеров профиля в неравенство (1)

b1 αк+[0,5Взаг (b1+b3+b4)] δк + +(b2+b8+b9) εк 17,7 ˙59,6о + [0,5.153,0

-(17,7+9,1+31,5)] ˙82,3+(14,7+0+13,7) 67,4 14,7˙89,9o b2 βк

Справедливость неравенства подтвердила верность индексации элементов профиля.

По формуле (2) определили величину конечного угла поворота

γк

- b1αk+(b1+b3+b4)δк+ (b2+b8+b9)εк+b

- b1αk+(b1+b3+b4)δк+ (b2+b8+b9)εк+b =

=

- 17,7× 59,6°+ (17,7+9,1+31,5)·82,3-(14,7+0+

- 17,7× 59,6°+ (17,7+9,1+31,5)·82,3-(14,7+0+

+ 13,7)·67,4+14,7·89,9 = 19°34′.22°40′

= 19°34′.22°40′

Приняли γк 22о, m 1,068.

Профиль формовали непрерывным способом на профилегибочном стане 1-4х50-300 из рулонной заготовки.

В первом задающем технологическом формующем переходе I исходную заготовку 1 перемещали вдоль профилегибочного стана.

Во втором восьмом технологических формующих переходах II, III, IV и V формовали несимметричный гнутый профиль корытного типа. При этом места изгиба 2 5 изгибали на углы соответственно δt εt βt, αtдо достижения в восьмом последнем технологическом формующем переходе V конечных углов изгиба αк= 82о20', δк= 67o22', βк 89o52', αк 59o34'. Это обеспечивали, подгибая полки 6 и 7 и боковые стенки 8 и 9 и поворачивая центральную стенку 10 относительно вершины места изгиба 2 на угол поворота γt до достижения в восьмом последнем технологическом формующем переходе V конечного угла поворота γк 22о, величину которого вычислили по формуле (2).

Для получения готового несимметричного гнутого профиля 53х112х3,9 мм корытного типа согласно предлагаемому способу потребовалось восемь технологических формующих переходов. Винтообразное скручивание готового профиля составило 0o30' 0o50' на 1 м длины, что находится в пределах требований ГОСТ 8281-80 "Сталь холодногнутая. Швеллеры неравнополочные. Сортамент" (допускаемое винтообразное скручивание 1о на 1 м длины).

Согласно данным опытной проверки на профилегибочном стане 1 4х50 300 предлагаемый способ изготовления позволяет по сравнению с прототипом:

повысить качество несимметричных гнутых профилей корытного типа путем уменьшения их винтообразного скручивания относительно продольной оси (например, при изготовлении несимметричного гнутого профиля 53х112х3,9 мм корытного типа из малоуглеродистой стали Ст3кп по предлагаемому способу винтообразное скручивание составило 0о30'-0o50' на 1 м длины, при изготовлении по способу прототипа 1о20'-1o60' на 1 м длины);

расширить сортамент сложных несимметричных гнутых профилей (за счет профилей, производство которых не было освоено ранее из-за технологических трудностей).

Предлагаемый способ не оказывает отрицательного влияния на состояние окружающей среды.

Экономический эффект будет получен за счет повышения качества несимметричных гнутых профилей корытного типа и расширения сортамента производимых профилей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ (ВАРИАНТЫ) | 1992 |

|

RU2106216C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАМКНУТЫХ ГНУТЫХ ПРОФИЛЕЙ | 1992 |

|

RU2040992C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ | 1992 |

|

RU2040991C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ ПРОКАТА | 1993 |

|

RU2039620C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ НЕРАВНОПОЛОЧНЫХ УГОЛКОВ | 1994 |

|

RU2071848C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ТРУБ С ПРОДОЛЬНЫМ ШВОМ | 1991 |

|

RU2014165C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ НЕРАВНОПОЛОЧНЫХ ШВЕЛЛЕРОВ | 1994 |

|

RU2071849C1 |

| Способ изготовления сортовых гнутых профилей | 1991 |

|

SU1819170A3 |

| Способ изготовления гнутых профилей | 1991 |

|

SU1811427A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ТРУБ С ПРОДОЛЬНЫМ ШВОМ | 1993 |

|

RU2049570C1 |

Изобретение относится к обработке металлов давлением и предназначено для использования при изготовлении несимметричных гнутых профилей (П) корытного типа в черной металлургии, тракторном, транспортном и сельскохозяйственном машиностроении и судостроении. Цель изобретения повышение качества несимметричных гнутых П корытного типа путем уменьшения их винтообразного скручивания относительно продольной оси. Поставленная цель достигается тем, что поворот второй стенки П, считая от периферийного места изгиба (МИ), конечный угол изгиба которого входит в правую часть предлагаемого неравенства, осуществляют в технологических формующих переходах относительно вершины третьего МИ, считая от МИ, конечный угол изгиба которого входит в правую часть неравенства, в направлении подгибки полки П, сопряженной с четвертым МИ, считая от МИ, конечный угол которого входит в правую часть неравенства, до достижения в последнем технологическом формующем переходе конечного угла поворота, величину которого вычисляют по предлагаемой формуле. 6 ил. 2 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ НЕСИММЕТРИЧНЫХ ГНУТЫХ ПРОФИЛЕЙ корытного типа, включающий формовку профиля в валках многопереходного поворота стенки профиля относительно вершины прилежащего к этой стенке места изгиба в направлении подгибки одной из полок профиля и одновременной многопереходной подгибки остальных плоских элементов профиля до заданной конфигурации его поперечного сечения, отличающийся тем, что поворот стенки профиля, сопряженной с его местами изгиба, конечные углы изгиба которых δк и εк, осуществляют в технологических формующих переходах относительно вершины места изгиба профиля, конечный угол изгиба которого δк, в направлении подгибки полки профиля, сопряженной с его периферийным местом изгиба, конечный угол изгиба αк которого входит в левую часть неравенства

b1αк+[0,5Bзаг-(b1+b3+b4)]δк+(b2+b8+b9)εк>b2βк,

до достижения в последнем технологическом формующем переходе конечного угла поворота γк, величину которого вычисляют по зависимости

где βк конечный угол изгиба другого периферийного места изгиба профиля;

δк, εк конечные углы изгиба соответственно второго и третьего мест изгиба, считая от места изгиба профиля с конечным углом изгиба αк;

b1 ширина полки профиля, сопряженной с его периферийным местом изгиба, конечный угол изгиба которого αк;

b2 ширина другой полки профиля;

b3, b9 ширины разверток мест изгиба профиля с конечными углами изгиба соответственно αк, βк;

b4, b8 ширины стенок профиля, сопряженных с его местами изгиба, конечные углы изгиба которых соответственно αк, βк;

Bзаг ширина исходной заготовки;

m 0,95 1,1 эмпирический коэффициент.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Тришевский И.С | |||

| и Мирошниченко В.И | |||

| Исследование процесса и разботка режима профилирования несимметричных гнутых профилей проката - Теория и технология производства экономичных гнутых профилей проката | |||

| Труды УкрНИИметъа, вып.15, Харьков, 1970, с.170. | |||

Авторы

Даты

1995-09-27—Публикация

1992-11-05—Подача