Изобретение относится к плакированию металла, в частности к черной металлургии для получения трехслойного коррозионно-стойкого проката, и может быть применено для изделий сельхозмашиностроения, ширпотреба, пищевой промышленности и др. изделий легкой промышленности, подвергаемых при изготовлении глубокой вытяжке (штамповке).

Известна плакированная коррозионностойкая сталь, содержащая наружные слои из коррозионно-стойкой высоколегированной стали 08Х18Н10 и более пластичный основной слой из углеродистой стали Ст 10 (ТУ 14-1-4272-87 Трехслойная коррозионностойкая сталь 08Х18Н10+Ст 10 + 08Х18Н10).

Недостатком этой стали является ее низкая пластичность ( δмин=26%) из-за недостаточно высокой пластичности основного слоя из ст.10 и высокого содержания углерода в Ст 10, (Смакс=0,10%), превышающего его содержание в плакирующих слоях (С ≅ 0,08%), что приводит к диффузии углерода в приграничные области плакирующих слоев и образованию широких хрупких низкопластичных прослоек, содержащих большое количество сложных карбидов на основе хрома. Эти прослойки значительно снижают общую пластичность трехслойной стали.

Известна плакированная коррозионностойкая сталь, принятая за прототип фирмы "Кавасаки Стил Корпорейшин", имеющая в качестве основного слоя более пластичную сталь следующего химического состава, мас.%: С 0,08; Mn 0,05-0,40; P 0,030;S 0,030; Al 0,03-0,08, а в качестве плакирующих слоев сталь марки 304 стандарта АSТМА240 (соответствующая стали 08Х18Н10). Отношение толщины плакированного слоя, нанесенного на поверхность основного слоя с одной стороны, к общей толщине листа составляет 17-25% (Ю.А.Конон и др. В кн. Коррозионностойкой биметалл для сельхозмашиностроения. М.: Машиностроение. 1984, с.12).

Недостатками этой стали являются ее пониженные технологические свойства из-за большого отношения суммы толщин плакирующих слоев к общей толщине стали, что составляет в пересчете к толщине основного слоя 34-50%. Наличие в составе стали плакирующих слоев значительной толщины увеличивает прочность и снижает пластичность плакированной стали, что не позволяет ее применить для изделий, подвергаемых в процессе изготовления глубокой вытяжке (штамповке).

Целью изобретения является повышение технологических свойств плакированной коррозионно-стойкой стали.

Указанная цель достигается тем, что в плакированной коррозионно-стойкой стали, состоящей из основного более пластичного углеродистого и плакирующих высоколегированных слоев, основной слой выполнен из высокопластичной стали 08Ю, при этом содержание углерода в основном слое не превышает его содержания в плакирующих слоях, отношение среднего удлинения плакирующих слоев к заданному удлинению плакированной стали не менее отношения суммы толщин плакирующих слоев к толщине основного слоя, а толщины плакирующих слоев прямо пропорциональны их удлинению.

Применение в качестве основного слоя стали 08Ю (С≅ 0,07; Si 0,01; Mn 0,2-0,35; Cu 0,06; Al 0,02-0,07), кроме соответствующего повышения пластичности этого слоя, меняет характер начальной концентрации углерода в основном и плакирующих слоях при изготовлении плакирующей стали (например, способом электрошлаковой наплавки) таким образом, что содержание углерода в плакирующих слоях больше, чем его содержание в основном слое, вследствие чего предотвращается диффузия углерода в приграничные области плакирующих слоев, а следовательно, и образование хрупких низкопластичных прослоек, содержащих большое количество сложных карбидов хрома.

Так как плакирующие слои, обладая более высокой прочностью и более низкой пластичностью по сравнению со сталью 08Ю, при большом отношении суммы их толщин к толщине основного слоя могут значительно снизить технологические свойства плакированной коррозионно-стойкой стали, приводится эмпирическая формула (проверенная на практике), связывающая это отношение с технологическими свойствами плакирующих слоев, а именно с их удлинением. Это соотношение позволяет выдержать общую толщину плакирующих слоев (т.е. дать максимально возможное ее значение), при которой (или меньше которой) обеспечивается заданное (т. е. необходимое) значение удлинения плакированной коррозионно-стойкой стали. При этом заданное значение удлинения стали должно удовлетворять требованиям получения изделий, подвергаемых глубокой вытяжке (штамповке) и не может превышать удлинения основного слоя, т.е. стали 08Ю.

В случае применения плакирующих слоев с различными технологическими свойствами для сохранения заданных свойств плакированной стали толщины плакирующих слоев должны быть прямо пропорциональны их удлинению и в сумме не превышать значения полученного из предыдущего соотношения.

Плакированная коррозионно-стойкая сталь состоит из более пластичного основного слоя из стали 08Ю и плакирующих основной слой с двух сторон коррозионностойких высоколегированных слоев, например, из стали 08Х18Н10 и др. сталей аустенитного, ферритного или аустенитно-ферритного классов, при этом выдерживаются соотношения: ≥

≥  (1) и

(1) и =

=  (2), где δ 1 и δ 2 - удлинение 1-го и 2-го плакирующих слоев;

(2), где δ 1 и δ 2 - удлинение 1-го и 2-го плакирующих слоев;

δ 3 - заданное удлинение плакированной коррозионно-стойкой стали;

S1, S2 и So - толщина 1-го, 2-го плакирующих и основного слоев.

Предложенная плакированная коррозионно-стойкая сталь может быть изготовлена сваркой взрывом, пакетным, литым, электродуговой наплавкой ленточным электродом и другими способами, однако предпочтительно ее изготовление способом электрошлаковой наплавки (ЭШН), при котором обеспечивается максимальная прочность сцепления слоев.

П р и м е р. На Череповецком металлургическом комбинате на установке УЭШН способом электрошлаковой наплавки были изготовлены 3-слойные заготовки размером 330х1290х5000 мм из сталей марок 08Х18Н10 + 08Ю + 08Х18Н10, 08Х13БФ + +08Ю + 08Х13БФ и 08Х18Н10 + 08Ю + +08Х13БФ, по 6 шт. каждой марки, при этом перед наплавкой были проведены расчеты согласно соотношениям (1) и (2) при следующих начальных условиях:

фактическое относительное удлинение стали 08Ю 45%;

минимальное относительное удлинение стали 08Х18Н10 26%;

минимальное относительное удлинение стали 08Х13БФ 35%;

заданное относительное удлинение трехслойных сталей 40%.

Для стали 08Х18Н10+08Ю+08Х18Н10: ≥

≥  (1),

(1),

откуда S1 + S2 ≅ 130 мм.

Так как δ1 = δ2, то из (2) следует S1 ≅ S2 ≅65 мм.

Для стали 08Х13БФ+08Ю+08Х13БФ: ≥

≥  (1),

(1),

откуда S1 + S2 ≅ 154 мм.

Так как δ1 = δ2, то из (2) следует S1≅ S2 ≅77 мм.

Для стали 08Х18Н10+08Ю+08Х13БФ: ≥

≥  (1),

(1),

откуда S1 + S2 ≅ 142,7 = 142 мм, =

=  (2),

(2),

откуда S1 =  ˙S2

˙S2

Далее  S2 + S2 ≅ 142 мм, откуда S2≅ ≅ 81,5 мм = 81 мм, а S1 ≅ 61 мм. Выбирая произвольно значение S2 ≅ 81 мм, с помощью отношения (2), вычисляют соответствующее значение S1.

S2 + S2 ≅ 142 мм, откуда S2≅ ≅ 81,5 мм = 81 мм, а S1 ≅ 61 мм. Выбирая произвольно значение S2 ≅ 81 мм, с помощью отношения (2), вычисляют соответствующее значение S1.

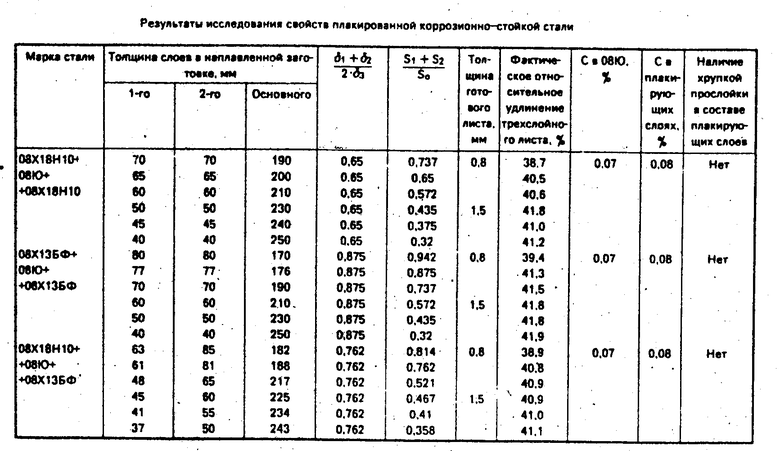

В соответствии с полученными значениями толщин плакирующих слоев исходные слябы из стали 08Ю толщиной 250 мм были зачищены до требуемой толщины, обеспечивающей получение наплавленной заготовки толщиной 330 мм, при этом было наплавлено по одному слябу каждой марки с запредельным значением толщины плакирующих слоев. Наплавленные заготовки были прокатаны на стане 2000 ЧерМК на рулоны толщиной 2,5 мм, далее на Челябинском металлургическом комбинате до толщин 0,8 и 1,5 мм. После прокатки и отделки из листов были вырезаны образцы для сертификатных испытаний и металлографических исследований, результаты которых приведены в таблице.

Как видно из таблицы при соблюдении отношений (1) и (2) фактическое относительное удлинение плакированной коррозионно-стойкой стали не менее заданного значения, а при запредельных значениях толщин плакирующих слоев - меньше заданного. При содержании углерода в основном слое (0,07%) меньше, чем в плакирующих (0,08%), не происходит образование хрупких низкопластичных прослоек, т.е. не ухудшаются технологические свойства плакированной коррозионно-стойкой стали.

Выполнение в плакированной коррозионно-стойкой стали основного слоя из высокопластичной стали 08Ю, при соблюдении соотношений (1) и (2) и обеспечении содержания углерода в основном слое, не превышающего его содержание в плакирующих слоях, значительно повышает технологические свойства трехслойного листа, что позволяет изготавливать из него изделия, подвергаемые в процессе изготовления глубокой вытяжке (штамповке).

Применение плакированной коррозионно-стойкой стали для изделий, подвергаемых глубокой вытяжке (штамповке), взамен применяющейся в настоящее время для этой цели гомогенной высоколегированной нержавеющей стали, позволит сэкономить значительное количество лигатуры.

По предложенному техническому решению проведены опытные промышленные испытания плакированной коррозионностойкой стали 08Х18Н10 + 08Ю + 08Х18Н10, 08Х13БФ + 08Ю + 08Х13БФ и 08Х18Н10 + +08Ю + 08Х13БФ.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАКИРОВАННАЯ КОРРОЗИОННОСТОЙКАЯ ЛИСТОВАЯ СТАЛЬ ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ХОЛОДНОЙ ШТАМПОВКОЙ | 1995 |

|

RU2077984C1 |

| ПЛАКИРОВАННАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 1996 |

|

RU2115559C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРЕХСЛОЙНЫХ ЛИСТОВ И ПОЛОС | 1992 |

|

RU2014190C1 |

| ПЛАКИРОВАННАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЁ | 2002 |

|

RU2225793C2 |

| ПЛАКИРОВАННАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ ПОВЫШЕННОЙ ПРОЧНОСТИ | 2016 |

|

RU2632499C1 |

| СПОСОБ НАПЛАВКИ ПЛАКИРУЮЩЕГО СЛОЯ НА ПЛОСКУЮ ЗАГОТОВКУ | 1988 |

|

RU1580699C |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВОЙ ПЛАКИРОВАННОЙ СТАЛИ | 2016 |

|

RU2633412C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОС ХОЛОДНОКАТАНОГО ЛИСТОВОГО ПРОКАТА ДЛЯ ЭМАЛИРОВАНИЯ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ ТИПА 08, ЛЕГИРОВАННОЙ ФОСФОРОМ (0,04 - 0,10 МАС.%) И АЛЮМИНИЕМ (0,02 - 0,08 МАС.%) | 1992 |

|

RU2010634C1 |

| СПОСОБ ПРОИЗВОДСТВА ЗАГОТОВОК С НАРУЖНЫМИ И ВНУТРЕННИМИ ПЛАКИРУЮЩИМИ СЛОЯМИ ИЗ КОРРОЗИОННО-СТОЙКИХ СТАЛЕЙ И СПЛАВОВ, ПРОИЗВОДСТВА ИЗ НИХ БЕСШОВНЫХ ТРЕХСЛОЙНЫХ ГОРЯЧЕКАТАНЫХ И ХОЛОДНОКАТАНЫХ ТОВАРНЫХ И ПЕРЕДЕЛЬНЫХ ТРУБ С ПОВЫШЕННЫМ РЕСУРСОМ ЭКСПЛУАТАЦИИ, ДЛЯ ДОБЫЧИ ГАЗА И ГАЗОВОГО КОНДЕНСАТА В СЕРОВОДОРОДСОДЕРЖАЩИХ СРЕДАХ, ЕГО ТРАНСПОРТИРОВКИ И ТРУБ ДЛЯ ХОЗЯЙСТВЕННЫХ НУЖД | 2013 |

|

RU2535151C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ГОРЯЧЕКАТАНЫХ ЛИСТОВ | 2004 |

|

RU2255848C1 |

Использование: в металлургии при получении трехслойной коррозионно-стойкой стали, пригодной для глубокой вытяжки. Сущность изобретения: основной слой выполнен из стали 08Ю с содержанием углерода, не превышающем его содержанием в плакирующих слоях, при отношении среднего удлинения плакирующих слоев к заданному удлинению стали не менее отношения суммы толщин плакирующих слоев к толщине основного слоя, и при условии, что толщины плакирующих слоев прямо пропорциональны их удлинению, 1 табл.

ПЛАКИРОВАННАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ, состоящая из основного более пластичного углеродистого слоя и плакирующих высоколегированных слоев, отличающаяся тем, что основной слой выполнен из высокопластичной стали 08Ю, при этом содержание углерода в основном слое не превышает его содержания в плакирующих слоях, отношение среднего удлинения плакирующих слоев к заданному удлинению плакированной стали не менее отношения суммы толщин плакирующих слоев к толщине основного слоя, а толщины плакирующих слоев прямо пропорциональны их удлинению.

| Ю.А.Конон и др | |||

| В кн | |||

| Коррозионностойкий биметалл для сельхозмашиностроения | |||

| М.: Машиностроение | |||

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

Авторы

Даты

1994-07-15—Публикация

1992-03-17—Подача